AP1000核电厂爆破阀剪切盖锻件的超声检测

聂 凯,付千发,蔡家藩

(中核武汉核电运行技术股份有限公司浙江分公司,海盐 314300)

爆破阀是第三代核电技术AP1000转让及国产化的关键设备,其工作原理为利用电信号引爆炸药,产生巨大的能量,快速冲击以剪断下部的剪切盖,使阀门打开。爆破阀下部的剪切盖是爆破阀工作的重要组成部分,在核电机组运行期间,要依靠密闭的剪切盖来保证爆破阀关闭时的密封性,确保含硼的水不会发生泄漏,其属于一回路压力边界的一部分。

爆破阀剪切盖与爆破阀本体的连接部分是一段11 mm厚的筒体不锈钢锻件,在长期高温、高压、辐照的在役条件下,筒体锻件的内外表面易产生裂纹等危险性缺陷,给机组的安全运行带来危害。因此在机组停堆大修期间,要对其实施无损检测。笔者在机组大修前开展了技术研究,在无需对爆破阀进行解体的条件下,选定了相控阵超声和超声表面波检测相结合的检测工艺,用于剪切盖锻件内外表面的检测。通过试验及现场应用,该工艺取得了较好的检测效果。

1 检测工艺及探头设计

1.1 检测对象

检测对象为AP1000核电机组爆破阀剪切盖锻件,材料为奥氏体型镍基耐蚀合金,检测区域为剪切盖与本体连接部分的筒体锻件,内外表面(整圈)的6.35 mm区域,检测区域如图1所示。

图1 检测区域示意

1.2 执行标准

根据产品制造与验收的技术规范,爆破阀剪切盖锻件根据标准ASME NB-2500-2004要求,采用直射波或斜射波进行超声波检测,直射波验收标准应满足ASME NB-2542-2004和ASME SA-745-2004的QL-1级要求;斜射波验收标准应满足ASME NB-2542-2004和ASME SA-745-2004的QA-1级要求。

1.3 检测难点及思路分析

① 结构复杂。既要检测内表面,又要检测外表面,剪切盖厚度仅为40 mm,可供探头移动的范围不大。② 检测要求较高。要求能检测出各位置的裂纹类缺陷,且对缺陷的定量要有足够的精确度。③ 奥氏体特性对超声波的影响。超声波在奥氏体粗晶组织晶界上的散射衰减会引起林状回波,使信噪比下降;奥氏体组织的各向异性,会使超声波的声速和传播方向发生改变,造成误判[1]。④ 检测环境复杂。检测对象位于核电厂一回路边界,周围环境辐射剂量高且位置空间复杂,需要高效快捷地完成检测。

基于上述原因,考虑爆破阀剪切盖锻件的内外表面应该采用不同的超声检测方法,其中内表面应使用多个角度的相控阵超声检测技术进行检测,防止对某些取向或远离声束轴线位置的裂纹造成漏检,该技术也能比较直观地显示缺陷。对于剪切盖锻件外表面的检测,考虑到渗透检测效率低,且不易清洗的缺点,需要一种更高效的检测方法,而超声表面波在传播的路径上遇到一个细小的缺陷(如气孔、裂纹等)时,在金属与空气相接触的界面上就会发生反射,分析反射波即可得到缺陷的信号[2],故其可作为检测剪切盖锻件外表面缺陷的可靠方法。

1.4 超声检测探头的设计

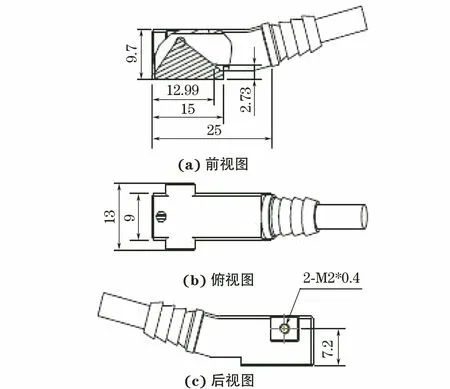

超声检测系统的核心是探头,其性能的好坏直接影响超声检测系统的性能与缺陷检测的结果[3]。爆破阀剪切盖锻件的内外表面产生的缺陷主要是沿圆弧方向的裂纹,因此应选择对裂纹敏感的横波探头和表面波探头。通过比较统一规则反射体对不同孔径和频率的探头的反射信号,确定了使用5 MHz的线性阵列相控阵探头,其尺寸设计如图2所示。

图2 相控阵超声探头的设计尺寸示意

相控阵探头设计的晶片数量为12 个,各晶片间距为0.5 mm,楔块的型号为N55S,楔块角度为36°,楔块是由低衰减值的聚苯乙烯制成,声速在2 200 m·s-1左右[4]。超声表面波探头采用与斜探头相似的楔块,当横波折射角为90°时,即产生超声表面波,试验采用频率为2.5 MHz,直径为10 mm的表面波探头,其波长短,具有较高的灵敏度。

2 检测设备与试验

2.1 超声波探伤仪

采用Omniscan MX2型便携式相控阵超声探伤仪;采用广东汕头超声电子股份有限公司的A型脉冲手动超声仪,型号为CTS-9006PLUS。

2.2 参考试块

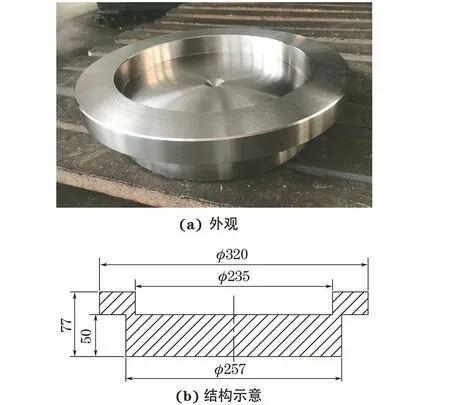

参考试块主要用于基准灵敏度的标定,采用的参考试块如图3所示。

图3 参考试块的结构示意

图4 验证试块外观及结构示意

2.3 验证试块

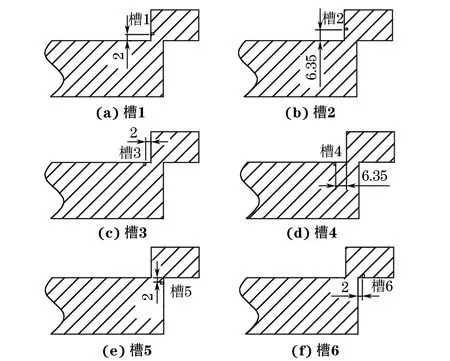

为了进一步验证工艺的缺陷检测能力,设计制作了如图4所示的验证试块。试块是采用与被检工件同炉同批次的不锈钢材料制造的,并且试块的外形和尺寸与被检件完全一致,消除了超声波检测因材质和衰减差异产生的灵敏度误差。试块为圆环碗状结构。在圆环内外侧的不同位置共设有6个横截面为矩形的圆弧槽,用其模拟爆破阀剪切盖不同部位的裂纹缺陷。6个圆弧槽的尺寸均为10 mm×0.2 mm×0.3 mm(长×宽×深)。刻槽的整体分布位置及局部位置如图5,6所示。

图5 刻槽的整体分布位置示意

图6 刻槽的局部位置示意

2.4 试验实施

在相控阵超声检测实施前,要进行探头角度延迟补偿[5]和灵敏度的标定。将相控阵探头放在验证试块的外表面进行轴向扫查(见图7);将表面波探头放在验证试块外表面进行轴向扫查和径向扫查(见图8)。扫查过程中,探头的扫查速度小于150 mm·s-1,且保证至少15 %的覆盖率。记录验证试块上的缺陷信息,与设计的缺陷信息进行对比,首先应该满足ASME(美国机械工程师协会)不能漏检的要求,其次长度测量的结果要满足均方根误差不超过19 mm。

图7 相控阵超声探头扫查示意

图8 超声表面波探头扫查示意

2.5 试验结果

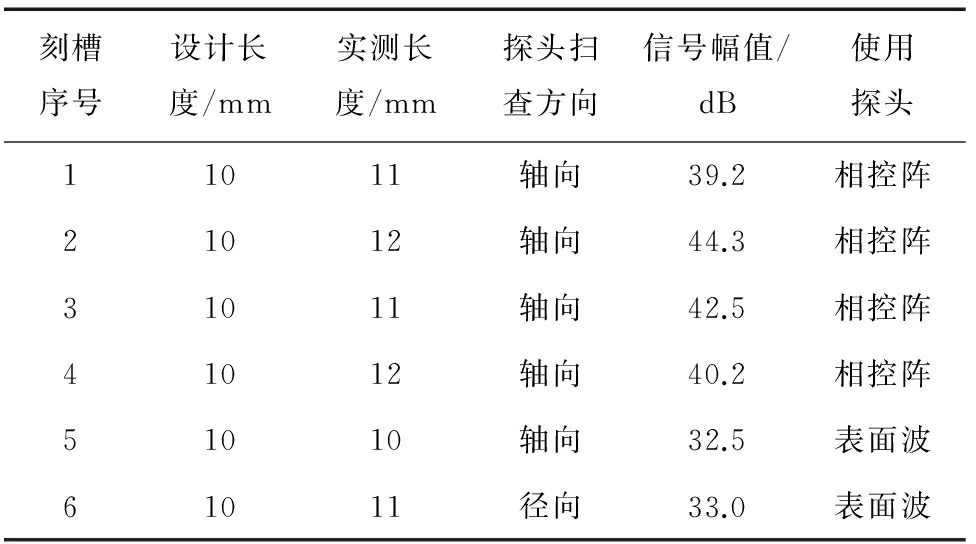

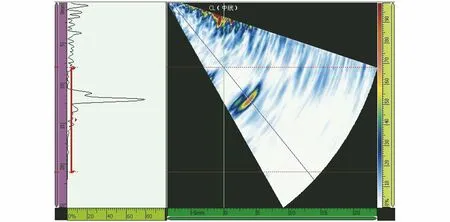

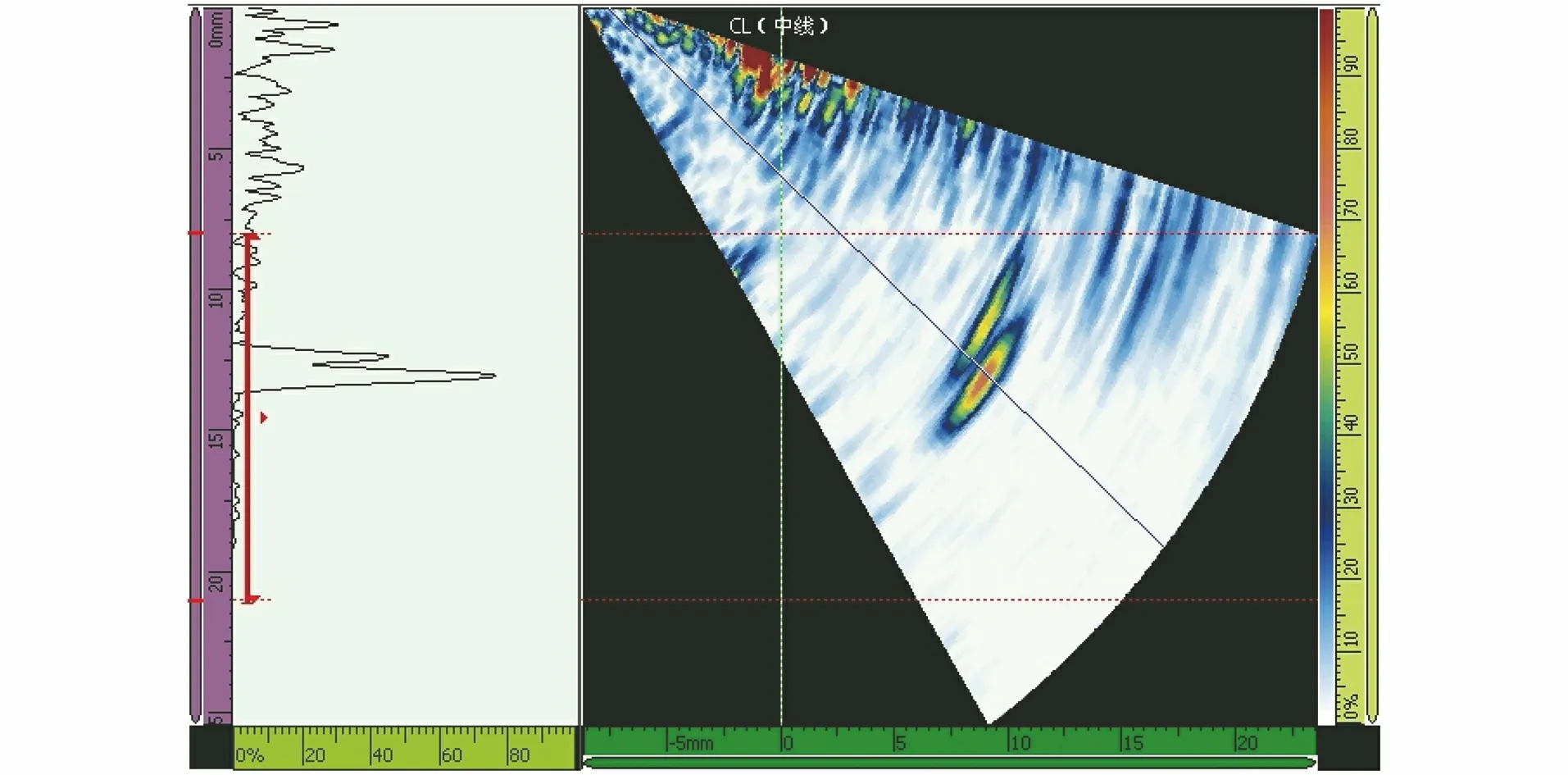

按照上述工艺对验证试块进行检测后,各位置的共6个刻槽均被检测出来,检测结果如表1所示,使用-12 dB法记录缺陷的长度。各缺陷检测信号如图914所示。

表1 检测结果汇总

图9 1号槽检测信号

图10 2号槽检测信号

图11 3号槽检测信号

图12 4号槽检测信号

图13 5号槽检测信号

图14 6号槽检测信号

从检测结果可知,6个刻槽全部被检测出来,且缺陷信号均具有很高的信噪比;相控阵扫查界面利于检测人员快速、直观地分辨缺陷,能快速和清晰地辨别缺陷信号与结构信号;缺陷的长度测量误差满足ASME均方根误差不超过19 mm的验收准则要求,即当前检测工艺满足检测要求。

3 结语

根据爆破阀剪切盖锻件结构的特点,确定了相控阵超声和超声表面波检测相结合的检测工艺,包括探伤仪的选择,探头的选择,试块的设计等,使得爆破阀剪切盖锻件内外表面的质量检测无死角,确保检测的100 %可达性。对验证试块的检测以及现场的实际应用表明,该工艺基本能满足质量检测的要求。

在AP1000核电机组停堆大修中,采用该工艺对爆破阀剪切盖锻件实施检测,现场操作方便快捷,检测结果可靠。目前该技术已应用在国内多个同类型的核电机组中,取得了良好效果。