基于CIVA仿真的核电主蒸汽管道对接焊缝的超声成像复合检测

胡联伟,高杰宗,侯金刚,刘礼良

(1.石油化工工程质量监督总站宁波监督站,宁波 315207;2.中广核工程有限公司,深圳 518124;3.中国特种设备检测研究院,北京 100029;4.国家市场监督管理总局无损检测与评价重点实验室,北京 100029)

VVP(主蒸汽管道)系统对接焊缝主要采用射线检测方法进行检测[1],但射线检测效率较低,检测时无法与其它工序同时开展,大大影响工程的施工进度。近年来,超声波衍射时差法(TOFD)与相控阵超声检测(PAUT)[2]技术不断发展,并在各行业中得到应用,均取得较好的检测结果。此外,超声成像[3]检测技术对面积型危害性缺陷的检测灵敏度较高,是一种有效的检测手段。

对规格为839 mm×45 mm(直径×壁厚,下同),材料为P280GH的VVP对接焊缝进行复合检测工艺研究,通过仿真分析TOFD与PAUT检测工艺,并对其进行优化,将优化后的复合检测工艺[4]应用于模拟试块的检测,以验证复合检测工艺的可行性。

1 超声成像复合检测工艺仿真分析

1.1 PAUT仿真工艺研究

1.1.1 声场分析

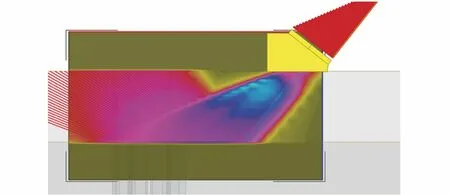

对839 mm×45 mm的管道进行建模,焊缝参数与实际焊缝参数一致,通过仿真分析声束在工件中的覆盖范围,确定初步仿真工艺参数(见表1),在该参数下的相控阵超声声场分布 如图1所示。

表1 初步仿真工艺参数(PAUT)

由图1可知,在该工艺参数下,声场能覆盖焊缝及其左的侧全部区域,且靠近探头侧的声场能量较高,探头对侧声场能量较低,但均能满足要求。初步分析可知,该工件需采用单面双侧的扫查方式进行检测。

图1 初步仿真工艺参数下的相控阵超声声场分布

1.1.2 缺陷响应分析

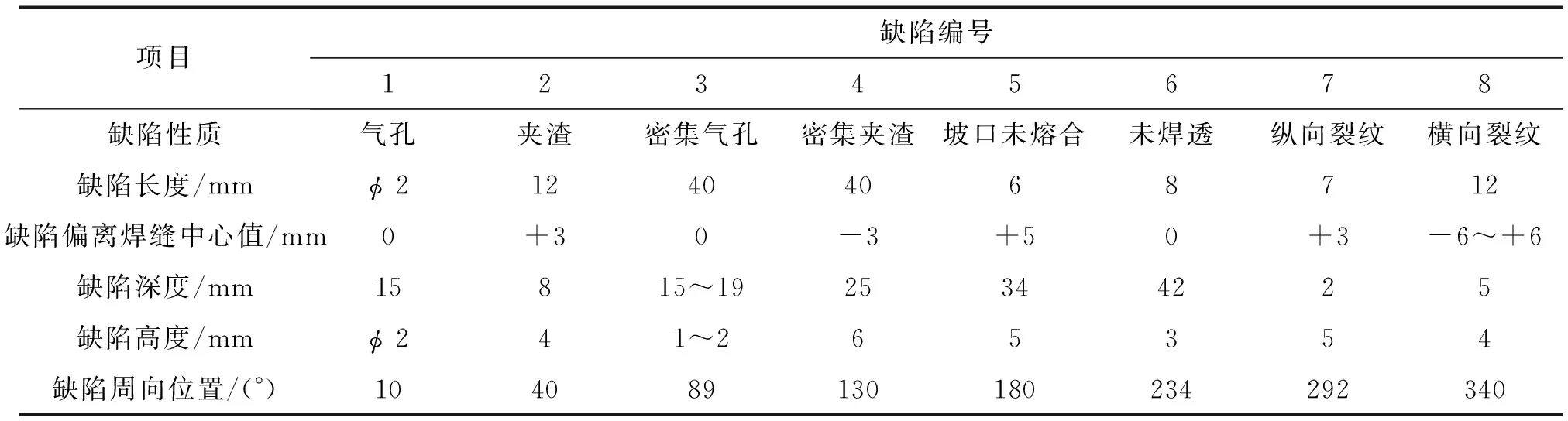

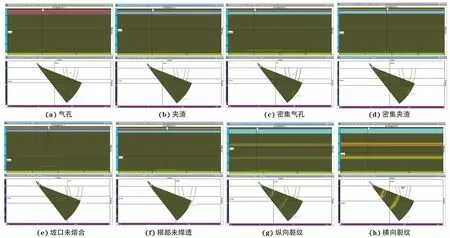

根据焊接工艺特点,按照RCC-M-2007标准规定的验收要求,在工件模型上预制不同类型不同大小的缺陷共8个,预制缺陷的参数如表2所示。按表2要求,在CIVA软件中建立缺陷模型,如图2所示。

表2 预制缺陷的参数

图2 缺陷仿真模型

将表1中的工艺参数应用于建立的缺陷仿真模型中进行计算分析,各缺陷的PAUT响应结果如图3所示。

图3 仿真模型中各缺陷的PAUT响应结果

由图3可知,初步检测工艺可有效检出8个缺陷,但裂纹类缺陷,尤其横向缺陷信号较弱,容易漏检。

1.2 TOFD仿真工艺研究

1.2.1 TOFD声场分析

使用CIVA软件对TOFD检测的关键工艺参数如探头频率、晶片尺寸、楔块角度以及声束交点深度等进行仿真分析,确定初步的TOFD检测仿真工艺参数(见表3,表中探头1频率为7.5 MHz,晶片直径为2.5 mm;探头2频率为4.5 MHz,晶片直径为6 mm),该工艺参数下的TOFD声场分布如图4所示。

表3 仿真工艺参数(TOFD)

图4 初步仿真工艺参数下探头1,2的声场分布(TOFD)

由仿真分析得到,声场在-12 dB声束范围内,可以有效覆盖检测区域,上表面盲区为3.4 mm(计算值),在焊缝热影响区附近增加一对高频率小晶片大角度探头进行扫查,可以有效减小上表面盲区;声束交点汇聚于工件的0.63T(T为工件厚度)位置,使得检测区域内的声场能量得到更有效地利用。

1.2.2 TOFD缺陷响应分析

将表3中的TOFD检测工艺运用到图2建立的缺陷仿真模型中,经计算分析,仿真结果如图5所示。

图5 不同探头的TOFD检测缺陷响应结果

由图5分析可知,采用表3的工艺参数进行检测,8个缺陷均能有效检出,但横向缺陷信号较弱,容易漏检,因此考虑采用斜向扫查的方式进行补充检测。

1.2.3 TOFD横向缺陷检测分析

采用CIVA软件对试件进行斜向45°非平行扫查仿真,并与非平行扫查进行对比。仿真参数如下,管道规格为839 mm×45 mm,焊缝宽度为35 mm,坡口形式为V型。探头频率为4.5 MHz,直径为6 mm,折射角为63°,探头中心间距设置为112 mm。缺陷尺寸为10 mm×2 mm(长×宽),深度为17 mm。设置完成后经CIVA软件仿真分析,得到非平行扫查与斜向非平行扫查的结果如图6所示。

图6 TOFD非平行扫查与斜向非平行扫查仿真结果

由图6对比分析可知,非平行扫查检测横向缺陷时,衍射信号弱,并且图谱呈微弧状;斜向45°非平行扫查的信号较强,并且在水平方向上有一定长度。因此,在TOFD检测工艺中增加斜向非平行扫查有助于横向缺陷的检出。

1.3 超声成像复合工艺仿真

通过分别对PAUT与TOFD检测技术进行仿真工艺研究,得到的复合检测工艺参数如表4所示(表中斜向扫查角度为45°)。

表4 超声复合成像检测工艺参数

采用该组合方式,各种类型的缺陷均可有效检出,并且面积型缺陷检出效果良好,证明了其是一种良好的组合检测方式。

2 试验验证

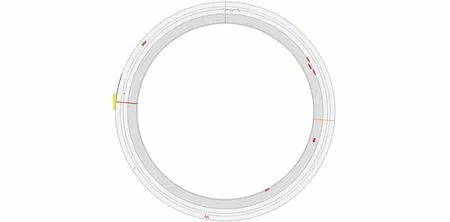

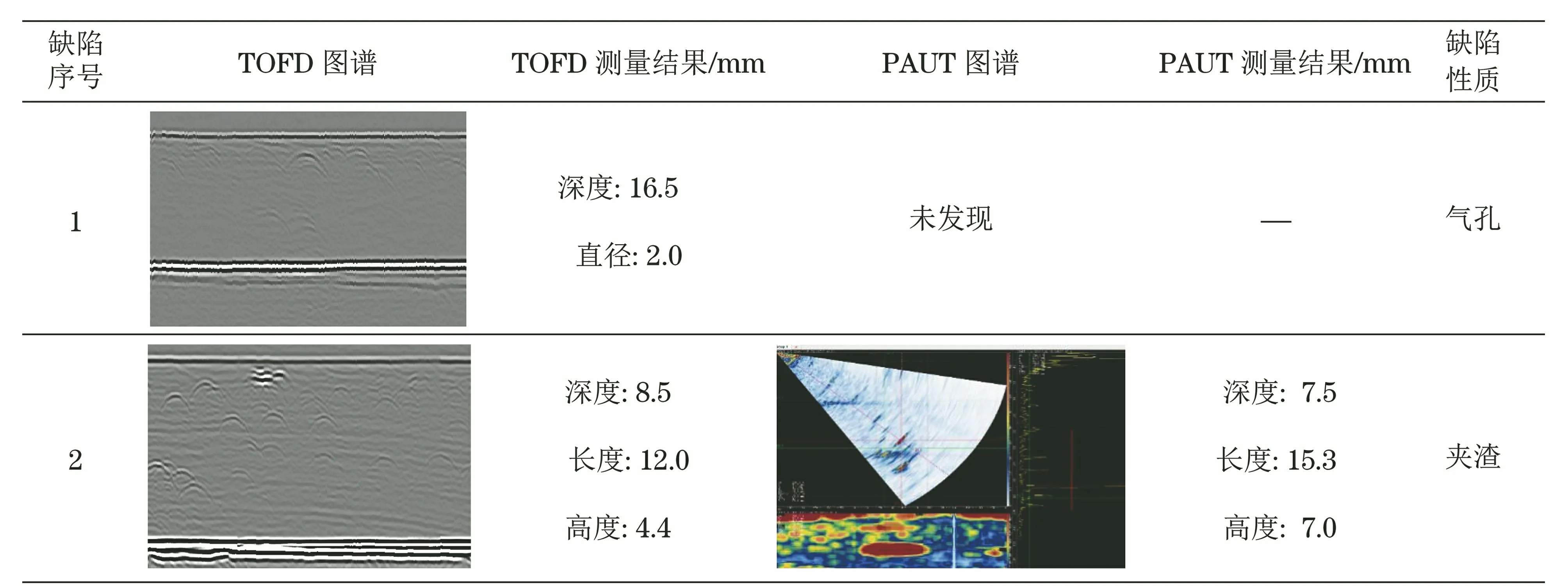

按照表2缺陷参数制作得到模拟试块,其外观如图7所示,采用表4的复合检测工艺,使用预定的设备和探头在模拟试块上进行检测,检测结果如表5所示。

图7 模拟试块外观

表5 模拟试块复合检测工艺检测结果

表5(续)

由表5分析可知,采用PAUT与TOFD复合检测工艺对管道进行检测,缺陷均能有效检出,PAUT技术可对缺陷在焊缝中的分布和位置进行初步评判,TOFD检测技术可进一步对缺陷的长度与高度进行测量,测量准确度较高。

3 结论

(1) 采用PAUT与TOFD的超声成像复合检测工艺对核电主蒸汽管道进行检测,声束在检测区域内无覆盖盲区。

(2) 采用PAUT检测技术对工件进行初步扫查,对缺陷的位置进行初步判断,再采用TOFD检测技术对缺陷的长度与高度进行精确测量,并采用斜向非平行扫查方式对横向缺陷进行补充检测。

(3) 该超声成像复合检测工艺给核电VVP对接焊缝提供了一个有效可行的超声检测方案。