堆内构件上部导向筒焊缝的超声检测

胡海涛,薛 敏

(上海第一机床厂有限公司,上海 201308)

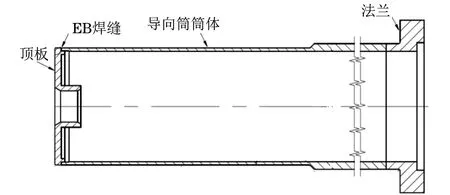

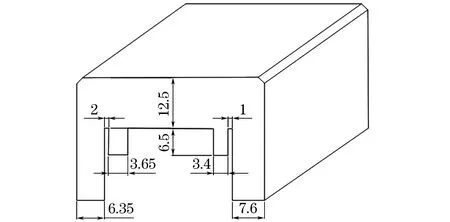

上部导向筒组件是核电站堆内构件控制棒导向筒组件的一部分,主要为控制棒组件在其内部的上下运动提供定位和导向。设计方要求对顶板和导向筒筒体间的真空电子束(EB)焊缝进行超声检测,以保证其焊缝质量。EB焊缝结构及上部导向筒组件构成说明分别如图1,2所示。

图1 顶板与导向筒筒体EB焊缝结构示意

图2 上部导向筒组件构成示意

不同于CPR1000二代加成熟堆型,在国内没有一个针对性的国家标准或行业标准对我国自主设计的三代先进压水堆核电站进行规定,只能参考设计方提供的设计文件。

该EB焊缝的检测难点在于三代堆型的顶板结构较二代加堆型的多了一个φ 195 mm的沉槽,该沉槽底面的超声回波信号与EB焊缝根部的回波信号位于同一深度,并且这两个信号的水平间距只有3.4 mm左右,导致了信号叠加在一起,无法进行评判。

1 二代加堆型的超声检测

对于二代加堆型上部导向筒EB焊缝的超声检测,设计方给出了专用的超声检测技术要求,检测方法较为成熟简单。

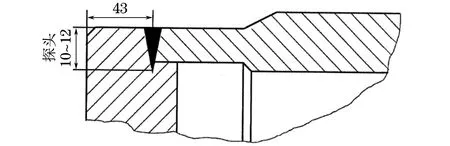

设计方规定采用φ 10 mm的单晶直探头从顶板表面实施直接接触法纵波检测,扫查范围为顶板外圆向内1012 mm的环形区域。检测范围如图3所示。

图3 二代加堆型EB焊缝检测范围示意

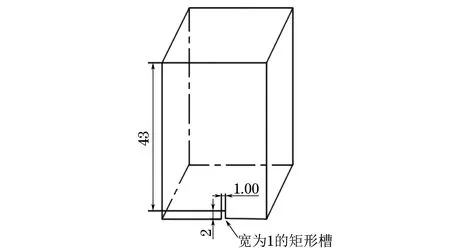

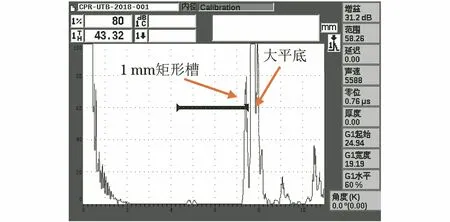

二代加堆型对比试块的结构如图4所示,调节对比试块上和EB焊缝同埋深处的1 mm宽矩形槽信号回波幅值至80%,以此作为基准灵敏度(见图5)。根据EB焊缝根部出现的反射信号回波幅值来判断是否存在未焊透,当反射信号波幅超过基准灵敏度信号波幅时,则认为焊缝存在超过1 mm的未焊透,判定为不合格。

图4 二代加堆型对比试块结构示意

图5 对比试块基准灵敏度

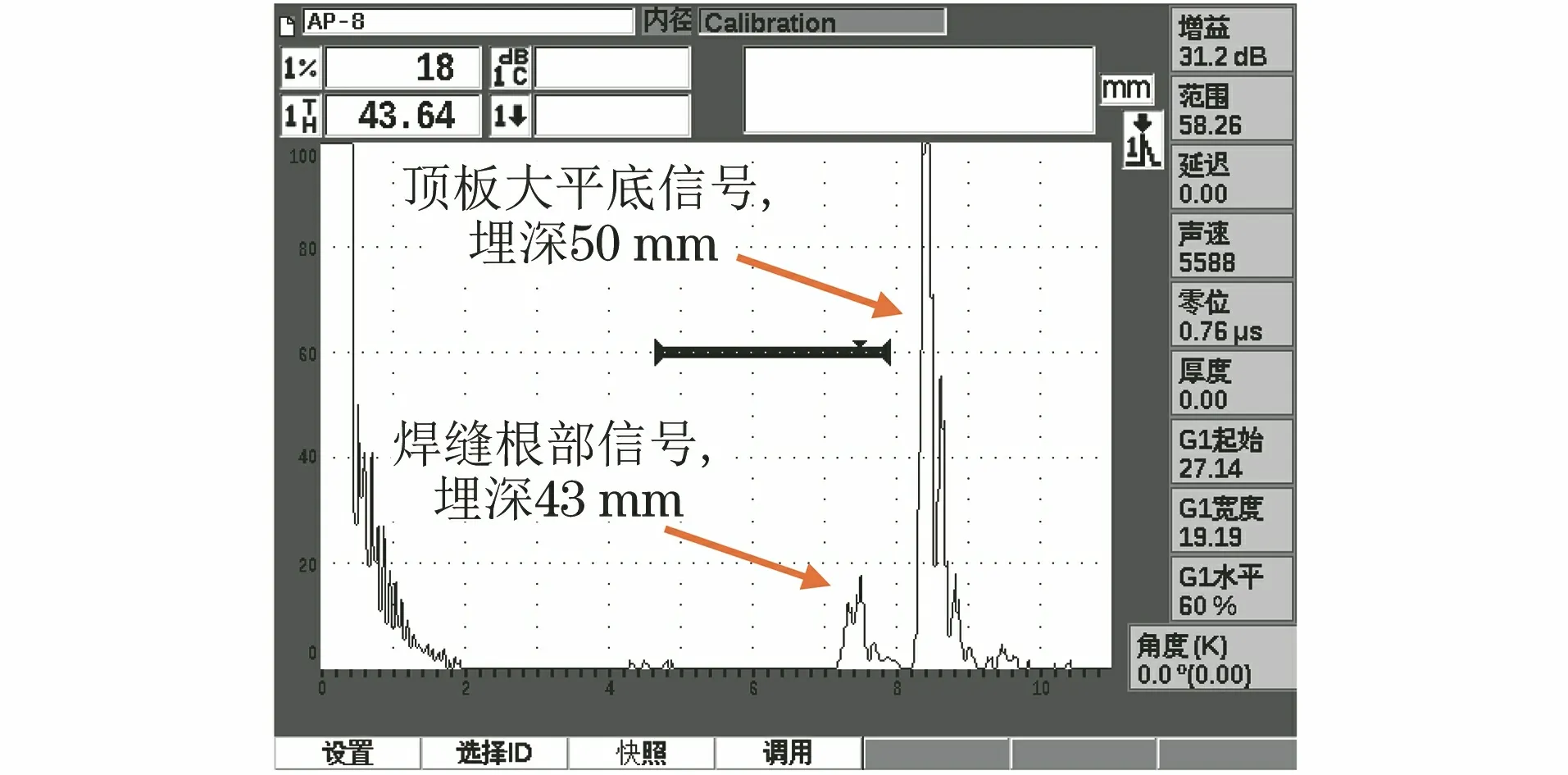

在二代加堆型中,顶板上没有φ 195 mm的沉槽,EB焊缝根部信号(埋深为43 mm)与顶板大平底信号(埋深为50 mm)所处深度不同,故信号较易区分,利于评定(见图6)。

图6 二代加堆型EB焊缝检测信号

2 三代堆型检测难点分析

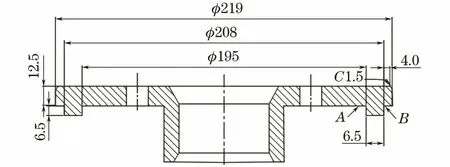

在三代堆型中,根据设计提供的顶板尺寸(见图7),φ 195 mm的沉槽(A点)和EB焊缝根部(B点)位于同一埋深(12.5 mm),可算出其理论水平间距LAB=6.5 mm,理论上可采用单晶或双晶直探头分辨出这两个信号。

图7 三代堆型顶板结构示意

经过试验,实际的检测效果并不理想,A点和B点的信号叠加在一起,完全无法区分。对此,笔者进行了初步分析,主要归纳了以下3个方面的原因。

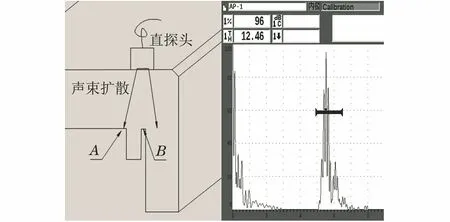

(1) 探头声束宽度的影响。因A,B点间的信号水平间距理论上只有6.5 mm,检测采用φ 10 mm的单晶直探头,其声束扩散容易导致同时发现A,B点的反射信号,并造成信号叠加,无法真实反映B点的最大反射信号。对此,笔者采用双晶点聚焦直探头进行试验,探头晶片直径为6 mm,并将焦点直径尽量控制在2~3 mm,但试验结果仍存在明显的信号叠加情况,结果无法进行评定(见图8)。

图8 沉槽A点和1 mm矩形槽B点的信号叠加现象

(2) 顶板上C1.5 mm倒角的影响。对比试块上有足够的扫查面供探头水平移动找到1 mm矩形槽的最大反射回波。当探头在对比试块上校准好灵敏度并开始检测焊缝时,B点的正上方距离顶板边缘4 mm,而φ 10 mm直探头接触面的半径至少有6 mm(含1 mm宽的金属外壳),再加上倒角的限制,导致探头无法往顶板边缘移动找到B点的最大反射信号。

(3) 焊缝实际熔深偏差的影响。根据实际加工工艺,焊缝外径为221 mm,内径要求焊透到导向筒筒体,所以要求EB焊缝的最小熔深为6.35 mm,而焊缝深度实际可达8.6 mm。据此得出实际A,B点的信号水平间距AB。在焊缝熔深最小时,ABmax=5.65 mm;在焊缝熔深最大时,ABmin=3.4 mm。

3 检测工艺

3.1 对比试块

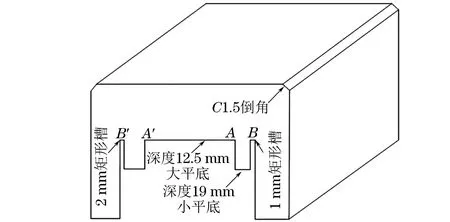

结合上述分析,模拟三代堆型顶板的实际形状,结合实际焊缝熔深的不同情况,制作相应的对比试块,其结构及缺陷分布如图9,10所示。

图9 三代堆型对比试块结构示意

图10 三代堆型对比试块缺陷分布示意

(1) 当焊缝熔深最大时(8.6 mm),未焊透信号只可能出现在08.6 mm信号段,此时,只需评定是否有大于1 mm的反射信号,故设置了1 mm的矩形槽,图10中A和B点的信号水平间距为3.4 mm。

(2) 当焊缝熔深最小时(6.35 mm),未焊透信号只可能出现在6.35 mm之外的信号段,在此,考虑到未焊透大小可能会在1~2.25 mm之间,为了方便比较不同大小反射体的信号,设置了2 mm宽的矩形槽,图10中A′和B′之间的信号水平间距为3.65 mm。

3.2 探头

在深度为12.5 mm处制作了不同宽度的矩形槽,采用单晶探头对其进行检测,探头频率为5 MHz,晶片尺寸为φ 6 mm。

3.3 基准灵敏度

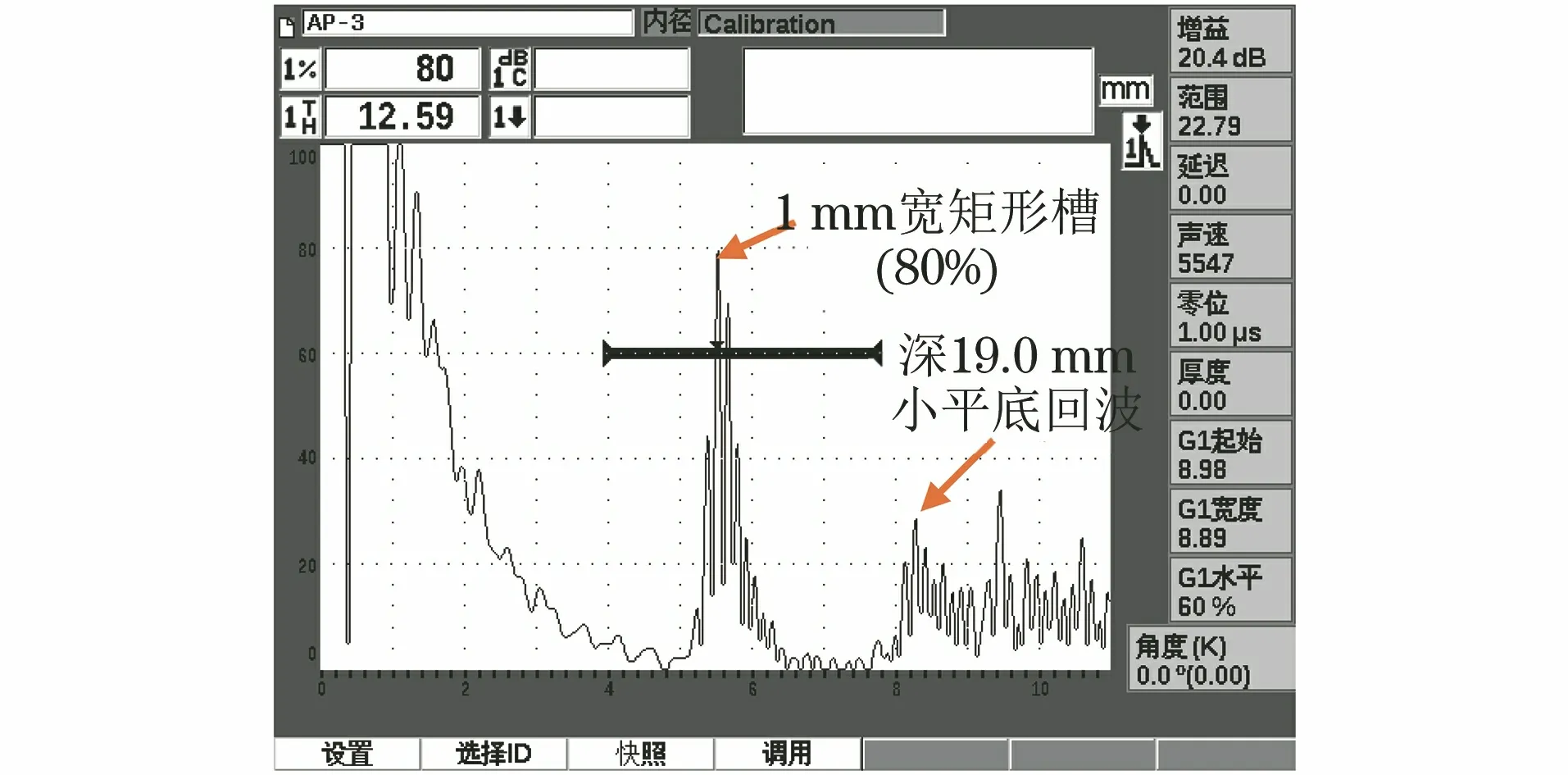

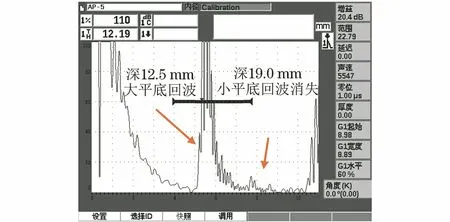

(1) 将探头置于对比试块扫查面,使探头位于1 mm宽矩形槽正上方,调节1 mm宽槽的最大反射回波高度至仪器满屏的80%(见图11),此回波信号可能含部分深为12.5 mm的大平底反射信号。

图11 探头在1 mm宽矩形槽正上方时的波形

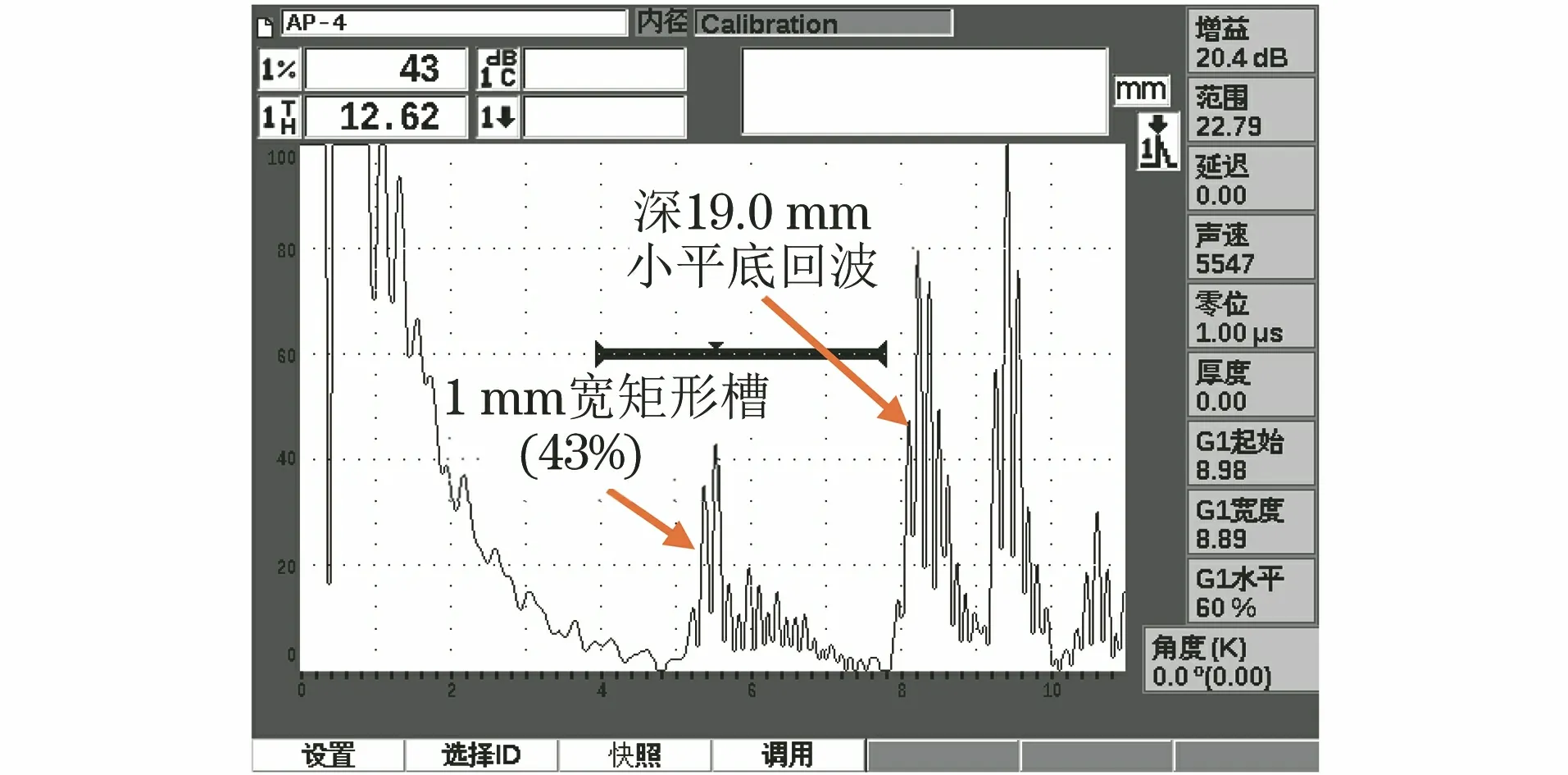

(2) 使探头向深为19 mm的小平底方向移动,观察信号高度的改变,1 mm宽矩形槽的回波信号逐渐降低至43%(见图12),同时深为19 mm小平底的回波信号逐渐升高。探头继续向深为12.5 mm的大平底方向移动,深为12.5 mm的大平底回波信号逐渐升高后超过100%(见图13),同时深为19 mm小平底回波信号降低至消失。该变化证明了1 mm矩形槽的信号和深为12.5 mm的大平底回波信号之间存在一定的间隙,1 mm宽矩形槽的回波信号最高点不在两个信号的叠加处。

图12 探头向小平底方向移动的波形变化

图13 探头向大平底方向移动的波形变化

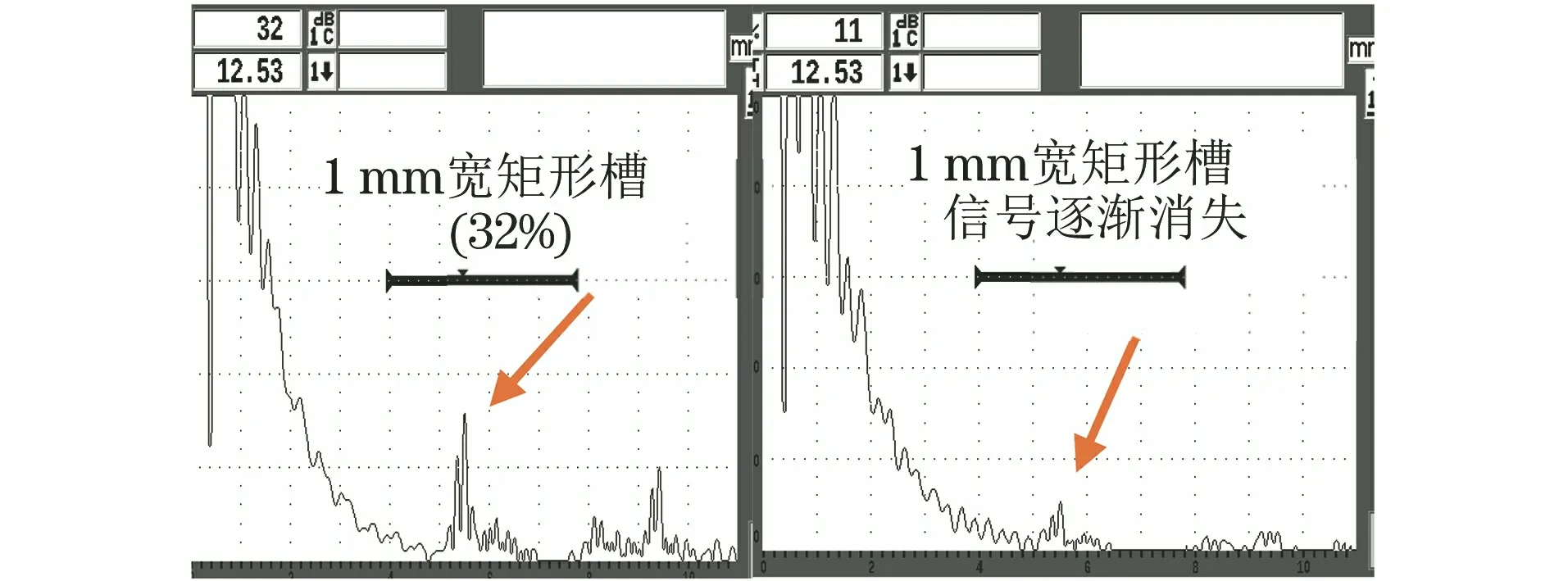

(3) 探头从1 mm矩形槽正上方向倒角边缘移动,回波信号逐渐降低至32%左右(见图14),继续移动,信号迅速消失,排除了C1.5 mm倒角对探头接触面大小的影响。

图14 探头向倒角边缘移动的波形变化

(4) 探头在1mm矩形槽正上方时,声束扩散导致其80%波高的信号中包含部分大平底回波信号,无法区分真实反射体信号的大小。采用对比试块中左侧2 mm的矩形槽反射信号进行对比,发现在同等灵敏度增益、同倒角和同大平底信号叠加的情况下,2 mm矩形槽的反射信号比1 mm矩形槽的反射信号高(见图15),故证明在此条件下能区分出不同反射体的大小。

图15 不同宽度矩形槽的回波信号比较

经此分析,可采用对比试块右侧的1 mm宽矩形槽调节基准灵敏度,轻微移动探头使该矩形槽最大反射回波高度至仪器满屏的80%,以此作为基准灵敏度。

3.4 扫查和评定

在上述基准灵敏度下,纵波垂直顶板表面入射,在距外圆周6~10 mm区域进行扫查,找到焊缝根部的最大反射信号。当焊缝根部的反射信号波幅超过满屏的80%时,则认为有超过1 mm的未焊透,并判定为不合格。

4 结语

三代堆型核电站堆内构件上部导向筒结构的改变,是结合了我国核电设备实际制造基础和技术特点而做的改进。试验研究充分考虑了顶板尺寸的变化、实际加工工艺和不同焊缝熔深的情况,制作了与产品类似的对比试块,建立了对应的基准灵敏度评定方法,并形成一套直接适用于三代非能动先进核电堆型堆内构件上部导向筒EB焊缝的超声检测标准,实现了三代堆型超声检测的国产化。