B型套筒搭接焊缝的相控阵超声检测

黄 磊, 李 亮, 李汝江, 张鸿博, 张 奕, 刘 琰, 姚 欢, 孙少卿

(1.中国石油集团石油管工程技术研究院,西安 710077;2.北京隆盛泰科石油管科技有限公司,北京 100101;3.华北石油钢管有限公司,青县062658)

20世纪70年代初期,国内最先使用环形套筒维修油气管道,主要修复方式有A型和B型两种。套筒修复技术不仅能够抑制管道缺陷位置的金属继续膨胀,还能消除应力集中。A型套筒的修复方式与复合套筒的修复方式类似,只是环绕包围管道,没有密封作用,而B型套筒修复方式可以修复服役过程中出现泄漏的管道,还能保持管道内部压力,是一种重要的、广泛应用于陆上管道缺陷修复的方法。B型套筒的结构如图1所示。B型套筒通常被用于修复在役运行管道的裂纹、凹坑、腐蚀等缺陷。为了保障管道的修复质量,需要对B型套筒焊接过程中产生的缺陷进行有效地检测。B型套筒的焊缝有对接焊缝和搭接焊缝。笔者主要从相控阵声场模型建立、焊缝结构与检测方法、声束覆盖与模拟试块、检测工艺制定与结果分析等方面研究B型套筒搭接焊缝的检测。

图1 B型套筒结构示意

1 相控阵探头声场模型建立

单一晶片换能器发射声场的模型考虑了声场在任意复杂界面处的反射和投射,以及在任意介质中的传播过程。模型的发射声场φ(r,t)由瑞利积分得到,表示为

φ(r,t)=

(1)

式中:T为积分区域(对探头表面积分);r′,r为点源位置;ds为点源面积元;vn为点源的振动速度;Tra为声束在界面上的折射系数;D为声波衰减系数;c为声速;tn为晶片n的延迟时间。

相控阵声场计算的关键是正确模拟晶片激发的延迟时间。设激发晶片数为N,并将晶片编号为n(n=0,1,2,…,N-1),晶片0为左起第一个晶片,记声束偏转角为θ,焦距为f,相邻两晶片的中心间距为d,则晶片位置、延迟、焦距和偏转角度应该满足关系式

f-(tn-t0)c=

(2)

由式(2)可得tn的表达式为

(3)

记晶片n到焦点的距离为rn,根据几何关系可知,当r0≫nd时,有rn的近似式

(4)

将式(3)作类似式(4)的简化,最终得到

(5)

θ=0时,式(5)不适用,需采用式(4)计算各晶片的延时,用延时修正瑞利积分得到相控阵探头的发射声场

(6)

通过改变晶片的延时控制发射声束动态偏转和聚焦得到相控阵超声的动态声场。图2所示为不同焦距、不同偏转角度下的相控阵发射声场(N=64,d=0.6 mm,探头频率为5 MHz,单个晶片宽度为10 mm,工件中的声速为5 890 m·s-1)。相控阵超声检测技术具有传统超声检测方法无法比拟的优点,可以灵活而有效地控制声束指向,通过相位控制可以快速偏转或移动声束实现扫查,无需复杂的机械扫查装置即可对复杂构件损伤进行精确检测。

图2 不同焦距、不同偏转角度下的相控阵声场

2 焊缝结构与检测方法

2.1 焊缝结构

为对管道起补强与密封作用,B型套筒将两片半瓦状钢管焊接在一起来环绕包围管道,具有两条纵向焊缝和两条环向焊缝,纵向焊缝为一般对接焊缝,环向焊缝为搭接角焊缝。B型套筒实物与环向搭接角焊缝剖面如图3所示。

图3 B型套筒实物与环向搭接角焊缝剖面

2.2 检测方法

B型套筒结构特殊,在安装过程中存在较大的残余应力,容易在焊缝或热影响区产生焊接裂纹、夹渣、气孔等缺陷。纵向对接焊缝的超声检测或射线检测没有技术上的难度,而环向搭接角焊缝的超声检测或射线检测均有较大难度。

图4 传统超声与相控阵超声检测B型套筒示意

B型套筒修复一般是在不停输状态下进行的,若是对环向搭接角焊缝进行双壁单影透照,透照壁厚过大及焊缝结构自身的特点会导致射线检测的缺陷检出率较小。采用常规超声检测法检测B型套筒搭接角焊缝需在3个不同的位置进行[见图4(a)],检测费时效率低,且缺陷检出率较低。采用相控阵超声法,检测时,可以将探头放在B型套筒上或在钢管管体上[见图4(b)],建议优先选择放在B型套筒上。若在钢管管体上进行检测,管道内还在输送的天然气会对超声波有一定的吸收,影响检测灵敏度。

3 声束覆盖与模拟试块

3.1 声束覆盖模拟

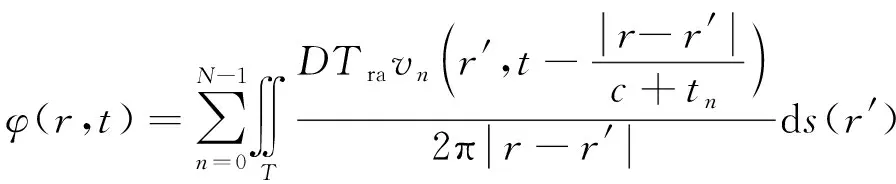

应用仿真软件建立B型套筒搭接角焊缝截面模型,根据检测工艺选定相应检测面并进行扇形扫查声束覆盖模拟,检测工艺应确保焊缝截面检测区域的任意位置均能被声束覆盖。仿真软件可验证检测工艺的合理性,从而为检测B型套筒角焊缝提供理论性指导。

套筒侧与管道侧声束覆盖模拟结果如图5所示,由图5可以看出,探头扫查面为B型套筒侧时,声束通过一次反射和二次反射可以覆盖整个B型套筒搭接角焊缝,因此无检测盲区;探头扫查面为管道侧时,声束通过二次反射可以覆盖整个B型套筒搭接角焊缝,因此也无检测盲区,但是由于超声声束一次反射经过管道管体,管体内输送的介质可能会对超声声束有一定的吸收,从而降低检测灵敏度,所以推荐优先选择从B型套筒侧进行检测。

图5 套筒侧与管道侧声束覆盖模拟结果

3.2 模拟试块设计

在仿真的基础上,使用模拟试块进行检测,进一步确认相控阵超声检测技术对B型套筒搭接角焊缝各种缺陷的检出率。试验对象为1块B型套筒搭接角焊缝模拟试块。模拟试块的规格、组合形式、焊缝形态等与被检工件的相同。截取一块长为20 mm的B型套筒搭接角焊缝,分别加工7个φ 2 mm的横通孔(见图6,t′为套筒壁厚,T′为钢管壁厚),模拟不同位置的坡口未熔合或裂纹缺陷。通过模拟试块上人工缺陷的检测结果判断B型套筒搭接焊缝中各种缺陷的检出率。

图6 模拟试块结构示意

4 检测工艺与结果分析

4.1 检测工艺

为了防止缺陷漏检,采用相控阵超声扇形扫描对B型套筒搭接焊缝断面进行检测,以实现整个焊缝声束的全覆盖检测,通过模拟仿真进行检测工艺设计,提高检测效率并保障检测结果的可靠性[1-2]。

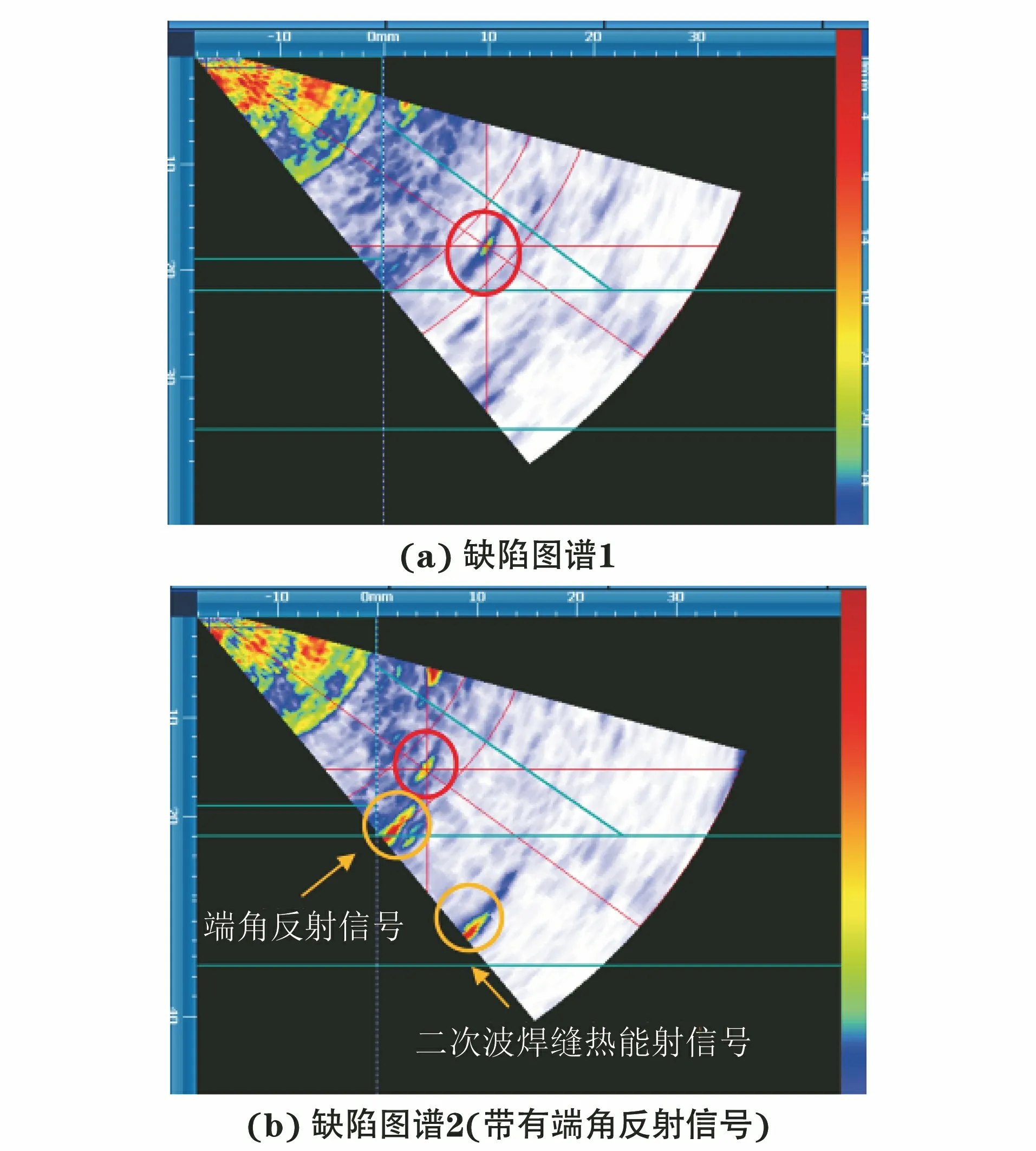

相控阵超声检测扇形扫查是通过设置相同阵元和相同焦距进行一定角度范围的扫查实现的。结合B型套筒搭接焊缝的结构特点,为了完成缺陷评判提出一种相控阵超声图谱分析方法——相控阵超声“三角区域分析法”。其原理为依据被检焊缝固定位置的反射波来确定声束覆盖区域,从而判定该区域内是否存在缺陷。进行相控阵超声声束覆盖模拟时发现,当相控阵超声探头保持与焊缝水平位置不变时,会有相同或相近的角度覆盖结构ΔABC的端点。依据模拟仿真软件得出采用此检测工艺进行检测时,相控阵超声扇形扫查图谱的37°声束方向上会出现端点A的反射波,52.5°声束方向上会出现端点C的反射波,65.5°声束方向上会出现端点B的反射波,即通过模拟仿真软件可以确定声束在37°~66°偏转范围所覆盖的区域为需要检测的B型套筒搭接焊缝。B型套筒搭接焊缝产生的缺陷多出现在三角形内,在实际检测过程中,主要观察三角形区域内是否存在异常信号,即可判断该区域是否存在缺陷,该方法命名为“三角区域分析法”[3-4]。

通过上述分析,确定了B型套筒搭接角焊缝的相控阵超声检测程序如下所述。

(1) 绘制B型套筒搭接焊缝结构图。现场测量待检焊缝的结构、B型套筒的壁厚、搭接焊缝的垂直厚度和搭接焊缝的水平宽度,并依据实际尺寸绘制不同位置的焊缝结构图。

(2) 声束全覆盖模拟仿真。采用模拟仿真软件完成相控阵超声声束覆盖模拟,确定检测不同位置焊缝采用的聚焦法则和探头所在位置。

(3) 制定检测工艺。

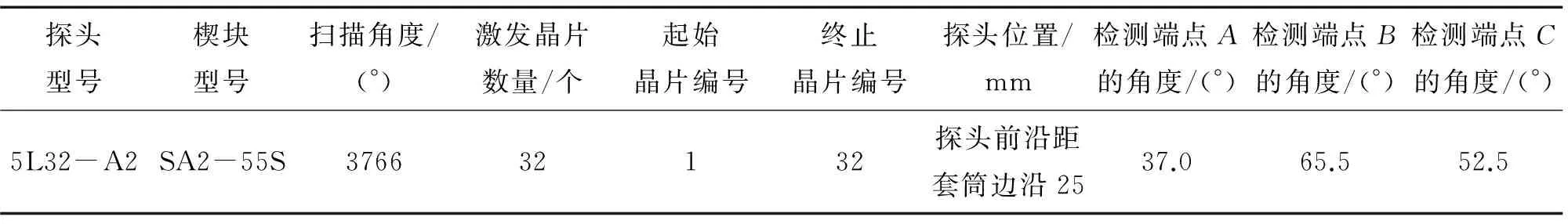

(4) 依据模拟仿真软件完成扫查工艺参数设计。如B型套筒壁厚为40 mm,套筒与钢管间隙为3 mm,焊缝垂直厚度为40 mm,焊缝水平宽度为40 mm,依据模拟仿真软件得到扫查工艺参数如表1所示。

表1 B型套筒搭接焊缝扫查工艺参数

(5) 缺陷判别方法。采用“三角区域分析法”进行缺陷判别。

4.2 结果分析

检测对象为长输管道,规格(直径×壁厚)为1 219 mm×25.7 mm,钢级为X80;B型套筒壁厚为40 mm。相控阵超声检测试验采用频率为5 MHz,32阵元,阵元间距为0.5 mm的探头;横波楔块倾角为35°,声速为2 338 m·s-1;声束的最大偏转范围标称值为37°~66°[5]。

采用“三角区域分析法”对扫查得到的扇形图谱进行分析,图7为焊缝内部缺陷的相控阵超声检测图谱。重点关注三角形区域内的缺陷,若在三角形的端点出现缺陷信号,应判定为端点反射信号。检测此类焊缝时,采用相控阵超声检测技术可直观地区别该位置是否存在焊接缺陷,从而大大提高检出率,很好地解决了B型套筒搭接焊缝缺陷检测难以评判的问题。

图7 焊缝内部缺陷的相控阵超声检测图谱

5 结论

(1) 通过计算机仿真软件建立了B型套筒搭接焊缝截面模型并模拟进行了声束全覆盖检测。

(2) 仿真模型可直观地显示超声波束在焊缝中的覆盖状态,有效指导B型套筒搭接焊缝相控阵超声检测的工艺设计。

(3) 采用相控阵超声“三角区域分析法”对缺陷图谱进行评判,降低了B型套筒搭接焊缝缺陷评定的盲目性。

(4) 相控阵超声检测技术可灵活有效地控制声束指向,实现对复杂焊缝构件损伤的精确检测。