飞机液压导管裂纹的超声表面波检测

高祥熙,徐 娜,许路路,冯 克

(1.中国航发北京航空材料研究院,北京 100095;2.航空材料检测与评价北京市重点实验室,北京 100095;3.中国航空发动机集团 材料检测与评价重点实验室,北京 100095)

飞机液压导管在服役过程中受到制造工艺或装配等多种因素影响,其端头的应力集中处容易萌生疲劳裂纹,随着服役时间的增加,疲劳裂纹扩展后将导致液压系统压力降低,严重时则会使液压导管断裂失效,产生灾难性后果[1]。目前,针对上述情况采取的预防措施为定期更换导管,但是这种方法费时又费力,并且有可能误将正常工作的导管也更换下来[2-3]。为了确保飞行安全,亟需寻求一种可靠的在役检测方法对导管实施在线监控,尽早发现导管中的裂纹,减少其在服役过程中的成本。

在役液压导管端头被装配的螺栓环绕遮挡,导致常规检测方法无法开展原位检测。超声波经过波型转换后获得的表面波可以沿光滑固体表面传播,声能量集中在表面以12个波长范围内,有利于实现制件表面及近表面的缺陷检测。目前该技术已在丝材、小径管焊缝、异种金属焊缝以及镍基合金螺栓等的检测中得到应用[4],例如,任富华[5]采用超声表面波检测方法实现了不锈钢压气机转子叶片叶根与榫头转R处的疲劳裂纹检测,该方法满足了在役发动机一级压气机叶片的使用安全检测需求;陈新波等[6]采用超声表面波对某型飞机空速管的表面裂纹进行实时检测,使用频率为2.5 MHz,晶片尺寸为5 mm×5 mm(长×宽),入射角为69°的表面波探头检测出了长为5 mm,深为1 mm的人工裂纹,并对在役的32架次的空速管进行了检测,发现6处裂纹;张传明等[7]采用便携式超声波探伤仪及特殊研制的表面波探头,辅以专用工装,实现了某型飞机低压压气机叶片的超声表面波原位检测。与上述制件不同的是,液压导管的检测要求更高。关于该类型导管的表面波定量检测能力的研究鲜有报道;另外,导管管径小(6~8 mm)、管壁薄(1 mm)导致缺陷信号难以识别;同时,狭窄空间也会给在役检测操作带来困难。

针对液压导管的疲劳裂纹提出了一种便于实施的表面波检测方法,解决了导管的在役检测难题,并通过试验验证了该方法的缺陷定量检测能力。

1 检测原理

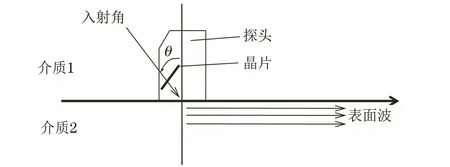

对于倾斜入射至界面上的纵波,当其入射角大于第二临界角时,第二介质中不存在横波,只在表面产生表面波,表面波产生原理如图1所示。若忽略材料中的声能损失,表面波将沿光滑固体表面无衰减地传播,在传播过程中遇到缺陷时,部分声波能量返回,此时,仪器屏幕上产生一个信号,通过信号的强烈程度可判定缺陷的大小。

图1 表面波产生原理示意

2 对比试样

液压导管端头为喇叭口形状,装配后外围由螺栓环绕。受结构影响,导管端头的平管嘴根部和喇叭口根部容易产生应力集中,进而萌生疲劳裂纹。试验截取导管端头制作对比试样,导管直径为8 mm,壁厚为1 mm,材料为1Cr18Ni10Ti,采用电火花分别在上述两个部位沿导管管壁周向加工两个U型槽(见图2)以模拟管壁的裂纹缺陷二者在管壁上呈180°分布,经覆型检验后,人工缺陷的形貌和尺寸分别如图3和表1所示,缺陷长度和宽度分别为3 mm和0.1 mm,由于喇叭口根部的变截面结构可能干扰检测结果,所以制作的喇叭口根部缺陷深度(0.139 mm)略大于平管嘴根部缺陷的(0.096 mm)。

图2 导管端头对比试样及人工缺陷位置示意

图3 覆型后人工缺陷的形貌(截面图)

表1 覆型后人工缺陷的尺寸测量结果 mm

3 检测方案

为了实现导管管壁周向裂纹的检测,需综合考虑裂纹形貌、导管结构及螺栓遮挡等因素,试验采用4个通道的表面波探头包覆导管,每个探头覆盖导管的1/4,探头楔块表面为仿形结构,完全契合导管曲面,设计目的为在不拆解导管和连接螺栓的情况下,两两探头组合在一起通过夹持的方式实现导管在圆周方向上的一次性检测,探头结构及夹具工装如图4所示。另外,在导管检测过程中,必须使两组探头紧密贴合在导管表面以达到良好的耦合效果,确保检测结果的一致性。在役检测时空间狭窄,不允许人为夹持探头,因此夹具工装的研制对检测结果的一致性至关重要。采用3D打印技术仿形制作小型化夹具工装,其与探头匹配后,通过工装的推杆可实现探头的加紧固定,满足现场检测要求。

图4 探头结构及夹具工装示意

表面波探头的入射角、频率和晶片类型等参数对检测信噪比及可检深度至关重要。表面波探头的入射角α应大于第二临界角,即满足式(1)。

(1)

式中:CL为有机玻璃的纵波声速,CL=2.73×103m·s-1;CR为不锈钢的表面波声速,CR=2.98×103m·s-1。

经计算可知,所选探头的入射角α≥66.4°,试验选择入射角为67°。探头晶片在宽度方向上应有一定的弧度,以达到聚焦声波能量及提高检测信噪比的目的。

表面波的检测深度一般在两个波长的范围内,而工程上表面波探头的频率一般为2 MHz5 MHz,当频率为5 MHz时,通过计算得到波长约为0.6 mm,可检测深度为1.2 mm,满足φ 8 mm导管管壁厚度的检测要求。在役检测时,导管中充满的液压油可能会使超声信号产生衰减,试验选择频率为5 MHz和7.5 MHz的探头分别在对比试样上开展试验。在无液压油和充满液压油2种状态下,5 MHz表面波探头的检测结果如图5所示。由图5可知,导管内充满液压油时的波形图与无液压油时的差异较大,原因为当表面波在充满液压油的导管内传播时,部分声能量通过固-液界面传入液体中,导致喇叭口根部缺陷和端头回波信号衰减;当频率为7.5 MHz时没有发生上述现象。因此,对于充满液体的薄壁导管应选择相对较高的检测频率,试验的频率确定为7.5 MHz。

图5 5 MHz表面波探头的检测结果

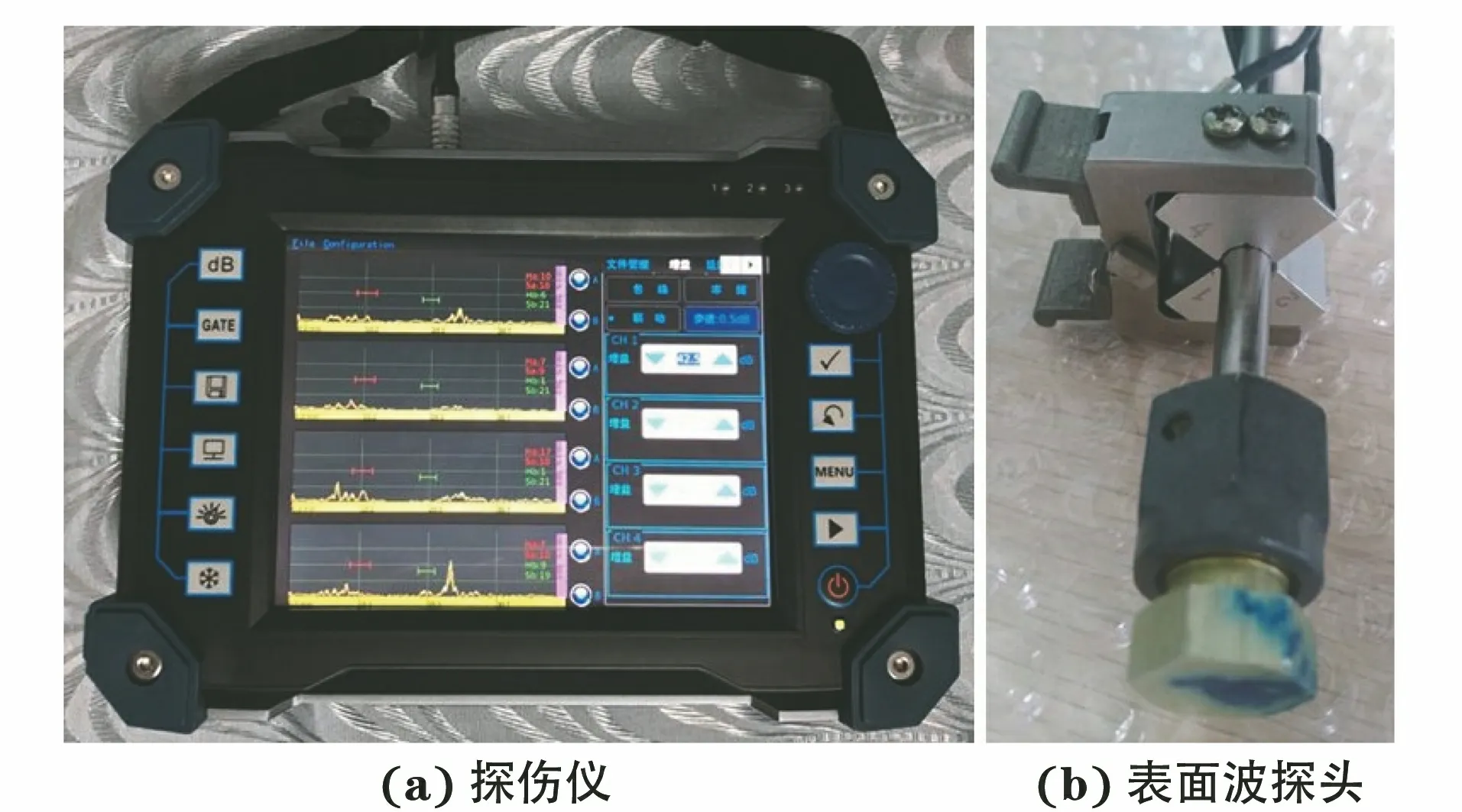

试验采用4通道探伤仪,该探伤仪有增益、保存、冻结、旋转、返回等按钮;软件为相应的4通道A扫描显示软件,主要功能有增益调节、延迟和范围调整、频带选择等。该探伤仪具有良好的信噪比,可操作性强,与4通道表面波探头匹配后可实现导管的检测,4通道超声检测系统如图6所示。

图6 4通道超声检测系统

4 检测应用

4.1 检测能力

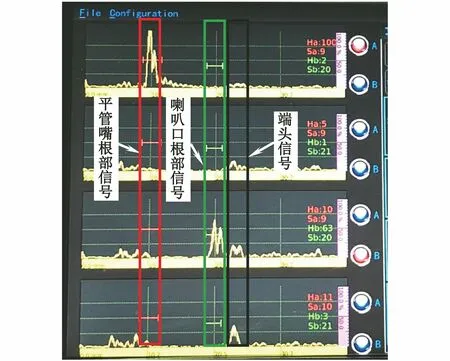

采用上述检测系统在对比试样上开展检测能力验证,将探头表层涂覆甘油,贴紧对比试样的平管嘴根部并通过推杆锁住工装夹紧导管。调整闸门位置,红色闸门A监控平管嘴根部缺陷,绿色闸门B监控喇叭口根部缺陷,当缺陷回波信号幅度超过闸门高度时,仪器发出报警声。由试验结果可知,当探头对应的试样处无缺陷时,仪器屏幕上相应的通道除了显示不同幅度的端头回波外,在闸门A和闸门B位置无任何明显信号(见图7通道2和通道4,图中自上而下分别为通道1,2,3,4,闸门A为红线,B为绿线);当对应的试样处有缺陷时,调整检测灵敏度,在闸门A和闸门B位置出现明显的信号(见图7通道1和通道3),这与平管嘴根部缺陷和喇叭口根部缺陷相对应,且信号具有良好的信噪比,表明该超声检测系统具有良好的性能,可实现比导管中人工缺陷尺寸更小缺陷的检测。

图7 对比试样的检测结果

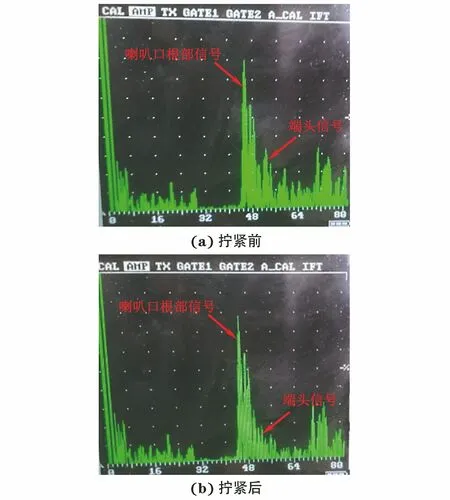

装配后导管端头通过外部螺栓与其他接头相连接,螺栓通过工具人为紧固,需要进一步验证螺栓拧紧后是否会对喇叭口根部缺陷的检测结果产生影响。

设计试验如下,在对比试样充满液压油的状态下,通过手动逐步旋紧螺栓连接两个导管,观察端头和缺陷回波信号的变化。采用一个通道探头,将探头置于喇叭口缺陷位置处,所使用的仪器型号为Masterscan 380。拧紧前调整增益使喇叭口根部缺陷信号幅度至满屏幕的80%;拧紧后,端头回波信号幅度明显降低,增益差为4 dB8 dB,但是喇叭口根部缺陷的信号幅度并未发生变化,螺栓拧紧前后的缺陷信号如图8所示。由图8可见,螺栓的拧紧程度只会降低端头回波信号幅度,并不会对缺陷信号产生影响,这也是能够在不同接头状态下实施检测的基础。

图8 螺栓拧紧前后的缺陷信号

4.2 在役检测

某型飞机的在役检测现场及结果如图9所示。探头满足在役检测的空间和稳定性要求。在役检测时,利用对比试样把喇叭口缺陷的信号回波幅度调至满屏幕的80%,在此基础上加上一定增益作为检测灵敏度,目的是确保小缺陷的检出。由于实时目视观测可能会造成缺陷漏检,所以通过包络模式记录信号的最大幅度轮廓,进一步确保了检测的可靠性;导管的检测图像噪声较低,检测效果良好,未发现异常显示。

5 结语

根据飞机液压导管的疲劳裂纹形貌及导管端头结构,结合在役检测的特点,提出了相应的检测方案,解决了导管内液压油、装配及遮挡等多种因素的影响问题,采用四通道检测系统进行检测,实现了对比试样上长为3 mm,深为0.1 mm的平管嘴根部人工缺陷以及长为3 mm,深为0.14 mm的喇叭口根部人工缺陷的定量检测。对某型飞机进行在役检测的结果表明,该方法满足了在役检测的要求,为飞行安全提供了保障。

图9 某型飞机的在役检测现场及结果