基于阵列涡流和全聚焦相控阵技术的承压设备应力腐蚀开裂检测

胡 健,张子健,沈建民,柴军辉,,许 波,吴家喜,张小龙

(1.宁波市劳动安全技术服务有限公司,宁波 315048;2.宁波市特种设备检验研究院,宁波 315048)

不锈钢承压设备的应力腐蚀开裂通常发生在材料与腐蚀介质接触的表面,这种开裂往往没有明显的变形征兆,危害性极大,严重威胁到设备的安全运行。标准GB/T 30579-2014中对这类开裂给出了相应的检测和监测方法[1]:① 对材料表面进行目视检测和对可疑部位进行渗透检测;② 对管道、热交换器管束和设备表面进行涡流检测。

阵列涡流检测技术采用电子方式驱动同一个探头中的多个相邻检测线圈,并借助涡流仪器强大的分析、计算及处理功能,实现对材料的快速有效检测。GB/T 34362-2017标准指出了阵列涡流技术可以用于检测材料表面的裂纹,相比于传统的渗透检测,阵列涡流检测具有单次扫查覆盖面积大、检测效率高、对不同方向的缺陷具有相同的灵敏度、无需打磨处理、柔性探头耦合性好、数据可实时保存、可测量裂纹深度等优点。

对于承压设备应力腐蚀裂纹的在线检测,相控阵超声全聚焦成像(TFM)技术是一种有效的方法,其对微小裂纹具有较高的分辨力,能基本还原缺陷的形貌,有利于缺陷的定性,能极大地提高测量精度。

以某化工企业的一台材料为S31603的立式反应釜为研究对象,对其内表面采用阵列涡流技术,外表面采用基于TFM的相控阵超声技术进行了检测,并与渗透检测结果进行了比对,为奥氏体不锈钢承压设备的氯化物应力腐蚀开裂检测提供了一种新的思路。

1 检测原理

1.1 阵列涡流检测原理

阵列涡流技术与传统涡流技术具有相同的检测原理。将通入交变电流的激励线圈放置在导电部件上时,导体表面会产生涡流,导体中的缺陷会干扰涡流路径,这种干扰可以通过检测线圈来测量,进而判断出缺陷的情况[2]。阵列涡流探头具有多个独立工作的线圈,这些线圈按照特殊的方式排布,激励线圈和检测线圈之间形成两种方向相互垂直的电磁场传递方式,可减少因缺陷方向造成的漏检,并且可实现一次性大面积扫查,得到C扫描成像结果。为了保证激励磁场和感应磁场之间不相互干扰,阵列涡流技术通常采用多路切换技术对感应线圈进行分时、分批激励。阵列涡流检测的结果通常以C扫描显示为主,同时生成阻抗图和带状图,通过不同的颜色显示来判断缺陷的情况[3]。

1.2 全聚焦相控阵检测原理

全聚焦相控阵检测过程主要包括两个部分:全矩阵数据采集(FMC)和全聚焦成像算法。

全矩阵数据采集原理为假定相控阵探头具有n个阵元,激发第一个阵元,所有阵元接收回波信号并储存,按照此规律,依次激发所有阵元,最后采集得到n×n个时域超声回波信号,因为被采集数据存储在一个n行n列的矩阵中,所以称之为全矩阵数据采集[4]。

全聚焦成像算法原理为针对所检区域设定一个自定义成像区,得到任意一点到任意一对晶片组合的声程,再以成像区中的声程数据为依据,对FMC数据进行相干叠加处理,获得表征该点信息的幅值。采用该算法得到自定义成像区内每点的成像,最终达到各点能量高度聚焦的效果[5]。

2 现场检测应用

2.1 检测对象

立式反应釜的设计压力为0.6 MPa,设计温度为85 ℃,工作压力为0.32 MPa,工作温度为85 ℃,工作介质为盐酸和氧气,容积为24.7 m3,内径为2 800 mm,筒体设计壁厚为10 mm,封头设计厚度为14 mm。该容器在2017年12月首次定期检验时,经射线和相控阵超声检测发现其下封头与筒体的环焊缝上有1处条形缺陷,长为10 mm,缺陷高度为1.0 mm,根据《固定式压力容器安全技术监察规程》第8.5.10条,其安全状况等级定为3级,该企业未进行返修,并计划于2020年12月进行开罐检验。该不锈钢立式反应釜的损伤模式为氯化物应力腐蚀开裂。主要原因是介质存在氯化物并含有溶解氧,且焊缝存在一定的焊接残余应力。

2.2 检测设备

阵列涡流检测采用OmniScan MX型设备(见图1),其最多支持64个线圈检测,频率为20 Hz6 MHz,可实现多频扫查。检测探头为一种基于柔性印制电路板技术的正交阵列涡流探头,可将其贴在焊缝和热影响区上进行检测。采用特制的MagnaFORM型扫查器,采用手动或半自动模式,通过单次扫查实现对包含热影响区域在内的整个焊缝表面的覆盖检测,从而提高了检测效率。

图1 阵列涡流检测系统

全聚焦相控阵检测采用的设备为GEKKO型便携式相控阵探伤仪(见图2),其有128个通道,具有高分辨率成像功能和强大的矩阵数据处理能力。试验采用64晶片,频率为10 MHz的线阵探头。

图2 GEKKO型便携式相控阵探伤仪外观

2.3 检测工艺

2.3.1 阵列涡流检测

检测前需进行探头校准,主要包括灵敏度补偿和缺陷定量校准。灵敏度补偿的主要操作过程为:首先在标准试块上平衡探头;然后扫查整个标准试块进行数据采集,选定缺陷后进行自动补偿操作。缺陷定量校准过程为:首先对标准试板进行扫查;然后对深度分别为0.5,1,2,3,4 mm的缺陷进行标定。阵列涡流检测频率为300 kHz,探头的驱动电压为1.0 V,增益为35 dB,扫查速度为295 mm·s-1,一次扫查宽度为70 mm。在该参数下对立式反应釜的下封头环焊缝与热影响区可疑部位进行C扫描成像。

2.3.2 全聚焦相控阵检测

全聚焦相控阵检测只需设置全聚焦范围、分辨率和波型模式,试验设置模型为平板模型,主要参数设置如下:全聚焦区域宽度为40 mm,高度为16 mm;分辨率为8.5采样点/mm;波型模式为LL(纵波-纵波)。

2.4 结果分析

2.4.1 阵列涡流检测结果

焊缝的阵列涡流C扫描成像结果如图3所示。由图3可以看出,阵列涡流技术对于焊缝和热影响区应力腐蚀裂纹具有较高的检出率。很多应力腐蚀裂纹横跨焊缝与热影响区,阵列涡流检测只能显示裂纹的所在位置、大小和深度,无法呈现出应力腐蚀裂纹的扩展形貌,这是因为阵列涡流检测的分辨力和检测线圈的直径有关,无法达到渗透检测的微米级精度,很难表现局部细节。后期还可以利用软件进行设置,进一步增大缺陷的显示对比度,通过缺陷显示颜色、幅值和相位进行应力腐蚀裂纹的深度评价。焊缝的阵列涡流检测结果如表1所示。

图3 焊缝的阵列涡流C扫描成像结果

表1 焊缝的阵列涡流检测结果

2.4.2 全聚焦相控阵检测结果

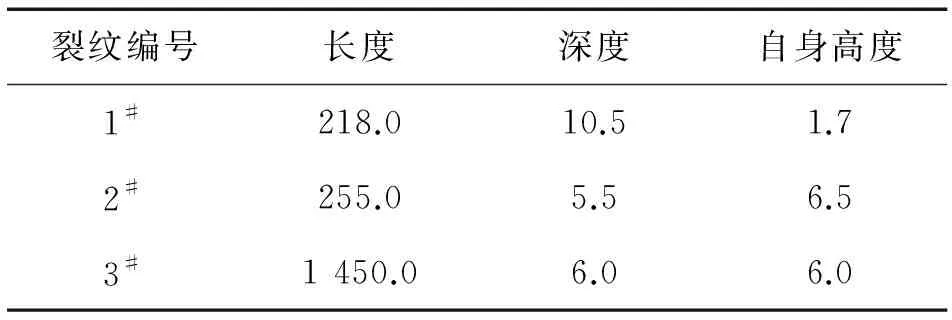

焊缝全聚焦相控阵检测成像结果如图4所示。由图4可以看出,采用全聚焦相控阵法从立式反应釜外侧检测应力腐蚀裂纹具有较高的检出率和分辨率,因为全聚焦相控阵采用单个晶片产生入射波,多晶片采集不同角度信号,所以倾斜的底波信号清晰可见,能较真实地反映出裂纹的形貌和特征,可发现裂纹间相关联的信号,受缺陷取向影响较小,对于裂纹的定位定量具有较高的准确性。同时可以注意到,全聚焦相控阵具有较小的表面盲区,仅为0.5 mm左右,有利于近表面缺陷的检测。全聚焦相控阵检测结果如表2所示。

图4 焊缝全聚焦相控阵检测成像结果

表2 焊缝全聚焦相控阵检测裂纹参数 mm

2.4.3 渗透检测结果

采用溶剂去除型渗透检测法对焊缝进行检测,渗透时间为10 min,显像时间为10 min,渗透检测结果如图5所示。

由图5可知,缺陷2为裂纹,横跨焊缝与热影响区,起源于热影响区,有明显的应力腐蚀开裂特征,呈树枝状分叉形貌。由此可见,渗透检测在一定程度上可以对缺陷进行定性分析,其检测结果与阵列涡流检测和全聚焦相控阵检测结果具有较高的吻合性。

图5 焊缝的渗透检测结果

3 结语

(1) 采用阵列涡流技术从承压设备内表面对应力腐蚀裂纹进行检测,可检出近表面埋藏较浅的缺陷,且可以进行数据保存和分析。

(2) 采用全聚焦相控阵技术从承压设备外表面检测应力腐蚀裂纹,具有较高的检出率和分辨力,对应力腐蚀微小裂纹的定量和定性都具有较高的准确性。