(Ti,V)3AlC2固溶体的宽温域摩擦学性能研究

方 媛, 冯宇霞, 刘小华, 李 晨, 朱建锋

(陕西科技大学 材料科学与工程学院 陕西省无机材料绿色制备与功能化重点实验室, 陕西 西安 710021)

0 引言

近年来,一类具有层状结构的三元碳化物MAX相材料受到了材料科学工作者的广泛重视[1-3],其中,Ti3AlC2是该类材料的典型代表,既具有金属的性能,如可机械加工、较高的弹性模量、相对较低的维氏硬度,良好的导电和导热性能[4];同时,Ti3AlC2也具有陶瓷的性能,如优异的耐化学腐蚀性能,较高的屈服强度和高的熔点,高温下良好的热稳定性及抗氧化性等[4].此外,由于在摩擦过程中摩擦表面氧化膜的生成,Ti3AlC2在一定条件下表现出自润滑性能[5-7].研究表明,在较高的温度下,Ti3AlC2摩擦界面易发生摩擦化学反应,生成的 TiO2和Al2O3在摩擦过程中形成硬质抗磨损层,能够有效降低磨损率[7,8].因此,Ti3AlC2陶瓷在发动机、高温密封材料、高温轴承等领域,作为高温结构部件具有广阔的应用前景.然而,相对于传统的碳化物陶瓷材料,传统MAX相材料的强度及硬度等力学性能较低.另一方面,由于其摩擦膜主要由Ti和Al的氧化物构成,其摩擦系数仍相对较高[9-11].

研究发现,在Ti3AlC2中Ti位或Al位进行元素固溶,形成(Ti,X)3AlC2或Ti3(Al,X)C2固溶体,能够取得良好的固溶强化和硬化效果[11-14].燕山大学苟波[14]通过放电等离子烧结制备了高纯Ti3Al1-xSixC2固溶体,发现其压缩强度和维氏硬度均随着Si固溶量的增加呈线性提高,其中,Ti3Al0.73Si0.27C2的硬度和压缩强度较Ti3AlC2分别提高30.6%和10.4%.Huang等[15]研究发现,Ti3AlC2中固溶元素Sn的引入,可使得到的Ti3Al(Sn)C2固溶体抗弯强度较单相Ti3AlC2提高67%.同时,虽然Sn的固溶使得材料摩擦系数和磨损率均有增大,但仍能保持材料具有较为优异的减摩抗磨性能.基于此,本研究设想在基于利用晶格固溶实现MAX相的强化、硬化的同时,通过固溶元素的设计及调控,选用高温下能够生成具有低剪切强度氧化物的金属元素作为固溶元素,有望大幅度提高材料的高温自润滑性能,最终实现结构和高温自润滑性能的统一.

本研究选用V作为固溶元素,利用原位热压烧结制备(Ti,V)3AlC2固溶体材料,分别研究固溶体材料在室温至800 ℃不同温度下的摩擦学性能,并通过分析不同温度下磨斑表面磨损形貌及物相,探讨不同温度下摩擦膜的形成过程及磨损机理.

1 实验部分

1.1 样品制备

选用 Ti (西安宝德粉末冶金有限公司,纯度99%),Al(国药集团化学试剂有限公司,纯度99%),TiC(上海卜微应用材料技术有限公司,纯度99.9%)和V(上海卜微应用材料技术有限公司,纯度99.9%)粉末为原料,通过真空热压烧结制备高纯Ti3AlC2陶瓷和(Ti0.6V0.4)3AlC2固溶体块体,具体配方如表1所示.

表1 Ti-Al-TiC-V体系合成Ti3AlC2陶瓷和(Ti0.6V0.4)3AlC2固溶体配方表(单位:wt%)

根据表1的配方组成,称量固体粉料,再将锆球球石作为研磨体,无水乙醇作为研磨介质,放入氧化铝球磨罐中以300 r/min的转速球磨2 h,得到混合均匀的浆料.其中,料、球和乙醇的质量比为1∶3∶1.然后把得到的浆料放于60 ℃的烘箱中干燥8~12 h.干燥后的粉料过80目样品筛.将混合粉体装入石墨模具中进行热压烧结.烧结过程中真空度为10-1Pa,烧结温度为1 350 ℃,压力为 28 MPa,保温时间为2 h.

1.2 摩擦磨损性能测试

烧结后试样用不同粒度的砂纸逐级打磨,再抛光处理,其表面粗糙度达到约为 0.02μm,最终样品尺寸约为Ф30 mm×4 mm.

摩擦磨损试验采用干滑动摩擦法,在HT-1000型旋转球-盘式高温摩擦磨损试验机(兰州中科凯华科技开发有限公司)上进行.采用Ф6.00 mm Al2O3陶瓷球作为对偶材料,试验温度分别选取室温(RT)、200 ℃、400 ℃、600 ℃、800 ℃,待摩擦机器升至预定温度并稳定五分钟后开始进行试验.摩擦线速率为 0.2 m/s,施加载荷为 500 g(约 4.9 N),试验时间为 40 min.每种条件下的摩擦试验重复2~3次,摩擦系数取平均值.(Ti0.6V0.4)3AlC2的磨损率通过以下公式(1)计算:

(1)

式(1)中:Wd,试样的磨损率;Rd,旋转半径;V,线速度;T,滑动时间;N,施加载荷;S是使用安装在DSX510光学数码显微镜上的DSX-BSW计算机程序测量的磨痕的横截面积,其中,每个试样的磨痕横截面积是在5个不同磨痕位置测量4次以后求得的平均值.最终样品的磨损率为同种条件下样品磨损率的平均值.

1.3 材料的分析与表征

采用日本理学株式会社D/max2200Pc型X射线衍射仪(X-ray diffraction,XRD) 对样品进行物相鉴定和晶胞参数分析.采用6 °/min的连续扫描速度,采样宽度为0.02 °,管流管压为40 mA ·40 kv;此外,使用的阳极靶型为Cu靶,滤波片为石墨单色器.本实验采用美国FEI Verios 460型高分辨场发射扫描电镜和FEI Q45+VEGAⅡXMU型扫描电子显微镜进行试样的断面形貌分析及磨斑形貌分析,用配套的能谱仪(Energy dispersive spectroscopy,EDS)分析试样的微区成分.此外,Ti3AlC2和(Ti0.6V0.4)3AlC2样品摩擦表面的组分通过Renishaw-invia型显微共焦激光拉曼光谱仪(Raman)进行分析.其中,场电压为3~10 kV,电流为10μA,激光波长选用532 nm.

2 结果和讨论

2.1 物相分析和微观结构分析

图1中a、b曲线分别显示了块状Ti3AlC2陶瓷和(Ti0.6V0.4)3AlC2固溶体样品的典型XRD图.可以看出,所制备样品的XRD 图谱与标准卡片 (JCPDS 52-0875) 一致,表明通过热压烧结所制备的Ti3AlC2陶瓷和(Ti0.6V0.4)3AlC2固溶体几乎都为单相,并无其它杂相生成.同时,(Ti0.6V0.4)3AlC2固溶体在(104)(103)(105)晶面方向的衍射峰向高角度发生了明显偏移,这主要是由于V原子的原子半径约为1.35 Å,而Ti原子的原子半径约为1.45 Å ,V元素的原子半径小于Ti原子的原子半径,因此V元素的掺杂导致Ti3AlC2的晶格常数c变小而使得衍射峰右移.

图1 Ti3AlC2陶瓷和(Ti0.6V0.4)3AlC2固溶体的XRD图

图2为Ti3AlC2陶瓷和(Ti0.6V0.4)3AlC2固溶体自然断口的SEM图和EDS图.由图2可知,二者的断口形貌都表现出MAX 相陶瓷特有的层状结构,样品中均未发现较大尺寸的空隙和裂纹,说明所制备样品的致密性良好.典型的片层结构如图中箭头所示.从图2(d)可以看出,(Ti0.6V0.4)3AlC2固溶体中Ti∶V=34.21∶24.31,接近于3∶2.结合图1 XRD测试分析结果可以判断出,本实验成功制备了较纯的(Ti0.6V0.4)3AlC2固溶体.

(a)Ti3AlC2断面的SEM图

(b)Ti3AlC2断面的EDS图

(c)(Ti0.6V0.4)3AlC2断面的SEM图

(d)(Ti0.6V0.4)3AlC2断面的EDS图图2 Ti3AlC2和(Ti0.6V0.4)3AlC2断面的SEM图和EDS图

2.2 (Ti0.6V0.4)3AlC2在不同温度下的摩擦学行为

图3为(Ti0.6V0.4)3AlC2在不同温度下的摩擦系数随时间变化曲线.可以看出,温度低于400 ℃时,摩擦系数随温度升高而增大.在室温和200 ℃时,摩擦系数分别为0.51和0.58;在400 ℃时摩擦系数最大,约为0.76,且波动较为剧烈;600 ℃时,摩擦系数略微降低;随温度进一步升高至800 ℃,摩擦系数显著降低至0.35左右,且曲线较为平稳,波动幅度减小.

图3 (Ti0.6V0.4)3AlC2在不同温度下的摩擦系数随时间变化曲线

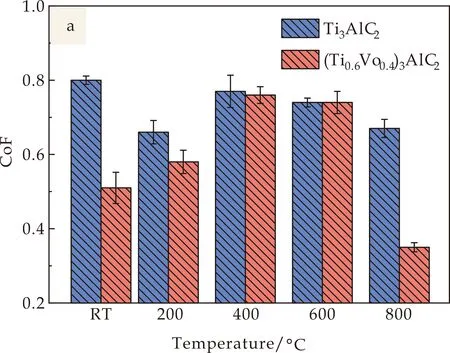

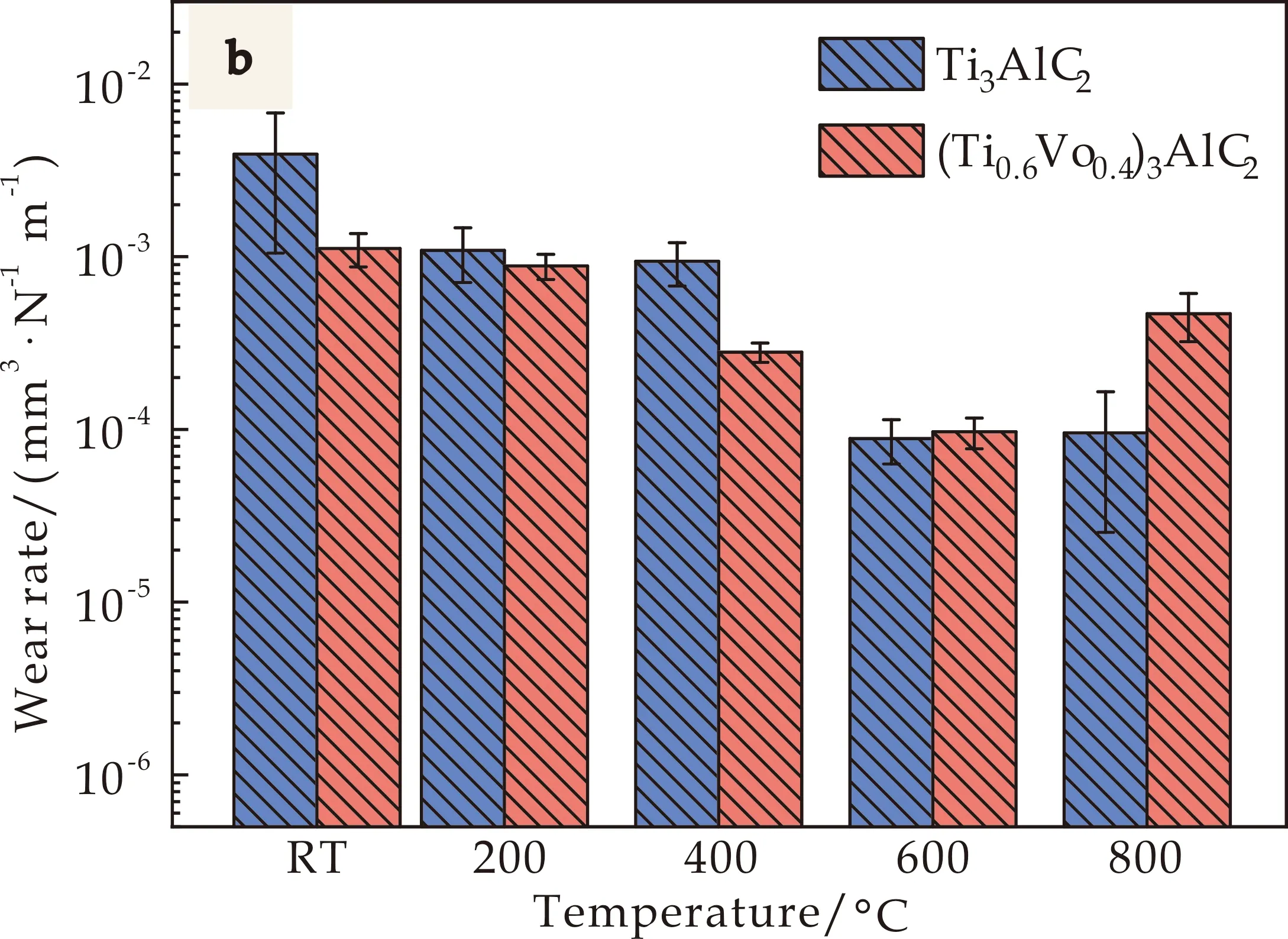

图4(a)、(b)分别为 Ti3AlC2陶瓷和(Ti0.6V0.4)3AlC2固溶体在不同温度下的平均摩擦系数和磨损率.可以看出,除600 ℃外,(Ti0.6V0.4)3AlC2在其余温度下的摩擦系数均低于Ti3AlC2.在室温和200 ℃时,(Ti0.6V0.4)3AlC2的摩擦系数较Ti3AlC2分别降低了36.25%和12.12%.在400 ℃和600 ℃时,(Ti0.6V0.4)3AlC2与Ti3AlC2摩擦系数相差不大.当温度升高至800 ℃时,摩擦系数迅速降低,约为0.35,较Ti3AlC2降低了47.76%.温度低于400 ℃时,(Ti0.6V0.4)3AlC2的磨损率较相同条件下Ti3AlC2均有所降低,且磨损率随温度的升高而减小.600 ℃时(Ti0.6V0.4)3AlC2的磨损率最小,为9.68 mm×10-5/Nm.800 ℃时磨损率增大,为4.68 mm×10-4/Nm.

(a)Ti3AlC2陶瓷和(Ti0.6V0.4)3AlC2固溶体在不同温度下的摩擦系数

(b)Ti3AlC2陶瓷和(Ti0.6V0.4)3AlC2固溶体在不同温度下的磨损率图4 Ti3AlC2陶瓷和(Ti0.6V0.4)3AlC2固溶体与Al2O3配副时的摩擦系数和磨损率

2.3 磨斑表面形貌及成分分析

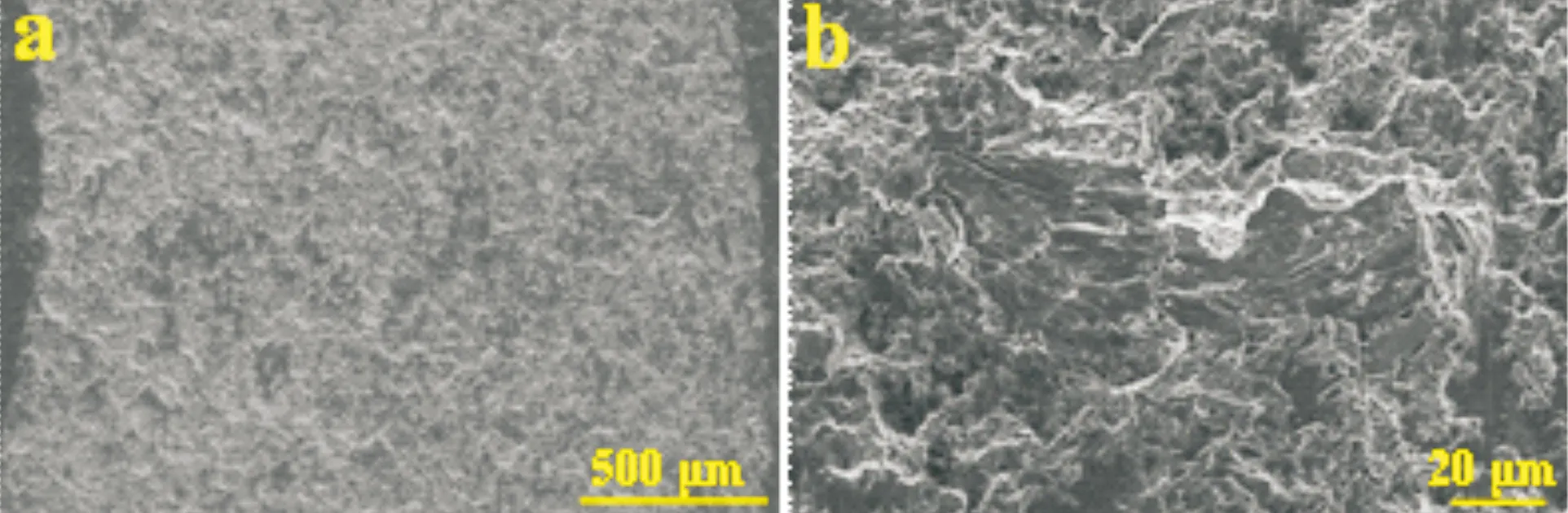

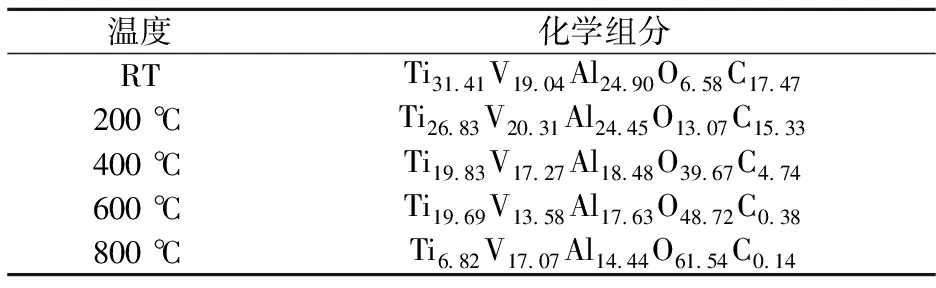

图5为 (Ti0.6V0.4)3AlC2在不同温度下磨斑表面的磨损形貌,表2为不同温度下磨斑表面的化学组分.可以看出,在室温和200 ℃时,(Ti0.6V0.4)3AlC2摩擦表面附着着一层疏松的摩擦层,摩擦层十分粗糙,有大量颗粒拔出而留下的孔洞;同时,部分晶粒在法向载荷力的研磨下被压碎破裂,出现了扭折变形.此外,由表2中(Ti0.6V0.4)3AlC2磨斑表面的化学组分可知,在RT下,(Ti0.6V0.4)3AlC2磨斑表面的平均化学组分为[Ti31.41V19.04Al24.90O6.58C17.47],在200 ℃时,磨斑表面的平均化学组分为[Ti26.83V20.31Al24.45O13.07C15.33],两部分的化学组分相差不大且摩擦表面的氧含量都相对较低,这表明在RT和200 ℃时,(Ti0.6V0.4)3AlC2在摩擦过程中几乎无摩擦氧化反应发生.当温度低于200 ℃时其主要磨损机理为磨粒磨损,这造成了相当高的磨损率.

在400 ℃时,摩擦膜表现出明显的塑性变形和犁沟形貌,其摩擦膜的平均化学组分如表2所示为[Ti19.83V17.27Al18.48O39.67C4.74],可以看出氧含量明显升高,这表明(Ti0.6V0.4)3AlC2在该温度下发生了摩擦氧化反应.值得注意的是,该温度下(Ti0.6V0.4)3AlC2的磨损率稍微降低,这可能是由于摩擦氧化反应使得摩擦表面生成了含有Ti-V-Al-O的混合相膜,这层具有塑性的摩擦膜可以有效支撑Al2O3对偶球的研磨,起到抗磨作用.

在600 ℃时,摩擦表面覆盖着连续均匀的摩擦膜,其化学组分为[Ti19.69V13.58Al17.63O48.72C0.38],可以看出摩擦表面的氧含量进一步升高.

在800 ℃下,如图5(i)所示,磨痕边缘出现了树枝状形貌的挤出边缘,这可能是由于(Ti0.6V0.4)3AlC2在摩擦过程中生成的摩擦产物发生了熔融,导致其粘结力变弱、剪切力降低,部分产物在摩擦过程中被挤出摩擦表面,在冷却阶段,随着液态相的凝固,磨痕边缘出现树枝状形貌的堆积[16].

从图5(j)可以看到,平整均匀的摩擦膜覆盖在摩擦表面,其化学组分为[Ti6.82V17.07Al14.44O61.54C0.14].这表明随着温度的升高,氧的含量显著升高,与之对应的摩擦表面也逐渐趋于平整光滑.同时,Ti,V,Al三种元素的含量比发生明显变化.Ti元素的相对含量急剧减少,Al元素的相对含量略微降低,而V元素的相对含量则有所增加,这说明在800 ℃时,Ti和Al氧化物的生成被抑制,摩擦表面更容易生成V氧化物,包含大量V氧化物的混合相膜在摩擦过程中的剪切强度较低,从而表现出减摩作用.但由 800 ℃自然冷却至室温时,固体润滑膜可能出现断裂,这可能是由于其热膨胀系数同基体不匹配、由高温降低到室温时发生相变及由塑性向脆性的转变等因素所致.此外,从上文图3可知,当摩擦实验进行到30 min后,摩擦系数略微上升,这是由于该阶段下样品的氧化程度加剧,氧化速度加快而引起摩擦系数的略微增加.因此,(Ti0.6V0.4)3AlC2在800 ℃时的磨损机制主要为塑性变形和氧化磨损机制.

(a)、(b) (Ti0.6V0.4)3AlC2在RT下的磨斑形貌

(e)、(f) (Ti0.6V0.4)3AlC2在400 ℃下的磨斑形貌

(g)、(h) (Ti0.6V0.4)3AlC2在600 ℃下的磨斑形貌

(i)、(j) (Ti0.6V0.4)3AlC2在800 ℃下的磨斑形貌图5 大气中 (Ti0.6V0.4)3AlC2固溶体在不同温度下的磨斑形貌

表2 不同温度下(Ti0.6V0.4)3AlC2固溶体磨斑表面的化学组分

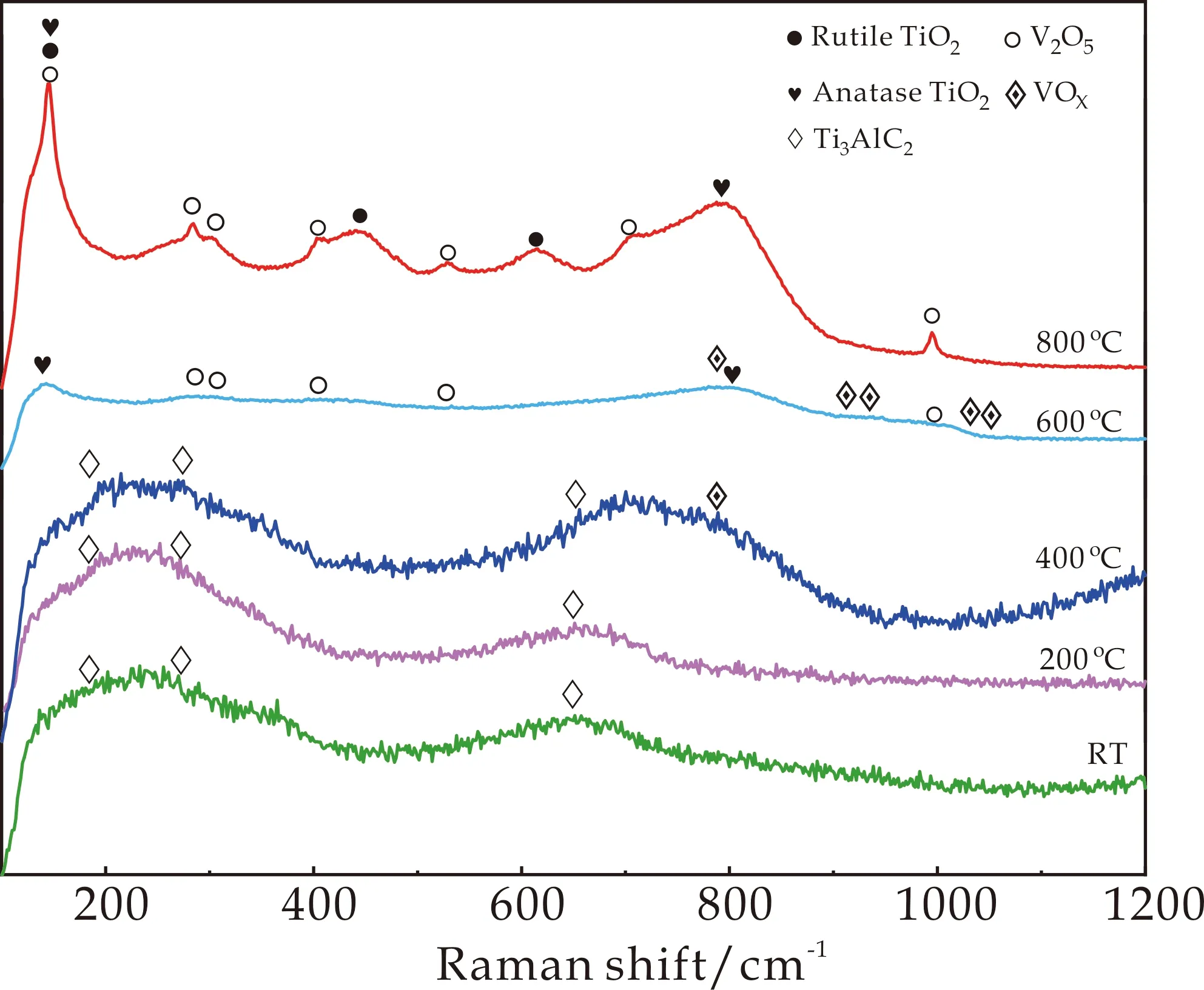

为了进一步研究(Ti0.6V0.4)3AlC2在不同温度下的摩擦过程中发生的化学反应,通过Raman对(Ti0.6V0.4)3AlC2摩擦表面进行了分析,结果如图6所示.Ti3AlC2陶瓷拉曼特征峰为 197 cm-1,270 cm-1以及620~655 cm-1[17],因此在RT至400 ℃时,(Ti0.6V0.4)3AlC2摩擦表面生成的物质相差不大,其中,在室温和200 ℃,Ti元素和V元素均未以明显的其他化合物形式存在,主要相仍为(Ti0.6V0.4)3AlC2.这表明在RT和200 ℃时,摩擦表面几乎未发生摩擦氧化反应.400 ℃时,只能观察到大约位于787 cm-1处的峰[18],这表明该温度下(Ti0.6V0.4)3AlC2摩擦表面出现了少量的VOX在600 ℃时,位于283 cm-1,305 cm-1,405 cm-1,485 cm-1,527 cm-1和703 cm-1处的峰归属于V2O5[18,19],而在787 cm-1,912 cm-1,934 cm-1和1 031 cm-1处的峰归属于VOX[18].波数在 141 cm-1和795 cm-1处的峰归属于锐钛矿型TiO2[20,21].因此,在600 ℃时,摩擦表面主要生成了微量的V2O5,VOX以及锐钛矿TiO2.当温度升高到800 ℃时,位于141 cm-1,234 cm-1,444 cm-1和609 cm-1处的峰归属于金红石TiO2[7].此外,拉曼光谱在994 cm-1处出现了一个尖锐而强烈的峰,主要归属于晶体V2O5[18,20,21].在141 cm-1,234 cm-1,444 cm-1和609 cm-1处的峰归属于金红石TiO2[7],结合前述分析可知,在800 ℃时,(Ti0.6V0.4)3AlC2摩擦表面主要生成了晶态V2O5、金红石TiO2和锐钛矿TiO2.此外,拉曼谱图并未检测出 Al2O3的存在,结合 EDS可知,在每一个温度下都有Al元素的存在,因此,Al2O3最可能以非晶态Al2O3形式存在[22,23].

图6 不同温度下(Ti0.6V0.4)3AlC2摩擦表面的拉曼光谱

2.4 不同温度下的磨损机理

由以上分析可知,在RT和200 ℃时,(Ti0.6V0.4)3AlC2由于脆性剥落产生大量磨屑,磨屑在与Al2O3对偶球的对磨过程中形成相对疏松的摩擦膜,主要磨损机理为磨粒磨损.

在400 ℃时,(Ti0.6V0.4)3AlC2摩擦表面开始发生氧化反应,摩擦表面主要化学组成为 (Ti0.6V0.4)3AlC2和VOx.根据图4可知,400 ℃时(Ti0.6V0.4)3AlC2的摩擦系数较其在RT和200 ℃时明显增大,但磨损率稍有减小,且该温度下(Ti0.6V0.4)3AlC2磨损率较Ti3AlC2降低了70.28%.这可说明生成的VOx虽然不能提供润滑作用,但可能具有一定的耐磨作用.

在600 ℃时,拉曼光谱中Ti3AlC2的峰完全消失,这表明此时的(Ti0.6V0.4)3AlC2摩擦表面发生了明显的摩擦化学反应,生成了锐钛矿型TiO2、VOX以及少量的V2O5,这层混合相膜致密完整,可以保护基体材料不被继续氧化,因此其磨损量明显降低;但是,虽然氧化产物V2O5在摩擦诱导热作用下逐渐生成,但其数量较少润滑作用有限,因此其摩擦系数依旧较高.

在800 ℃时,(Ti0.6V0.4)3AlC2摩擦表面生成了大量的V2O5,且部分V2O5转变为晶态V2O5.同时,部分锐钛矿型TiO2转变为金红石型TiO2.由于晶态V2O5的熔化温度在670 ℃至685 ℃之间[14],因此800 ℃时晶态V2O5会发生熔化充当液体润滑剂,使得该温度下的摩擦系数大幅度降低.虽然V2O5的形成和熔化会产生液体润滑效应,但也会破坏摩擦过程中氧化膜的连续性和完整性.在摩擦过程中,Al2O3、金红石TiO2和锐钛矿TiO2分布在液相V2O5中导致 (Ti0.6V0.4)3AlC2摩擦表面机械稳定性降低,从而使得其磨损量有所上升.

3 结论

本文主要探究了(Ti0.6V0.4)3AlC2与Al2O3配副时在不同温度下的摩擦学行为及固溶V元素对Ti3AlC2摩擦学性能的影响,并对(Ti0.6V0.4)3AlC2在不同温度下的磨损机理进行了分析.

相较Ti3AlC2而言,(Ti0.6V0.4)3AlC2在室温和800 ℃下摩擦系数均显著降低.低温下,(Ti0.6V0.4)3AlC2磨损机制主要表现为磨粒磨损.在400 ℃和600 ℃时,(Ti0.6V0.4)3AlC2摩擦表面存在耐磨的摩擦膜,表现出明显的塑性变形.800 ℃时,由于磨损表面发生摩擦氧化反应,生成V2O5和金红石型TiO2,其中,V2O5的熔化充当液体润滑剂,极大降低了摩擦系数,摩擦系数较Ti3AlC2降低了47.76%.