超临界CO2萃取铅锌尾矿重金属工艺研究

花 莉, 常江峰, 李军军

(1.陕西科技大学 环境科学与工程学院, 陕西 西安 710021; 2.河南省栾川县自然资源局, 河南 栾川 471500)

0 引言

矿产资源是一种不可或缺的能源物质,对推进人类社会文明起着无可替代的重要作用,同时它又属于不可再生自然资源[1].然而随着对矿产需求的增加,尾矿的产生和堆积问题越来越严重.不但占据大量的土地,同时尾矿中重金属可能对环境及人畜健康带来危害.铅锌尾矿是一种储存量大、成分复杂、有价金属不易提取但仍然具有一定的潜在利用价值[2,3]的可回收利用资源.数据显示[4-6],我国的铅锌尾矿量已超过120亿吨,而其利用率仅在7%左右,同时又以10亿吨/年的增长速度急剧增加.近年来尾矿的综合利用发展迅速并取得了一定的成果,但由于成本高、技术不成熟、金属纯度低等诸多问题,目前对尾矿的处理仍处于探索阶段[7-9].

超临界CO2萃取主要是改变体系的萃取压力和温度以改变CO2超临界流体的密度,从而将待萃取物质得以分离萃取的过程.超临界CO2萃取可选择性地[10]对物质进行分离,并且条件易达到,可控性强[11];反应体系将萃取分离过程合二为一[12,13],从而大大提高了生产效率和操作成本,并且较其他流体更容易达到,因此逐渐成为一种高效的新型分离方法.

Jin Wang等[14]以二丁基二硫代氨基甲酸四丁胺为络合剂,用超临界CO2络合萃取Cd、Pb、Zn 3种重金属效果显著;Ke Laintz等[15]以氟化物双(三氟乙基)二硫代氨基(FDDC)为络合剂,用超临界CO2络合萃取Pd、Zn、Cu等重金属,在7.93 MPa、35 ℃、30 min条件下,从水溶液中的萃取率可以达到90%以上;Hong等[16]利用TBP和HTTA联合络合剂分别从污染的沙和土壤中萃取出铀,效率可以达到94%和75%.

目前,大量研究主要集中在超临界CO2萃取不同介质中的重金属,关于萃取铅锌尾矿重金属及其影响因素上的研究还较少,因此本研究以去除铅锌尾矿中高迁移性重金属为目标,二乙基二硫代氨基甲酸钠(DDTC)为络合剂,利用超临界CO2萃取技术处理铅锌尾矿并得出最佳萃取条件.同时,研究萃取尾矿中重金属的主要限制因素,并分析萃取反应过程对尾矿样品性质的影响.

1 实验部分

1.1 实验试剂及仪器

(1)主要试剂:二乙基二硫代氨基甲酸钠(DDTC),AR,天津市大茂化学试剂厂;二氧化碳(CO2),AR,西安北普气体有限责任公司;氢氟酸(HF)、硝酸(HNO3)、盐酸(HCL),AR,均购于国药集团化学试剂有限公司.

(2)主要仪器:HA120-50-01超临界CO2萃取装置,南通市华安超临界萃取有限公司;IRIS Intrepid II电感耦合等离子发射光谱仪,美国Thermofisher公司;D8 Advance X射线衍射仪,德国Bruker公司;FEI Q45扫描电镜,美国FEI公司.

1.2 样品处理

本研究中试验原料取自河南省栾川县汞银沟的铅锌尾矿场.破碎块状样品并置于托盘上自然风干;待样品完全晒干后,将样品中杂质剔除,过60目筛混合均匀,并取出部分样品过100目筛,用于尾矿其他性质分析.同时,根据超临界萃取设备的进样装料要求,对样品进行分装处理.

1.3 重金属及尾矿性质分析

尾矿中重金属含量采用稀王水-氢氟酸消解,ICP-OES的方法测定.每个样品做3次平行实验并做空白对照试验.采用Dold七步分级提取法对铅锌尾矿样品中的六种待测重金属的存在形态进行分析[17,18].使用扫描电镜和X射线衍射仪对尾矿样品表面形貌和矿物组成进行分析.

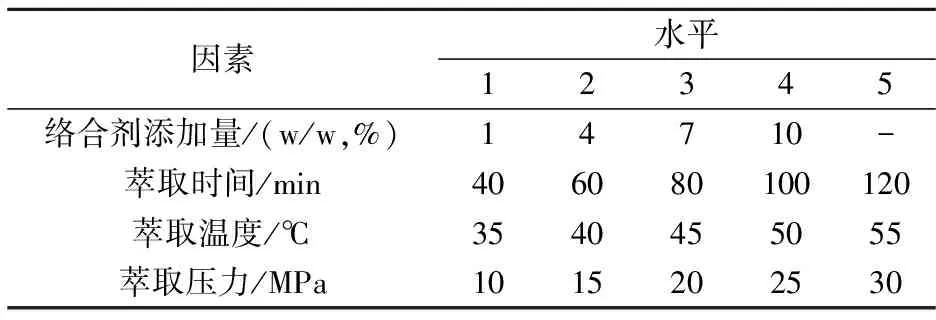

1.4 络合剂添加量、萃取温度、压力和时间单因素实验

以重金属的萃取率为研究目标,在络合剂添加量7%(w/w)、萃取温度45 ℃、萃取压力20 MPa、萃取时间80 min的条件下,采用单因素实验依次探究络合剂(DDTC)添加量、萃取温度、萃取压力及萃取时间与重金属萃取率的关系,从而初步确定适宜的工艺参数范围.单因素实验因素水平安排如表1所示.

表1 超临界CO2萃取铅锌尾矿重金属单因素实验

萃取结束后,减压冷却室温,采用消解样品的方法对萃取结束后的尾矿样品进行消解,并用 ICP-OES测定重金属残余浓度.尾矿颗粒度介于60到80目之间,分离釜的压力和温度分别达到7 MPa和35 ℃时进行萃取.

重金属的萃取率按照式(1)进行计算.

(1)

式(1)中:C0-萃取前尾矿样品中重金属含量,mg/kg;C-萃取后尾矿样品中重金属含量,mg/kg;ψ-萃取率,%.

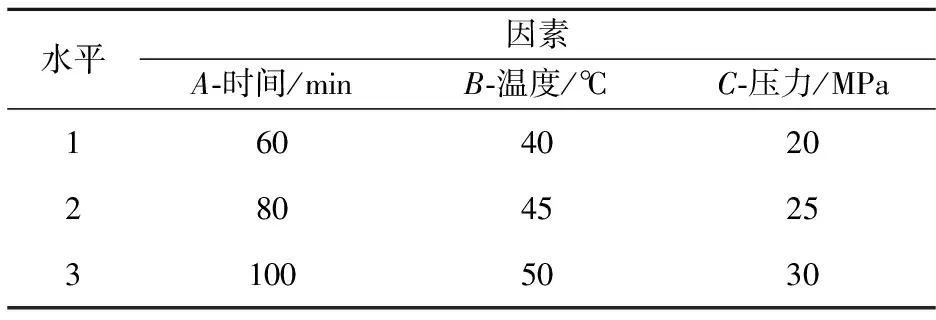

1.5 萃取时间、萃取温度和压力正交试验

在单因素实验结果和超临界萃取设备运转良好的前提下,正交试验采用三因素三水平.其中,A代表萃取时间,B指萃取温度,C表示萃取压力.尾矿的正交试验设计的因素和水平的选择见表2所示.

表2 样品正交试验操作因素及水平

2 结果与讨论

2.1 尾矿性质分析

2.1.1 重金属含量分析

尾矿样品中重金属含量分析结果见表3所示.与河南土壤元素背景值相比[19],测定的6种重金属元素含量均超过河南省土壤背景值,其中,Pb、Zn、As、Cr、Cu、Ni分别超出河南土壤背景值的37.73倍、9.84倍、190.15倍、99.93倍、29.83倍、21.70倍.

表3 尾矿样品中的重金属含量

样品中重金属含量结果表明,研究区域的尾矿中重金属污染程度较高,污染状况不容忽视.铅锌尾矿的长时间堆积,容易受到外界环境因素(如雨水冲刷、风力侵蚀等)的影响,可能导致尾矿中重金属在酸性水的作用下浸出,进入到地表水、地下水进而影响人们的饮水安全.此外尾矿堆积不仅会造成资源的浪费,还会影响尾矿堆积区周围土壤环境质量,对作物的生长产生影响,并可能威胁到人类食品安全.如果铅锌尾矿不经处置随意堆放,重金属将通过不同途径进入环境中,从而带来严重的生态危害,并最终危害人体健康.

2.1.2 重金属化学形态分析

采用Dold七步法提取的铅锌尾矿样品中的重金属形态分布结果如图1所示.各形态分别表示:T1水溶态、T2可交换态、T3羟基氧化态、T4原生氧化态、T5有机态及次生硫化铜态、T6原生硫化物态、T7残渣态.其中,前五种存在形态具有较强的迁移转化能力,称之为有效态,而T6和T7态的重金属性质则更为稳定,迁移能力较弱.

图1 尾矿中不同重金属的形态分析

结果表明,尾矿样品中As均主要以原生硫化物态和残渣态存在,性质稳定,迁移转化能力极弱,因此As带来的环境危害较小.Pb在尾矿样品中的存在形式以T2可交换态为主,该存在形态随着环境的改变其可释放量较大,受外界环境变化影响较大;Cu在样品中以主要以T7残渣态形式存在,T5、T6形态也占有较大比例,其中T6态氧化后遇酸雨冲刷会产生矿山废水[20],T6态的Cu容易释放出来;Zn在样品中的存在形态主要以T2、T5、T6为主,三种形态总占比达79.77%;形态分布结果可能会导致后续铅锌尾矿样品中不同重金属萃取效果的差异.

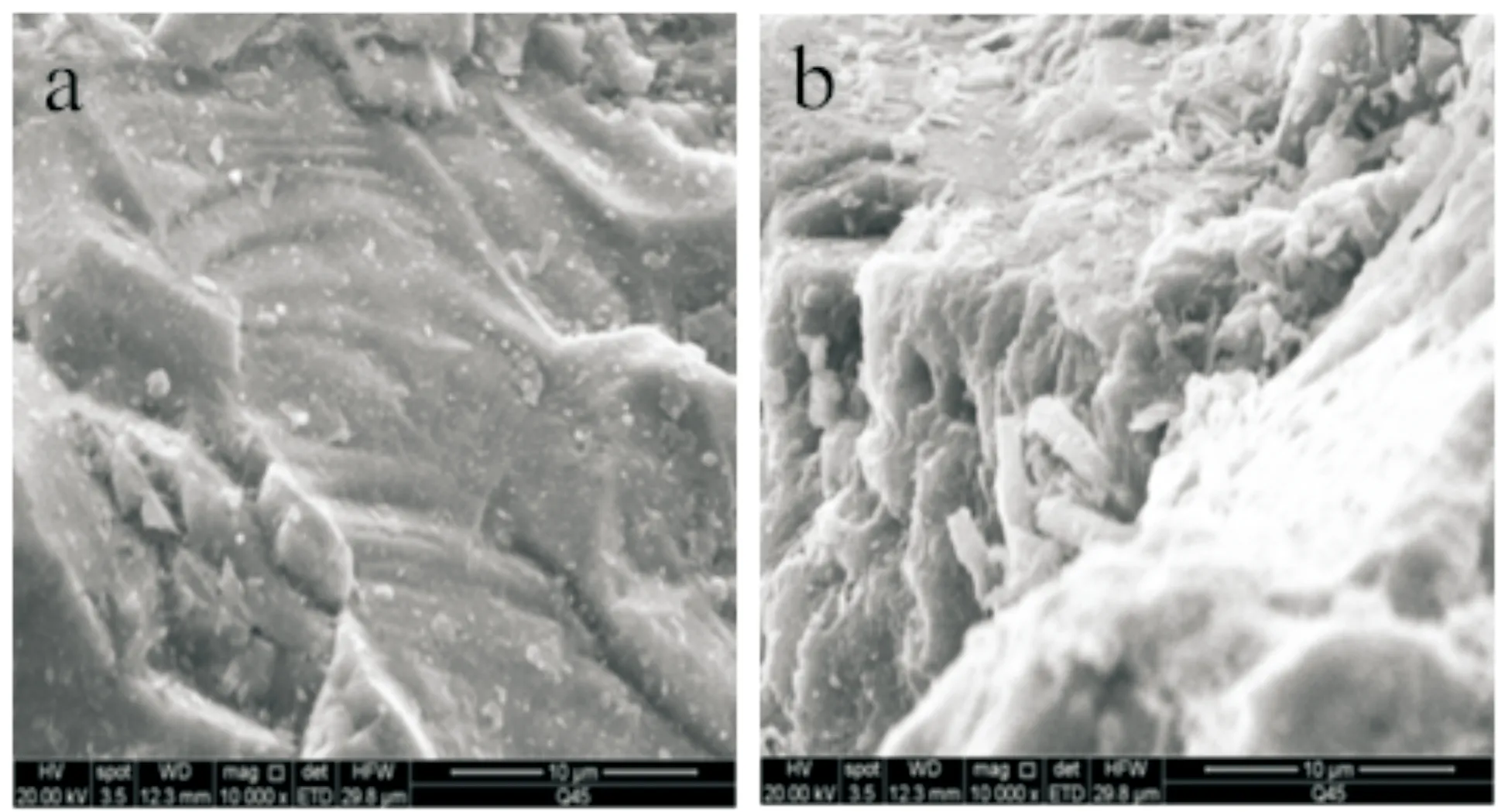

2.2 尾矿表面形貌分析

超临界CO2萃取前后的尾矿微观形貌如图2所示.从SEM图可以看出,反应前后的尾矿样品表面产生显著变化,尾矿样品在反应前表面较为平滑,结构紧凑;反应后的样品结构相对疏松、表面较为凹凸不平,表面积相较反应前明显增大,表明尾矿样品的表面在超临界CO2萃取体系下发生了萃取反应.

(a)萃取前 (b)萃取后图2 超临界CO2萃取前后尾矿微观形态分析

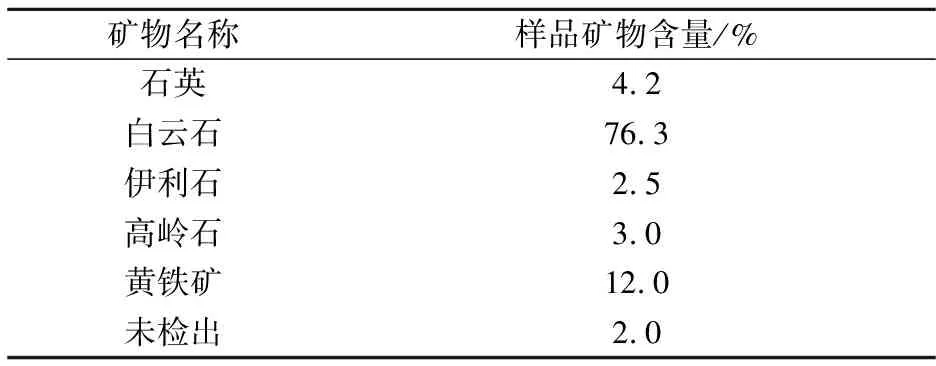

2.3 尾矿组成分析

铅锌尾矿的矿物组成分析结果见表4所示.该尾矿样品的主要矿物组成是白云石,其占比大约为76.3%,该物质多应用于耐火材料的制备以及其他建材、玻璃等环保节能领域,这也为铅锌尾矿资源化利用提供了一个方向.

表4 尾矿样品的成分分析

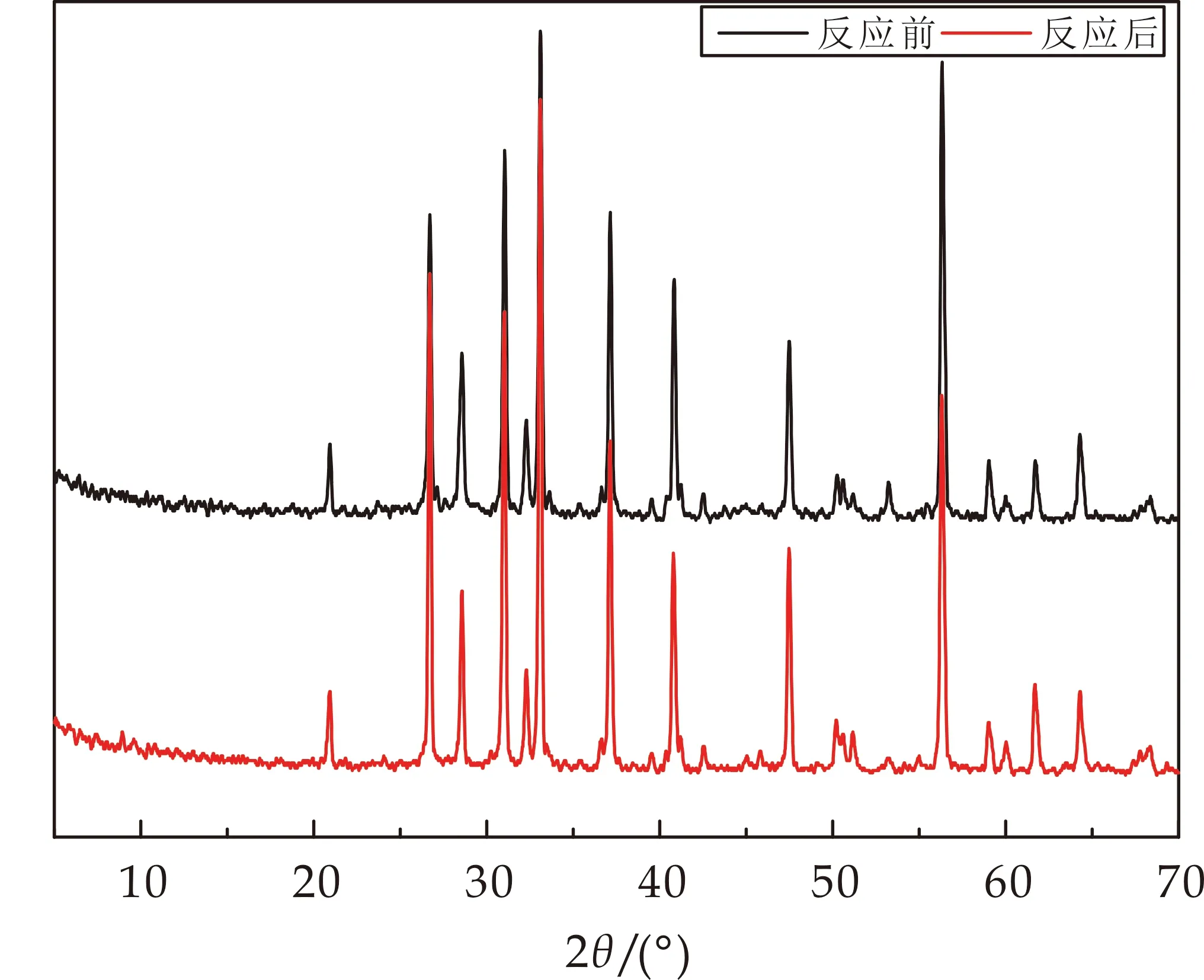

超临界CO2萃取反应前后的XRD分析如图3所示.由图3可以看出,萃取反应后,尾矿样品的物相组成基本未发生改变,但峰强度有所降低.表明超临界CO2萃取过程温和,萃取重金属的过程不会对尾矿有效成分进行破坏,该结果对进一步尾矿的资源化利用提供技术保障.

图3 超临界CO2萃取前后尾矿XRD分析

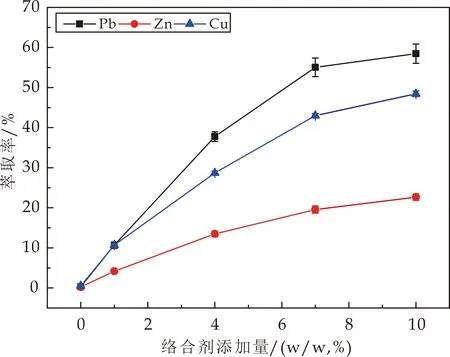

2.4 络合剂添加量对萃取率的影响

金属络合剂对萃取效果的影响主要表现在络合剂的种类、浓度、溶解度和稳定性等方面.二乙基二硫代氨基甲酸钠是目前应用最广泛的一种络合剂,它具有极性小、在超临界CO2中溶解度大、稳定性好、以及对不同重金属有较好的选择性等特点[21].超临界CO2萃取反应中络合剂的添加量对萃取率的影响如图4所示.

图4 络合剂添加量对尾矿中重金属萃取率的影响

一般来说,随着络合剂用量的增加,络合剂提供出了足够的富电子基团与金属离子进行络合导致萃取效率的增加,但是超过一定的量以后,可能是因为在超临界体系中,过量的络合物从自动排气装置中溢出,导致萃取效率呈平缓或下降趋势[22].由图4可知,尾矿的重金属萃取率均随着络合剂添加量的增加而提高,并在络合剂添加量为7%(w/w)时萃取率的增长率开始变得缓慢.络合剂的用量对萃取效果有显著影响.考虑到成本以及设备安全性问题,本研究选取7%(w/w)为最佳络合剂添加量.在络合剂添加量为7%(w/w)时,Pb、Cu、Zn的萃取率分别为55.05%、43.02%、21.10%.

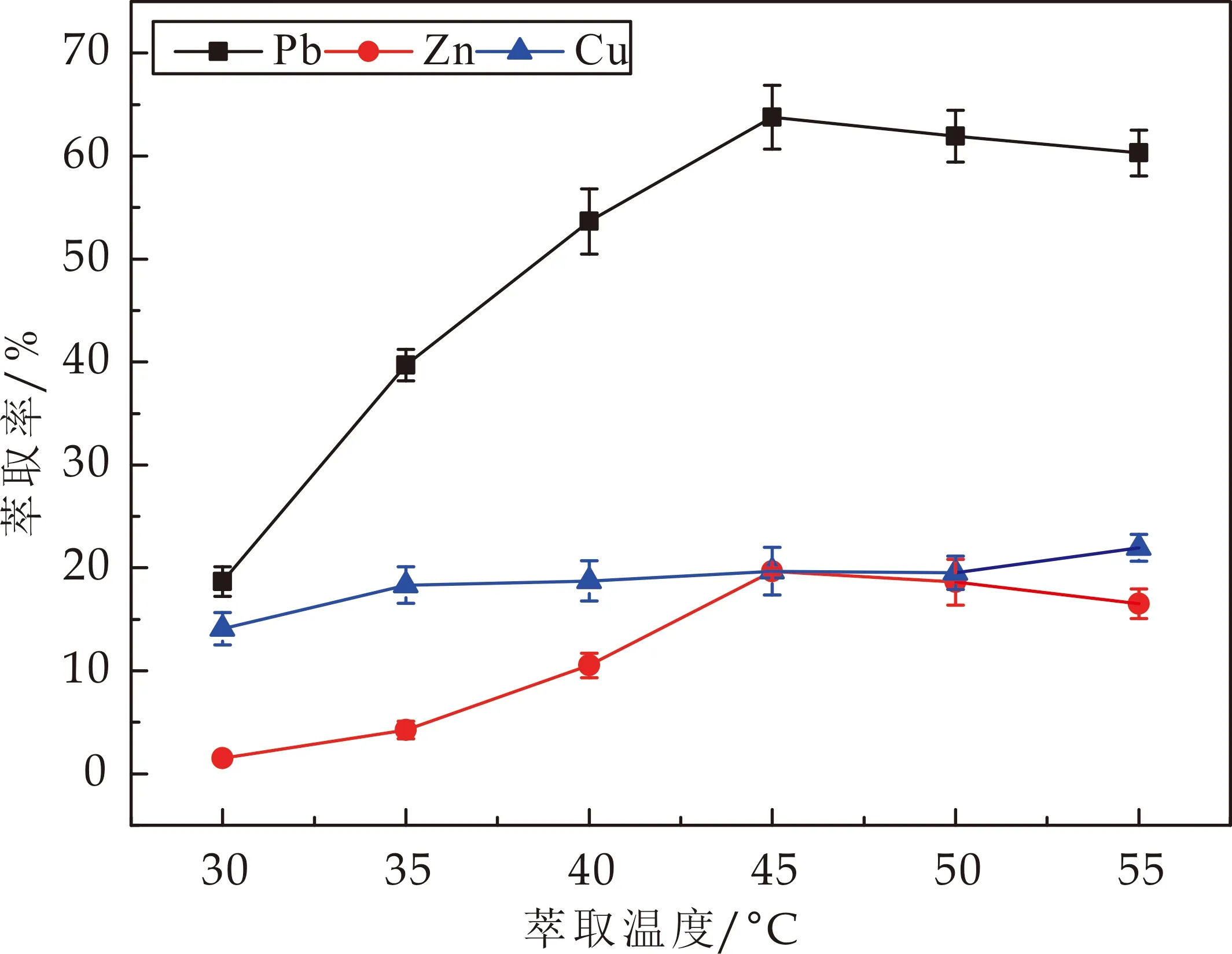

2.5 萃取温度对萃取率的影响

温度对超临界CO2萃取过程的影响相对比较复杂,这是由于萃取效率随温度变化,萃取过程会受到CO2密度变化和物质蒸汽压变化的综合影响.超临界CO2萃取反应中温度对萃取率的影响如图5所示.

图5 萃取温度对尾矿中重金属萃取率的影响

温度对超临界CO2络合萃取重金属的表现为:一方面,提高温度会降低超临界CO2流体密度,不利于萃取;另一方面会增加络合物的蒸气压,有利于萃取,两者的影响会体现一定的耦合作用[23].由图可知,铅锌尾矿样品中,Cu的萃取率受温度变化影响较小,于55 ℃时达最佳萃取率21.95%,Pb、Zn皆于45 ℃时达最佳萃取效率63.76%和19.67%,故综合考虑,本研究选取45 ℃为尾矿样品的最佳萃取温度.

同时,萃取率受温度的影响趋势表明,当温度逐渐升高,分子热运动加快,并且物质的饱和蒸气压增大,使得络合剂和金属络合物在超临界CO2流体的溶解能力增强,萃取率逐渐升高[24];尾矿样品在45 ℃以后重金属的萃取率出现了不同程度的降低.这可能是由于随着温度的不断增加使超临界流体的分子间的距离增大,作用力减小,流体的密度降低,导致溶质的溶解能力下降,从而萃取率减小[25].

2.6 萃取压力对萃取率的影响

萃取过程压力变化主要是影响络合剂和金属络合物在超临界CO2中的溶解度.一般来说,当体系内温度保持恒定或较为稳定时,随着萃取压力的不断升高,超临界CO2的密度会不断增大,使得体系中溶剂的溶剂化效应也会不断增强,络合剂和金属络合物的溶解度也会相应增大,从而萃取速率大大加快[26].超临界CO2萃取反应中压力对萃取率的影响如图6所示.结果表明,尾矿样品在25 MPa时达到最佳萃取效率,在此条件下Pb、Zn、Cu最佳萃取率分别为63.76%、20.66%和21.78%.

图6 萃取压力对尾矿中重金属萃取率的影响

当压力大于25 MPa,各萃取率均出现不同程度的下降或者减缓,这可能是由于在该条件下存在非溶解度制约因素,因此当压力大到一定程度时,密度的增加对溶解能力的影响已经很小[27].同时高压不仅增加成本萃取效率也没有得到显著提高,所以萃取压力并不是越大越好.

2.7 萃取时间对萃取率的影响

萃取时间是超临界CO2萃取过程中的重要参数,掌握最佳萃取时间,对于提高萃取效率至关重要.超临界CO2萃取反应中时间对萃取率的影响如图7所示.

图7 萃取时间对尾矿中重金属萃取率的影响

对于尾矿样品中Pb、Zn、Cu 3种重金属,在萃取100 min达到最佳萃取效率,但100 min之后萃取率会趋于平缓甚至有所降低.这是因为一般随着时间的增加,萃取效率会得到提高,但同时时间过长,某些金属与络合剂可能形成不稳定的络合物,导致萃取效率下降.考虑到重金属含量及综合萃取率的影响,选择100 min作为最佳萃取时间.在此条件下尾矿样品中Pb、Zn、Cu最佳萃取率分别为66.91%、21.85%和25.92%.

2.8 正交试验结果

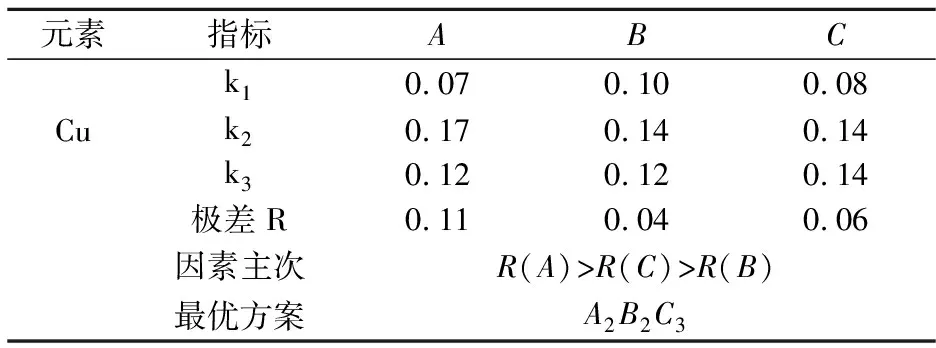

正交试验采用三因素三水平设计.其中,A代表超临界萃取时间,B指超临界萃取温度,C表示超临界萃取压力.本研究中正交试验方案及结果见表5所示,结果分析见表6所示.

表5 尾矿正交试验方案及结果

根据正交试验结果可以看出,各元素的最佳工艺条件受不同反应条件的影响大小也存在一定差异.Pb的影响为温度>时间>压力,且在60 min,45 ℃,25 MPa时达到其最佳萃取条件,萃取率为69.42%;Zn的影响为温度>时间>压力,100 min,50 ℃,30 MPa时为其最佳萃取条件;Cu的影响为时间>压力>温度,80 min,45 ℃,30 MPa时为其最佳萃取条件,萃取率为20.75%.

在正交试验最佳萃取条件下,Pb、Zn、Cu 3种重金属的萃取率存在显著差异的原因可能是:铅锌尾矿样品中不同重金属的形态分布不同,即Pb在尾矿样品中的存在形式以T2可交换态为主,其受到外界环境条件影响较大,较易被萃取出来;而Cu、Zn中T6原生硫化物态、T7残渣态占的比例大,性质较稳定,不易被萃取出来.

表6 尾矿实验结果分析表

续表6

3 结论

(1)超临界CO2萃取技术对尾矿中Pb的处理效果最佳,且不同重金属萃取率存在差异主要与重金属在铅锌尾矿中的存在形态有关.

(2)超临界萃取反应条件温和,不同因素对Pb萃取率的影响大小为萃取温度>萃取时间>萃取压力.

(3)萃取后铅锌尾矿中重金属的浸出量降低,迁移性得到控制,为其实现资源化利用提供保障.