开缝衬套孔挤压芯棒断裂工艺改进研究

樊智敏,郭 辉,姚志强,宋 燕

(中航飞机起落架有限责任公司,陕西 汉中 723200)

据统计,70%的飞机机体疲劳失效事故起因于结构连接部位,其中80%的疲劳裂纹发生于连接孔处。因此改善孔的抗疲劳性能对我国航空事业的发展尤为重要,且必不可少[1-2]。开缝衬套冷挤压强化是国际飞行器制造业中一种先进的冷挤压强化技术,能有效提高孔结构件的使用寿命,其挤压强化技术原理是采用一开缝衬套将挤压芯棒与孔壁隔开,以避免芯棒直接接触孔壁,芯棒工作环部分的直径加上衬套本身的厚度应略大于孔径,通过外力使得芯棒以过盈的方式挤压孔壁,使孔周围形成塑性变形的强化层。塑性变形层内组织结构发生变化,产生残余压应力,降低孔壁的表面粗糙度,进而提高材料的疲劳强度和结构抗疲劳能力[3-6]。开缝衬套孔挤压强化,按孔的挤压量大小将孔冷挤压分为3类:Ⅰ类冷挤压,指在初孔与工具间具有高的挤压量(4%~5.5%),适用于孔间距至少3倍于孔直径、e/D≥1.75时;Ⅱ类冷挤压,指在初孔与工具间具有中等挤压量(3%~4%),适用于孔间距至少2.25倍于孔直径、e/D≥1.75时;Ⅲ类冷挤压,适用于e/D<1.75时。当图样或数模中特定区域小边距孔(e/D<1.75)的孔有冷挤压强化要求时,应针对构件上小边距和组合孔的冷挤压进行研究,给出相应的挤压量,规范实施孔的冷挤压操作[7-10]。

1 上扭力臂开缝衬套冷挤压强化芯棒断裂原因分析

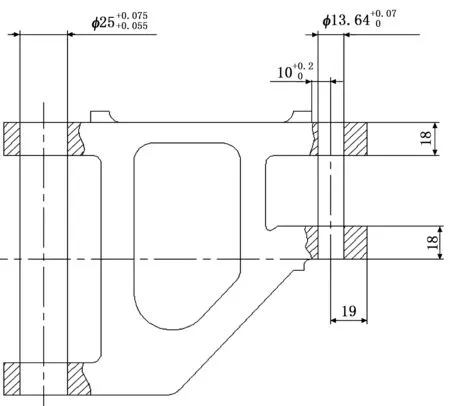

图1 上扭力臂小孔挤压前初孔尺寸

1.1 挤压量分析

开缝衬套:CNS-210-E-0-16F(厚度为0.52 mm)。

芯棒:CNM-210-E-0-1-40-V2(大端直径为φ13.31 mm)。

顶冒组件:MEN-26B-1801F。

综合量规:CNG-210-E-0。

芯棒量规:CNMG-210-E-0。

挤压塑变量=挤压后孔径-挤压前初孔孔径=0.045 (mm)。

注:通过测量综合量规CNG-210-E-0可得初孔直径=0.537 0×25.4=13.64 (mm);挤压后直径=0.540 5×25.4=13.73 (mm),挤压塑变量=(13.73-13.64)÷2=0.045 (mm)。

挤压量Ia=(芯棒大径+2倍的衬套厚度-初孔直径)/初孔直径=(13.31+2×0.52-13.64)/13.64=5.2%。

规范要求挤压量为4.0%~6.7%,上扭力臂孔挤压量符合规范要求。

1.2 芯棒断裂原因分析

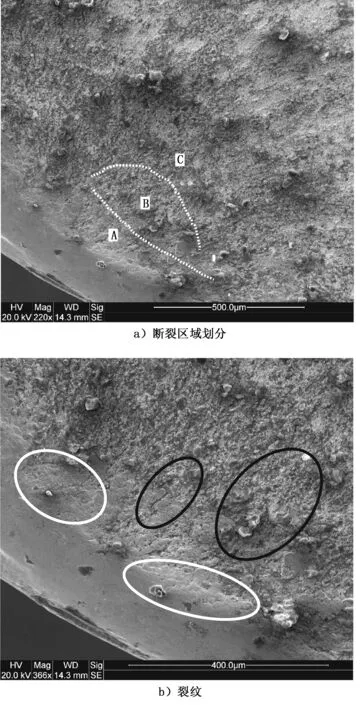

上扭力臂在孔挤压过程中发生多次芯棒断裂问题,对其中某一个芯棒进行断口显微组织分析。从低倍断口看(见图2a),芯棒属于瞬时的一次脆性断裂,且在断裂前芯棒变形很小。图2b中圈出区域为断裂开始位置,呈现凹坑形状,断口上的黑点是长时间放置出现的锈蚀。

图2 芯棒低倍断口图

对断裂开始位置采用高倍镜放大(见图3a)进行观察,可将断裂区域划分为:1)处于最边缘的断口平滑A区,约为200 μm宽,推测为芯棒的表面镀层;2)B区是裂纹生长位置,材料组织比较松散;3)C区为瞬间断裂扩展区,呈现沿断裂方向发散的特点。图3b是裂纹萌生位置的放大图,反映出该芯棒裂纹开始位置并不在表面,而发生在外圈保护层A区和芯棒材料本身B区的交界处,此处存在较多的显微裂纹和显微孔洞,在外力作用下容易萌生裂纹,如白线圈内所示。B区裂纹生长,出现类似疲劳裂纹的周期性条纹,此外沿着裂纹扩展方向也有一些裂纹,如黑线圈所示。瞬间断裂的C区有一个凹坑(直径约为500 μm),可能此处有结合不紧密的内部缺陷,在外力作用下产生区域性破裂,最终导致芯棒迅速扩展断裂。

图3 裂纹萌生位置放大图

通过断口显微分析:芯棒破坏属于脆性断裂。断裂原因如下:孔边距远小于1.75,挤压量较大且被挤压孔较深;芯棒选用的材质比较硬脆,易发生疲劳断裂。

2 工艺试验

为解决上扭力臂孔挤压芯棒断裂问题,需在满足塑变量前提下,重新寻找一款替代原开缝衬套孔挤压的芯棒和开缝衬套。查阅FTI公司《利用标准系列开缝衬套进行孔的冷挤压和沉头孔的冷挤压》工艺规范,发现一个与φ14.2H12初孔尺寸比较接近,其塑变量为0.06 mm的开缝衬套,其塑变量比防扭臂0.045 mm略大0.015 mm。因此,理论上可用φ14.2H12孔挤压工具进行替代挤压。为进一步确定挤压效果是否满足规范要求,需在工艺试验件上进行挤压验证。

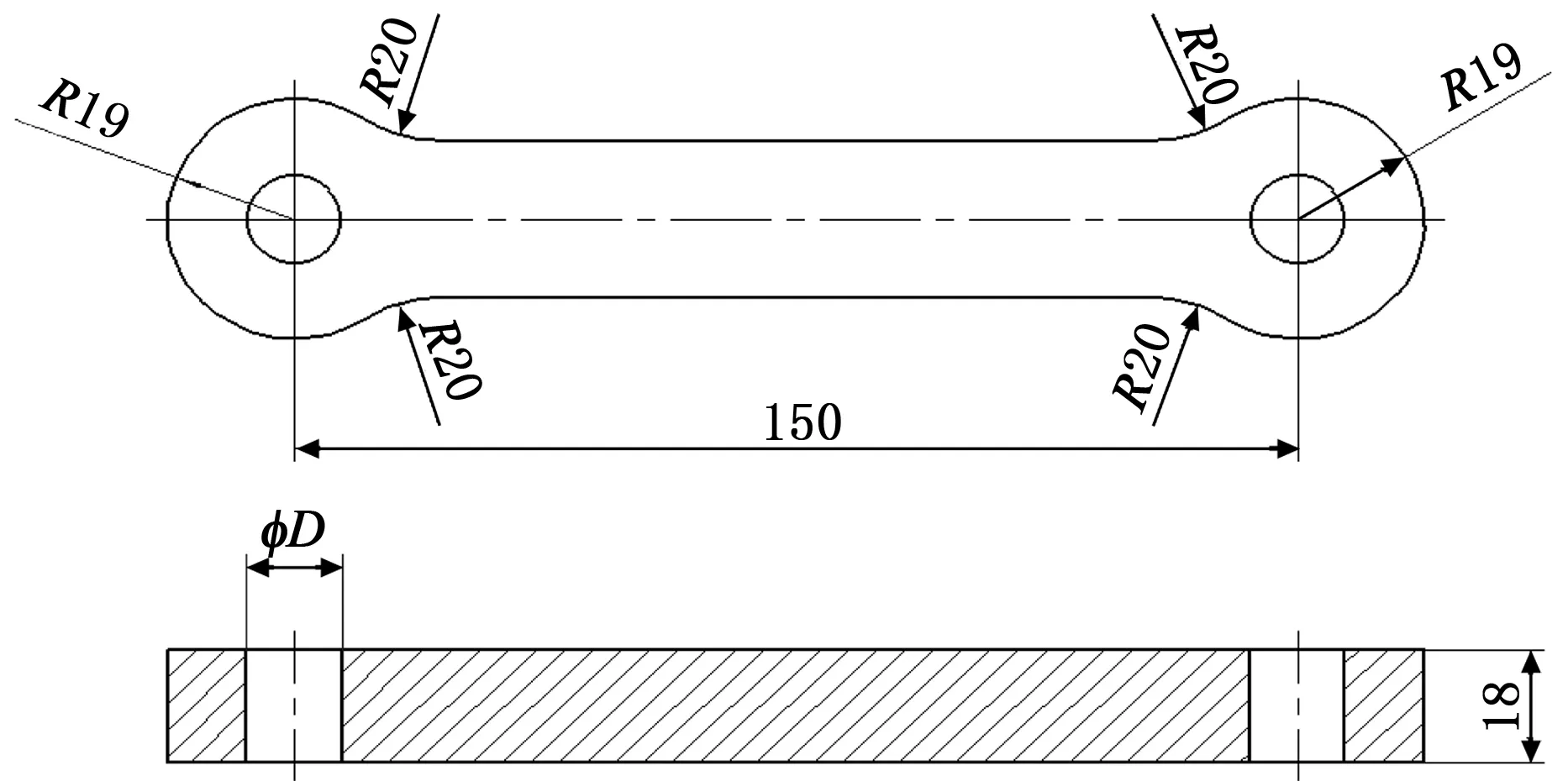

2.1 工艺试验件

图4 孔挤压工艺试件

2.2 挤压工量具

综合量规:CNG-751-C-0。

开缝衬套:CNS-751-C-0-16F(厚度为0.325 mm)。

芯棒:CNM-751-C-0-2-50-V2(大端直径为φ13.53 mm)。

顶冒组件:MEN-26B-1801F。

芯棒量规:CNMG-751-C-0。

终孔量规:CNFG-751-C-0-M14.2/14.3。

挤压塑变量=挤压后孔径-挤压前初孔孔径=0.06 (mm)。

注:通过测量综合量规CNG-751-C-0可得初孔直径=0.537 0×25.4=13.64 (mm);挤压后直径=0.542×25.4=13.76 (mm),挤压塑变量=(13.76-13.64)÷2=0.06 (mm)。

挤压量Ia=(芯棒大径+2倍的衬套厚度-初孔直径)/初孔直径=(13.53+2×0.325-13.64)/13.64=4.0%。

2.3 试验数据分析

按图4分别制取14件工艺试验件,采用新开缝衬套和挤压芯棒进行强化挤压,具体情况见表1。

表1 试验数据分析

通过工艺试验件的开缝衬套挤压强化试验可知:使用新开缝衬套和挤压芯棒进行冷挤压强化,可满足塑变量要求。

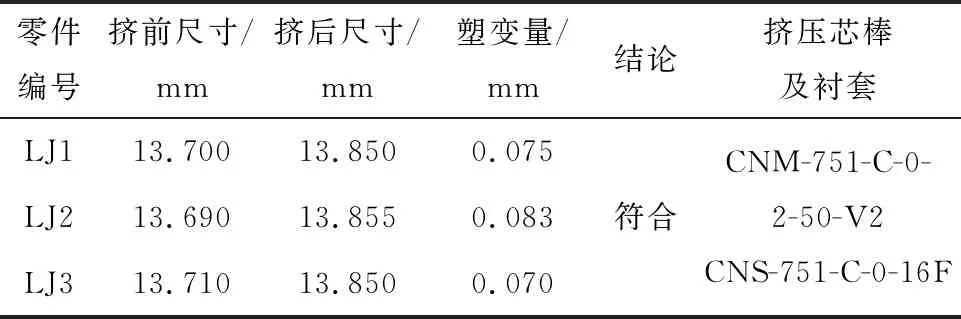

3 产品试验数据

对上扭力臂某3项零件使用表1确定的新开缝衬套型号和挤压芯棒规格进行挤压强化,塑变量符合工艺规范挤压量4.0%~6.7%,符合冷挤压强化要求。同时,在额定挤压过程中,未发生芯棒断裂现象。产品试验数据见表2。

表2 产品试验数据

4 结语

开缝衬套冷挤压强化技术是抗疲劳增寿技术中行之有效的强化技术。虽然该项技术在国内外航空领域广泛应用,但是国内技术成熟度与国外还有一定的差距[11]。上扭力臂作为某型号起落架重要零件,因特定区域小边距孔(e/D<1.75)有冷挤压强化要求,按常规操作,在挤压过程中曾多次发生芯棒断裂现象。分析挤压量均在规范要求的范围内,断口显微分析可知,芯棒破坏属于脆性断裂。断裂原因是在挤压量较大、孔较深的情况下,芯棒发生了脆性疲劳断裂。为此,参照FTI工艺规范选取了一款尺寸接近、塑变量略大的开缝衬套和挤压芯棒,通过工艺验证,各项指标符合规范。本文可作为小边距孔的开缝衬套冷挤压强化、开缝衬套和挤压芯棒优选的一种工艺方法。