工业生产镍基高温合金K418脱氧脱氮工艺研究*

金开锋,吴瑞云,薛丹斌,吴 闯,张娜娜

(1.江苏奇纳新材料科技有限公司,江苏 宿迁 223800;2.江苏洁润管业有限公司,江苏 宿迁 223800)

镍基高温合金是航空航天发动机、汽车涡轮增压器等热端部件使用的主要材料,其质量的高低对工件的质量起到决定性的作用,因此镍基高温合金的质量要求很高。镍基高温合金中微量元素的含量能够直接影响合金的质量,特别是微量元素氧和氮,其作为有害杂质元素会严重影响合金的力学性能。如何有效降低镍基高温合金中氧和氮含量,提高镍基高温合金性能,一直是镍基高温合金科研和生产的研究热点。比如,合金M17中的氧含量从20 ppm降到<10 ppm时,合金的持久性能可以提升90%[1];在飞机发动机涡轮盘中,50 μm甚至更小的氧化物夹杂,都是降低其疲劳寿命的关键因素[2];对于氮元素,当其含量大于在合金熔体中的溶解度时会形成粗大的TiN,其含量甚至会比合金中氧化物的含量高出10倍,极大地损害合金的使用性能[3]。此外,随着镍基高温合金的广泛大量使用,产生的镍基高温合金回收料越来越多,如不能对这些回收料进行有效地净化处理,往往只能降级使用,带来材料的大量浪费。综上所述,降低镍基高温合金中的氧和氮含量对提升镍基高温合金的质量、提高工业化生产水平具有重要意义。本文以工业生产镍基高温合金K418为例,探讨了回收料比例、原材料种类、过滤净化等因素对真空感应熔炼生产K418合金脱氧脱氮的影响。

1 材料和设备

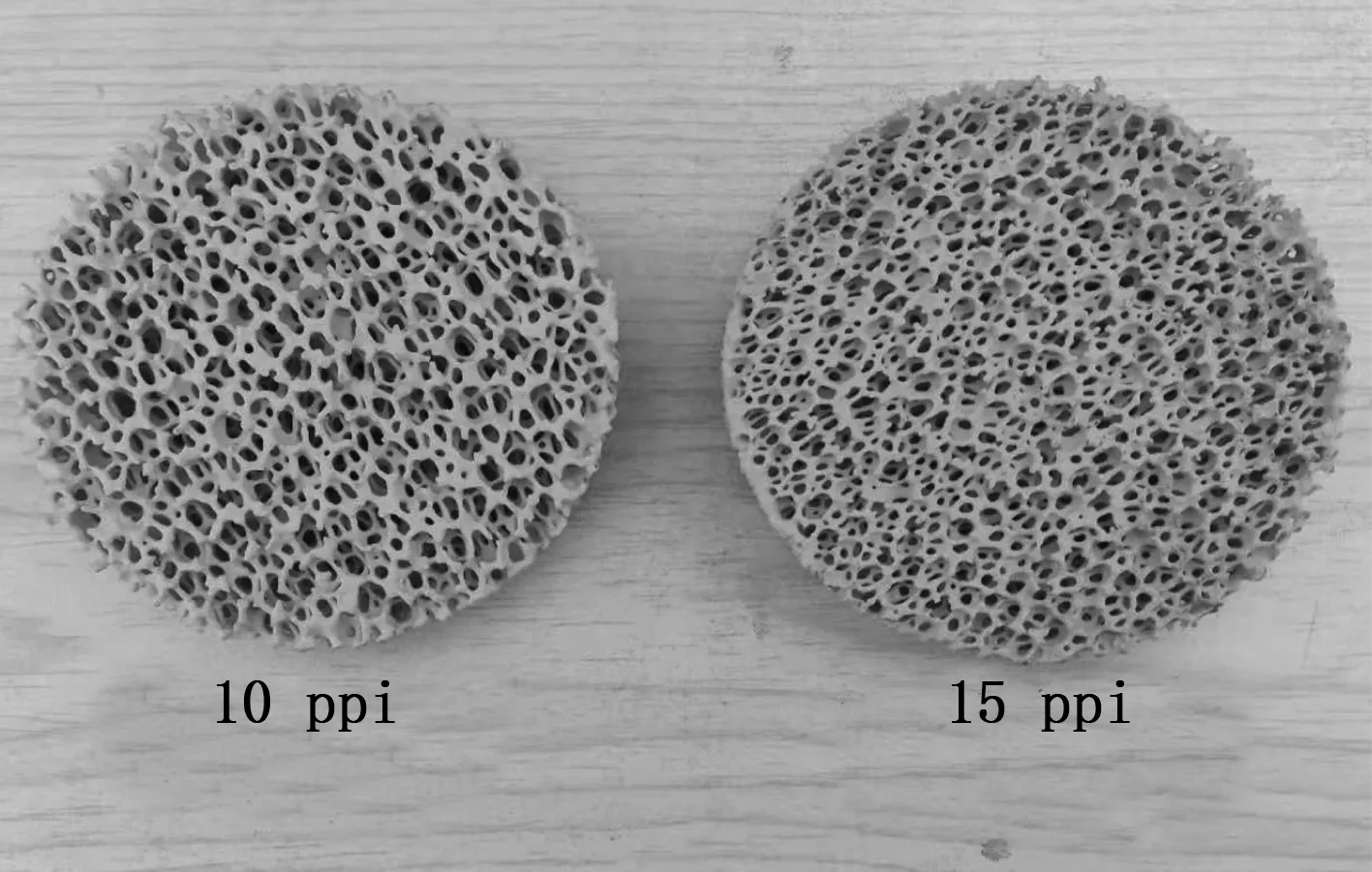

选用了镍基高温合金K418所包含的单质原材料和K418合金回收料。K418合金的化学成分见表1。另外,根据不同生产工艺要求,还用到了JCr99A金属铬和高纯金属铬、孔隙率为10 ppi和15 ppi的氧化锆过滤片。JCr99A金属铬和高纯金属铬的化学成分见表2,其样品如图1所示,孔隙率为10 ppi和15 ppi的氧化锆过滤片的样品如图2所示。

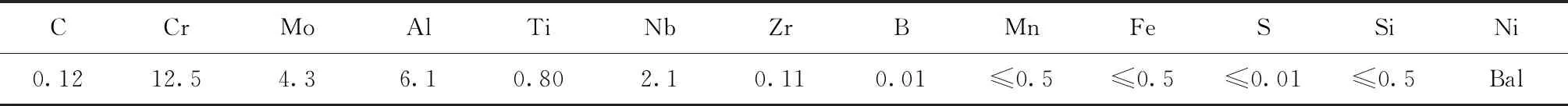

表1 K418合金的化学成分(质量分数) (%)

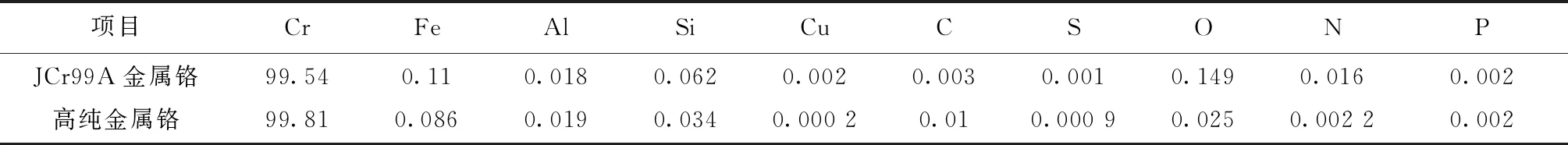

表2 JCr99A金属铬和高纯金属铬的化学成分(质量分数) (%)

图1 JCr99A金属铬和高纯金属铬样品

图2 10 ppi和15 ppi的氧化锆过滤片样品

选用的生产设备为康萨克VIM-1000型真空感应熔炼炉,它主要包括炉体、真空系统、熔炼电源系统、电气控制系统、冷却水系统、液压系统、气动系统、感应器、隔离阀及工作平台和一些生产附属设备等(见图3)。该真空炉各腔室的极限真空和漏气率见表3,坩埚类型为现场捣打烧结成型的Al2O3坩埚。选用的氧氮检测设备为钢研纳克ON-3000氧氮分析仪,灵敏度为0.01 ppm,分析精度为1 ppm。选用的化学成分检测设备为钢研纳克SparkCCD7000全谱直读光谱仪。

图3 康萨克VIM-1000型真空感应熔炼炉

表3 各腔室的极限真空和漏气率

2 工艺方法

本研究共分4组工艺(见表4),工艺1和工艺2对比,探讨回收料比例对K418合金脱氧脱氮的影响;工艺2和工艺3对比,探讨氧化锆过滤片过滤净化对K418合金脱氧脱氮的影响;工艺3和工艺4对比,探讨高纯原料对降低K418合金氧氮含量的作用。

表4 K418合金氧氮脱除工艺生产方案

回收料回炉重熔前需对其进行抛丸、打磨处理,并用氧氮分析仪、全谱直读光谱仪检测其化学成分,以便对Al、Ti、C等易烧损元素进行适量补充。熔炼时先将Ni、Nb、Cr、Mo等难挥发高熔点且与氧氮亲和力弱的元素加入到坩埚中,Ti、Al、Zr、B等在精炼后采用二次加料的方式加入。为避免熔化过程中炉料出现“架桥”,装入坩埚中的炉料应上松下紧。装料完成后关闭炉门抽真空,当真空度<50 Pa时,开始送电加热炉料。熔炼初期为防止炉料放气,钢液发生喷溅,先用小功率送电,然后逐渐加大功率。当炉料发红后,可以使用大功率快速熔化原材料至化清。钢液面平静无气泡冒出视为化清,化清后进行精炼,精炼温度为(1570±20) ℃,精炼时间约为40 min。精炼完成后降温,添加Ti、Al、Zr、B等,进行合金化。合金化后停电降温,温度降至(1470±20) ℃时进行浇注。产品脱模后从棒材底部切割取样,机械加工成φ4 mm×30 mm的圆棒试样,用于氧氮气体分析。

3 结果和讨论

4组工艺生产的K418母合金氧氮含量见表5。从表5中可以看出,工艺2比工艺1产品中含有更高的氧氮含量,表明随着回收料比例增加产品氧氮则会提升;工艺3比工艺2产品中的氧氮含量低,说明氧化锆过滤有利于氧氮的去除,且过滤片孔径越小越有利于氧氮的去除;工艺4中的氧氮含量最低,这说明更换高质量的原料可以进一步去除合金中的氧氮含量。

表5 K418合金中的氧氮含量

3.1 返回料对氧氮含量的影响

K418合金含有大量的活泼元素,如Cr、Al、Ti等,Al、Ti容易烧损,且Cr、Al、Ti与氧和氮的亲和力强,容易形成氧化物和氮化物。返回料的使用必然会使K418合金夹杂和氧氮含量升高,尤其是氮元素一旦以氮化物的形式进入合金就很难去除,进而会降低合金的力学性能。表5中,工艺2比工艺1产品的氧氮含量高,这说明返回料比例升高,产品的氧氮含量都会升高,尤其是氮含量升高更为显著;和氮含量升高相比,氧含量升高较低,说明在生产过程中,通过调整熔炼工艺和补加Al、C等有脱氧作用的元素材料,可以有效降低返回料引入的氧。

3.2 氧化锆过滤净化对氧氮含量的影响

工艺3方案熔炼时不同阶段钢液表面浮渣图片如图4所示。从图4中可以看出,在原材料全部化清时钢液浮渣较多(见图4a),随着熔炼的进行,精炼后钢液浮渣数量显著减少(见图4b),但是至浇注前钢液表面仍会存在少量的浮渣。这表明通过控制精炼温度和精炼时间,可以使钢液中某些低熔点的浮渣分解或挥发,但是一些高熔点的浮渣仍无法消除。这是因为K418返回料中本身存在一些难挥发的氧化物和氮化物,另一方面,氧、氮与新添加的单质金属Al、Ti、Cr等反应生成高熔点的氧化物、氮化物,而且在熔炼过程中单质金属材料不可避免地与坩埚壁发生化学反应,生成化合物。这些物质在真空感应熔炼中难以去除,往往需要使用过滤装置将其去除。

a)化清后 b)精炼后

浇注后的过滤片如图5所示。图5中,表面氧化锆过滤片中的孔隙大多数都被钢液和夹杂物所填充,这表明氧化锆过滤片起到了很好的过滤浮渣的效果。表5中,工艺3和工艺2的产品氧氮含量检测数据进一步说明,氧化锆过滤片能有效过滤K418合金钢液中的氧化物和氮化物夹渣,降低产品的氧氮含量。工艺3比工艺2产品的氧氮含量低说明,过滤片过滤效果主要受过滤片厚度、孔隙率、夹杂物大小等因素影响[4-5],同一合金钢液,所用的过滤片孔径越小,厚度越厚,比表面积越大,过滤片阻挡夹杂物的作用就越大,过滤效果就越好。

图5 浇注后的过滤片

3.3 原料对氧氮含量的影响

表5中工艺4比工艺3产品的氧氮含量低说明,使用高纯金属铬能够显著降低K418母合金中的氧氮含量。由表2可知,工艺4比工艺3母合金的氧氮含量降低,主要是因为高纯金属铬引入的氧氮含量低,按照配料比例计算,使用普通金属铬引入的氧氮含量分别为186.25和20 ppm,使用高纯金属铬引入的氧氮含量分别为31.25和2.75 ppm。但是文中选用的高纯金属铬,成本是普通金属铬的2倍多,在工业生产中不宜大批量推广使用。

4 结语

使用K418回收料生产母合金会提高母合金的氧氮含量,且随着回收料比例增加产品氧氮会提升。氧化锆过滤片能有效过滤K418钢液中的浮渣,降低母合金的氧氮含量,且过滤片孔径越小、比表面积越大,越有利于氧氮的去除。和普通金属铬相比,使用高纯金属铬可以进一步去除K418合金中的氧氮含量,但是成本过高,不宜在工业生产中推广。