超声强化炼厂含油浮渣脱水的研究

周寅飞,董 薇

(扬州工业职业技术学院,江苏 扬州 225127)

原油开采及炼油工艺会产生大量的含油污水,对炼厂污水的资源化过程中,运用絮凝技术进行预处理是一种有效且经济的方法,但由此会产生大量的含油浮渣。含油浮渣是由于投加絮凝剂,污水气浮混凝,小气泡夹杂含油污泥上浮而形成。主要组成是带负电荷的亲水胶体粒子,其成分复杂,浓缩困难,且随着原油品质变化、数量会大幅增加。以国内一座原油加工量为6 Mt·a-1的炼厂为例,日排放污水量约16 kt,其中70%进行絮凝,污水中的悬浮物含量按90 mg·L-1计算,那么污水处理场每日产生的湿基含水率(下文均简称含水率)为90%左右的混凝浮渣数量就将高达182 t,数量巨大[1]。

传统减量化处理工艺为采用离心设备脱水或板框压滤机压滤,使其成为浮渣滤饼,然后送入焚烧炉内焚烧,去除其中的有机物,最后残渣掩埋[2]。该工艺的浮渣滤饼虽经机械脱水,但含水率仍高达80%~85%,设备处理规模大,运行成本高。

本实验采用超声辐照与化学调质处理相结合,对炼厂含油浮渣进行减量化研究[3]。可使初始含水率90%以上的含油浮渣最终含水量降到50%左右,体积缩小200倍,便于运输、储存和消纳,且减少絮凝剂聚丙烯酰胺的使用量20%,经济、环境效益前景良好。

1 实 验

1.1 实验机理

含油浮渣粒子表面带电荷,通过高分子絮凝剂的吸附、中和、凝聚等作用能破坏浮渣粒子的稳定性,使分子聚合,形成絮体[4]。而基于超声空化和震荡剪切原理的超声能降低浮渣的粘度,促进浮渣的破乳,增强絮凝,有利于浮渣分子聚集后的分水[5]。

1.2 样品、试剂与仪器

本实验采用的含油浮渣取自区域内石化炼油厂污水处理工段的第二浮选池,混合均匀,分别单独超声波作用、单独投加化学调理絮凝剂、以及超声和絮凝复配作用。经上述处理后的浮渣抽滤脱水,运用国标GB8929-88蒸馏法处理,测量其最终含水量[6],以质量差求得脱水量和脱水率。

所使用的化学药品为:市售聚丙烯酰胺颗粒(分子量600万),配制成浓度为10.0 mg·mL-1的水溶液(PAM)。

所采用的实验仪器主要有:阶梯形变幅杆浸入式超声波处理器(压电陶瓷换能器,超声波发生频率20~40 kHz,功率0~1 kW)、烘箱(0~500 ℃)、分析天平、100 r·min-1电动搅拌机、小型抽滤设备及各类玻璃仪器等。

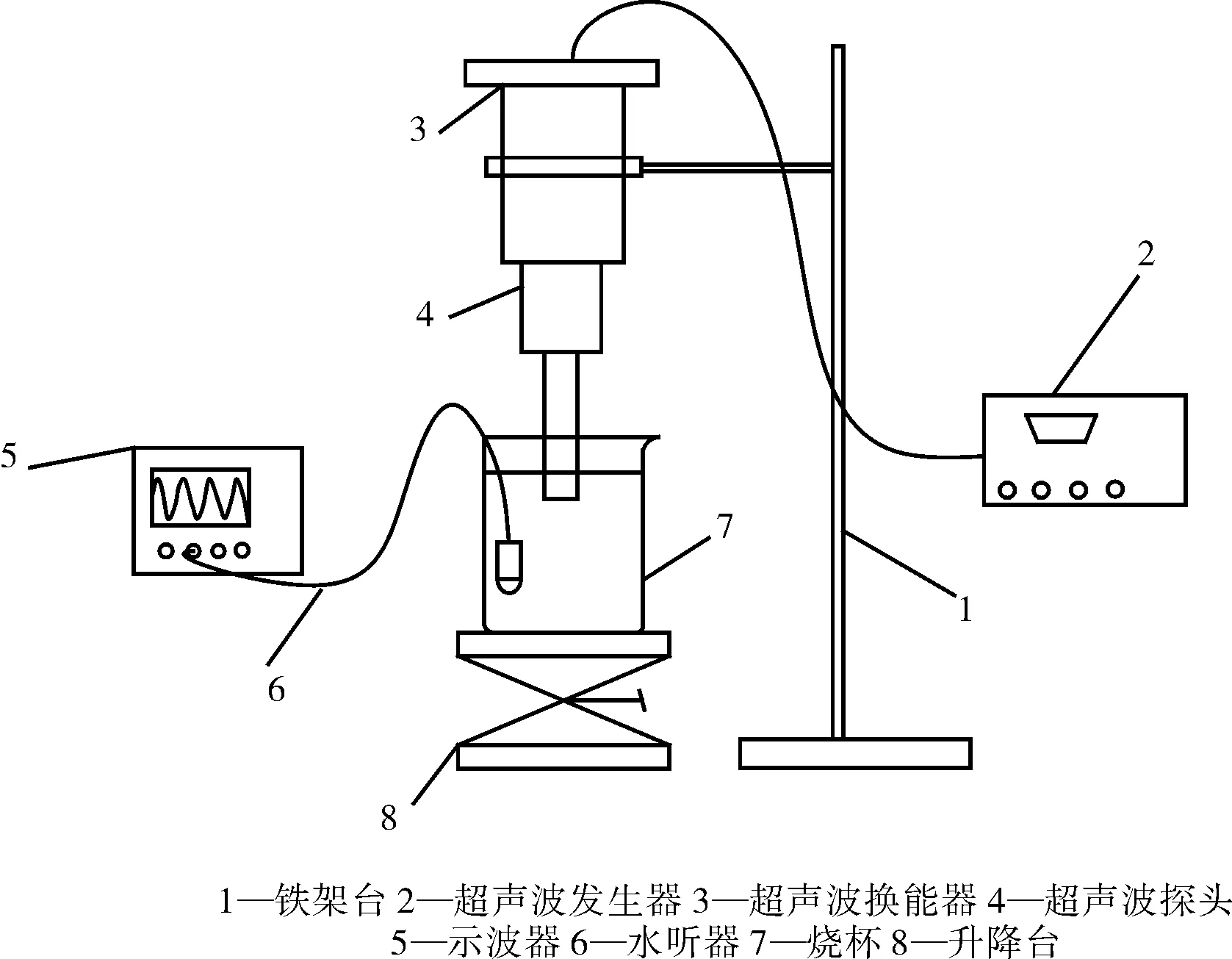

主要超声处理装置如下:

图1 超声处理含油浮渣的装置图

2 结果与讨论

2.1 超声作用时间对浮渣最终含水率的影响

实验温度约为11.2 ℃,含油浮渣原始含水率92.85%。试验中采用500 mL烧杯量取,每次取样量为200 mL,试验时的超声作用声强为200 W·m-2。

实验的一组数据如表1所示。

表1 超声作用时间与浮渣最终含水率的关系表

在本实验中,含油浮渣的原始pH值为6.6,试验描述中“开始絮凝时滴加的PAM”是指含油浮渣加入聚丙烯酰胺絮凝剂后开始出水时所需PAM的量,而“滴加到适量的PAM”是指含油浮渣中滴加絮凝剂至不再继续出水时所需PAM的量。

表1数据经整理分析如图1所示。从图1中可以看出,在温度为11.2 ℃时,对原始含水率为92.85%的浮渣,超声作用声强为200 W·m-2的超声波发生器作用5.5 min,浮渣的最终脱水率最好。当超声波作用时间过长或过短,浮渣的脱水性能均有所下降,最终含水率都高于超声波作用5.5 min时的含水率。

图1 超声作用时间对含水率的影响

2.2 超声强度对含油浮渣最终含水率的影响

运用阶梯形变幅杆浸入式超声波反应器,作用于200 mL初始含水率为90%以上的含油浮渣。调节超声波的辐照功率,以电流所示读数为准,从0.26 A至0.34 A每隔0.02 A(对应的超声声强分别从273 W·m-2变化到912 W·m-2),超声波作用时间从1 min到10 min每隔1 min测量一次,重复以上的测量,在浮渣的最终含水量较低的结果下找寻较佳的超声作用时间和作用强度,如图2~图6所示。

图2 超声作用时间对含油浮渣含水率的影响

图3 超声作用时间对含油浮渣含水率的影响

图4 超声作用时间对含油浮渣含水率的影响

图5 超声作用时间对含油浮渣含水率的影响

图6 超声作用时间对含油浮渣含水率的影响

需要说明的是,由于实验的含油浮渣性质的不同,没有将上述五张图表合并归纳。但从其中可以看出,在超声作用时间为5 min左右时,对含油浮渣含水率的影响较大。为了考察超声作用对同一种性质的含油浮渣含水率的影响,分别在4、5、6 min做了试验,考察超声作用声强对含油浮渣含水率的影响,如图7所示。

图7 超声作用声强对含油浮渣含水率的影响

从图7中可以看出,超声对浮渣的脱水有较好的促进作用,在超声的作用下,超声电流0.3 A,超声作用时间5 min,浮渣脱出的水量较多。而超声作用时间过长或过短,超声作用强度过大或过小,浮渣脱出的水量均有所减少。

由于超声声强I是用水听器测得声压P后通过公式换算得出:

而含油浮渣的密度ρ与声速c会随着浮渣含水率的变化而变化。一般情况下,密度ρ会随着浮渣原始含水率的增加而小幅增加,声速c会随着浮渣原始含水率的增加而降低,且变化幅度大于密度ρ的变化。因此在相同的超声输出功率下,超声声强会随着含油浮渣原始含水率的提高而相应增加[7]。试验所取的含油浮渣的原始含水率一般在90%以上,因此对应的适宜的超声声强应在400~500 W·m-2。

由此可以固定超声作用条件:超声平均声强400~500 W·m-2,超声作用时间5 min。

2.3 不同温度对超声脱水的影响

图8 不同温度对超声脱水的影响

从图8中未能得出不同温度对超声脱水性能的线性关系。由于温度的不同,直接影响到浮渣的理化性质,造成其性质的差异。但从前期的众多试验数据中可推导出,随着浮渣摆放时间的加长,脱水性能有所提高。

3 结 论

(1)通过滴加化学絮凝剂PAM可以使含油浮渣的含水率下降约10%;

(2)单纯使用超声,不添加化学絮凝剂无法使含油浮渣脱水;

(3)通过超声与化学絮凝的复配可使含油浮渣的含水率下降,且加入超声后,在达到相近的含油浮渣的最终含水率的前提下,可以减少了化学絮凝剂PAM的用量20%以上,具有较强的环保优势。