主挖力臂配比对主挖区界定及挖掘性能评价的影响研究

李佳豪 任志贵,2 庞晓平 王军利,2 曹书生 俞松松

1.陕西理工大学机械工程学院,汉中,723001

2.陕西省工业自动化重点实验室,汉中,723001

3.重庆大学机械与运载工程学院,重庆,400030

4.广西柳工机械股份有限公司,柳州,545000

0 引言

液压挖掘机广泛应用在工程界各个领域中,其作业范围、挖掘力大小和影响挖掘力发挥的限制因素是挖掘性能主要参数指标,而挖掘性能评判是衡量一台挖掘机设计优劣的关键因素。主挖区往往是反映挖掘性能的关键区域,传统主挖区的定义未考虑停机面上方的作业或是涵盖了挖掘力较小的边界作业区域,这样定义的区域难以表现出用于评价和分析挖掘机的最佳挖掘性能区。而主挖力臂的大小和三组液压缸最大力臂的配比直接影响着工作装置作业范围和挖掘性能表现。通过引入力臂系数来分析三组液压缸处于主挖力臂段和主要挖掘状态时的作业区域和挖掘机所表现出的挖掘性能,该部分区域也是主挖力臂的最佳挖掘性能区(即主挖区)。

在挖掘机作业范围的研究中,YIN等[1]基于蒙特卡罗方法建立挖掘机工作装置运动学模型获得了整个作业空间,并从各种设计方案中选择出最佳作业空间。在理论挖掘力的研究中,笔者团队提出了以挖掘点为对象反求挖掘姿态的理论挖掘力计算方法[2]。笔者团队又基于实测挖掘阻力特性的研究,发现法向阻力和阻力矩都与切向阻力有密切的关系,从而分析和统计了二者与切向阻力比值(即阻力系数、阻力矩系数)的主值区间,基于此建立了铲斗极限挖掘力模型和斗杆极限挖掘力模型[3-6]。此外,本课题组基于对挖掘阻力方向角和差值角以及铲斗逆角的研究[7],得出了复合挖掘力方向角的范围,从而建立了复合挖掘力求解模型;对理论挖掘力的匹配特性研究[8]得出,复合挖掘力模型应将阻力矩的因素考虑进去才能计算得出复合挖掘力大于斗杆极限挖掘力和铲斗极限挖掘力。故在此基础上提出建立考虑了阻力矩和复合挖掘力方向角的极限复合挖掘力模型[9]。在挖掘性能的研究中,基于传统的挖掘性能图谱分析[10],本课题组提出了挖掘性能图谱叠加分析法[11],但是二种方法均存在以某一挖掘姿态所求解的理论挖掘力来代替最大理论挖掘力的缺点。为此本课题组又提出了基于凸多面体的液压挖掘机综合理论挖掘性能分析方法[12]和挖掘性能工作域图谱分析法[6],前者基于牛顿-欧拉方程建立了考虑地面附着性和整机稳定性的铲斗挖掘能力与液压缸驱动能力的动态关系,给出了挖掘能力多面体和多边形评价体系指标;后者避免了图谱叠加法存在的以某姿态表示挖掘点最大挖掘力的不足。此外,范沁红等[13]研究了挖掘机工作机构尺寸变化对挖掘范围及作业性能指标的影响规律。PALOMBA等[14]提出基于状态估计的方法来确定挖掘过程中土壤与铲斗之间交换的力以及铲斗所累计土壤的载荷。EDWARDS等[15]首次尝试通过考虑由旋转自由悬挂的负载引起的动态力变化来准确模拟挖掘机的稳定性,其结果将作用于改变负载质量、泵的几何形状和转速,以预测各种操作条件下挖掘机的稳定性。RENNER等[16]提出了一种用于连接铲斗的连杆的有效载荷(包括质量)动态参数估计新方法。CHEN等[17]基于离散元-多体动力学的耦合对土-刀具相互作用模型进行标定,以此模拟动态仿真载荷并搭建了硬件闭环试验台。毕秋实等[18]基于离散元-多体动力学联合仿真方法对挖掘阻力数值进行模拟以预测挖掘阻力大小,该模型所计算出的挖掘阻力大小也是侧面反映挖掘力大小的间接体现。DOGRUOZ等[19]研究了刀具钝化对中低强度岩石的各种机械挖掘机挖掘性能的影响情况。近年来也有挖掘机工作装置机构构型的改进[20]和结构拓扑优化[21]的相关研究报道。

本文从挖掘性能入手,为了得到用于评价分析挖掘性能最佳区域(即主挖区),引入力臂系数概念,依据机构传动比和力臂曲线选取力臂系数段,并根据挖掘方式的不同建立主挖力臂配比方案,基于工作域图谱分析法研究作业范围、挖掘力大小和影响挖掘力发挥限制因素,从而分析得出不同挖掘方式的主挖区以及不同主挖力臂配比对挖掘性能的影响规律。

1 力臂配比的主挖区域分析

1.1 力臂系数

1.1.1力臂的计算及其系数的定义

挖掘力的大小计算与各液压缸的作用力臂有直接关系,图1为挖掘机工作装置液压缸对各自转动铰点的力臂注释示意图,动臂液压缸、斗杆液压缸和铲斗液压缸的主动作用力相对各自机构转动铰点A、B的力臂以及Q的当量力臂分别为e1、e2和e3。铲斗机构是六连杆机构,其力臂通过摇杆和连杆传递到铲斗转动铰点Q,其中铲斗液压缸对摇杆LNK的转动铰点N的力臂为eN1,连杆LKL对铰点N的力臂为eN2,连杆LKL对铰点Q的力臂为eQ。

各自机构实时力臂求解的表达式如下:

(1)

eQi=LQLsin∠QLK

其中,i为液压缸伸缩时所处的实时位置;LFC、LDH、LEK分别为动臂液压缸、斗杆液压缸和铲斗液压缸的长度,实测中由位移传感器测得液压缸长度。式(1)中机构间的几何夹角因机构运动而不便测量,可将其转换为与之关联且分别由角度传感器测得的动臂转动夹角θ2、斗杆转角θ3和铲斗转角θ4。因此,如若测得液压缸实时位置和机构转角即可求解实时力臂大小。具体力臂求解公式与机构转角关联的表达式及推导过程见文献[6]。

为了研究不同力臂配比对主挖区界定及其挖掘性能的影响规律,在此引入力臂系数概念,可定义为挖掘机在某时刻挖掘姿态下,工作装置各机构液压缸对其转动铰点的力臂eji与其最大力臂ejmax之比,具体表达式如下:

kj=eji/ejmaxj=1,2,3

(2)

其中,k1、k2、k3分别为动臂缸力臂系数、斗杆缸力臂系数和铲斗缸当量力臂系数(后文简称为动臂、斗杆和铲斗力臂系数)。由于机构最大力臂可由工作装置几何参数计算得出,因此,当给定力臂系数时便可计算出实时力臂大小。k1、k2、k3均取1时即为后文未考虑力臂系数影响最大力臂全区域所表现出的挖掘性能情况,当考虑力臂系数对挖掘性能的影响时,给定相应系数即可。

1.1.2力臂系数的选取

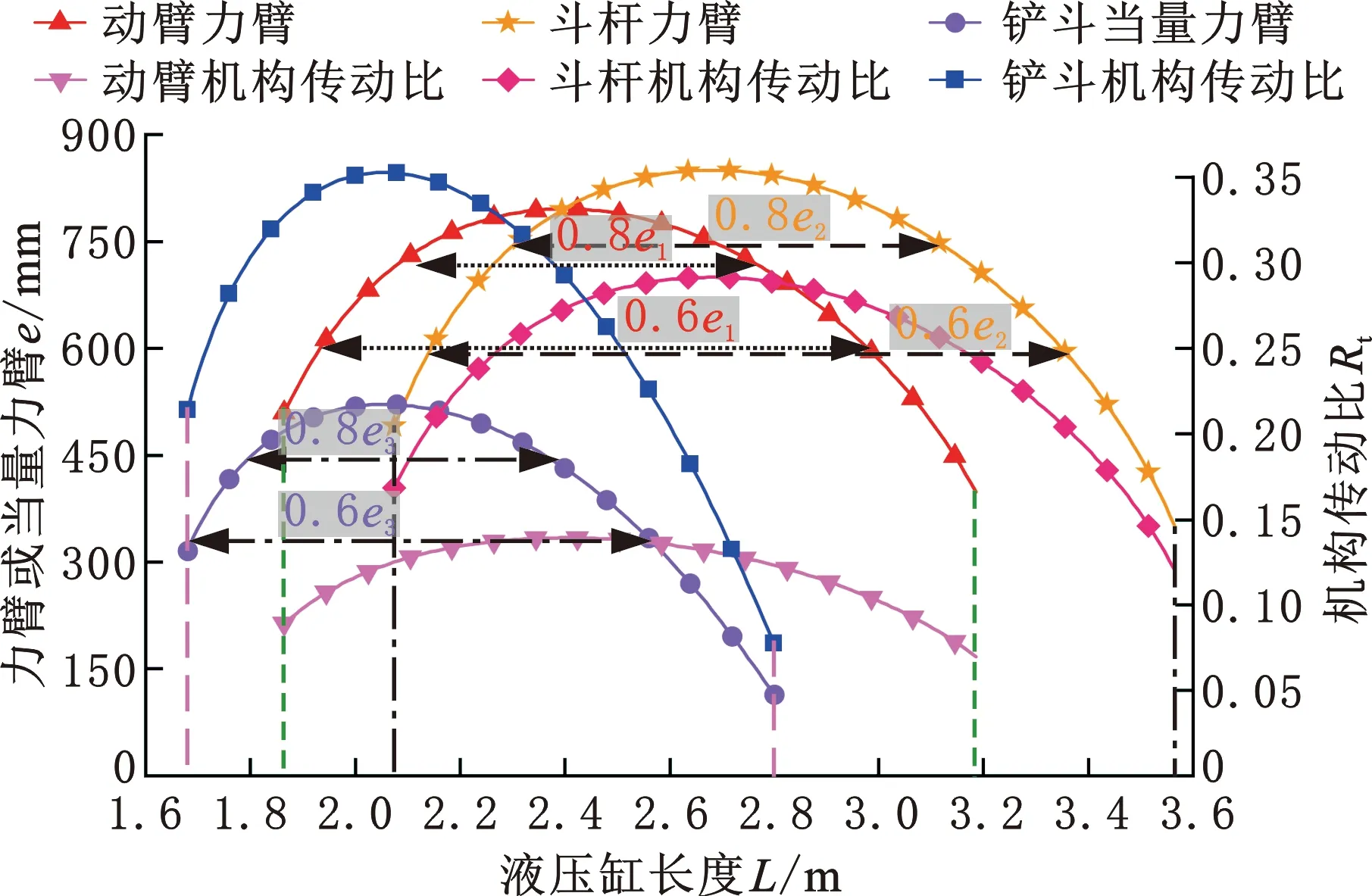

图2为某22 t反铲液压挖掘机工作装置动臂机构、斗杆机构和铲斗机构的力臂曲线和各机构传动比曲线。分析可得:铲斗机构的最大传动比最大,且依次大于斗杆机构最大传动比和动臂机构最大传动比。三者力臂相较而言,斗杆机构的最大力臂最大,且依次大于动臂最大力臂和铲斗最大当量力臂。可见虽然铲斗机构传动比较大,但其主动液压缸产生的力臂却较小,其原因可能是力臂的传递在摇杆和连杆中损失了一部分,其本质是四杆机构的最大传动比要大于六连杆机构的最大传动比。三者机构的传动比和力臂曲线的共性表现为:随着各自液压缸从最短伸至最长的过程,各自力臂值大小均呈现出先增大后减小的趋势且呈山谷状。不同区别在于铲斗的当量力臂曲线和传动比曲线的递增段占比较少,递减段占比更多,而动臂和斗杆的力臂和传动比曲线近似关于最大力臂和最大传动比呈对称分布。单独分析每一个机构传动比和力臂的变化趋势可得,传动比越大,力臂越大,在传动比达到最大时,相应的力臂也达到最大。

图2 某22 t液压挖掘机工作装置各机构力臂及传动比

因挖掘性能的评价应该是主要评价处于挖掘状态时的性能,且在挖掘状态下一般需要克服较大的挖掘阻力,所以需要较大的作业力臂。又因为各液压缸所发挥的工作推力分别作用于各自转动铰点,且对各铰点的力臂和力矩是不一样的,从而合成到铲斗齿尖切削刃J点的挖掘力是不一样的。为反映更贴近真实作业中处于挖掘状态时的挖掘性能及其所作业的主挖区,以及不同力臂的配比对挖掘性能的影响规律,力臂系数的选取应综合考虑以下因素:①考虑更多姿态应处于切削装载阶段和满载转斗阶段;②工作装置各部件应处于能发挥较大力臂阶段从而保证能发挥出较大的挖掘力;③挖掘力臂所处阶段应在整个挖掘轨迹作业中占比较大;④机构的传动比也应处于较大阶段;⑤处于力臂曲线和传动比曲线斜率较大的阶段可以保证液压缸主动作用力得以充分发挥从而可提高发动机的有用功率;⑥盲位和盲角的限制应尽可能减小不可挖掘区域面积。综合考虑上述6个因素,并在满足上述要求的基础上选定动臂力臂段、斗杆力臂段和铲斗当量力臂段均为0.6和0.8以上的力臂段。如图2所示,用短点线标注动臂力臂曲线的0.6e1和0.8e1力臂段(红色),用虚线标注斗杆力臂曲线的0.6e2和0.8e2力臂段(黄橙色),用点划线标注铲斗当量力臂曲线的0.6e3和0.8e3力臂段(紫色)。

1.1.3力臂系数配比方案

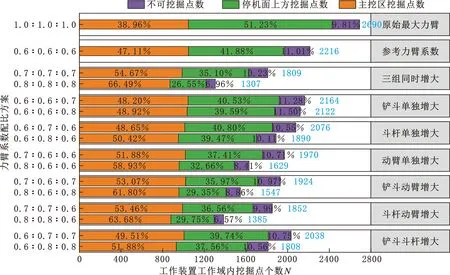

图3所示的柱状图为一组全区域与7组力臂配比组的不同工作域挖掘点占比统计结果,其中X向表示工作装置所在平面的前后方(X>0表示前方),Z向表示工作装置所在平面的上下方(Z>0表示上方)。图4a~图4g为不同力臂配比方案的反铲液压挖掘机以图4h所示的主挖区定义一、不可挖掘区、停机面上方作业区划分的工作域示意图,各部分占比见图3。图3中右侧蓝色数字为每组按照图4h所示的方法统计得到的全区域挖掘点总数,图3中左侧及后文中出现的比例都是指动臂、斗杆、铲斗力臂系数之比。选定未考虑力臂系数影响的全区域作为参照组,选定3组力臂系数均为0.6的配比方案为对照组,后文中所提到的“相比”均是指与对照组相比。再考虑到3组力臂同时增大、铲斗力臂单独增大、斗杆力臂单独增大、动臂力臂单独增大、铲斗和动臂力臂同时增大、斗杆和动臂力臂同时增大以及铲斗和斗杆力臂同时增大的7种情况为实验组,7种情况满足实际中可能出现的挖掘作业方式所引起的力臂变化情况。

图3 不同力臂配比方案各工作域占比统计图

1.2 主挖区

1.2.1主挖区作业域面积

现有主挖区的定义包括多种书籍所提到的图4h所示的主挖区定义二(以高度方向从地面以下0~0.75倍为最大挖掘深度和以水平方向从回转中心向前0.25~0.8倍为最大挖掘半径所定义的主挖区),以及图4h所示的主挖区定义一[6](简单地以停机面向前到最大挖掘半径、向下到最大挖掘深度处所定义的主挖区)。定义一所定义的主挖区也是后文探讨的主挖区。本文以满足实际作业中更多是处于挖掘状态的不同力臂系数配比方案来定义主挖区的作业域范围,其指标要求在作业域内尽可能地使不可挖掘区面积最小,传统主挖区定义二的区域面积最大,停机面上方作业域面积次之,并且在保证总的作业域面积减小量不大的情况下,使得本文以力臂配比方式所定义的主挖区挖掘力性能最佳,后文将对不同配比方案作业域内的挖掘力性能进行探讨,首先探讨其作业域面积和作业位置。

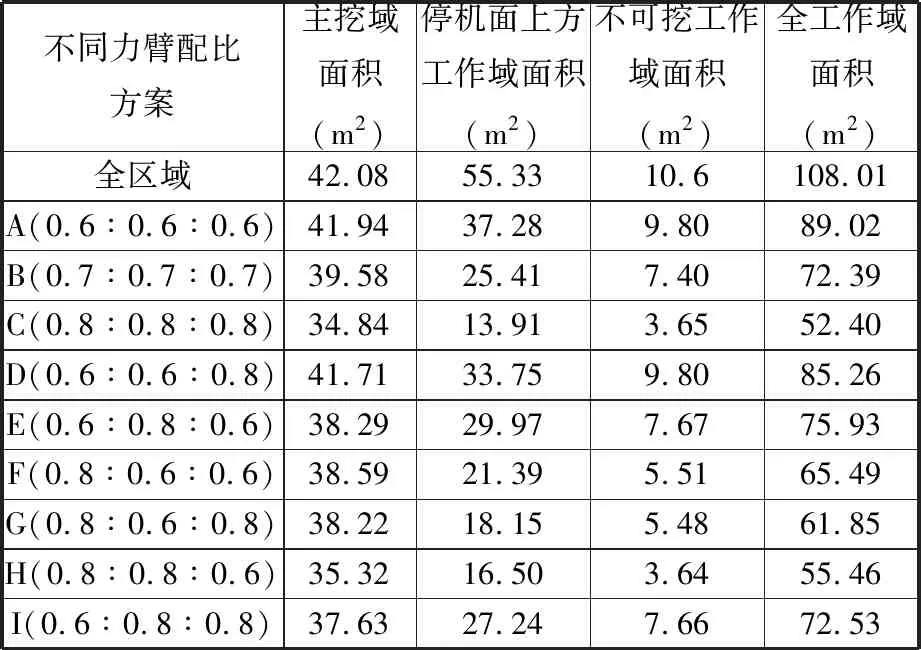

因力臂系数越大挖掘力越大,为兼顾挖掘力性能,表1列出了计算得到的图4中不同配比方案组中最大力臂组合方式下的各区域作业域面积。结合图3、图4和表1综合分析对比可得,增大动臂力臂会提高主挖区的占比但会减小全区域作业域面积以及主挖区面积;单独增大铲斗力臂和斗杆力臂其主挖区占比和全区域作业面积变化不大,并且单独增大斗杆力臂相比增大铲斗力臂对主挖区占比和全区域作业面积的影响较大;同时增大铲斗动臂力臂、斗杆动臂力臂和铲斗斗杆力臂时,主挖区占比最高的是同时增大斗杆动臂力臂,但其全区域作业面积最小;全区域作业面积变化最小的是同时增大铲斗斗杆力臂,但其主挖域占比却不大。

表1 各力臂配比方案中最大力臂组作业域面积

1.2.2主挖区作业域位置

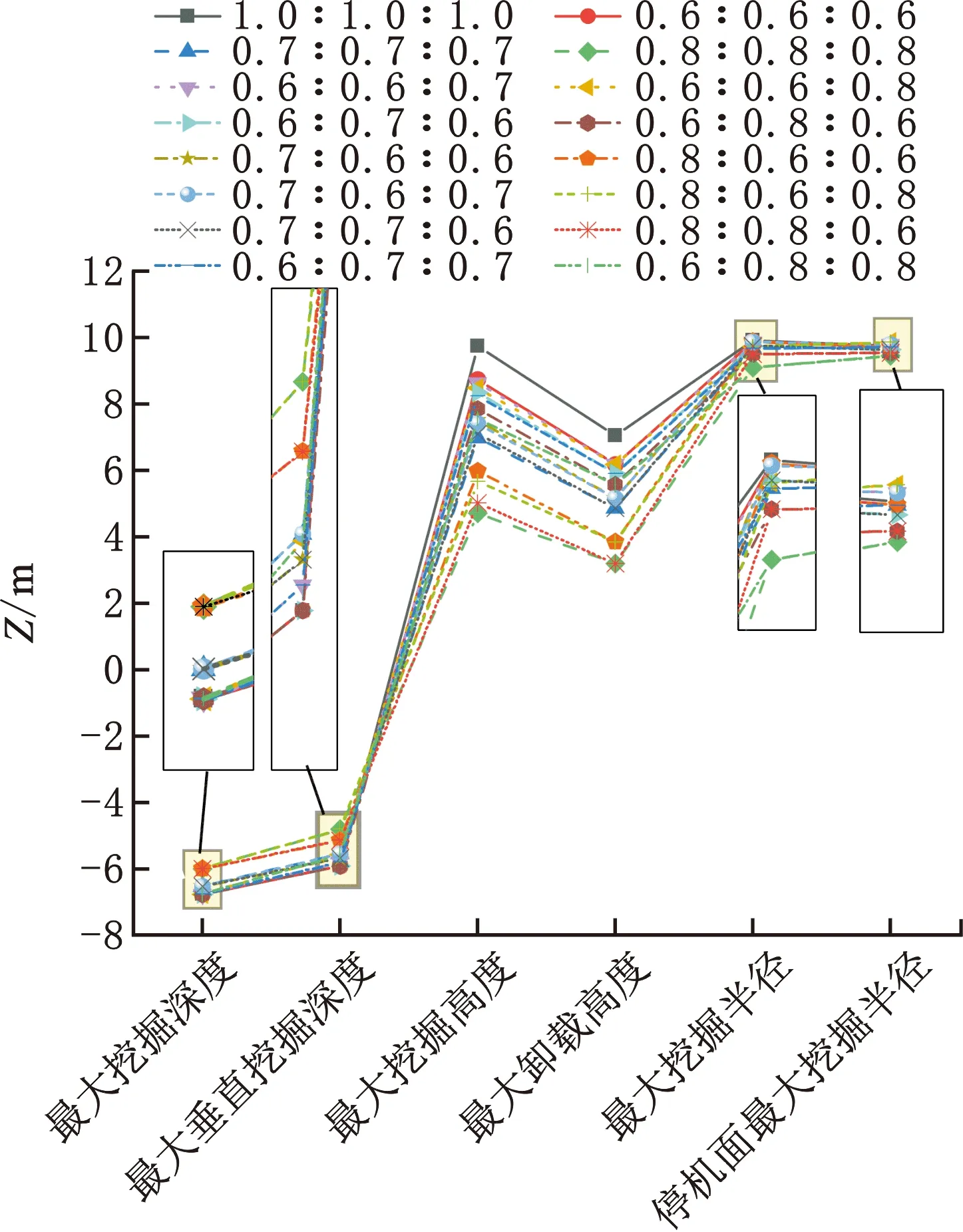

图5~图7为不同力臂配比方案工作装置作业范围对比图,综合对比可得:不同力臂配比方案的共性相较而言,都是对最大挖掘高度和最大卸载高度的影响较大,对其他作业范围参数的影响不大;单独增大铲斗力臂,最大挖掘深度和最大挖掘高度不变,单独增大斗杆力臂,最大挖深和最大垂直挖深不变,单独增大动臂力臂,最大挖掘半径和停机面最大挖掘半径不变,同时增大铲斗动臂力臂、斗杆动臂力臂、铲斗斗杆力臂其作业范围参数均会改变。动臂对其最大挖掘高度和最大卸载高度的影响最大,铲斗和斗杆单独增大力臂对作业范围的影响不大,所以主挖区范围的界定应考虑增大动臂力臂,从而减小挖掘高度以提高主挖区作业域面积占比。

图5 所有力臂配比方案作业范围对比图

图6 三组力臂同时增大作业范围对比图

(a)铲斗力臂单独增大 (b)斗杆力臂单独增大 (c)动臂力臂单独增大

上述分析不同力臂系数配比方案作业域面积和作业范围是为了找到挖掘机挖掘性能较优的主挖区,而非采用图4h所示的两种传统方法定义的主挖区,这样定义的主挖区不利于衡量挖掘机主挖区性能,因为它涵盖了所有作业状态而非是主要处于挖掘状态下的挖掘性能,而且该主挖区未考虑停机面以上的挖掘作业,实际中作业对象更多的是停机面前挖取物料作业和停机面以下的挖坑作业。所以不同主挖力臂的配比为主挖区定义提供依据,而不同的作业域面积和作业范围参数的研究将对定义主挖区提供一个指标。接下来分析不同力臂配比方案作业域内理论挖掘力大小和影响理论挖掘力发挥的限制因素情况,以此提供定义主挖区的另一个指标。

2 力臂配比的铲斗挖掘性能分析

为了研究并找出影响理论挖掘力发挥的限制因素,不同挖掘方式、挖掘点的理论挖掘力限制因素有何不同,以及在整个作业域内挖掘力的限制因素有何分布规律,基于工作域图谱分析法[6]求得给定挖掘点的理论挖掘力及其影响挖掘力发挥的限制因素,并将挖掘点取得足够密以形成面域而均布整个作业域,统计各限制因素在工作域内的占比,并绘制出挖掘力及其限制因素图谱。

2.1 全区域铲斗挖掘性能分析

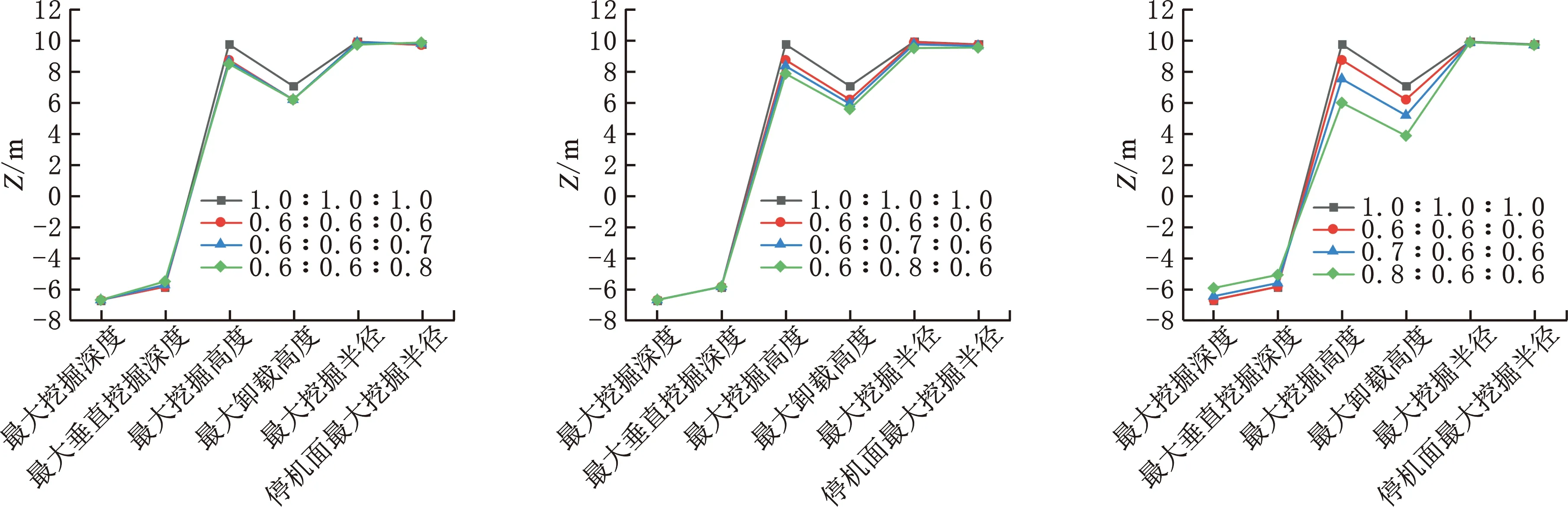

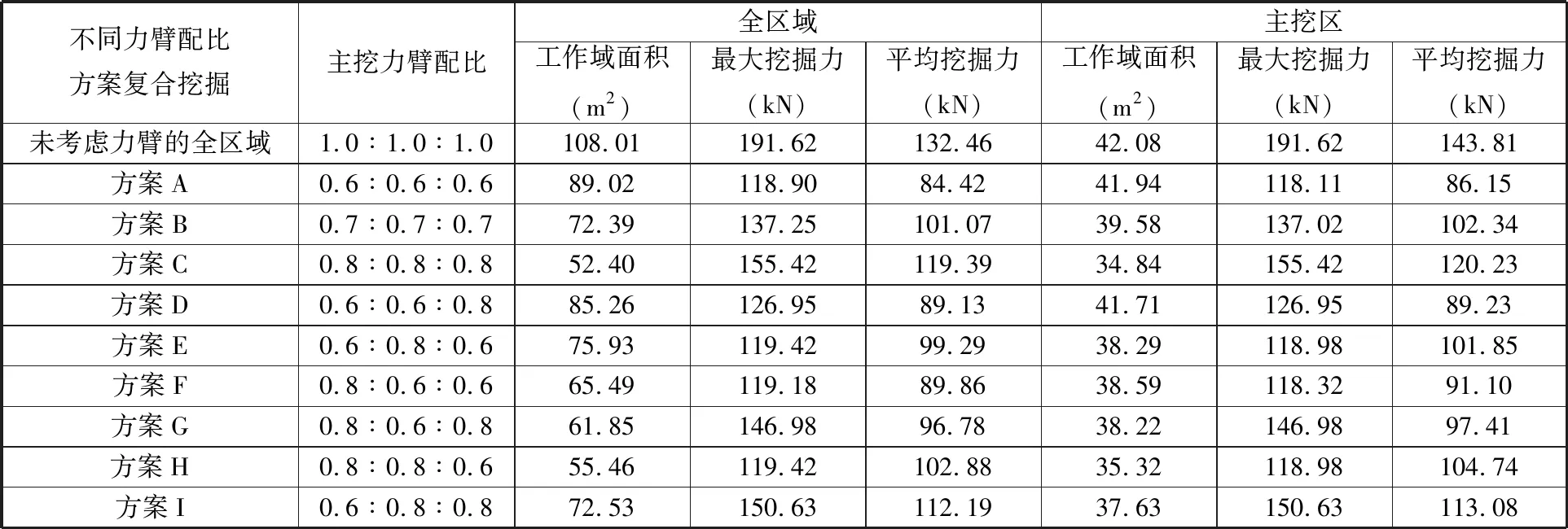

图8所示为基于铲斗极限挖掘力模型和工作域图谱分析法所求解的全区域,即力臂系数为1∶1∶1的铲斗极限挖掘力及其限制因素的作业域图谱,其具体挖掘力值和限制因素占比统计分别见表2和表3。

表2 不同力臂配比方案铲斗极限挖掘力结果统计

表3 不同力臂配比方案铲斗极限挖掘力限制因素统计结果

图8 全区域铲斗极限挖掘力及其限制因素图谱

分析可得该22 t反铲液压挖掘机在铲斗缸充分发挥的所占区域内挖掘力均有不错的表现,其挖掘力值均大于126 kN,且铲斗充分发挥比例为49.53%;在其他限制因素占比区域内挖掘力相对较小。在斗杆缸大腔闭锁的限制下挖掘力的性能较差。在整个工作域内挖掘力平均值为121.14 kN,而传统方法定义的主挖区内平均挖掘力为127.14 kN,最大挖掘力为148.57 kN。所以该机型的全区域铲斗极限挖掘力性能与传统定义一的主挖区内挖掘力性能较为相近,但靠近机身处和最大挖掘包络边界处铲斗挖掘力较小,且在整个作业域内该机型出现最大挖掘力的区域是在停机面以上的挖高作业区域,而非传统意义上的主挖区内,即现有主挖区对挖掘性能最佳区域的表征不够准确。

2.2 不同力臂配比铲斗挖掘性能分析

图9为不同力臂配比方案铲斗极限挖掘力工作域的挖掘力大小分布图,其挖掘力大小统计结果见表2;图10为不同力臂配比下影响挖掘力发挥的限制因素分布图,其结果统计见表3。对于方案A,其挖掘力分布规律、挖掘力限制因素分布规律与全区域情况较为相似,挖掘力性能最优处也位于挖高区域内,只是挖掘力值有着相近比例的减小,挖掘力限制因素与全区域相比变化不大。对比方案A、B、C可得,随着三组力臂系数的增大,铲斗最大挖掘力和平均挖掘力均有增大,并且出现最大挖掘力的区域所在位置也随之下降。对于限制因素,铲斗缸充分发挥比例均有相应幅度的增大,斗杆缸大腔闭锁限制比例有所下降。

(a)方案A (b)方案B (c)方案C

(a)方案A (b)方案B (c)方案C

与对照组相比,方案D(即单独增大铲斗力臂)的挖掘力性能最佳区趋近于挖掘区域中部且挖掘力达到最大,挖掘性能最佳区为所形成的月牙状区域。对于方案D限制因素,铲斗缸充分发挥比例大幅降低,而斗杆缸大腔闭锁限制比例大幅增大,其余限制比例变化不大。与对照组相比,方案E(即单独增大斗杆力臂)的最大挖掘力几乎不变,但其平均挖掘力有明显增大。对于方案E限制因素,铲斗缸充分发挥比例高达83.42%,斗杆缸大腔闭锁限制比例也降至了最低的4.71%,只是动臂缸小腔闭锁限制比例增至10.78%。对于方案F(即单独增大动臂力臂),其最大挖掘力和平均挖掘力变化不大,其各项限制因素占比相比对照组也变化不大,只是挖掘性能最佳区域向着主挖区下移。

对于方案G(即同时增大铲斗动臂力臂),其最大挖掘力和平均挖掘力均有增大,其铲斗缸充分发挥比例大幅降低,斗杆缸闭锁限制比例有所增大。对于方案H(即同时增大动臂斗杆力臂),其最大挖掘力几乎不变,平均挖掘力有所增大,铲斗缸充分发挥比例大幅增大,斗杆缸大腔闭锁限制比例降低至7.41%。对于方案I(即同时增大铲斗斗杆力臂),其最大挖掘力和平均挖掘力均有增大,且铲斗缸充分发挥比例变化不大,斗杆缸闭锁限制比例有所降低,而动臂缸小腔闭锁限制比例增大至10.40%。

上述分析可得,对于铲斗挖掘方式,增大铲斗力臂会使得其平均挖掘力和最大挖掘力有所增大,而增大动臂和斗杆力臂对其最大挖掘力几乎无影响,平均挖掘力有小幅增大。增大铲斗力臂使得其铲斗缸充分发挥比例大幅降低,而相应的斗杆缸大腔闭锁限制比例有所增大,挖掘力性能最佳区向挖掘图谱中部移动。同时增大铲斗斗杆力臂时,其最大挖掘力和平均挖掘力为方案组中最优,且铲斗充分发挥比例影响很小,其闭锁限制主要由斗杆缸大腔闭锁限制和小部分动臂缸小腔闭锁限制组成。由此可见对于铲斗挖掘方式应增大铲斗斗杆力臂,这样其铲斗缸充分发挥比例会较高,闭锁限制比中液压缸也参与其作业,使得整体稳定性较好,并且挖掘力有着不错的表现,所以应将0.6∶0.8∶0.8的力臂配比所形成的作业域作为铲斗挖掘方式的主挖区。

3 力臂配比的斗杆挖掘性能分析

3.1 全区域斗杆挖掘性能分析

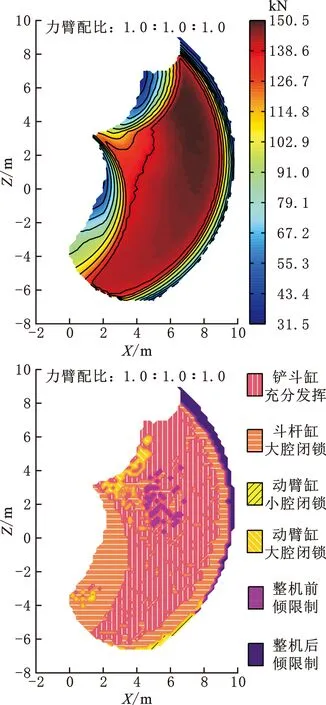

图11所示为基于斗杆极限挖掘力模型和工作域图谱分析法所求解得到的全区域,即力臂系数为1∶1∶1的斗杆极限挖掘力及其限制因素的作业域图谱,其具体挖掘力值和限制因素占比统计分别见表4和表5。

表4 不同力臂配比方案斗杆极限挖掘力结果统计

表5 不同力臂配比方案斗杆极限挖掘力限制因素统计结果

图11 全区域斗杆极限挖掘力及其限制因素图谱

分析可得该22 t反铲液压挖掘机的斗杆挖掘力性能最佳区域占比小于铲斗挖掘力性能最佳区域。斗杆挖掘方式限制因素的斗杆缸充分发挥比例高达73.40%,动臂缸小腔闭锁限制占比较小集中在包络区边界挖坑作业区,而整机后倾限制占比次之集中在包络区边界的挖高作业区。由挖掘力值图谱可得,大部分斗杆缸充分发挥所在区域,挖掘力均有着不错的性能表现。斗杆挖掘方式主挖区的平均挖掘力要大于全区域的平均挖掘力,而全区域的最大挖掘力要大于主挖区的最大挖掘力。该挖掘力性能最佳区域为中部所形成的月牙状区域,且挖掘力均大于120 kN。由此可见,若以传统方法定义主挖区则未能涵盖斗杆挖掘性能最佳区。

3.2 不同力臂配比斗杆挖掘性能分析

图12为不同力臂配比方案斗杆极限挖掘力工作域的挖掘力大小分布图,其挖掘力大小统计结果见表4;图13为不同力臂配比下影响挖掘力发挥的限制因素分布图,其结果统计见表5。对于方案A,其挖掘力的分布规律与全区域的情况相似,只是挖掘性能最佳区域向挖高作业区域移动。随着力臂系数的增大,对于方案B、C,其最大挖掘力和平均挖掘力也随之增大,全区域的最大挖掘力大于主挖区的的最大挖掘力,而主挖区的平均挖掘力大于全区域的平均挖掘力。对于限制因素,随着力臂系数的增大,斗杆缸充分发挥比例也相应增大,动臂缸小腔闭锁限制比例随之减小,而整机后倾限制比例变化不大。

(a)方案A (b)方案B (c)方案C

(a)方案A (b)方案B (c)方案C

对于方案D(即只增大铲斗力臂),其最大挖掘力和平均挖掘力几乎不变并且分布规律也与对照组相近。且与对照组相比,斗杆缸充分发挥比例略有增大,动臂缸小腔闭锁限制比例些许减小。对于方案E(即只增大斗杆力臂),其最大挖掘力和平均挖掘力显著增大,相比对照组最大挖掘力增大了28.83%,其限制因素斗杆缸充分发挥比例有明显降低,动臂缸小腔闭锁限制比例明显增大,此时会出现斗杆缸大腔闭锁,但占比很小。对于方案F(即只增大动臂力臂),其最大挖掘力和平均挖掘力均未有变化,而其斗杆缸充分发挥占比高达97.45%,整机后倾限制比例很小,可见增大动臂力臂会显著增大其斗杆缸充分发挥占比。

对于方案G(即同时增大铲斗动臂力臂),其最大挖掘力反而略有减小,平均挖掘力几乎不变,而其限制因素的斗杆缸充分发挥占比达到所有方案组中的最大,整机后倾限制占比很小。对于方案H(即同时增大动臂斗杆力臂),其最大挖掘力和平均挖掘力有显著增大,且平均挖掘力为全区域和主挖区的最佳,其限制因素的斗杆缸充分发挥占比和动臂缸小腔闭锁限制占比略有降低,铲斗缸大腔闭锁限制占比有些许增大。对于方案I(即同时增大铲斗斗杆力臂),其最大挖掘力达到了所有方案组中的最大,平均挖掘力也接近最大,其限制因素的斗杆缸充分发挥占比降至最低的75.54%,动臂缸小腔闭锁限制占比增大至24.46%。

上述分析可得,对于斗杆挖掘方式,增大其铲斗力臂对其挖掘力无影响,但会使得斗杆缸充分发挥比例有所增大;增大动臂力臂会使得最大挖掘力略有减小,同样会使得斗杆缸充分发挥比例大幅增大,进而发动机功率增大,但未能增大其挖掘力。单独增大斗杆力臂会使得其挖掘力增大,而充分发挥比例占比减小。对于同时增大动臂斗杆力臂和铲斗斗杆力臂,二者具有相似的作用,相较而言在最大挖掘力和平均挖掘力相近的情况下,增大动臂斗杆力臂会使得斗杆缸充分发挥比例增大。所以,在全区域和主挖区最大挖掘力和平均挖掘力相近的提前下,只增大斗杆力臂其充分发挥占比最小,相应的铲斗缸大腔闭锁和动臂缸小腔闭锁均会参与作业。结合表1中各作业区面积可得,对于斗杆挖掘方式,应只增大斗杆力臂而减小铲斗和动臂力臂,从而使得在主挖区具有较大面积的条件下,挖掘力性能达到最佳,即将0.6∶0.8∶0.6的力臂配比所形成的作业域作为斗杆挖掘方式的主挖区。

4 力臂配比的复合挖掘性能分析

4.1 全区域复合挖掘性能分析

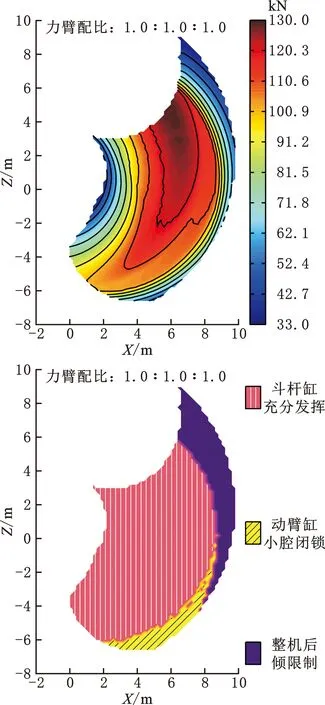

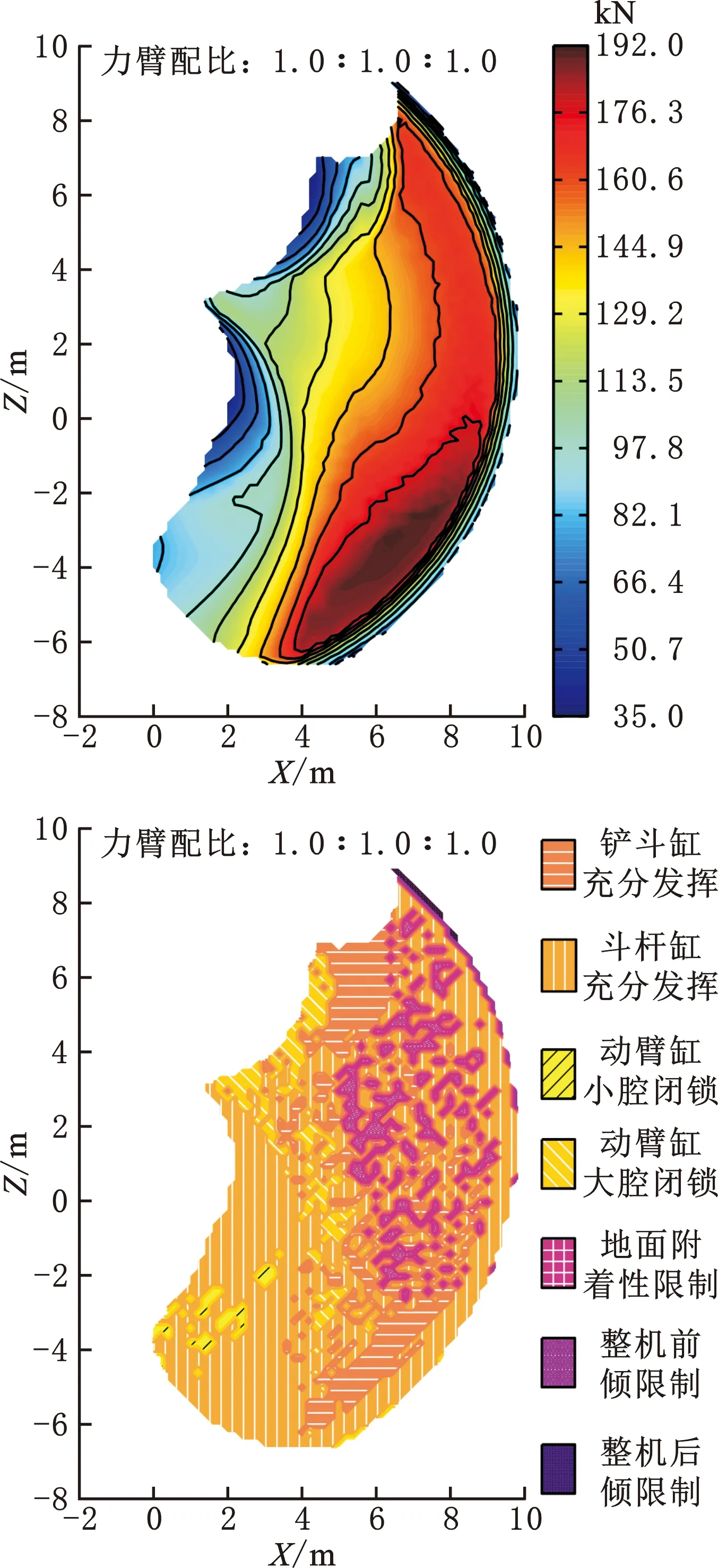

图14所示为基于极限复合挖掘力模型和工作域图谱分析法所求解得到的全区域,即力臂系数为1∶1∶1的极限复合挖掘力和其限制因素的作业域图谱,其具体挖掘力值和限制因素占比统计分别见表6和表7。

表6 不同力臂配比方案极限复合挖掘力结果统计

表7 不同力臂配比方案极限复合挖掘力限制因素统计结果

图14 全区域极限复合挖掘力及其限制因素图谱

分析可得该22 t反铲液压挖掘机复合挖掘力性能明显要优于单缸挖掘的铲斗和斗杆的挖掘力性能,其全区域和主挖区的最大挖掘力和平均挖掘力均要优于单缸挖掘方式,并且挖掘力限制因素也比较均衡,各工作液压缸均需参与作业,且斗杆缸充分发挥比例大于铲斗缸充分发挥比例。整体而言,挖掘力较大区域大部分主要由铲斗缸充分发挥、斗杆缸充分发挥和少部分的地面附着性所限制。挖掘力图谱挖掘性能的最佳区为主挖区的椭圆状挖坑作业区域,该区域的挖掘力均大于176 kN,所以其主挖区的界定更多要考虑挖坑作业工况。

4.2 不同力臂配比复合挖掘性能分析

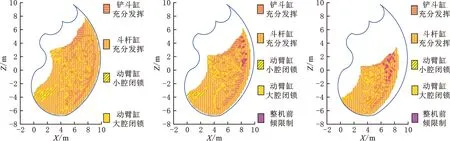

图15为不同力臂配比方案极限复合挖掘力工作域的挖掘力大小分布图,其挖掘力大小统计结果见表6;图16为不同力臂配比影响挖掘力发挥的限制因素分布图,其结果统计见表7。对于方案A,其复合挖掘力相比全区域的分布规律有所差异,其挖掘力较大区域集中在靠近包络区边界所形成的月牙状区,该部分区域对应的限制因素为铲斗缸充分发挥所形成的月牙状区域。随着力臂系数的增大,对于方案B、C,其最大挖掘力和平均挖掘力也随之增大,挖掘力性能最佳区域逐步向挖坑作业包络边界处下移,其限制因素占比变化均不大。

(a)方案A (b)方案B (c)方案C

(a)方案A (b)方案B (c)方案C

对于方案D(即只增大铲斗力臂),其最大挖掘力有明显增大,而平均挖掘力增幅不大,并且挖掘力性能最佳区略有上移;其限制因素的铲斗缸充分发挥占比降至最低6.31%,而斗杆缸充分发挥比占比增至最大80.55%,其余限制占比变化不大。对于方案E(即只增大斗杆力臂),其最大挖掘力未有明显变化,而平均挖掘力有显著增大,并且挖掘力性能最佳区域所占的面积比例有所增大。可见,增大铲斗力臂主要会使得最大挖掘力增大,增大斗杆力臂会使得平均挖掘力增大,且铲斗缸充分发挥占比会显著增大,斗杆缸充分发挥占比会大幅降低,其余限制比变化很小,并且在铲斗缸充分发挥比所在区为挖掘力性能最佳区域。对于方案F(即只增大动臂力臂),其最大挖掘力几乎未变,平均挖掘力有些许增大,挖掘力性能最佳区域面积有所增大;其限制因素的铲斗缸充分发挥占比有所增大,斗杆缸充分发挥占比有所减小,挖掘力性能最佳区对应于铲斗缸充分发挥所在区。

对于方案G(即同时增大铲斗动臂力臂),其最大挖掘力和平均挖掘力均有明显增大,其限制因素的铲斗缸充分发挥占比降至12.66%,斗杆缸充分发挥占比增大至69.96%,此时动臂缸大腔闭锁限制占比增至12.10%。对于方案H(即同时增大动臂斗杆力臂),其最大挖掘力几乎不变,而平均挖掘力有大幅增大;其限制因素的铲斗缸充分发挥占比达到最大61.43%,斗杆缸充分发挥占比也降至最低的32.29%,并且铲斗缸充分发挥所在区为挖掘力性能最佳区。对于方案I(即同时增大铲斗斗杆力臂),其最大挖掘力和平均挖掘力均有不错的性能表现,分别略小于同时增大三组力臂的方案C对应的最大挖掘力和平均挖掘力;其限制因素的铲斗缸充分发挥占比17.81%,斗杆缸充分发挥占比71.42%,与方案C相比,二者之和略大。当二者之和越小且发挥挖掘力越大时,可有效地节约发动机有用功率。

上述分析可得,对于复合挖掘方式,增大铲斗力臂使得最大挖掘力和平均挖掘力有所增大;增大斗杆力臂对最大挖掘力无影响,但平均挖掘力有所增大,即最佳挖掘性能区面积增大。二者相比,增大斗杆力臂对其铲斗缸发挥占比影响较大,增大铲斗力臂对其斗杆缸发挥占比影响很小。所以,斗杆缸力臂对其平均挖掘力和铲斗缸发挥占比影响较大;铲斗缸力臂对其最大挖掘力影响较大。对于作业域面积的减小,停机面上方增大铲斗缸力臂对其影响较大;而停机面下方增大斗杆缸力臂对其影响较大。所以,同时增大铲斗斗杆力臂、减小动臂力臂会使得在作业域面积损失不大的情况下,最大挖掘力和平均挖掘力均有不错的性能表现,所以将力臂系数之比为0.6∶0.8∶0.8所形成的作业域作为复合挖掘方式最佳的主挖区。

综上所述,综合分析各配比方案的挖掘力图谱和影响挖掘力发挥的限制因素图谱可得,若考虑优化动臂、斗杆和铲斗的最大力臂匹配时:对铲斗挖掘方式和复合挖掘方式应减小动臂力臂,同时增大铲斗和斗杆力臂,有利于在作业域面积尤其是传统主挖区面积损失不大的情况下,增大其作业域内最大挖掘力和平均挖掘力,并且有利于主动作业液压缸的有效充分发挥与其余闭锁限制占比的均衡参与;对于斗杆挖掘方式,只需考虑在保持铲斗和动臂力臂不变,单独增大斗杆力臂即在作业域面积损失不大的情况下,增大其作业域内最大挖掘力和平均挖掘力,并且斗杆缸充分发挥比例还有所降低,有利于液压系统功率的有效节能。

5 结论

(1)对于铲斗挖掘方式,增大动臂或斗杆力臂对其挖掘力影响很小,但后者会使得铲斗缸发挥比例大幅提高。增大铲斗力臂会使得最大挖掘力和平均挖掘力均有明显增大。所以,将减小动臂力臂、增大铲斗和斗杆力臂的0.6∶0.8∶0.8力臂系数配比所形成的作业域作为铲斗主挖区。该区域不仅保证挖掘力大小,而且三组液压缸系统有着合理分配利用。

(2)对于斗杆挖掘方式,增大铲斗力臂对挖掘力影响很小,增大动臂力臂会使得挖掘力略有减小,但斗杆缸发挥比例却很高。同时增大动臂斗杆力臂和铲斗斗杆力臂,与只增大斗杆力臂相比,后者斗杆缸发挥比例更小,且挖掘力相近情况下作业域面积较大。所以,将只增大斗杆力臂的0.6∶0.8∶0.6力臂系数配比所形成的作业域作为斗杆主挖区。该区域在发挥同样挖掘力的情况下,有利于降低液压系统能耗。

(3)对于复合挖掘方式,增大铲斗力臂有利于增大最大挖掘力,增大斗杆力臂有利于增大平均挖掘力。增大某作业缸力臂会使得其充分发挥比例降低,而另一作业缸充分发挥比例增大。增大动臂力臂会增大铲斗缸发挥比例而降低斗杆缸发挥比例。所以,将减小动臂力臂而增大铲斗和斗杆力臂的0.6∶0.8∶0.8力臂系数配比所形成的作业域作为复合挖掘主挖区。该区域斗杆缸发挥比大于铲斗缸发挥比例,有利于当继续增大铲斗缸发挥比例时发挥出更大的挖掘力。