面向异质集成应用的BCB 通孔刻蚀研究

许理达,戴家赟,孔月婵,王 元

(南京电子器件研究所,江苏南京 210016)

近年来,随着微电子技术的迅速发展,异质集成技术成为了后摩尔时代突破器件性能的解决方案之一。硅基异质集成Ⅲ-Ⅴ族工艺能够把Si CMOS 工艺高良率、高集成度的特点与化合物半导体优异的射频性能相结合,实现两者优势的互补[1]。例如将InP HBT 和Si CMOS 集成起来,能够兼具高频高速和高集成度等优势[2]。其中,外延层转移技术作为异质集成工艺中的一种技术途径,一直以来受到广泛关注[3]。外延层转移异质集成技术是通过剥离转移的方法,将InP HBT 等化合物半导体外延层从原始衬底剥离,并键合转移到Si CMOS 衬底上[4]。BCB(苯并环丁烯)是InP HBT 工艺中广泛使用的台面钝化材料[5-6],同时BCB也是一种常用的键合介质,因此适宜使用在InP HBT材料与Si CMOS 的异质集成环境中[7-8]。但是由于BCB 的电绝缘特性,在实现了化合物半导体外延层的转移后,还需要通过BCB 通孔实现InP HBT 器件与Si CMOS 器件之间的信号垂直互连。

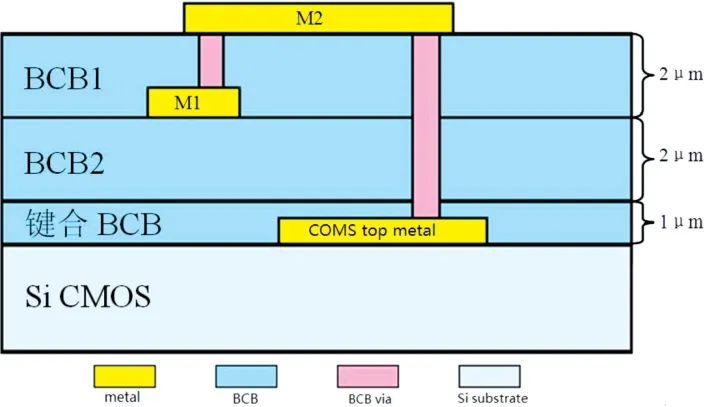

如图1 所示,对于两层金属的InP HBT 来说,分割成岛状的InP HBT 管芯被2 μm 厚的BCB1 介质层包裹,M1 层金属下同样覆盖有约2 μm 厚的BCB2 介质层,最上面是M2 层金属。然后上述结构从原始InP衬底剥离,通过BCB 键合转移到目标Si CMOS 衬底上,考虑到Si CMOS 表面的起伏,常用的键合BCB层约1 μm 厚。即需要通过深度约5 μm 厚的BCB 介质实现InP M2 金属与CMOS 顶层金属间的互连。

图1 外延层转移工艺互连结构示意图Fig.1 Schematic diagram of the epitaxial layer transfer process structure

刻蚀通孔的制备需要保证不对后续异质集成工艺以及集成器件性能产生影响。相比于常规InP 器件中单个薄层BCB 介质的通孔刻蚀,本文中跨越多层BCB介质的通孔刻蚀对刻蚀的效率和刻蚀孔的形貌都提出了更高的要求。即在获得高密度小尺寸BCB 通孔的同时,还应当保证BCB 通孔之间的有效隔离。针对上述工艺需求,本文重点研究了面向异质集成应用的BCB深孔刻蚀工艺,系统地分析了射频功率、腔室压强和刻蚀气体成分比等参数对刻蚀速率和刻蚀形貌的影响。通过优化工艺条件实现了侧壁光滑、垂直度高、深宽比约为1 :1、刻蚀孔深度约5 μm 的通孔刻蚀,所获得的优化刻蚀工艺参数可作为类似通孔刻蚀和集成互连工艺的参考。

1 实验过程

由于BCB 的化学性质很稳定,一般无法通过湿法腐蚀实现高质量BCB 通孔结构的制备,因此本文采用具有高刻蚀效率、高各向异性以及高控制精度的ICP干法刻蚀技术来制备BCB 通孔。刻蚀掩膜的选择将会影响整个集成工艺方案的设计。尽管使用氮化硅或氧化硅之类的电介质或者铝、镍等金属硬掩模能更容易得到高垂直度的通孔,但是使用这类硬掩模也有不利于后续集成工艺的风险,其存在的风险如下:

(a)大面积金属掩膜刻蚀对腔室的污染较为严重,无法重复多次刻蚀工艺。

(b)硬掩膜去除工艺存在工艺不兼容问题,例如用于去除金属掩模的酸或碱,或者用于去除氧化硅等电介质掩模的氢氟酸通常会对其掩盖的BCB 产生影响。

(c)硬掩膜的去除更加困难,残留的硬掩膜可能影响集成器件的性能。

有鉴于此,为了不在集成工艺过程中影响器件性能,本文实验优先选择了光刻胶作为BCB 刻蚀的软掩膜。为了更好地表征刻蚀效果,在4 英寸的氧化硅上先后沉积了20 nm 钛(Ti),300 nm 金(Au)和10 nm钛(Ti)的多层金属结构。其中,最底部的Ti 充当了衬底材料和Au 之间的粘合层,Au 可作为BCB 刻蚀的停止层。同时,ICP 刻蚀工艺能刻蚀表层Ti 层,从而暴露底层Au 停止层,两者明显的颜色差异有利于在显微镜下对刻蚀结果镜检分析,从而监控整个刻蚀工艺过程。多层金属制备完成后,先后旋涂AP3000 粘附剂以及约2.5 μm 厚的BCB,在110 ℃下烘120 s 后,在通有氮气的烘箱中于250 ℃固化60 min。上述步骤完成两次后,在已经固化好的BCB 表面旋涂8 μm 的AZ4562 光刻胶,通过ASML 步进式光刻机完成掩膜的图形化过程。然后使用NE550 ICP 等离子体刻蚀机对BCB 进行干法刻蚀。刻蚀完成后,将实验载片置于丙酮、酒精等清洗溶液中超声10 min,再置于NMP 与EKC830 的混合溶液中于60 ℃水浴30 min,将其表面的光刻胶和刻蚀残留去除干净。最后使用台阶仪进行BCB 刻蚀深度的测量,并借助扫描电子显微镜(SEM)对刻蚀孔形貌进行精确分析。

2 结果与分析

在BCB 通孔刻蚀过程中会遇到一系列的问题,例如BCB 通孔侧壁和底部的刻蚀生成物、BCB 通孔的垂直度等问题。结合国内外的研究成果,很多相关的实验都使用含氟自由基的气体混合物作为BCB 的刻蚀气体,例如CF4,SF6和NF3等与O2的混合气体[9-13]。在本实验中,选择SF6和O2作为主要刻蚀气体,在固定刻蚀气体流量为50 mL/min 的条件下,分析并讨论了射频功率、偏置功率、腔室压强和刻蚀气体成分比等工艺参数对刻蚀速率、刻蚀通孔沉积物以及刻蚀通孔垂直度的影响。

2.1 BCB 通孔刻蚀速率的影响

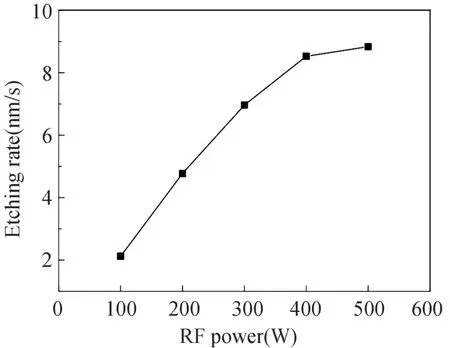

图2 表示在偏置功率20 W,腔室压强1 Pa,SF6与O2体积比为3 :2 的条件下,刻蚀速率随射频功率的变化曲线。结果显示当射频功率在100~300 W 区间内时,刻蚀气体速率与射频功率成正相关性。随着射频功率由100 W 上升至300 W,更多的等离子体被激发,腔室内刻蚀粒子密度上升并与样品表面充分接触,刻蚀速率由2.1 nm/s 上升至6.9 nm/s。而当射频功率大于300 W 后,刻蚀速率的提升呈变缓趋势。此时腔室内的气体将趋于完全电离,刻蚀粒子产量将逐渐逼近饱和。随着参与刻蚀反应的粒子与表面充分接触,刻蚀粒子消耗的速率也会接近饱和,从而使得参与刻蚀的粒子总量趋于动态平衡,刻蚀速率增长趋于缓慢。

图2 刻蚀速率随射频功率变化曲线Fig.2 Etching rate versus RF power

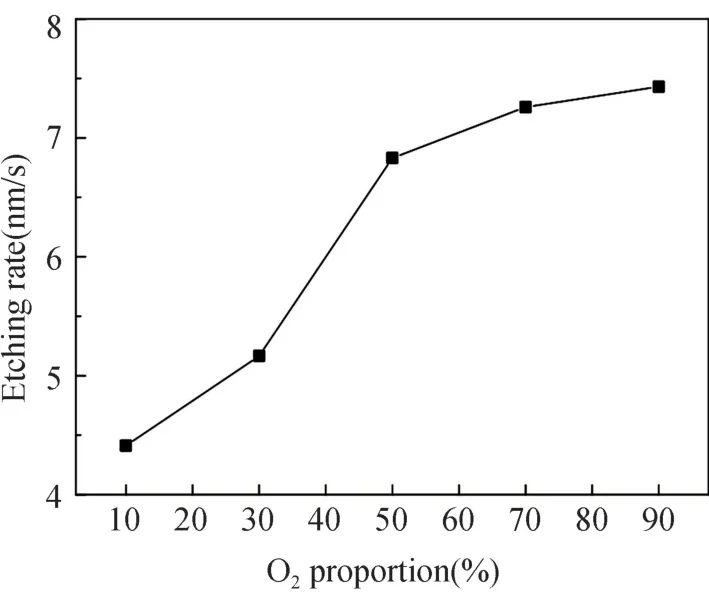

图3 表示在射频功率为300 W,偏置功率20 W,腔室压强1 Pa 的条件下,刻蚀速率随刻蚀气体体积比变化的曲线。结果显示刻蚀速率随O2体积分数增加而逐渐上升。在O2体积分数小于30%时,刻蚀速率较为缓慢。这是由于BCB 的分子链中包含碳氢化合物,在与氟离子发生刻蚀反应后容易在BCB 表面产生碳氟聚合物,阻挡了BCB 刻蚀表面与刻蚀粒子的充分接触,从而影响了刻蚀速率。随着O2体积分数从30%提升至70%,刻蚀速率大幅上升,此时较高的氧离子含量有助于将刻蚀过程中产生的碳基和氟基刻蚀生成物转化为易挥发的CO、CO2和COF2等气体产物,使得刻蚀粒子能与刻蚀表面充分接触,从而提高了刻蚀速率。然而,当O2体积分数继续提高至70%以上时,刻蚀速率的增长变得缓慢。此时过多的氧离子浓度会导致刻蚀表面产生不易去除的硅基刻蚀生成物SiOn,产生微掩膜效应,从而抑制了刻蚀速率的增长变化。

图3 刻蚀速率随O2体积分数变化曲线Fig.3 Etching rate versus O2volume fraction

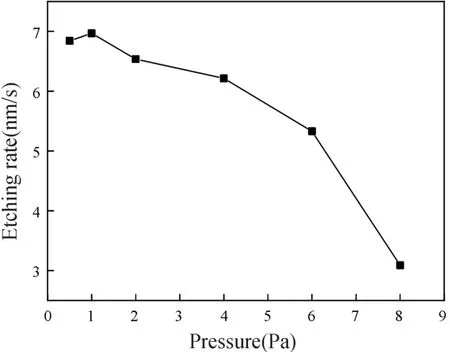

由图4 可知,在射频功率300 W,偏置功率20 W,SF6与O2体积比为3 :2 的条件下,当腔室压强在1~2 Pa 时,BCB 刻蚀速率变化并不明显,而当腔室压强增加至2 Pa 以上时,刻蚀速率开始呈下降趋势。这是由于在低气压的条件下,刻蚀粒子的平均自由程较长,物理轰击作用和刻蚀方向性也相对较强,因而刻蚀速率相对较高。而在腔室压强较高时,刻蚀粒子之间的碰撞导致其携带的能量损失,令刻蚀粒子的平均自由程相对减少,方向性变差,从而导致蚀刻速率降低。

图4 刻蚀速率随腔室压强的变化曲线Fig.4 Etching rate versus pressure

2.2 BCB 通孔刻蚀沉积物的影响

刻蚀通孔的洁净程度对于集成工艺至关重要,有额外残留物的刻蚀表面可能会对器件后续的互连工艺产生不利影响,导致集成器件的性能失效。在ICP 刻蚀BCB 的工艺过程中,可能存在的微掩膜效应和聚合物反应会导致通孔侧壁和底部沉积形貌粗糙的硅基和碳基生成物。通孔底部不充分的刻蚀反应导致的刻蚀物残留会增大互连电阻,甚至引发断路。为了得到侧壁光滑、底部无残留的刻蚀通孔。本文在一定射频功率和气体成分比的条件下,通过控制腔室压强和偏置功率促进刻蚀表面的物理和化学反应,并减少生成物残留积累。

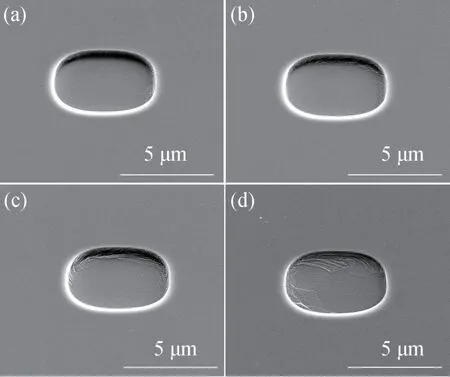

图5 显示了腔室压强分别为2,4,6,8 Pa 的条件下刻蚀后的刻蚀形貌。由图可知,在腔室压强相对较小的2 Pa,4 Pa 条件下,刻蚀残留较少,而在腔室压强较大的6 Pa 和8 Pa 条件下,在底部能明显观察到絮状刻蚀残留。这是因为在腔室压强较低的条件下,刻蚀粒子的平均自由程较长,具有一定的物理轰击作用。而在高腔室压强的条件下,刻蚀粒子的平均自由程下降,粒子在与刻蚀界面接触时所携带的能量减少,刻蚀反应不能充分进行。部分刻蚀生成物不能转化为更易挥发的气态物质,停留在了刻蚀表面。

图5 不同压强下的刻蚀形貌图Fig.5 Etching topography under different pressures

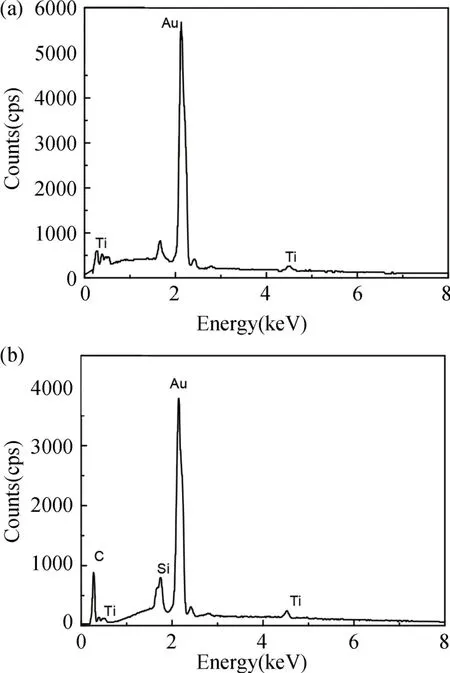

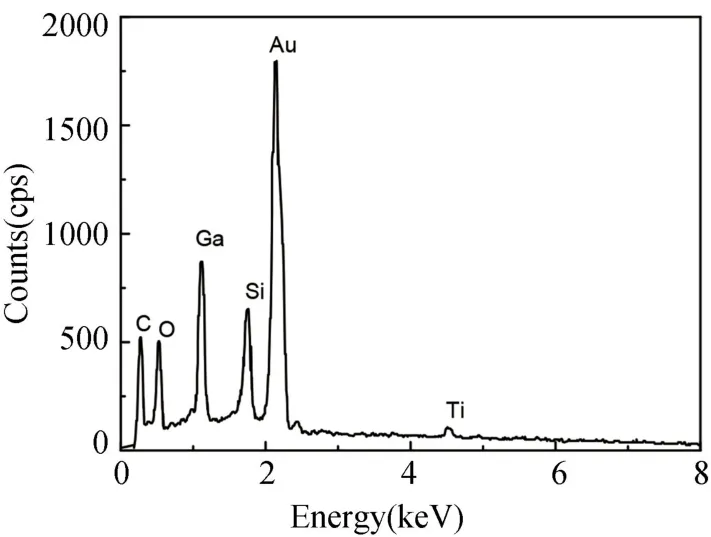

图6 显示了在相同刻蚀条件下,腔室压强为1 Pa和4 Pa 条件下刻蚀孔底部的能谱图。结果显示,在较低腔室压强的条件下,刻蚀孔底的能谱中主要显示底部堆叠金属层中的Au 和Ti。而在较高腔室压强条件下,刻蚀孔底的能谱图中C 峰和Si 峰峰值更高,进一步说明了在低腔室压强下的刻蚀通孔底部残留的碳基和硅基生成物更少。

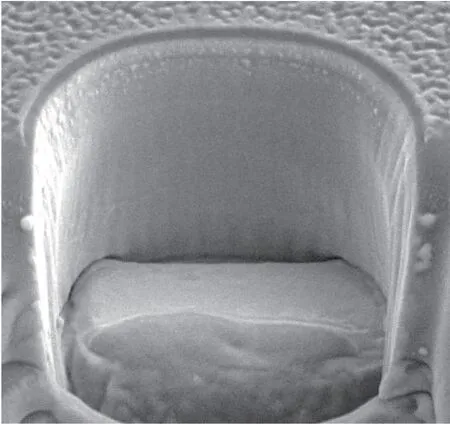

偏置功率的增加提高了反应腔室内达到样品表面的刻蚀粒子能量,从而增强了等离子体对样品表面的物理轰击作用。一方面,离子的轰击会打断刻蚀样品表面的化学键,加速反应生成物的脱落,从而促进样品表面的化学反应。另一方面,离子的物理轰击具有方向性,这为刻蚀反应带来很高的各向异性,并且有助于去除刻蚀表面少量的非挥发性刻蚀生成物。然而,在偏置功率过高的条件下,刻蚀粒子会造成孔底物质飞溅至侧壁,形成再沉积。图7 显示了在偏置功率为40 W 条件下,借助SEM 观察到的刻蚀通孔截面图,图中通孔侧壁上能观察到大量颗粒状的生成物附着。

图6 不同压强下的刻蚀孔底能谱图Fig.6 Energy spectrum of the bottom surface under different pressures

图7 侧壁有沉积物的BCB 通孔Fig.7 BCB via with deposits on the sidewalls

为了进一步探究侧壁附着的生成物成分,本文对图7 中的刻蚀通孔侧壁上沿处进行能谱分析,结果如图8所示。能谱图中出现了金属元素Au 和Ti,由于本实验中唯一Au 源和Ti 源来自蒸发的金属堆叠层,因此可以推测侧壁上沿处的Au 元素和Ti 元素来自于孔底。这说明当金属层受刻蚀粒子的物理轰击作用后,部分金属飞溅到侧壁形成了再沉积。图中Ga 元素来自于聚焦离子束(FIB)切割刻蚀孔截面后残留的离子源。

图8 偏置功率40 W 条件下的刻蚀侧壁能谱图Fig.8 Energy spectrum of sidewall surface under 40 W bias power

2.3 BCB 刻蚀孔侧壁垂直度的影响

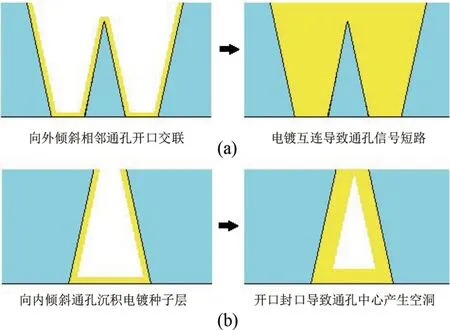

为了实现高密度集成和信号的密集可靠传输,BCB 通孔的侧壁垂直度十分重要,既要获得小孔径高密度的BCB 通孔,同时也要保证互连结构之间的有效隔离,即每个通孔完整独立,相互之间不连通。如图9 所示,对于高密度的互连孔阵列而言,图9(a)所示的向外倾斜的刻蚀通孔有可能造成相邻通孔之间的交联,从而引发互连通孔内信号的短路。而对于图9(b)所示的向内倾斜的通孔,通孔顶端处的金属在后续的电镀工艺过程中会很快封口,使得互连的柱状金属中心产生空洞,影响可靠性。因此为了获得高一致性高密度的BCB 通孔,需要实现侧壁垂直的BCB 通孔形貌。

图9 非垂直通孔的电镀互连工艺示意图Fig.9 Schematic diagram of electroplating interconnection process for non-vertical vias

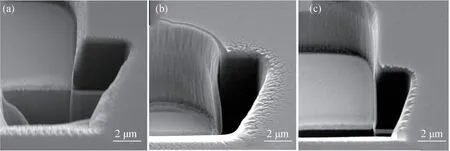

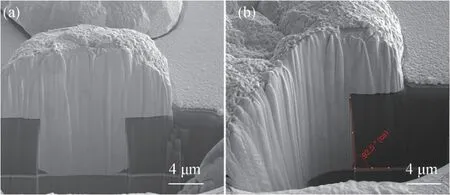

图10 表示在射频功率为300 W,偏置功率20 W,腔室压强1 Pa,SF6与O2体积比分别为1 :9,3 :2,9 :1的条件下,刻蚀通孔的侧壁形貌。在图10(a)中,刻蚀通孔的侧壁呈弯曲弧形,通孔整体倾斜角度约为79.3°,通孔上部的倾斜程度较大。这是由于光刻胶中的有机成分会与氧离子反应。刻蚀粒子在与刻蚀表面反应的同时,富余的氧离子会参与掩膜侧壁和通孔侧壁的反应,从而导致了刻蚀过程通孔侧壁的垂直度下降。随着刻蚀深度的不断增加,气流量变化和微掩膜效应等因素也会影响BCB 的横向刻蚀,造成刻蚀通孔的侧壁呈一定的弯曲弧形。图10(b)表示的是在SF6与O2体积比为9 :1 的高浓度氟离子刻蚀气体条件下刻蚀通孔的形貌,结果显示通孔侧壁为倾斜角度约95°的梯形形貌。这是由于氟离子主要参与BCB 的刻蚀过程,刻蚀粒子流在接触刻蚀面的同时,富余的氟离子虽不会对掩膜侧壁产生太大影响,但是在与少量氧离子共同刻蚀一定深度的BCB 同时,通孔底部的富余氟离子开始向刻蚀孔侧壁扩散,使得刻蚀孔底侧壁横向扩展更深。同时,碳氟聚合物在刻蚀孔底侧壁的生成使得横向刻蚀速率逐渐减小,导致了刻蚀孔较深处的横向刻蚀大于较浅处的横向刻蚀,从而使得刻蚀通孔梯形形貌趋向于倒梯形。图10(c)显示,在SF6与O2体积比为3 :2 的条件下,刻蚀通孔侧壁光滑,倾斜角度为90.3°,说明在对刻蚀气体体积比进行优化后,能够得到较为理想的垂直通孔。在此基础上,通过对刻蚀速率、刻蚀形貌的综合比较,合理调整射频功率、偏置功率、腔室压强和刻蚀气体SF6/O2的体积比,得到了通孔刻蚀的最优条件为腔室压强1 Pa,射频功率300 W,偏置功率20 W,刻蚀气体流量50 mL/min,SF6与O2体积比3 :2。最终实现了刻蚀速率6.9 nm/s,刻蚀通孔侧壁光滑,刻蚀倾斜角度约90°,刻孔深度约5 μm,深宽比约1 :1 的BCB 通孔制备。图11 显示在优化后的通孔中通过电镀工艺实现了金属的紧密填实,为高密度高可靠的互连提供了技术支撑。

3 结论

图10 不同刻蚀气体体积比条件下的刻蚀侧壁垂直度Fig.10 Verticality of etched sidewall under different etching gas composition ratio

图11 金属填实通孔切面图Fig.11 Cutaway views of metal filled via

本文针对异质集成工艺过程中多层BCB 通孔刻蚀的关键工艺进行了研究,分析了ICP 干法刻蚀技术的不同工艺参数对BCB 刻蚀速率和刻蚀形貌等的影响。结果表明,在一定射频功率区间内,刻蚀速率与射频功率大小成正相关,超出一定的射频功率阈值,BCB刻蚀速率的上升将趋于平缓。刻蚀速率将随着刻蚀气体SF6/O2中O2含量的上升而上升。刻蚀气体成分比亦影响刻蚀通孔的垂直度,在SF6与O2体积比为3 :2 的条件下能得到近乎90°的垂直通孔。腔室气压的降低有利于提高刻蚀速率,同时有助于刻蚀生成物的挥发,从而减少刻蚀通孔侧壁和底部的草状沉积物积累。而过高的偏置功率则会造成孔底物质飞溅至侧壁,形成再沉积。在此基础上通过工艺的合理优化,实现了侧壁光滑、倾斜角度90°、孔深5 μm,深宽比1 :1 的BCB 通孔制备,相比于传统的RIE 刻蚀技术,本文工艺在高深宽比的要求下实现了更高的垂直度,为后续InP HBT 等化合物半导体器件与Si CMOS 器件间高密度的集成和高可靠的互连提供坚实的技术支撑,具有广阔的应用前景。未来的研究工作将在本文成果的基础上,通过与包含Bosch 工艺在内的刻蚀侧壁抑制技术相结合,实现更高深度下的高垂直度通孔刻蚀,以面对未来异质集成技术发展中更高深度的高质量互连需求。