隧道孔型对高压阳极铝箔特性的影响

罗向军,汪启桥,吕根品,李 刚,肖远龙,

(1.乳源瑶族自治县东阳光化成箔有限公司,广东韶关 512721;2.韶关东阳光科技研发有限公司,广东韶关 512721;3.东莞东阳光科研发有限公司,广东东莞 523871)

铝电解电容器具有高容量和高耐压等特性,是电子工程中一种重要的基础元器件。为了满足铝电解电容器小型化需求,要求电容器核心材料阳极箔具备高比表面积。目前,在酸性高温溶液中对铝箔进行电化学腐蚀是制造高性能的高压电极箔非常成熟的工艺[1-4]。由于受晶体学因素控制,孔洞将会沿着(100)方向以数μm·s-1的速度生长,从而形成大量隧道孔[5-6]。在这个过程中,隧道孔侧壁会钝化,而孔洞尖端保持活性状态。目前已有大量研究工作系统考察了隧道孔生长过程的控制因素[5-9]。

隧道孔生长过程通常会存在锥度现象,而锥度的产生普遍认为是因为孔内离子传质阻力和欧姆降的增加所造成。Goad 研究了铝箔腐蚀时隧道孔形貌,提出隧道宽度与深度呈现指数关系[10]。为了获得高比容,需要对发孔铝箔进行扩孔处理,以得到预期的孔径。而隧道孔的锥度使得通过扩孔工艺来获得合适孔尺寸变得更加困难。当前常用的扩孔工艺主要包括硝酸溶液中电化学扩孔技术和盐酸溶液中纯化学扩孔技术。而这两种扩孔工艺导致腐蚀箔的孔洞结构也会有所不同[3,11]。目前,大量优秀的研究工作都表明,隧道孔的结构对阳极箔性能有很大影响[9,12-15]。然而,这些工作都侧重于隧道孔型与阳极箔比容的研究,而关于对化成能耗和孔内电解液特性影响的研究很少报道,尤其是孔内Cl-传质及电解液温升速率方面几乎未有报道。笔者基于法拉第定律,提出了一种评估腐蚀箔化成能耗的计算方法,而该方法并没有涉及锥形孔的影响[16]。因此,深入了解隧道孔型对比容、化成能耗、孔内Cl-传质及有负载时孔内电解液温升速率的影响,有助于开发铝电解电容器用高性能阳极箔。基于此,本文首先对比了不同腐蚀工艺对孔型的影响,随后进一步考察了隧道孔型对铝电解电容器用阳极箔特性的影响,并通过电容器负载纹波电流测试温升特性进行验证。

1 计算模型与实验

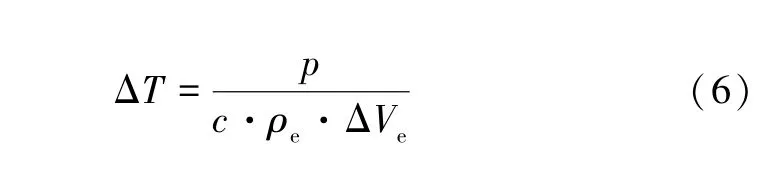

1.1 阳极箔比容

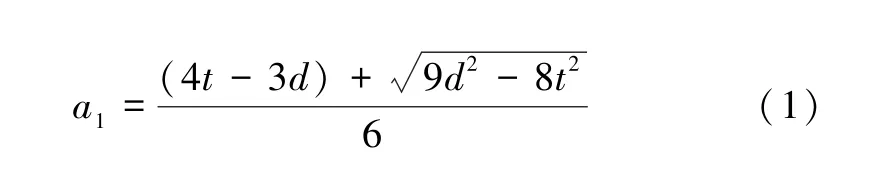

腐蚀箔的比容与其表面孔洞分布方式、腐蚀深度以及氧化膜化成条件等有关。研究表明腐蚀箔孔洞按六角点阵排列时,单位面积的孔数目可达到最大,从而可使比容最大化。同时为了保证化成箔满足强度和导电性要求,孔筋需要维持一定的厚度。假设电子铝箔经过扩面处理之后,形成的腐蚀孔上端直径固定为dtop=1.2 μm,尖端直径为dtip。化成过程中铝芯逐步被消耗,同时生成氧化膜,消耗的铝芯厚度为a1。氧化膜厚t与化成电压成正比关系,即t=k·V,其中k为形成常数(通常取1.3 nm·V-1),V为化成电压。孔筋厚度为a2=0.4 μm,隧道孔深为h=50 μm。构建的模型如图1 所示,从而系统考察dtip变化对腐蚀箔性能的影响。

通过笔者以前的研究可以得到,化成时消耗铝芯厚度a1与孔径d和膜厚t关系为[15]:

通过式(1)可以获得圆台孔不同深度的消耗铝芯厚度a1,并结合圆柱筒的静电容计算公式,对圆台孔进行积分处理,从而可以得到不同dtip下的比容。

图1 隧道孔模型示意图Fig.1 Schematic illustration of tunnel model

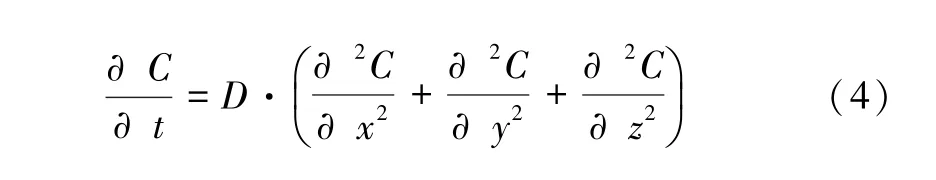

1.2 化成能耗

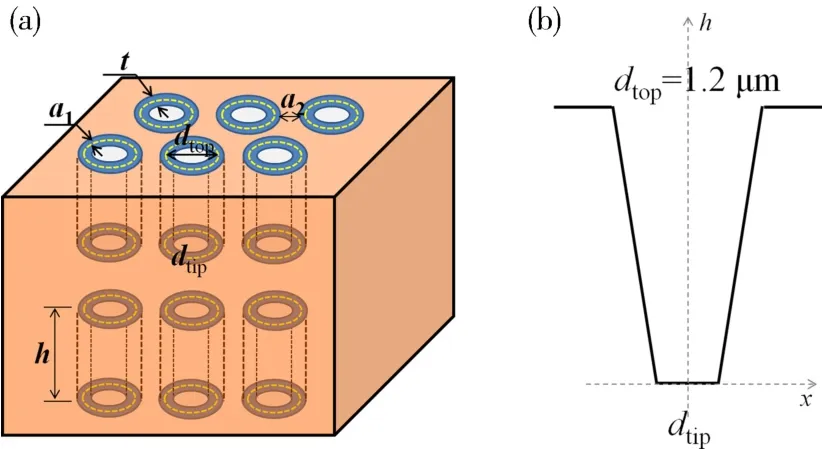

在铝箔化成过程中,发生Al+1.5O2-→0.5 Al2O3+3e 阳极氧化反应,因此可以通过铝的消耗来计算法拉第电量:

式中:z为铝价电子数;F为法拉第常数;ρ和M分别为Al 的密度和分子量;ΔV为参与阳极氧化反应铝的体积,ΔV可以通过圆台体积公式获得。因而化成能耗Q可以通过以下公式计算[17]:

式中:N为隧道孔密度,其值由上端直径dtop、消耗铝芯厚度a1和孔径厚度a2确定;V为化成电压。从而可以得到不同dtip下的化成能耗。

1.3 孔内Cl-传质

在化成过程和电容器制程中,需要严格控制阳极箔的Cl-含量,通常要求低于1 mg·m-2。为了除去腐蚀箔隧道孔内的Cl-,在腐蚀工艺中要增加硝酸或硫酸后处理工序。因此,理解孔型对隧道孔内Cl-传质影响,有助于下游工艺的质量管控。根据能斯特-普朗克方程,物质传递贡献主要由扩散、电迁移和对流组成[18]。在后处理工序中通常采用化学处理,而且处理液的循环也较弱,因此微尺寸孔内电迁移和对流贡献可以忽略,Cl-传质主要由扩散决定。根据物质扩散方程[19],

式中:C和D分别为Cl-摩尔浓度和扩散系数(2.03×10-5cm2·s-1)。通过形貌分析可以看出,纯化学扩孔工艺中蚀孔倾向于保持圆台结构。笔者假设纯化学扩孔后孔内Cl-初始浓度为0.1 mol·L-1,考虑到后处理工序采用硝酸或硫酸,体相中Cl-浓度则为0。对于电化学扩孔而言,扩孔液常采用含有缓蚀剂的硝酸溶液,时间控制在400~600 s,隧道孔倾向于呈现圆柱或倒圆台结构。因而在后处理阶段,隧道孔内Cl-初始浓度假定为化学扩孔后处理稳态值(0.28×10-6mol·L-1)。基于上述边界条件和初始值,通过有限元方法进行求解偏微分方程(4),可以获得不同时间下隧道孔内Cl-浓度分布[19]。

1.4 电解液温升速率

电容器温升特性通常是通过负载纹波电流来测试,这是因为电容器具有“通交流阻直流”的作用。陈国光等认为,电解电容器温升主要是由较大的漏电流所引起的发热和存在tanδ损耗所引起的发热等导致的。一般情况下,工作电解液电阻是tanδ损耗所引起的发热的主要部分。而在讨论tanδ参数时,在交流电情况下可以引出一个简单的等效串联电路[20]。由于阳极箔与阴极箔距离很近,隧道孔内电解液的电阻热效应也会占据很重要作用,因此笔者将孔内电解液近似为串联电路来考察孔内电解液温升速率。本工作中采用的纹波电流密度为常规的3 mA·cm-2,基于孔密度N,可以得到单个隧道孔内流通的电流I1。同样对圆台孔进行积分处理,得到电解液发热功率p如下所示:

式中:σ为电解液电导率;s(h)为圆台孔内电解液截面积。铝电解电容器中电解液主要成分为支链双羧基1,4-DDA 的铵盐和乙二醇(质量分数60%),其电导率约为0.15 S·m-1。根据传热学规律可知,产生的热p将使电解液温度升高,温升速率为:

式中:c为电解液的比热容,质量分数60%乙二醇的比热容为3.1 kJ· (kg·K)-1;ρe为电解液的密度;ΔVe为孔内电解液体积。根据公式(5)和(6),可以得到不同dtip下的有负载时孔内电解液温升速率。

1.5 腐蚀箔Cl-含量测试

取100 cm2的电化学扩孔箔和纯化学扩孔箔样品,在含80 ℃0.5 mol·L-1硫酸的具塞锥形瓶中溶解90 min,采用比浊法检测腐蚀箔中的Cl-含量。

1.6 电容器温升测试及寿命测试

将具有圆柱形孔的阳极箔(A 箔)和具有圆台形孔(dtip约为0.85 μm)的阳极箔(B 箔)采用相同的工艺制成铝电解电容器(规格为450 V 620×10-6F,∅35 mm×50 mm),其中两种阳极箔710 V 化成电压下的比容分别为0.56×10-6和0.49×10-6F·cm-2。在恒温烘箱中对电容器进行温升测试,烘箱温度为125 ℃,烘箱内气流速度控制在0.4 m·s-1,施加的纹波电流密度为常规的3 mA·cm-2,频率为120 Hz,通过温度采集器获得电容器单元中心3 h 后的温度来表征电容器温升特性。同时,在上述负载条件下进行电容器寿命测试。

2 结果与讨论

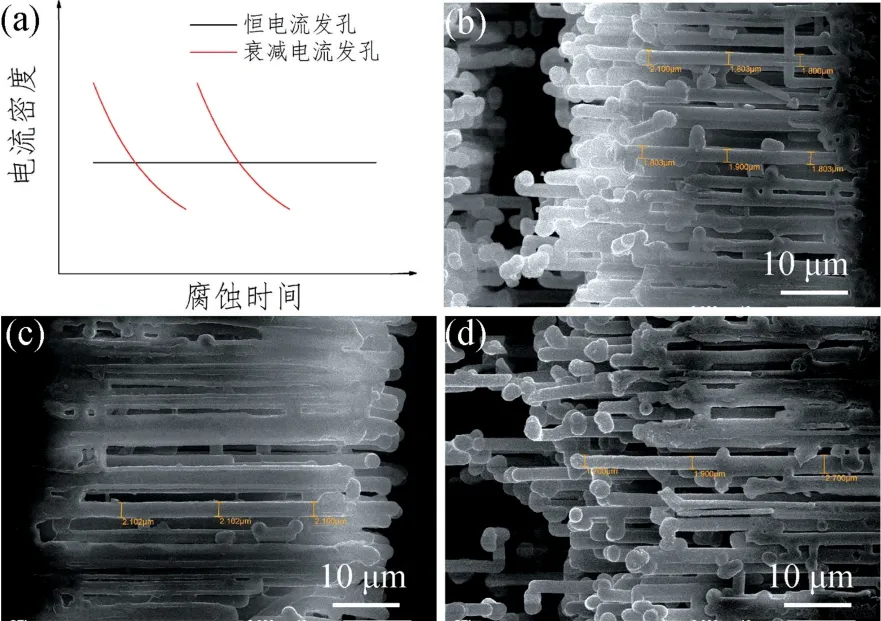

2.1 腐蚀工艺对孔型的影响

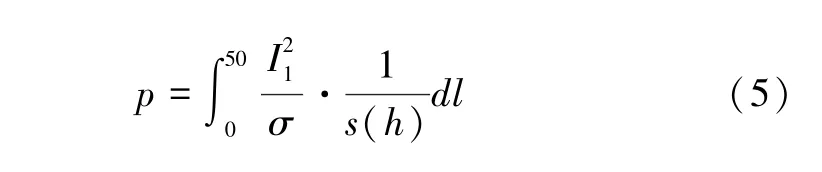

一般而言,腐蚀箔性能主要受发孔工艺和扩孔工艺影响。发孔工艺决定了腐蚀箔蚀孔密度及孔分布均匀性,而扩孔工艺决定了腐蚀箔孔径大小。目前,已成熟的商业化发孔工艺主要有单段恒电流发孔和多级衰减电流发孔(图2(a)),扩孔工艺主要有硝酸溶液中电化学扩孔和盐酸溶液中纯化学扩孔。图2 给出了不同发孔工艺和扩孔工艺下典型的腐蚀箔形貌对比图。可以看出,在恒电流发孔工艺中(图2(b)),腐蚀箔存在大量的长短孔,这主要是因为蚀孔的引发和生长不同步所致。而且,隧道孔尖端也有大量的弯头,这说明隧道孔达到了极限长度,尖端出现钝化,在不断电情况下,尖端侧边发生溶解。相比较而言,衰减电流发孔工艺中(图2(c)),孔深均匀性和尖端弯头有很大改善。这主要是因为该工艺中后期的衰减电流有效抑制了蚀孔的引发,而初期产生的蚀孔可以继续生长,从而改善了腐蚀箔形貌。目前,电化学扩孔具有易于调控孔型和提升比容的优势,是现有扩孔工艺中的主流技术路线。从图2(b)和2(c)可以看出,电化学扩孔后,腐蚀箔隧道孔保持圆柱状结构,甚至有“大肚子”结构。班朝磊等详细研究了在3%的硝酸溶液中电化学扩孔时聚苯乙烯磺酸(PSSA)缓蚀剂的影响,发现PSSA 的存在使隧道孔型从圆锥形转变成圆柱形[3]。然而,在纯化学扩孔工艺中(图2(d)),腐蚀箔隧道孔具有明显的锥度。这是因为在盐酸中进行纯化学扩孔时,隧道孔内铝的溶解主要取决于H+离子的传质作用,隧道孔上端阻抗较小优先溶解。另外,纯化学扩孔时,由于没有静电排斥作用,扩孔液中的Cu2+、Pb2+等高电位离子易于在铝箔表面析出,与表层Al 形成局部原电池,促进表层孔洞溶解而抑制内部孔洞扩张,进一步加剧蚀孔锥度[21]。由此可以看出,不同的腐蚀工艺对孔型会有很明显的影响。因此,系统理解孔型对腐蚀化成箔性能和下游电容器特性影响具有重要指导意义。

图2 不同发孔工艺和扩孔工艺的腐蚀箔形貌对比图Fig.2 Comparison of etching foil morphology with different tunnel generating and widening process

2.2 dtip对比容和化成能耗的影响

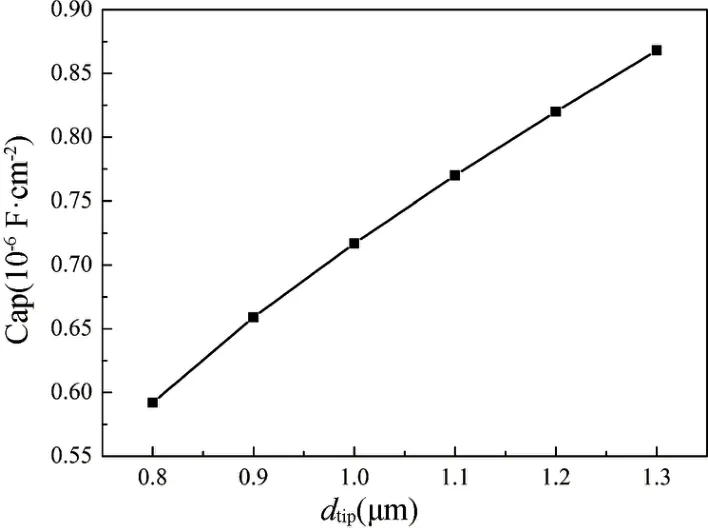

在本工作中,腐蚀孔上端直径dtop固定为1.2 μm,通过改变尖端直径dtip来考察孔型对腐蚀箔比容的影响。一般而言,dtip值受扩孔条件影响很大。图3 给出了阳极箔520 V 比容与隧道孔尖端直径dtip的变化关系。从图3 中可以看出,阳极箔比容与dtip几乎呈线性关系,而且随着dtip的减少,阳极箔比容显著降低(28%)。这主要是因为锥度减少了隧道孔有效表面积,导致比容明显衰减。

腐蚀箔进行化成处理时,其表面会发生电化学反应,形成一层耐电压且抗腐蚀的Al2O3膜。对于中高压阳极箔,化成能耗是化成工艺中一个重要的指标参数。目前有很多方法可以有效地降低化成能耗,比如改进液体馈电槽液[22]或调控腐蚀箔孔洞尺寸[16]。因此,笔者也考察了孔型对化成能耗的影响。图4 给出了化成能耗与隧道孔尖端直径dtip的变化关系。从图4中可以看出,化成能耗与dtip也呈现线性关系,且随着dtip的减少,化成能耗显著降低,与比容呈现类似的趋势。这说明化成能耗和比容都与比表面积有关。

图3 阳极箔520 V 比容与dtip的变化关系Fig.3 Relationship of specific capacitance of anode foil at the 520 V formed voltage with dtip

图4 化成能耗与dtip的变化关系Fig.4 Relationship of energy consumption of anode foil at the 520 V formed voltage with dtip

2.3 dtip对孔内Cl-传质影响

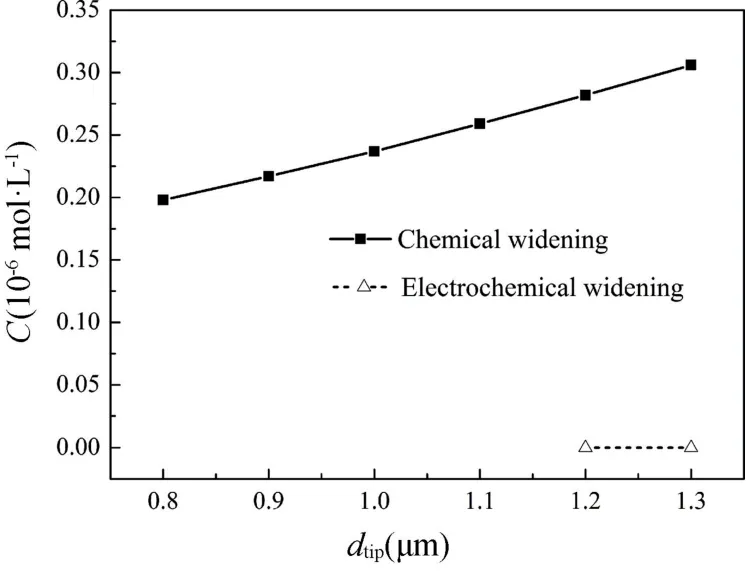

通过形貌分析可以看出,纯化学扩孔工艺中蚀孔倾向于保持圆台结构。为了增加dtip以提升比容,通常需要增大化学扩孔强度,因此孔内Cl-浓度会较高。笔者假设纯化学扩孔后孔内Cl-浓度为0.1 mol·L-1,考虑到后处理工序采用硝酸或硫酸,体相中Cl-浓度则为0。通过求解方程(4),可以获得不同dtip下,扩散达到稳态后(80 s)隧道孔内Cl-浓度,如图5 所示。达到稳态后,隧道孔内Cl-离子浓度呈均一分布。从图5 可以看出,随着dtip的增加,经化学扩孔工艺的隧道孔内Cl-浓度从0.198×10-6mol·L-1逐渐增大到0.306×10-6mol·L-1。因此,纯化学扩孔箔内部的Cl-浓度依然较高,这也可能为下游工序带来潜在的风险。

图5 孔内Cl-传质与dtip的关系Fig.5 Relationship of Cl- transportion in the tunnel with dtip

对于电化学扩孔而言,扩孔液常采用含有缓蚀剂的硝酸溶液,时间控制在400~600 s,隧道孔倾向于呈现圆柱或倒圆台结构。因而在后处理阶段,隧道孔内Cl-初始浓度假定为化学扩孔后处理稳态值(0.28×10-6mol·L-1),类似地可以计算出达到稳态后孔内Cl-浓度,如图5 所示。可以看出,经过后处理工序之后,电化学扩孔箔孔内Cl-浓度非常地低,说明电化学扩孔工艺对Cl-浓度控制更加有利。为了验证电化学扩孔箔和纯化学扩孔箔样品中Cl-含量差异,笔者采用行业标准比浊法测试腐蚀箔Cl-含量。测试结果表明,电化学扩孔箔氯离子含量为0.3 mg·m-2,比纯化学扩孔箔的(0.9 mg·m-2)要低。因此,对于残留氯根含量较高的样品,需要加强硝酸后处理和水洗的应对措施,以降低氯根带来的失效风险。

2.4 dtip对孔内电解液温度影响

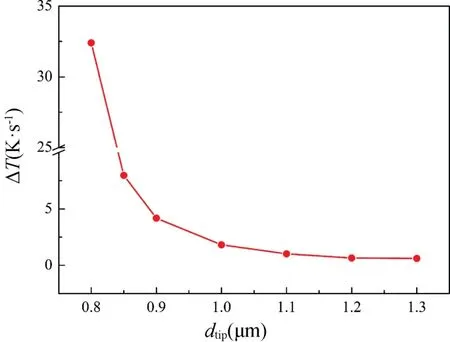

电解电容器温升主要是由较大的漏电流和存在tanδ损耗导致的。随着化成氧化膜品质的提升,电解电容器的漏电流有很大的改进,可以控制在一个比较合理的范围,对温升的影响较小。相比较而言,工作电解液电阻则是一个重要的影响因素。最近,有大量工作在开发导电性高分子聚合物比如PEDOT[23-24]、聚吡咯或聚苯胺[25]作为铝电解电容器的工作电解质,其目的在于降低电解质的电阻,从而减小电容器温升和保证电容器寿命。因此,理解隧道孔型对孔内电解液温升的影响,将有助于改善铝电解电容器性能。图6给出了隧道孔内电解液温升速率ΔT与dtip的变化关系。从图6 中可以看出,隧道孔内电解液温升速率随着dtip的减少,首先缓慢增加再急剧增加;相比于圆柱形孔(dtip=1.2 μm 时),低dtip区域孔的温升速率增加6~50 倍。这主要是因为,随着dtip的减少,隧道孔锥度越明显,孔内电解液电阻变化越大。而孔内电解液温度上升会局部加速氧化膜劣化和影响工作电解液特性,带来漏电流增大的风险。因此,采用具有大dtip的阳极箔更利于改善电容器性能。

图6 隧道孔内电解液温升速率与dtip的变化关系Fig.6 Relationship of temperature rise rate of electrolyte in the tunnel with dtip

进一步将两种不同孔型的阳极箔制成铝电解电容器,在恒温烘箱中对电容器进行温升测试。笔者发现,加载纹波电流3 h 后,采用A 箔制成的电容器温升为3.6 ℃。相同条件下,基于B 箔制成的电容器温升达到8.7 ℃,为A 箔温升的2.4 倍。实际上,电容器温升会受ESR、用箔量和卷绕紧密度等因素共同影响。例如,对于同容量规格产品,本工作中两种阳极箔实际使用面积不同,导致施加的总纹波电流存在差异。根据电阻产热原理,即p∝I2,可以简化推导出因电流差异导致的B 箔温升是A 箔的1.3 倍。相应地,A 箔制成的电容器125 ℃下寿命可以达到3000 h,而B 箔制成的电容器125 ℃下寿命只有1900 h。这一结果说明dtip的合理选择对电容器性能很关键。

3 结论

本工作对比了腐蚀工艺对孔型的影响,同时系统考察了隧道孔型对阳极箔比容、化成能耗及孔内电解液温升速率的影响。结果表明,电化学扩孔工艺中蚀孔倾向于保持圆柱状结构,而纯化学扩孔工艺中蚀孔有明显的锥度。隧道孔尖端直径dtip的减少,显著降低阳极箔比容(28%)和化成能耗(22%),这主要是因为锥度减少了隧道孔有效表面积。隧道孔内Cl-浓度随着dtip的增加逐渐增加,相比于化学扩孔工艺,在电化学扩孔工艺中箔的Cl-浓度要低。隧道孔内电解液温升速率随dtip减少明显增加,相比于柱状孔,低dtip区域孔的温升速率增加6~50 倍。纹波电流负载测试结果表明,基于圆柱形隧道孔的阳极箔制成的电容器温升更小。因此采用具有大dtip的阳极箔将有助于改善电容器性能。