不同焊盘/焊料组合PBGA 焊点热疲劳寿命预计

路 韬,黄友朋,党三磊,赵 闻,王宏芹

(1.广东电网有限责任公司计量中心,广东广州 510062;2.工业和信息化部电子第五研究所,广东广州 510610)

尽管关于焊点热疲劳可靠性的研究已经取得了很多成果[1-3],但是在不同类型焊点热疲劳退化微观特征(有铅/无铅/混装焊点、微纳尺寸焊点、电迁移等)、焊点寿命预计及风险分析等方面依然亟待深入研究[4-7]。例如,在一件印制电路板组件(PCBA)中,同时使用了不同引脚镀层(有铅/无铅)的元器件,组装后便存在有铅、混装两类焊点,其焊点热疲劳可靠性、微观组织特征演变等规律目前尚不清晰[8];此外,充分掌握典型封装类型元器件比如BGA 组装到印制电路板(PCB)不同焊盘镀层(如HASL、ENIG、OSP 等)所形成的焊点可靠性差异,可以为工艺设计和决策提供技术参考。此外,虽然焊点热疲劳寿命预测方面已经存在较多的技术方法和物理模型,但是关于不同预计方法之间究竟存在多大差异、什么情况可以用高效低成本的技术方法来预测焊点热疲劳寿命,已公开的对比性研究成果较少。

因此,本研究针对HASL 和ENIG 两种PCB 焊盘镀层,选取典型表面贴装元器件PBGA 开展了热疲劳可靠性研究,希望为焊盘表面镀层和组装方法的优选、高可靠性要求的电子产品在恶劣温度条件下的热疲劳寿命预计提供技术参考。

1 试验

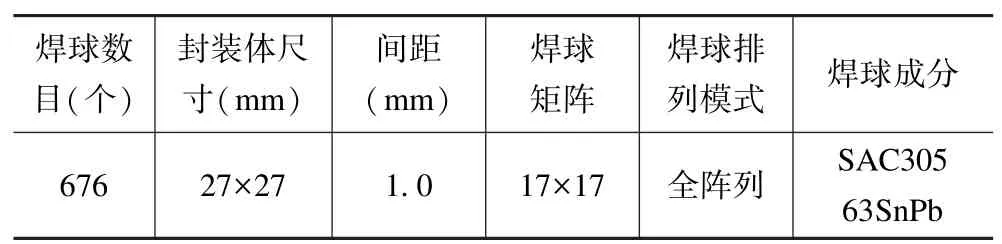

表1 为所采用的PBGA 器件(含有菊花链)信息。

表1 PBGA 器件的封装尺寸信息Tab.1 Package parameter information of the PBGA device

参考行业标准IPC9701[9],采用温度循环试验作为热疲劳可靠性研究的试验方法,温度循环试验条件如下:低温温度为-55 ℃,低温停留时间为10 min;高温温度为+145 ℃,高温停留时间为10 min;温度变化速率为15 ℃/min。

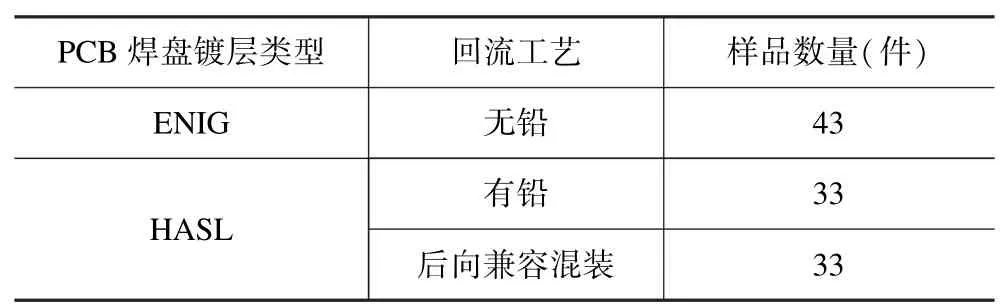

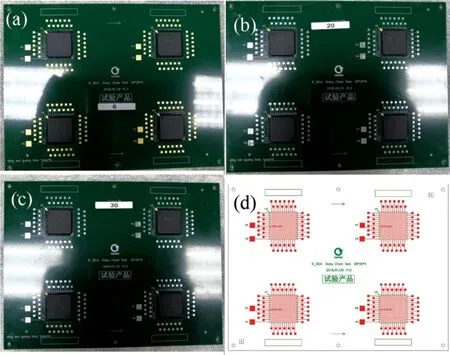

试验样品信息见表2,试验所用的样品外观照片见图1(a)-(c)。1 块PCB 上设置4 件PBGA(4 拼板),对应与PBGA 器件的菊花链结构所设计的PCB侧焊盘及菊花链设计情况见图1(d)。以位号U2 的PBGA 为例,焊接后PCB 侧焊盘与器件侧菊花链焊盘形成了完整电阻通路;PCB 菊花链焊盘四边设置了人工抽测焊盘,而P4 和P2 为在线电阻检测焊盘,为了保证过程测试精度,P4 和P2 焊盘尺寸稍大些。

表2 温度循环试验的PBGA 样品Tab.2 PBGA samples for the thermal cycle experiment

为了便于样品描述,将无铅工艺制备的ENIG 焊盘镀层上无铅PBGA 样品简写为ENIG+无铅PBGA 样品,将锡铅工艺制备的HASL 焊盘镀层上的锡铅PBGA 样品简写为HASL+有铅PBGA 样品,将后向兼容混装工艺制备的HASL 焊盘镀层上的无铅PBGA 样品简写为HASL+无铅PBGA 样品。

在温度循环试验过程中,实时监测每个PBGA 器件的总电阻情况(PBGA 单个焊点的电阻阻值太小,无法实施在线电阻监测)。参考电子行业标准IPC9701,出现连续5 次PBGA 器件电阻监测结果增加到初始值的20%以上,可以判定该PBGA 器件焊点发生互连失效。当PBGA 器件累积失效率达到或超过样品总数63.2%时,温度循环试验可以截尾,亦可以做到全部样品发生失效。

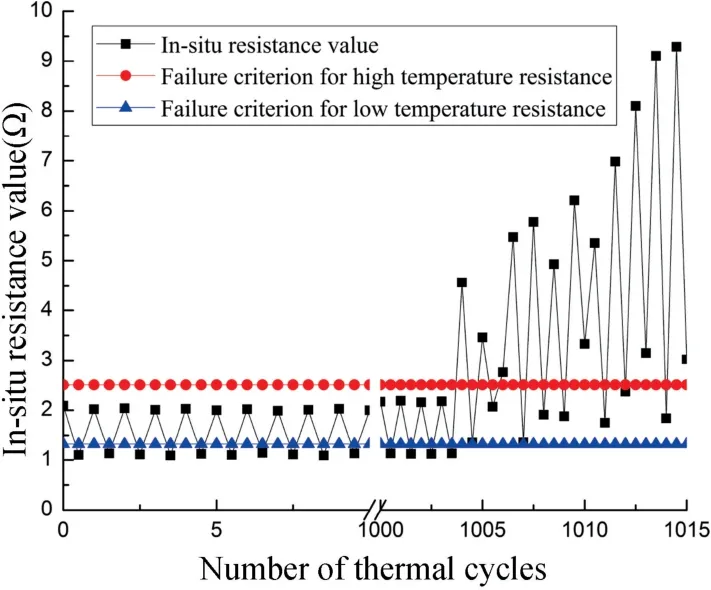

图1 典型外观照片Fig.1 Respective appearance of samples

试验过程中,分别实时监测高温停留阶段和低温停留阶段的电阻,将每个温度循环中所测的高温停留阶段电阻值和低温停留阶段电阻值进行直线相连,所得电阻监测典型结果如图2 中方块符号的黑色线所示。另外,图2 中圆形符号的红色线和三角符号的蓝色线分别为第一个温度循环中高温停留阶段和低温停留阶段电阻值的1.20 倍,即高温停留阶段和低温停留阶段的电阻失效判定线。由于电阻率随着温度的升高而增大,所以高温停留阶段的电阻失效判据值大于低温停留阶段电阻失效判据值。

图2 实时电阻监测典型结果Fig.2 Typical result of in-situ resistance monitoring

未发生失效时,高温停留阶段所测电阻值和低温停留阶段所测的电阻值分别小于高温停留阶段的电阻失效判据值和低温停留阶段电阻失效判据值。高温停留阶段所测电阻增大至/超过其高温停留阶段电阻失效判据值(圆形符号的红色线)时,判定PBGA 器件在该温度循环的高温停留阶段首先发生失效;而当低温停留阶段所测电阻增大至/超过其低温停留阶段电阻失效判据值(三角符号的蓝色线)时,则判定PBGA 器件在该温度循环的低温停留阶段首先发生失效(图2 为1189 个温度循环低温停留阶段发生失效)。

2 结果与讨论

2.1 试验前样品组装焊点基准质量确认

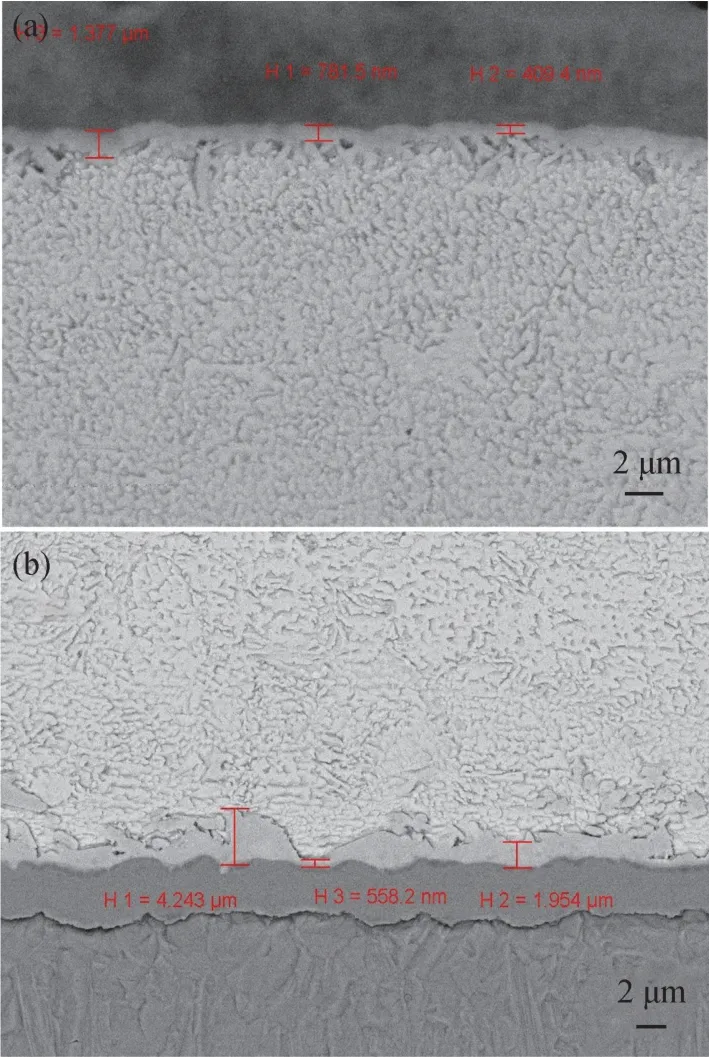

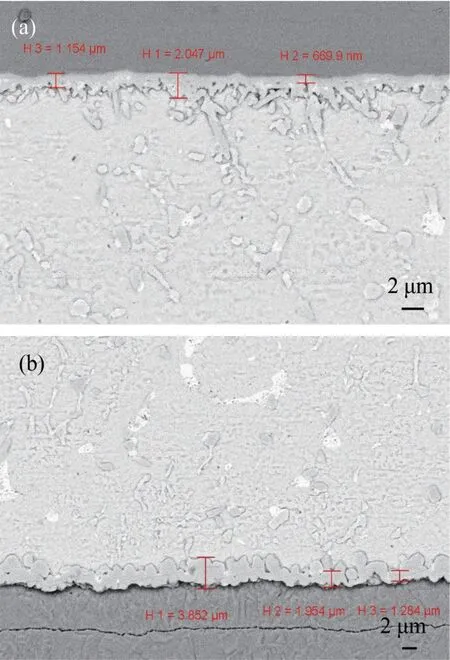

采用SEM 观察了温度循环试验前三类PBGA 样品(各随机抽检1 件PBGA)的焊接界面微观特征,发现器件侧和PCB 侧的焊接界面处都形成了连续均匀的金属间化合物(IMC),如图3-5 所示,可以推断所有PBGA 样品焊接良好。

2.2 温度循环试验结果

(1) ENIG+无铅PBGA 样品的温度循环试验结果

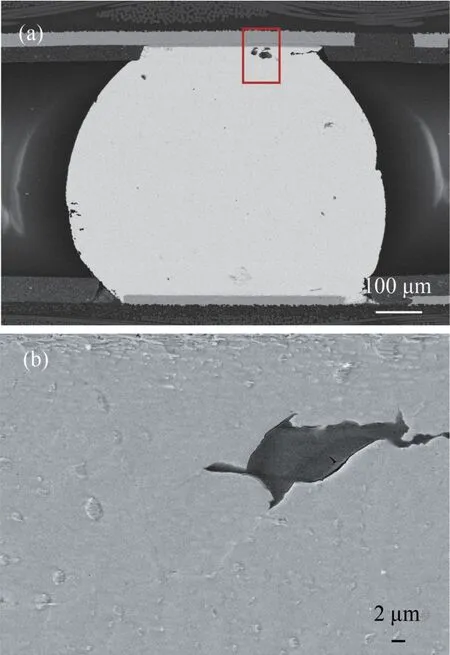

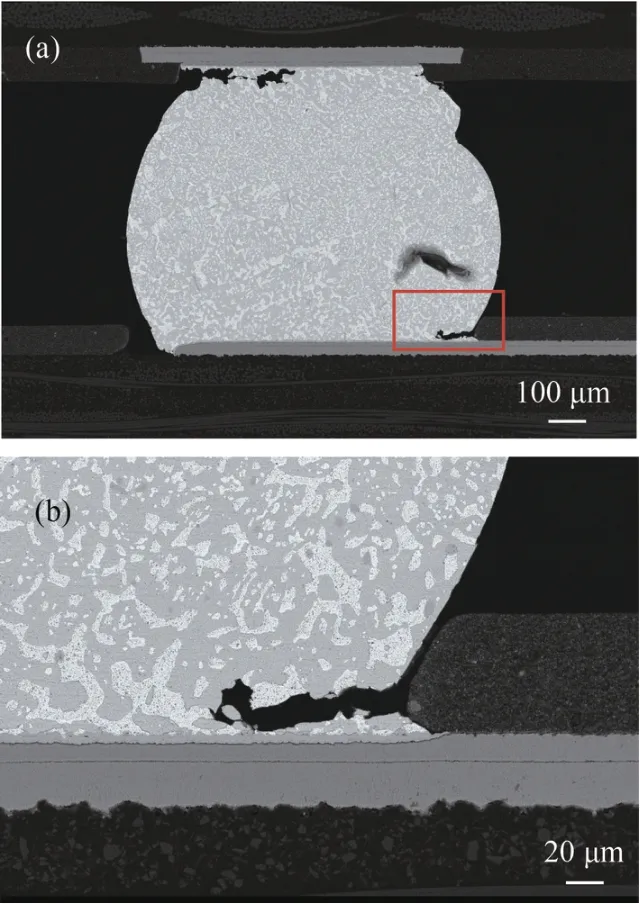

在温度循环试验过程中,一旦PBGA 器件发生电阻失效,便取出样品进行微观分析,发现大部分BGA焊点边角位置出现明显的晶间裂纹,但未发现贯穿性宏观裂纹,典型图片如图6 所示,PBGA 器件电阻增大进而发生电阻失效,应该为PBGA 器件所有BGA 焊点边角小尺寸裂纹的累积效应。

图3 ENIG+无铅PBGA 样品焊点的SEM 观察结果Fig.3 SEM observation of ENIG+lead-free PBGA

图4 HASL+有铅PBGA 样品焊点的SEM 观察结果Fig.4 SEM observation of HASL+lead-tin PBGA

图5 HASL+无铅PBGA 样品焊点的SEM 观察结果Fig.5 SEM observation of HASL+lead-free PBGA

图6 温度循环试验后ENIG+无铅PBGA 样品焊点典型SEM 结果Fig.6 SEM observation of ENIG+lead-free PBGA after thermal cycle test

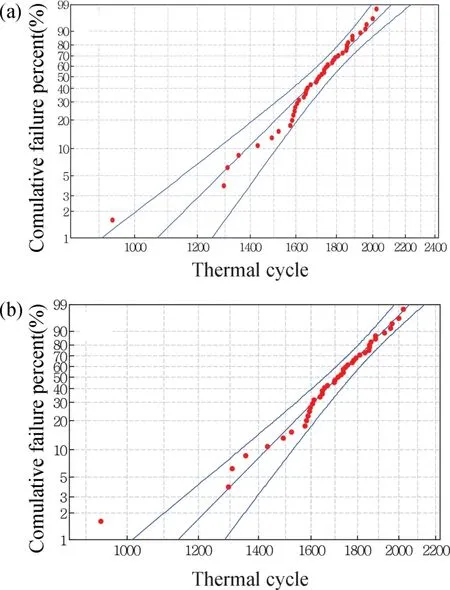

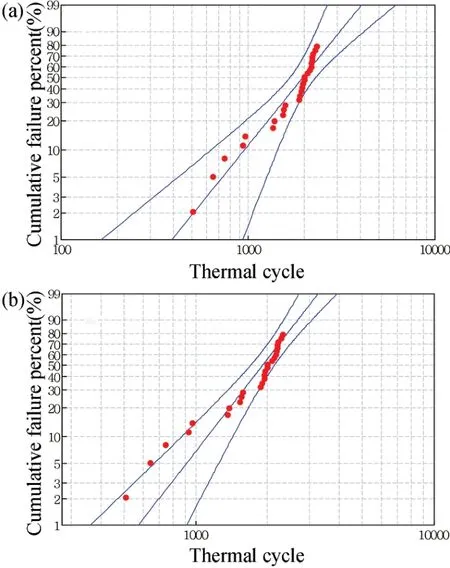

分别采用最小二乘法和极大似然法对ENIG+无铅PBGA 样品焊点热疲劳失效数据进行Weibull 拟合分析,数据拟合结果如图7 所示。

其中,最小二乘法估计的累积失效率函数为F(x)=1-e-(x/1782)8.97,特征寿命θ=1782,形状参数β=8.97,相关性为0.968;极大似然法估计的累积失效率函数为F(x)=1-e-(x/1774)10.04,特征寿命θ=1774,形状参数β=10.04。

图7 ENIG+无铅PBGA 样品的温度循环失效数据的Weibull 拟合结果Fig.7 Weibull distribution fitting result of ENIG+lead-free PBGA

(2) HASL+有铅PBGA 样品的试验结果

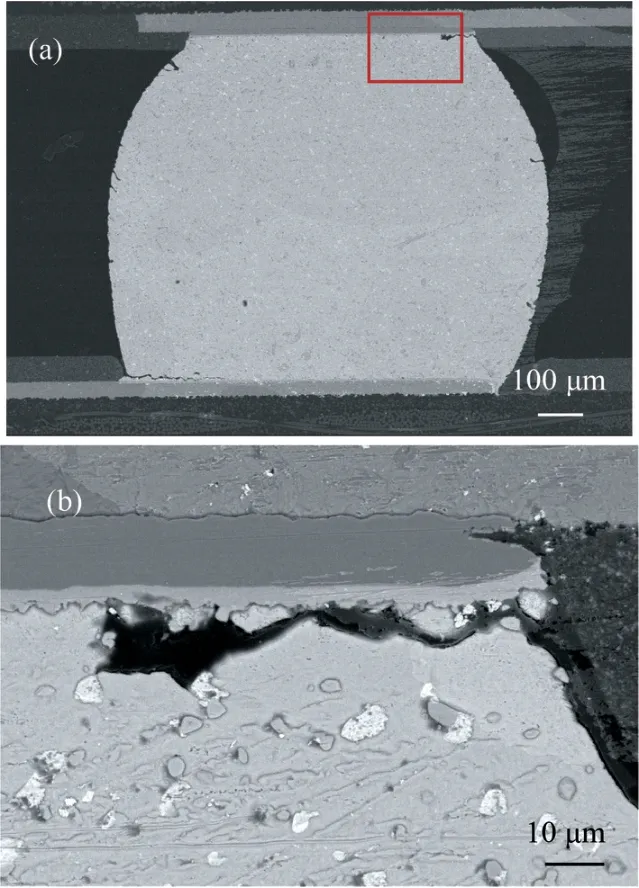

同样方法,观察HASL+有铅PBGA 样品的电阻失效焊点微观结构,如图8 所示,焊点边角位置存在明显的晶间裂纹。

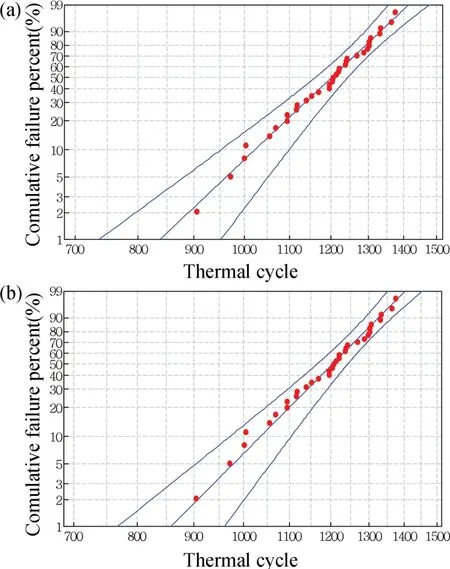

同样,分别采用最小二乘法和极大似然法对HASL+有铅PBGA 样品焊点热疲劳失效数据进行Weibull 拟合分析,数据拟合结果如图9 所示。其中,最小二乘法估计的累积失效率函数为F(x)=1-e-(x/1240)11.72,特征寿命θ=1240,形状参数β=11.72;极大似然法估计的累积失效率函数为F(x)=1-e-(x/1240)12.54,特征寿命θ=1240,形状参数β=12.54。

(3)HASL+无铅PBGA 样品的温度循环试验结果

同样方法,HASL+无铅PBGA 样品的电阻失效焊点微观结构观察典型结果如图10 所示,可以看出BGA 焊点边角位置上同样出现了宏观裂纹,也未发现贯穿性宏观裂纹。

图8 温度循环试验后HASL+有铅PBGA 样品焊点典型SEM 结果Fig.8 SEM observation of HASL+lead-tin PBGA after thermal cycle test

图9 HASL+有铅PBGA 样品的温度循环失效数据的Weibull 拟合结果Fig.9 Weibull distribution fitting result of HASL+lead-tin PBGA

同样,分别采用最小二乘法和极大似然法对HASL+无铅PBGA 样品焊点热疲劳失效数据进行Weibull 拟合分析,数据拟合结果如图11 所示。

图10 温度循环试验后HASL+无铅PBGA 样品焊点典型SEM 结果Fig.10 SEM observation of HASL+lead-free PBGA after thermal cycle test

其中,最小二乘法估计的累积失效率函数为F(x)=1-e-(x/2254)2.63,特征寿命θ=2254,形状参数β=2.63;极大似然法估计的累积失效率函数为F(x)=1-e-(x/2113)3.54,特征寿命θ=2113,形状参数β=3.54。

图11 HASL+无铅PBGA 样品的温度循环失效数据的Weibull 拟合结果Fig.11 Weibull distribution fitting result of HASL+lead-free PBGA

2.3 焊点寿命预计

(1)基于数理统计和威布尔拟合的三类PBGA 焊点寿命预计

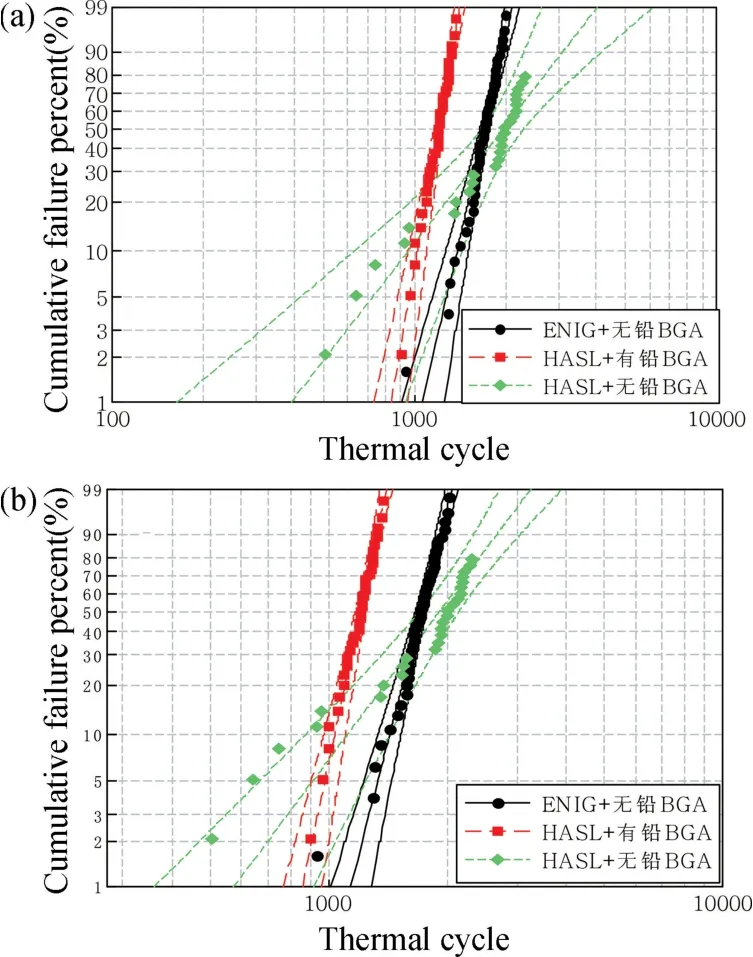

图12 为三种类型样品焊点最小二乘法和极大似然法估计的温度循环失效数据威布尔分布拟合结果。可以看出,三种焊点的热疲劳失效均可用Weibull 分布拟合,但是HASL+无铅PBGA 样品焊点(后向兼容混合工艺焊点)的Weibull 分布相关性低于其他两种类型的焊点,其曲线在Weibull 分布图中与其他两类焊点的拟合曲线相交。

图12 三种类型PBGA 焊点热疲劳失效数据的威布尔分布对比Fig.12 Weibull distribution fitting comparison of the investigated three type PBGA solder joints

相对于另外两种焊点,在累积失效率40%以上,HASL+无铅PBGA 样品焊点(后向兼容混合工艺焊点)寿命为最佳,而低于累积失效率20%时却最差,这表明,尽管未发现HASL+无铅PBGA 样品焊点(后向兼容混合工艺焊点)存在焊接质量问题,但在可靠性要求高的行业中,仍需慎重选择其应用。不仅要对装配质量进行评价,而且要进行充分的可靠性试验,以确定工艺方法和工艺参数适用性。

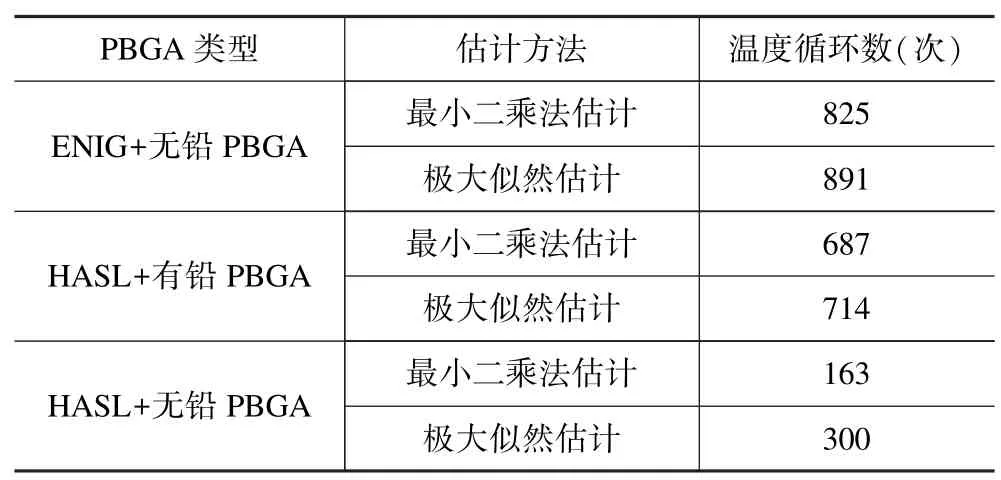

设定可接受累积失效率为0.001,三类PBGA 焊点在两种估计方法下的累积失效率函数和寿命预测结果对比,见表3。

对比表3 三类焊点的最小二乘法和极大似然估计法的计算结果,可以看出无删失数据的情况下,两种估计方法所得结果差距较小;而有删失数据的情况下(HASL+无铅PBGA 样品焊点),两种估计方法所得结果差距较大,确认极大似然估计更适用于含有删失数据的可靠性数据处理。

表3 累计失效率0.001 条件三类PBGA 焊点不同估计方法寿命预计结果Tab.3 Life prediction results of three kinds of PBGA solder joints with different estimation methods under acceptable cumulative failure rate of 0.001

(2)试验数据数理统计法与传统物理模型计算法所得热疲劳寿命结果对比

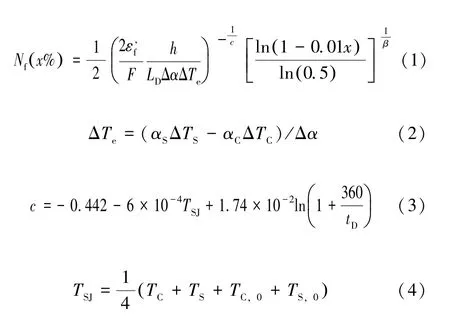

参考标准IPC-SM-785,在低周热疲劳失效模式下,焊点的温度循环寿命与应变关系通常可用修正的Coffin-Manson 模型来描述[10]:

式中:Nf(x%)为累积失效率x%时的温度循环数;εf'为疲劳延性系数;F为经验系数,通常取1;h为PBGA 焊球高度;LD为焊点最大间距;αC为元器件的热膨胀系数;αS为基板的热膨胀系数;Δα为PCB 基板与BGA 的热膨胀系数差值;TS为高温停留阶段稳定的基板温度;TS,0为低温停留阶段基板温度;ΔTS为温度循环中基板温度摆幅;TC为高温停留阶段稳定的器件温度;TC,0为低温停留阶段器件温度;ΔTC为温度循环中器件温度摆幅;ΔTe为等效循环温度摆幅;疲劳延性指数c与温度循环条件有关;TSJ为温度循环中焊点平均温度;tD为1/2 循环中高低温度停留时间,单位min;x为N个循环后可接受累积失效率,单位为%;β为威布尔形状参数,未知的情况下,无引脚器件取4,有引脚器件取2。

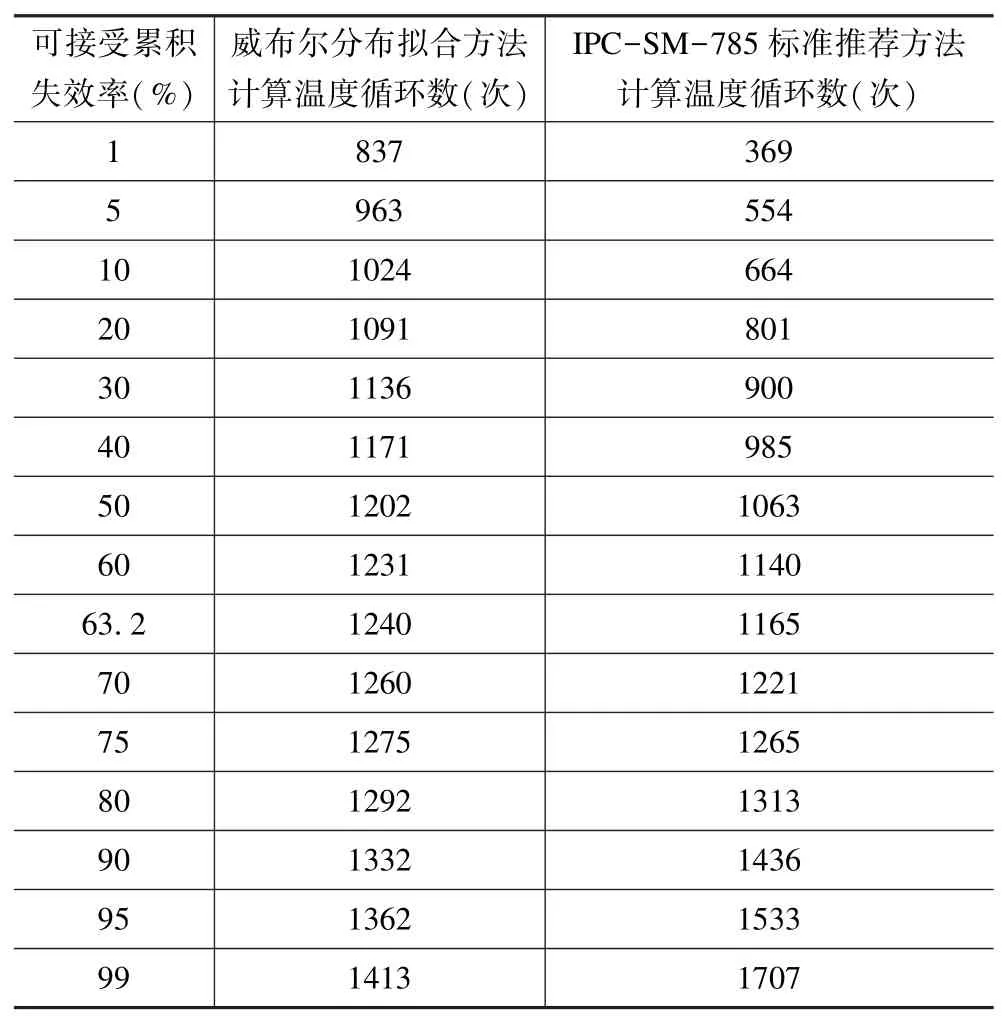

以HASL+有铅PBGA 样品焊点的温度循环试验结果为例,采用公式(1)-(4)计算不同累积失效率的焊点热疲劳寿命(失效温度循环数),并与Weibull 分布数据拟合(最小二乘、95%置信区间)的寿命计算结果进行对比,对比结果见表4。

表4 采用数理统计方法(Weibull 分布拟合方法)与物理模型计算法(IPC-SM-785 推荐)所得PBGA 焊点热疲劳寿命预计结果对比Tab.4 Comparison of thermal fatigue life prediction results of PBGA solder joint with mathematical statistics method(Weibull distribution fitting method)and physical model calculation method(recommended by IPC-SM-785)

由表4 可以看出,在累积失效率75%的情况下,两种计算方法所得寿命预计结果最接近。如果以不超过200 个循环作为两种计算方法结果相一致的判据,则在累积失效率40%~95%范围内,可以参考标准IPC-SM-785 所推荐的寿命计算方法来做焊点寿命粗略预计;但是对于高可靠性要求(可接受累积失效率较低,如1%)的焊点,两种方法结果偏离较大,需要结合可靠性试验,采取数理统计方法来预计焊点热疲劳寿命。

3 结论

(1)电子行业标准IPC-SM-785 所推荐的焊点热疲劳寿命预计物理模型不适用于高可靠性要求下的焊点热疲劳寿命预计,应该结合焊点服役工作剖面和可靠性指标,通过可靠性试验来做高可靠性要求下的焊点热疲劳寿命预计。

(2)在工作温度范围较大、可靠性要求较高的场合,慎用PBGA 焊点后向兼容混装工艺。

(3)有删失数据的情况下,应该采用极大似然估计法做可靠性数据拟合处理。