车门铰链系统与车门下沉刚度的相关性

罗燕 尹和俭 王华杰 肖介平 万振 马忠民

摘要: 针对某型车门下沉问题,通过台架试验获得车门、铰链和车身等各单因素下沉量和车门绞链系统整体下沉量,对单因素下沉量与系统整体下沉刚度进行线性拟合分析,得到车门铰链系统各单因素与系统下沉刚度的相关度排序。对前、后车门分别选取相关度较高的单因素进行优化,最终改进方案的仿真和试验结果证明该方案可有效地提升车门下沉刚度。采用定量分析法可快速找出影响下沉刚度的敏感因素,并能够快速生成优化方案,为新车型设计提供参考。

关键词: 车门;下沉量;铰链;刚度;优化;有限元

Abstract: As to the issue of the door deflecting of a type of vehicle, the deflection of single factor (includes the door, the hinge and the body) and the deflection of the whole door hinge system are obtained by the bench test. The deflection of single factor is fitted to the deflection stiffness of whole system, and then the relevance ranking of single factor of door hinge system on system deflection stiffness is obtained. The front and rear doors are separately optimized by selecting the single factor with higher relevance. The simulation and test results prove that the scheme can effectively improve the door deflection stiffness. The quantitative analysis method can quickly find out the sensitive factors affecting the deflection stiffness, and then the optimization scheme can be generated quickly. The results provide a reference for the design of new vehicle.

Key words: door;deflection;hinge;stiffness;optimization;finite element

0 引 言

車门下沉是汽车开闭件系统经常出现的问题。轻微的车门下沉会造成车门关闭不严、车门异响、车门铰链剐蹭和铰链变形等问题。车门下沉严重时甚至造成车门无法正常关闭,或者在行驶过程中车门意外打开等问题,给行车安全带来隐患。

汽车车门是驾驶员和乘员与车外环境的屏障,可以起到隔绝车外噪音、防止外界物体撞击等作用。车门的结构形式很多,有旋转门、推拉门、折叠门和外摆门等,后两者主要用于大型客车上,货车和轿车车门大多采用旋转门,开门时旋转方向可以向前(即顺开门)也可以向后(即逆开门),顺开门的车门在行车时比较安全。[1]

旋转车门一般包括外板、内板、窗框、铰链、锁和门窗附件等。车门内板装有玻璃升降器和锁等附件,为装配牢固,附件安装位置一般都需要进行局部加强处理。为加强车门安全性,外板内侧一般安装防撞杆。内板与外板通过翻边、黏合、滚焊等方式结合。鉴于内、外板受力不同,为保障车门能够承受较大的冲击力,一般要求外板质量轻而内板刚度强。车门通过铰链安装在车身上,因此要求车门:(1)具有足够的开度并能停留在最大开度上,以保证上下车方便;(2)安全可靠,能锁住,行车或撞车时不会自动打开;(3)开关方便,玻璃升降方便;(4)具有良好的密封性能;(5)具有足够的刚度,不易变形下沉,行车时不振响;(6)制造工艺性好,易于冲压,便于安装配件;(7)外形与整车相协调。[1]

使车门具有足够刚度和强度,防止车门下沉,必须研究影响车门下沉刚度的相关因素。车门、铰链和车身是影响车门铰链系统下沉刚度的3个重要因素。对于车门刚度的评价,不同的汽车企业使用不同的标准[2],其中车门的静力学性能主要包括车门窗框刚度、车门腰线刚度、抗凹强度、下沉刚度、内板安装点刚度和过开强度等。

国内各商用车企业在车门开发过程中尤其重视车门铰链的安全性能,通常采用试验验证和市场反馈2种方式评价车门铰链刚度的合理性。[3]由于铰链本身强度或者刚度不够引起车门下沉的现象很少,大多数车门下沉是由于立柱或车门上铰链安装位置的强度和刚度不够,无法支撑车门的质量所致。[4]车门刚度是车门的重要性能指标,一般用载荷与载荷引起变形量的比值来表示,单位为N/mm。车门刚度包括侧向刚度、垂直刚度、腰线刚度和表面刚度。[5]车门下沉刚度分析可以得到驾驶员或乘员利用车门支撑身体进出汽车时车门抵抗变形的能力。若车门刚度不足使车门受力集中区垂向位移过大,则会导致车门关闭受阻或闭合不严等现象。[6]

某型越野车在进行整车可靠耐久性试验后,部分车辆产生车门锁无法锁止的问题,严重影响车辆正常使用。本文采用试验和虚拟仿真手段,对该车型的车门铰链系统整体(车门、铰链和车身三者为整体)和各单因素(单独车身、单独车门、单独铰链)进行车门下沉刚度分析,得到车门铰链系统整体下沉刚度和各单因素的下沉刚度,并通过线性拟合研究各单因素下沉刚度与系统整体下沉刚度的关系。

1 下沉刚度试验

1.1 试验样品准备

試验样品包括车身、车门、铰链、刚性车门和刚性铰链,均来自公司试验部。为保证试验样品不因重复使用而产生试验误差,前、后车门及其铰链各需要2个,前、后刚性车门及其刚性铰链也各需要2个。由于车身具有左前、左后、右前和右后4个安装点,因此仅采用1台车身即可满足使用;刚性台架前、后门通用,因此只需要1台。

1.2 试验过程

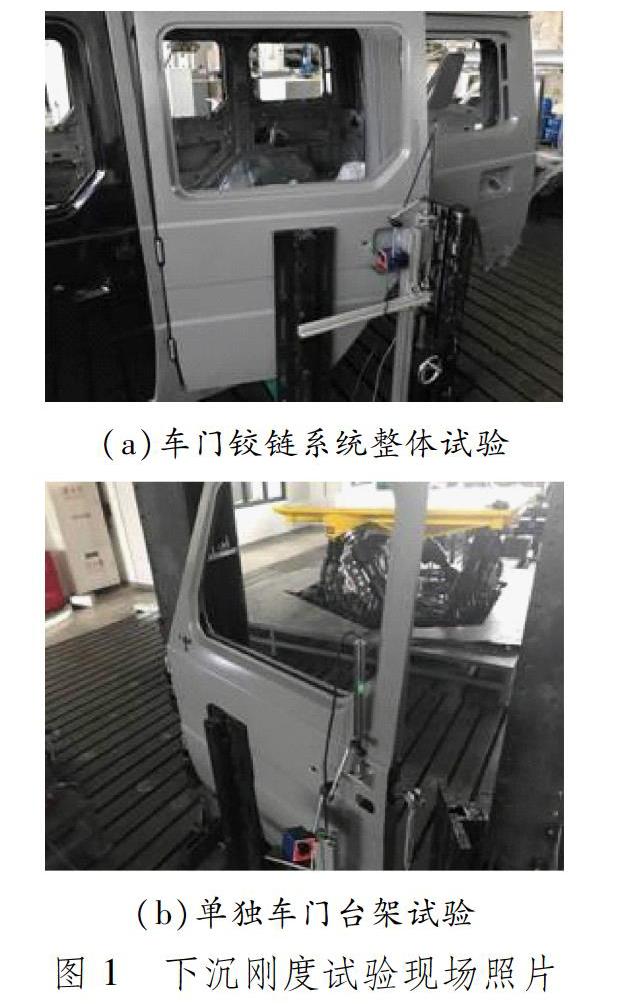

按照试验规范要求,对前、后车门铰链系统整体、单独车门、单独车身和单独铰链进行下沉刚度试验,单因素台架试验流程与车门铰链系统整体下沉刚度试验流程大致相同,试验现场照片见图1,具体试验流程如下。

(1)将白车身(或刚性台架)固定,根据要求安装车门(或刚性车门)、铰链(或刚性铰链)和垫片,并按照实际装车要求施加扭矩。

(2)在车门铰链正下方门槛位置安装位移传感器,以测量补偿位移。

(3)将车门开启,并使用工装将开启方向固定,保证车门与关闭状态开度角为15°。

(4)在车门的锁扣位置安装位移传感器,测量下沉位移。

(5)在门锁安装位置安装带有载荷传感器的加载臂,以便施加垂向载荷。

(6)连接测量装置,对总体试验装置进行拍照。

(7)先施加较小载荷(20 N)进行预加载并卸载,以消除试验工装安装间隙。

(8)施加从0逐渐增大到800 N的载荷并卸载, 记录每次试验最大变形和卸载后残余变形。

1.3 试验结果

按照试验规范分别进行前门和后门下沉刚度试验,每组试验进行3次,前、后门下沉刚度试验加载力位移曲线分别见图2和3(F为加载力,d为测量点位移),试验结果分别见表1和2。

1.4 试验数据分析

将单独车身、单独车门和单独铰链台架试验得到的下沉量与车门铰链系统整体下沉刚度进行线性拟合,得到各单因素与系统整体下沉刚度的线性拟合相关度,结果见表3。线性拟合相关度表示该因素对下沉刚度的影响程度,其绝对值越大表明该因素对车门下沉刚度影响越大。均方根误差表示模型拟合得到的下沉刚度与实测下沉刚度的误差,其值越小越好。决定因数表示预测值与真实值的接近程度,其值越接近于1越好。

由表3可知,车身、车门和铰链3个单因素下沉量对整体下沉刚度线性拟合的均方根误差均较小,说明3个单因素下沉量与整体下沉刚度相关性较好。在前门的3个因素中,单独车门下沉量与整体下沉刚度相关度最大,可认为改变车门下沉量对整体下沉刚度影响最大,铰链次之,因此在后续改进前门整体下沉刚度方案设计时,可从车门和铰链结构着手。在后门的3个因素中,单独铰链对整体下沉刚度影响最显著,车身次之,因此在改进后门整体下沉刚度方案设计时,可从铰链和车身着手。

2 仿真分析

有限元法的基本思想是将连续的求解区域离散为一组有限且按一定方式相互联系在一起的分片单元组合体,在每一个单元内用近似函数表示求解域上待求的未知场,因此未知场函数或其导数在各个节点上的数值就成为未知量,进而使一个连续无限自由度问题离散为有限自由度问题。求解这些未知量后,可通过插值函数计算出各个单元内场函数的近似值,从而得到整个求解域的近似值。[7]

2.1 有限元模型

根据车辆设计部门提供的几何数据信息、焊接信息、质量质心信息和试验部门搭建的台架信息,分别建立白车身、白车门、铰链、刚性车门、刚性铰链和固定台架的有限元模型。材料厚度小于5 mm的钣金结构采用基本尺寸为10 mm的四边形壳单元进行模拟,材料厚度大于5 mm的钣金结构采用实体单元进行模拟。

连接关系主要有焊点连接、二氧化碳保护焊连接和胶连接等3种。在HyperMesh中,焊点连接采用ACM(shell gap)单元进行模拟,二氧化碳保护焊连接采用RIGIDS单元进行模拟,胶连接采用ADHESIVES单元进行模拟。建模时还要关注连接单元的选择和自由度的设置是否合适。CAD模型几何描述包含很多几何细节特征(如圆角、小孔等),在有限元分析时需要用很小的单元才能精确模拟,导致模型求解时间过长,因此应对这些细节进行合理简化,以便于网格划分和计算分析。

系统整体下沉刚度分析示意见图4。

将车身模型、车门模型和铰链模型连接起来,车门开启15°,按照与试验相同的固定位置对仿真台架施加约束,在门锁安装位置施加开启方向约束,对车门施加z向载荷800 N。

单独车身下沉刚度分析示意见图5。将车身模型与刚性车门模型和刚性铰链模型连接起来,车门开启15°,按照与试验相同的固定位置对仿真台架施加约束,在刚性车门锁安装位置施加开启方向约束,对刚性车门施加z向载荷800 N。

单独车门下沉刚度分析示意见图6。将车门模型与刚性铰链模型和固定台架模型连接起来,车门开启15°,按照与试验相同的固定位置对仿真台架施加约束,在门锁安装位置施加开启方向约束,对车门施加z向载荷800 N。

单独铰链下沉刚度分析示意见图7。将铰链模型与刚性车门模型和固定台架模型连接起来,车门开启15°,按照与试验相同的固定位置对仿真台架施加约束,对刚性车门施加开启方向约束,对刚性车门施加z向载荷800 N。

2.2 仿真结果分析

采用Abaqus软件进行仿真分析,所用材料力学性能曲线采用软件数据库中的材料曲线,分析结果见表4。

由表4可知,下沉刚度仿真分析所得结果与试验测得数据存在较大差异,最高达61.46%,但在仿真和试验结果中各单因素下沉刚度排序一致,如前门各单因素下沉刚度排序依次为单独车门、单独车身、单独铰链,后门各单因素下沉刚度排序依次为单独车门、单独铰链、单独车身。误差来源主要有虚拟模型简化、计算精度低、有限元模型与实际产品间的差异(包括板材厚度、材料曲线、制造、装配等工艺造成的误差)等,因此仿真分析结果与试验结果存在差异是不可避免的。常规CAE仿真采用等厚度、零应力和零应变的板材零件装配成的车门模型,实际上车门模型的内、外板经过冲压成形后,上述状态值均已发生变化,因此,车门初始受力模型不能反映车门真实状态是导致仿真结果不精确的主要原因。[812]但是,其仿真结果的方向是正确的,可以为优化设计提供参考方向。

3 方案改进和验证

3.1 改进方案

针对前门,根据前文可知,提升单独前门、单独铰链下沉量对前门系统下沉刚度提升最明显。考虑到改变铰链结构模具费用较高,且该车型已量产,不宜进行过大变更,因此分别针对前门和车身铰链安装处提出改进方案。在进行方案改进时发现,无论对车门还是车身,与其他位置相比,加强铰链安装位置(尤其是上铰链位置)附近刚度对下沉刚度提升最为有效,因此方案设计如下:(1)车门优化方案是在前门内部铰链处安装加强板,在靠近上铰链位置增加三角形安装立板,使车门侧铰链安装处刚度增大、抵抗变形能力增强;(2)车身优化方案是在前门连接车身处,即在A柱靠近上铰链位置增设加强板。前门铰链系统优化方案示意见图8,其中划圈位置为增设的加强板。

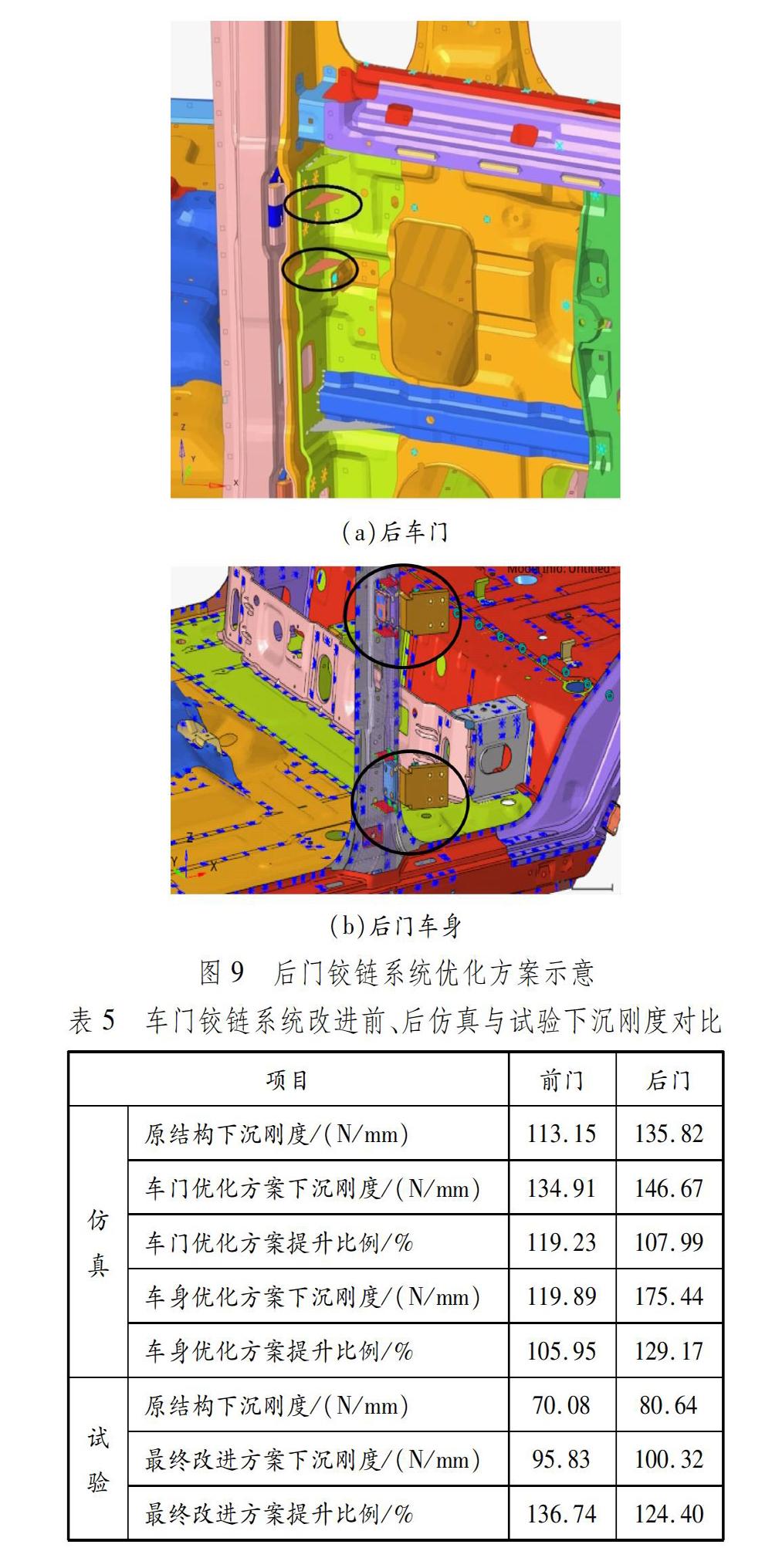

针对后门,根据前文数据分析结果可知,提升铰链和车身结构刚度对下沉刚度提升最明显,在铰链不宜进行大变更的条件下分别针对车身和车门进行改进,方案设计如下:(1)车门优化方案是在后门内部靠近铰链安装位置增設加强板;(2)车身优化方案是改进后门连接车身处结构,即在B柱靠近上铰链位置增设加强板,使车身侧铰链安装处抵抗变形能力增强。后门铰链系统优化方案示意见图9,其中划圈位置为增设的加强板。

3.2 改进效果验证

对前、后车门铰链系统优化方案进行下沉刚度仿真分析,根据改善效果筛选最终方案,并对最终方案进行下沉刚度试验。车门铰链系统改进前、后仿真与试验下沉刚度对比见表5。

4 结 论

通过研究车门铰链系统各单因素对铰链系统整体下沉刚度的影响,得出以下结论。

(1)确定一种定量分析车门铰链系统各单因素与下沉刚度相关度的方法:通过台架试验测得各单因素下沉量,再将各单因素下沉量与系统整体下沉量进行线性拟合,得到各单因素下沉量与系统整体下沉量相关度大小排序,选取高相关度的因素进行方案改进,下沉刚度提升明显。

(2)本文车型车门铰链系统各单因素与系统整体下沉刚度相关度较高的因素分别为:对于前门,单独车门下沉量对系统下沉刚度影响最大,铰链次之;对于后门,单独铰链下沉量对系统下沉刚度的影响显著,车身次之。这一结果可为同类型车型快速制定改进方案指明方向。

(3)进行方案改进时,与其他位置相比,不论对车门还是车身,加强铰链安装位置(尤其是上铰链位置)附近刚度都对下沉刚度提升较为有效。

(4)对改进前、后的车门进行下沉刚度试验与仿真分析对比,结果发现,仿真分析结果变化趋势与试验结果变化趋势一致,说明改进方案效果明显,可为同类车型改进和新车型设计提供参考。

参考文献:

[1]

黄天泽, 黄金陵. 汽车车身结构与设计[M]. 北京: 机械工业出版社, 2002: 190191.

[2] 邢志波. 汽车车门结构性能分析及试验研究[D]. 合肥: 合肥工业大学, 2016. DOI: 10.7666/d.Y3127402.

[3] 王丹, 程普, 杨宇佳, 等. 面向垂直刚度的轻型车后门性能设计[J]. 汽车工程学报, 2017, 7(6): 456460. DOI: 10.3969/j.issn.20951469.2017.06.10.

[4] 刘昭, 万木顺, 陈城. 有效解决车门下垂的方法[J]. 现代零部件, 2014(8): 7071.

[5] 刘瑞军, 胡平, 张杰. 基于成形的车门刚度精细仿真研究[J]. 中国机械工程, 2010, 21(5): 620623.

[6] 田国富, 张家兴. 某乘用车车门静态刚度与模态分析[J]. 制造业自动化, 2020, 42(4): 5660.

[7] 孙建刚, 闫庆芳, 周利剑. 有限单元法及其应用[M]. 哈尔滨: 哈尔滨地图出版社, 2007: 134135.

[8] 张君媛, 陈建涛, 唐建春, 等. 基于CATIA平台的车门附件参数化布置的研究[J]. 计算级辅助设计与图形学学报, 2003, 15(6): 766768. DOI: 10.3321/j.issn:10039775.2003.06.025.

[9] 高云凯, 杨欣, 金哲峰, 等. 轿车车身刚度优化方法研究[J]. 同济大学学报(自然科学版), 2005, 33(8): 10941097. DOI: 10.3321/j.issn:0253374X.2005.08.022.

[10] 梁亮, 韩立强, 邵扬, 等. 材料性能及其结构分析对车门设计的影响[J]. 机械设计与制造, 2007(1): 7071. DOI: 10.3969/j.issn.10013997.2007.01.031.

[11] 陈国华. 基于有限元的汽车车门静态强度刚度计算与分析[J]. 机械制造与自动化, 2006, 35(6): 2124. DOI: 10.3969/j.issn.16715276.2006.06.007.

[12] 赵立红, 杨玉英, 孙振忠. 汽车覆盖件刚度评价指标的研究[J]. 材料科学与工艺, 2004, 12(4): 425428. DOI: 10.3969/j.issn.10050299.2004.04.024.

(编辑 武晓英)