重载货车铝合金托盘弧焊结构强度及振动特性分析

王连庆 郭峰 吕艳荣 秦庆斌 吴圣川

摘要: 为检验重载货车轻量化铝合金托盘的结构安全,通过工艺试验确定6061T6铝合金弧焊接头的拉伸力学性能和断口特征,基于名义应力方法确定2种铝合金托盘结构的设计强度,采用线性振动理论和有限元法开展结构振动特性分析。计算结果表明:6061T6铝合金弧焊接头发生严重软化现象,但2种铝合金托盘结构的安全系数分别为3.6和3.9,满足设计要求;2种托盘结构的低阶振型均为底梁的垂向弯曲振型,加装支撑焊接结构托盘的2阶固有频率略高于原始焊接方式,在重载货车行驶的正常振动频率下二者均不会发生共振。

关键词: 重载货车;铝合金托盘;弧焊接头;拉伸性能;振动

Abstract: To test the structural safety of lightweight aluminum alloy pallet of the heavy haul freight truck, the tensile mechanical properties and fracture characteristics of 6061T6 aluminum alloy arc welded joint are determined by process test, and the design strengths of two kinds of aluminum alloy pallet structures are determined based on nominal stress method, and the structural vibration characteristics are analyzed using the linear vibration theory and finite element method. The results show that the severe softening is occurred on 6061T6 aluminum alloy arc welded joint, but the safety factors of the two kinds of aluminum alloy pallet welded structures are 3.6 and 3.9 respectively, which meets the design requirements;the low order vibration modes of the two pallet structures are the vertical bending vibration modes of the bottom beam, and the second order natural frequency of the welded pallet with support structure is slightly higher than that of the original one, and both of them will not have abnormal resonance under the normal excitation frequency of the truck.

Key words: heavy haul freight truck;aluminum alloy pallet;arc welded joint;tensile property;vibration

0 引 言

随着工业生产节奏的加快和生产效率的提升,物料需要迅速地在不同工位中转运。金属制品经常需要在复杂道路上经历长途运输,因此其运输托盘的设计就显得十分重要。举例来说,重载货车上的托盘是铝卷运输过程中重要的承载结构,其可靠性和稳定性是道路运输和安全生产的根本保证。因此,铝合金焊接托盘的结构强度能否达到设计要求,直接影响铝卷运输的安全性和可靠性。为此,本文基于名义应力方法,采用前期工艺试验得到的铝合金焊接接头拉伸力学性能参数,根据欧洲标准(EN 7552)对铝合金焊接托盘进行静强度和振动模态分析,确保6061T6铝合金托盘弧焊结构具有足够的安全裕量,不会产生共振,为重载货车托盘制造提供依据。

1 托盘焊接结构

1.1 焊接工艺分析

钨极氩弧焊(gas tungsten arc welding, GTAW)是铝合金焊接的传统方法。GTAW具有较强的适应性,容易控制焊缝成形,易于实现单面焊接双面成形的效果,但是对焊接参数与焊接规程的要求较高。[13]为探索合适的托盘结构焊接工艺,选择较常用的厚铝合金板为研究对象进行分析。试板厚度为6 mm,坡口角度为70 °,钝边长度为1 mm。试板焊接前先用丙酮清洗,再用电焊方式固定以防止变形,采用三层焊接成形工艺。铝合金材料选用可热处理强化6061T6铝合金,其主要强化相为MgSi和AlCuMg,强度中等,具有良好的耐腐蚀性和焊接性,被广泛应用于重载货车、铁道车辆和高速船舶运输中。[46]该型铝合金的抗拉强度和屈服强度分别约为290和240 MPa,弹性模量为69 GPa,泊松比为0.33。铝合金板采用直径为1.2 mm的5356焊丝焊接,保护气体为高纯度氩气。

首先,对焊接板进行X射线探伤检查,确认焊缝内部无超标缺陷,满足质量要求;随后,对焊缝表面形貌连续良好的试板进行切割,開展单调拉伸试验,得到的拉伸性能参数见表1。

观察接头的金相组织发现:焊缝区组织主要为粗大的等轴晶和树枝柱状晶,并向热影响区依次过渡为柱状晶和粗细混晶区,焊缝中可见气孔等缺陷;铝合金母材为细长轧制晶粒,说明焊缝区是铝合金接头力学性能最薄弱的部位。

采用扫描电子显微镜观察典型铝合金接头的拉伸断口金相,见图1。

焊缝和母材的拉伸断口上分布着许多大小不同的韧窝。母材断口韧窝较深,说明材料发生塑性流动,撕裂棱细长,韧性和强度较好;焊缝断口韧窝不均匀。韧窝的形成机理较复杂,一般认为是材料在三向应力状态下形成显微空洞,显微空洞在塑性变形时不断合并长大,使得空洞间自由表面的厚度逐渐变薄;当塑性变形达到一定程度时,显微空洞逐渐扩大聚合形成连续断面;在切应力的作用下,显微空洞自剪切唇口处断开,每个空洞就形成一个韧窝。

尽管焊接后铝合金的强度和刚度均有一定程度降低,但经过结构优化,仍可满足基本承载能力的要求,同时符合低成本和轻量化需求。

1.2 焊接结构设计

根据焊接工艺试验和设计要求,铝合金托盘采用2种结构方式焊接,见图2。为确保结构具有足够的强度和稳定性,在方式A的基础上增加4个斜支撑形成方式B,2种结构方式的托盘外形尺寸基本一致。焊接工艺采用手工电弧焊方式,内侧直角边和外侧钝角边焊接电流分别为220和160 A。方式A只焊接底梁和定位支撑梁的上部焊缝,共8处;方式B的4个斜支撑需要分别焊接底梁与定位支撑梁的上部焊缝以及斜支撑与底梁和定位支撑梁连接处的焊缝,共16处。

该焊接托盘要求适合质量为10~15 t的铝卷,卷径为2 300~2 380 mm,卷宽约为1 290 mm,铝卷装载运输中必须具有足够的稳定性。为获得保守结果,计算时取铝卷质量为15 t,卷径为2 340 mm,卷宽为1 290 mm。

1.3 结构仿真模型设计

使用HyperMesh软件对铝合金焊接托盘进行有限元网格划分,采用八节点六面体单元C3D8对托盘进行离散,根据托盘几何尺寸,网格尺寸取3 mm。由于铝卷不是主要关注部件,所以铝卷网格尺寸取30 mm;焊接部位采用四面体和五面体单元进行圆滑过渡,避免网格连续性不良等因素造成应力集中问题。经网格敏感性测试,确定结构方式A的托盘结构共有887 376个单元、1 265 266个节点,结构方式B的托盘结构共有937 052个单元、1 357 479个节点。参照托盘在货车上的固定方式设定位移约束,赋予接头单元和母材单元力学性能参数。

在划分焊缝网格时,为保证焊缝网格规整、平滑并确保计算精度,需要保证与焊缝相连接的两侧结构网格数量一致,即限定长度和厚度方向的网格数量。为准确表达焊接完成后的修磨焊缝形貌(如燕尾形貌、光滑圆弧过渡形貌等),采用四面体和五面体单元对细节特征进行过渡。结构方式B的斜支撑与底梁和定位支撑梁的焊缝网格细节见图3。

2 托盘结构强度分析

2.1 静强度结果

采用Abaqus软件进行铝合金托盘仿真校核。结构方式A和方式B的约束相同,其中铝卷质量模拟是先在铝卷内径轴心处建立一个参考点,然后将该参考点与铝卷内表面节点耦合,再在该参考点上施加1.5×105 N的集中力。位移边界条件是将底梁的底面进行全自由度约束;与托盘接触部位用TIE绑定连接,以实现力的传递。

经计算,方式A托盘的最大等效应力为42 MPa,出现在底梁与定位支撑梁的内侧焊缝处;方式B托盘的最大应力为39 MPa,同样出现在底梁与定位支撑梁的内侧焊缝处。2种结构方案所得到的结构最大等效应力相差不大,从安全性方面看,方式B更可靠。但是,在工艺试验表面,铝合金GTAW焊接接头强度和韧性明显下降,因此应采用接头强度作为依据对结构进行强度校核。表1显示接头的平均屈服强度为151 MPa,因此结构方式A和方式B托盘的安全系数分别为3.6和3.9。

根据上述焊接参数分别焊接加工2种结构托盘,并以此为基础进行试验和仿真计算。采用结构方式B的托盘焊接结构实物及其应力仿真结果见图5。

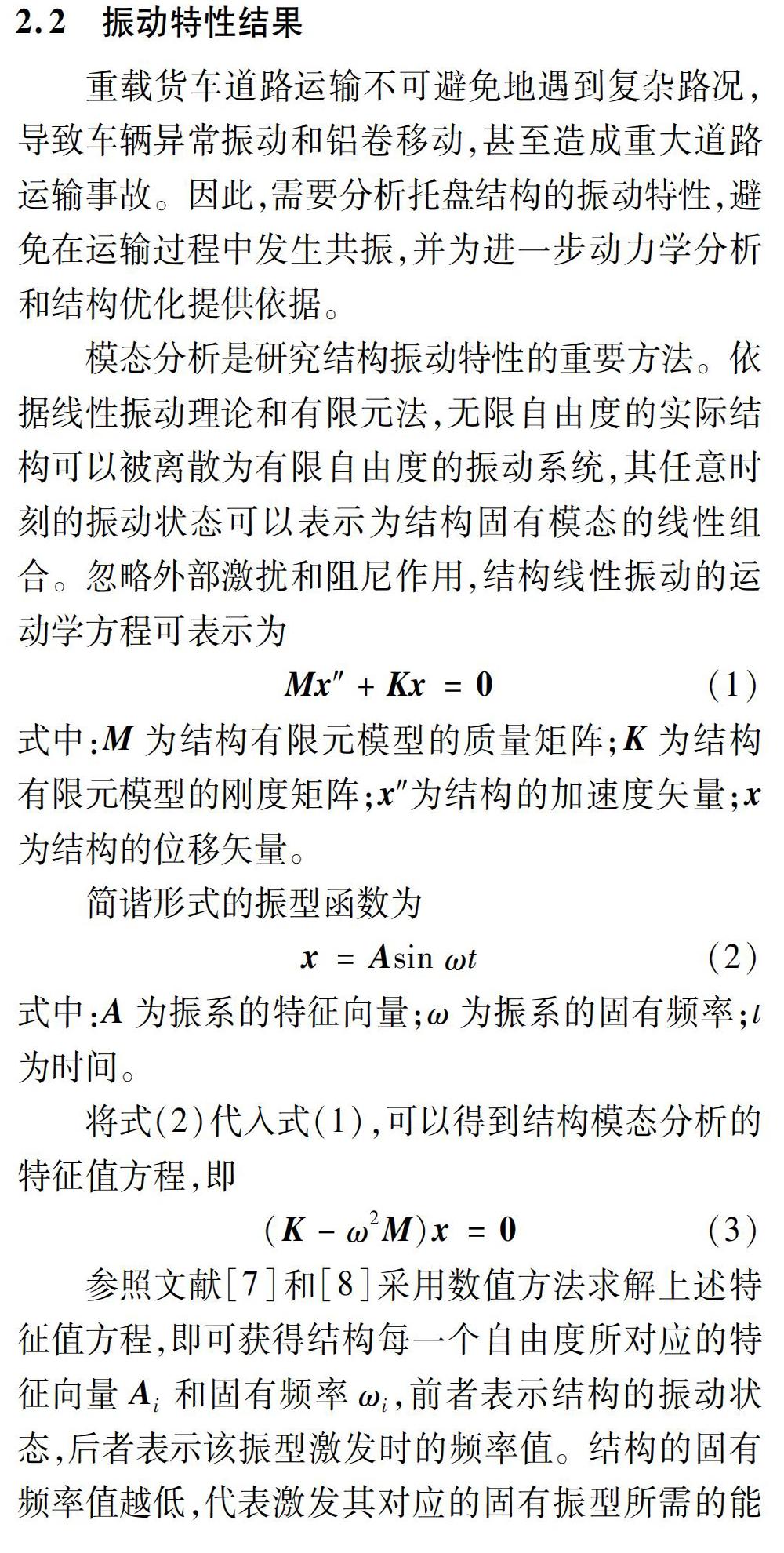

2.2 振动特性结果

重载货车道路运输不可避免地遇到复杂路况,导致车辆异常振动和铝卷移动,甚至造成重大道路运输事故。因此,需要分析托盘结构的振动特性,避免在运输过程中发生共振,并为进一步动力学分析和结构优化提供依据。

模态分析是研究结构振动特性的重要方法。依据线性振动理论和有限元法,无限自由度的实际结构可以被离散为有限自由度的振动系统,其任意时刻的振动状态可以表示为结构固有模态的线性组合。忽略外部激扰和阻尼作用,结构线性振动的运动学方程可表示为采用数值方法求解上述特征值方程,即可获得结构每一个自由度所对应的特征向量Ai和固有频率ωi,前者表示结构的振动状态,后者表示该振型激发时的频率值。结构的固有频率值越低,代表激发其对应的固有振型所需的能量越少,服役結构越容易产生共振等异常振动。因此,在实际工程结构振动特性分析中,往往更关注结构在中低频率区段的固有模态参数。

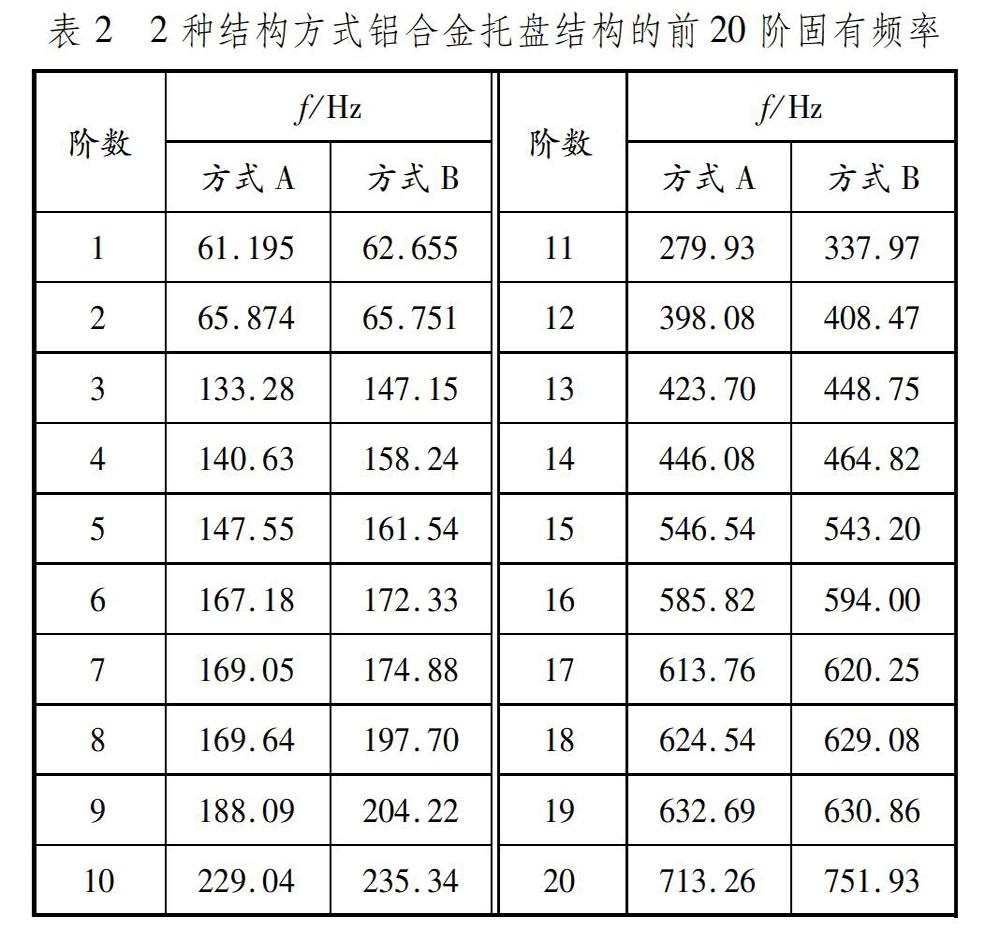

在Abaqus软件中分别建立结构方式A和B托盘的模态分析模型,采用Block Lanczos法分析托盘结构的无约束自由模态[910],得到托盘结构的前20阶固有频率,见表2。

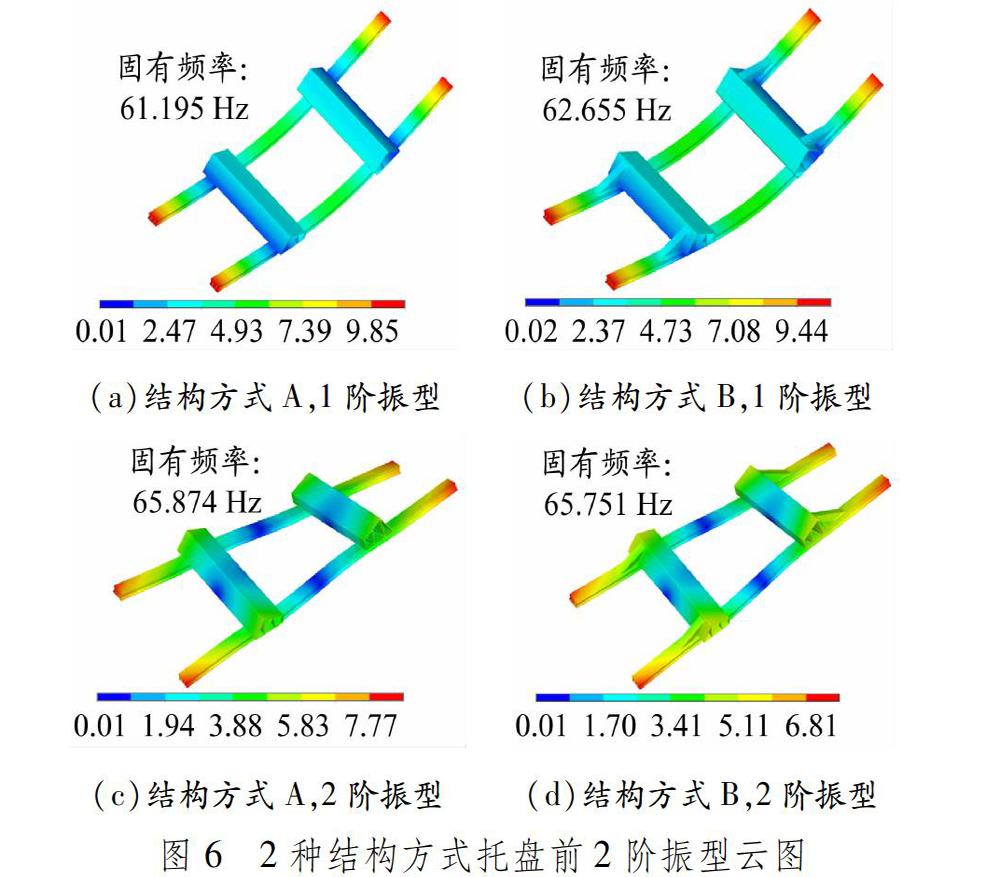

2种结构方式铝合金托盘的低阶振型(固有频率低于100 Hz)均为底梁的垂向弯曲振型,振型云图见图6。2种托盘结构前2阶振型所对应的固有频率相近,最低固有频率约为61.195 Hz。根据相关文献可知,一般重型卡车运行时的振动频率为8~50 Hz[1112],由表2可知2种托盘结构的固有频率均不在此范围,故认为在常规运输工况下托盘结构不会发生共振。

托盘结构的低阶模态分析结果表明,底梁的垂向弯曲振型是最容易被激发的振型。考虑到长途运输过程中可能发生极端恶劣工况,建议进一步开展动力学分析,判断这些低阶模态的激发条件,并依据分析结果优化底梁的型材断面方案。同时,通过提高托盘底梁的垂向弯曲刚度(可以参照焊接方式B增加支撑结构),可以提高铝合金托盘结构的低阶固有频率,以规避极端恶劣工况条件下的潜在共振风险。

3 结 论

采用工艺试验确定6061T6铝合金弧焊接头的拉伸力学性能和断口特征,并以此为基础采用名义应力法分析2种铝合金托盘的结构强度,并进一步采用线性振动理论和有限元法对托盘结构进行振动模态分析,结论如下。

(1)采用结构方式A的铝合金托盘最大应力出现在底梁与定位支撑梁的内侧焊缝处,最大应力为42 MPa。由于6061T6铝合金和焊缝的屈服强度分别为290和151 MPa,可知焊缝区的最小安全系数约为3.6。

(2)采用结构方式B的铝合金托盘最大应力出现在底梁与定位支撑梁的内侧焊缝处,最大应力为39 MPa。由于6061T6铝合金和焊缝的屈服强度分别为290和151 MPa,可知焊缝区的最小安全系数约为3.9。

(3)结构方式A和方式B托盘的最大应力均出现在底梁与定位支撑梁的内侧焊缝处,且最大应力相差不大,安全系数也比较接近,所以斜支撑的作用并不大。然而,考虑到铝卷运输过程中的颠簸和极端恶劣工况,可以适当加强底梁与定位支撑梁内侧焊缝处的结构强度。

(4)一般重载货车运行时的振动频率为8~50 Hz。通过对铝合金托盘振动模态分析,得到2种结构方式铝合金托盘的振动固有频率,二者都不在此范围之间,故铝合金托盘在运输铝卷过程中不会发生共振。

尽管2种托盘结构均具有较大的安全系数,但结构设计和分析中未考虑焊缝缺陷,尤其是未考虑长途恶劣工况运输中的疲劳载荷特征,因此具体情况还应进一步进行疲劳强度设计。

参考文献:

[1] FADAEIFARD F, MATORI K A, GARAVI F, et al. Effect of post weld heat treatment on microstructure and mechanical properties of gas tungsten arc welded AA6061T6 alloy[J]. Transactions of Nonferrous Metals Society of China, 2016, 26(12): 31023114. DOI: 10.1016/S10036326(16)644424.

[2] 葛瑞荣, 齐洪柱, 董向群, 等. 铝合金6061T6氩弧焊焊接工艺及其性能分析[J]. 焊接技术, 2017, 46(11): 5558.

[3] 李敬勇, 马建民. 焊接工艺方法对6061T6铝合金焊接接头疲劳性能的影响[J]. 航空材料学报, 2004, 24(3): 5257. DOI: 10.3969/j.issn.10055053.2004.03.011.

[4] YI J, ZHANG J M, CAO S F, et al. Effect of welding sequence on residual stress and deformation of 6061T6 aluminum alloy automobile component[J]. Transactions of Nonferrous Metals Society of China, 2019, 29(2): 287295. DOI: 10.1016/S10036326(19)649381.

[5] JAVIDIKIA M, SADEGHIFAR M, SONGMENE V, et al. On impacts of tool geometry and cutting conditions in straight turning of aluminum alloys 6061T6: An experimentally validated numerical study[J]. International Journal of Advanced Manufacturing Technology, 2020, 106: 45474565. DOI: 10.1007/s00170020049453.

[6] 吴影, 陈辉, 苟国庆, 等. 高速列车用6061和7N01铝合金焊接接头断裂韧性分析[J]. 焊接学报, 2014, 35(9): 7781.

[7] 海伦, 拉门兹, 萨斯. 模态分析理论与试验[M]. 白化同, 郭继忠, 译. 北京: 北京理工大学出版社, 2001.

[8] 张盛, 白杨, 尹进, 等. 多重多级子结构方法与模态综合法的对比研究[J]. 应用数学和力学, 2013, 34(2): 118126. DOI: 10.3879/j.issn.10000887.2013.02.002.

[9] 史冬岩, 庄重, 高山, 等. 基于Abaqus的模态分析方法对比及验证[J]. 计算机辅助工程, 2013, 22(S2): 432435. DOI: 10.3969/j.issn.10060871.2013.z2.105.

[10] 王玲芝, 洪雨, 于鵬, 等. 某载重货车车架的模态分析[J]. 汽车实用技术, 2019(17): 8182. DOI: 10.16638/j.cnki.16717988.2019.17.029.

[11] 张景梅. 重载汽车动力学性能与多目标优化研究[D]. 北京: 北京交通大学, 2018.

[12] 冯蓓. 低速货车振动的试验研究[D]. 镇江: 江苏大学, 2007. DOI: 10.7666/d.y1079164.

(编辑 武晓英)