某变速器油底壳形貌优化设计

刘叶花

摘 要:油底壳是变速器表面辐射噪声的主要来源之一。笔者为提高油底壳固有频率,采用形貌优化设计方法,考虑加工工艺,得出最优加筋设计方案。模态分析结果表明,优化后的油底壳前10阶固有频率均得到较大幅度提升。本研究可为变速器NVH性能优化提供一定技术参考。

关键词:油底壳 变速器 形貌优化

Optimal Design of the Shape of a Transmission Oil Pan

Liu Yehua

Abstract:The oil pan is one of the main sources of radiated noise on the transmission surface. To improve the natural frequency of the oil pan, the author adopts a topography optimization design method and considers the processing technology to obtain the optimal reinforcement design scheme. The modal analysis results show that the first 10 natural frequencies of the optimized oil pan have been greatly improved. This research can provide a certain technical reference for the optimization of transmission NVH performance.

Key words:oil pan, transmission, shape optimization

1 引言

车辆变速器的NVH性能是影响车辆驾驶舒适性的关键因素[1]。变速器壳体零件质量轻、刚度小,在发动机和传动系等内部激励作用下,极易产生结构共振,导致振动噪声。研究表明,通过结构优化设计,提高壳体类零件的刚度和固有频率,避免其与动力总成系统产生共振,是降低车辆动力总成整机辐射噪声量级的主要技术措施[2]。因此,本文采用形貌优化与加工工艺相结合的方式,对某变速器油底壳实施设计优化,以提高其固有频率。

2 油底壳模态分析

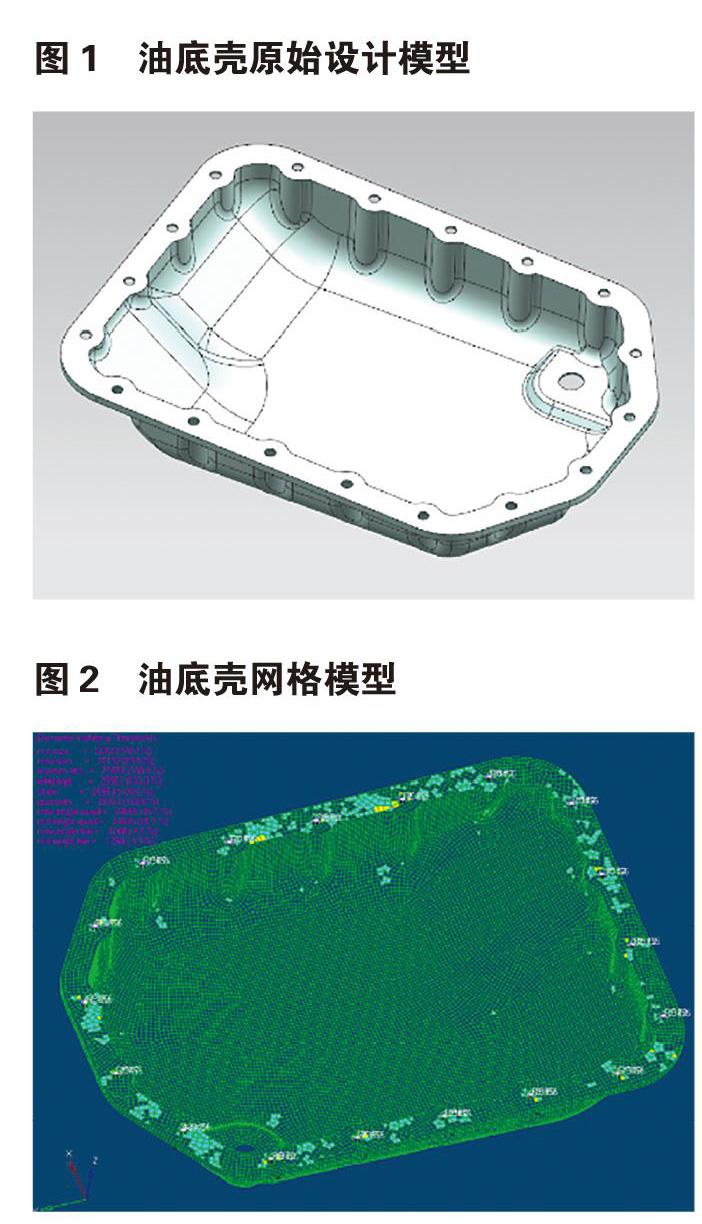

图1为所研究的变速器油底壳原始设计模型。通过模态分析获取其固有频率和模态振型是开展形貌优化的前提。首先,在三维建模软件中对刚度影响很小的几何特征进行简化,然后,将其导入有限元前处理软件进行网格划分,单元尺寸设置为1-3mm,采用四边形单元,对模型结构突变处使用网格加密和尺寸渐变方式进行过渡。使用网格质量检查功能对所有单元的长宽比、雅可比值、塌陷值等特征进行检查,不合格的单元予以修正。最终得到如图2所示的油底壳网格模型,网格总数为25953个单元。由于油底壳与变速器壳体之间采用螺栓连接,且变速器壳体壁厚和刚度均大于油底壳,故在油底壳上端与变速器壳体连接处施加全自由度约束。

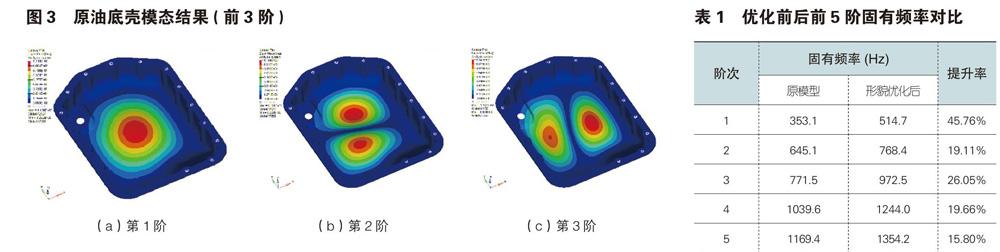

通过有限元软件求解计算,得出油底壳固有频率及其振型,前3阶固有振型如图3所示,其固有频率分别为353.1Hz、645.1Hz、771.5Hz,分别对应油底壳底部中心上下振动、油底壳底部上下弯曲振动、油底壳底部左右弯曲振动等振型。由振型结果可知,油底壳主阶次振动集中在油底壳底部,这是由于该区域为大面积平面,刚度较低所引起的。因此,底部大平面区域是影响油底壳固有频率和振型的关键因素。

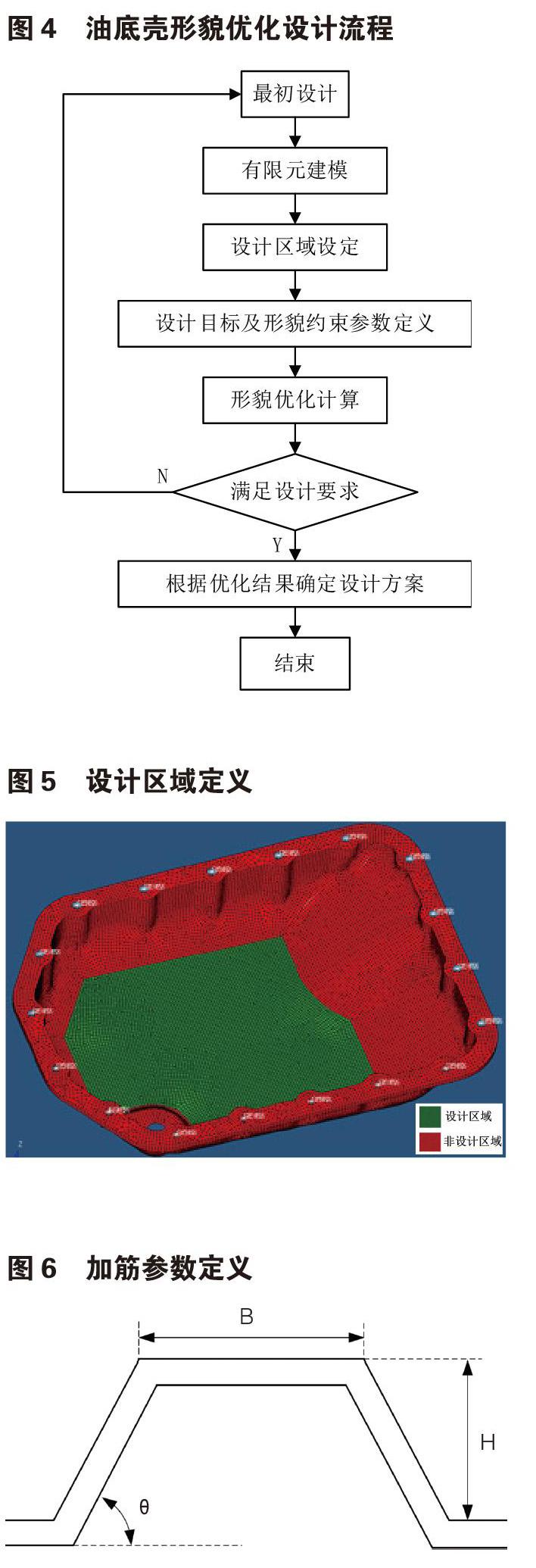

3 形貌优化问题定义

形貌优化的本质是在约束条件下对三维薄壳结构离散处理后所得的节点进行坐标调整,获得满足设计目标的最佳节点位置,将优化后的节点重构曲面,得到最佳形貌的过程[3]。该方法允许工程人员在对产品没有参考构型的情况下,根据结构特征参数和性能要求,设计最优概念模型。本文在对油底壳原始模型进行模态分析的基础上开展形貌优化,并结合加工工艺方法,提出可满足工程实际要求的设计方案。优化设计流程如图4所示。

结合模型模态分析结果,将油底壳分为设计区域和非设计区域两部分,如图5所示。由于刚度是决定油底壳辐射噪声能力的最重要指标,在此以油底壳第一阶固有频率值的倒数最小作为优化目标。结合冲压工艺及油底壳功能要求,将设计约束定义凸起形式的加筋,如图6所示。同时根据材料成型特性确定起筋的最大高度H为3mm,起筋角θ为60°,最小起筋宽度B为5mm,为获取理想加筋方案,将加筋类型设置为无约束分布圆肋式。油底壳形貌优化设计的数学模型可表述为:

式(1)中的表示油底壳的第一阶固有频率值,它是油底壳结构参数及材料特性的复杂隐式函数;为设计域节点的空间坐标;式(3)为系统微分运动方程,其中M为结构刚度矩阵,为节点加速度矢量式,K为节点刚度矩阵;式(4)中为起筋角约束函数;式(5)中为起筋宽度函数;式(6)中的为起筋高度函数。

4 形貌优化结果分析

图7是形貌优化后的油底壳凸起加筋结果云图,可以看出,凸起加筋分布在油底壳底部四周区域,绝大部分凸起厚度为3mm,在靠近中心的边缘,凸起厚度逐步过渡到0。这一现象可以解释为:模型是以最大化第一阶固频率为优化目标,第一阶模态的振型表现为油底壳底部中心上下振动,与通过增大根部截面积来提升悬臂梁刚度类似,在油底壳底部边缘区域加筋,可以起到增加系统刚度和提高一阶固有频率的效果。对优化后的理想模型进行模态分析,并与优化前的固有频率进行对比,如表1所示。可知,前5阶固有频率均得到提升,其中第一阶固有频率从优化前的353.1Hz增大至514.7Hz,提升率达到45.76%。因此,通过加筋形貌优化,油底壳的固有频率得到了较大幅度的提升。

5 设计方案优选

值得注意的是,上述形貌优化方案是理想加筋方案,无法直接用于制造加工。还需要进一步对以理想模型进行重构设计,以转化为工程模型。以理想模型为参照,以还原优化加筋区域为原则,同时考虑到实际冲压工艺、材料及成本等因素,设计出如图8所示的3种油底壳加筋方案。

对三种方案进行模态分析,其第1阶固有频率分别为420.2Hz,452.6Hz,480.9Hz。由此可知方案3的1階固有频率最高,对理想加筋方案的复原度最高,因此选用方案3作为最终设计方案。进一步,将方案3与原模型的固有频率进行对比,如图9所示。可以看出,较优化前模型而言,方案3的前10阶固有频率均得到提升,其中第一阶固有频率由353.1Hz提升至480.9Hz,提升率为36.19%。这一油底壳设计方案实现了理想形貌优化与实际加工工艺的兼顾,可以直接用于生产制造。

6 结论

本文以某变速器油底壳为研究对象,采用形貌优化方法,以最大化油底壳第一阶固有频率为目标,考虑冲压工艺参数约束,通过模态分析、形貌优化及设计方案重构优选等过程,实现了对油底壳的形貌优化设计。本研究可为变速器NVH性能优化及壳体类零件的形貌优化工程应用提供一定参考。

参考文献:

[1]吴光强,栾文博.汽车传动系相关NVH问题的动力学研究论述[J].机械工程学报,2013,49(24):108-116.

[2]张保成,殷勋,张林仙.基于MDO技术的油底壳结构优化方法研究[J]. 系统仿真学报,2008(14):3800-3806.

[3]蔡新,郭兴文,张旭明.工程结构优化设计[M].北京:中国水利水电出版社.2003.