飞机大部件装配能力测算方法研究

(航空工业成都飞机工业(集团)有限责任公司,成都 610092)

飞机制造是一个庞大、复杂的离散型制造工程,从工艺设计开始,主要经历毛坯制造、零件加工、部件装配、总装配(安装)以及试验试飞等阶段。其中,飞机部件装配和总装配是多学科交叉的高难度、综合性工作,工作量约占整个飞机制造工作量的30%~45%,装配周期一般占飞机总制造周期的40%以上[1]。飞机的装配能力直接决定了飞机的生产制造能力。

飞机装配属于典型的离散型生产,装配能力的测算工作复杂性强,操作困难[2]。制造资源的投入是影响飞机装配能力的最主要因素。同时,人、机、料、法、环紧密联系,影响飞机的装配质量,零标件供应、成品配套以及现场故障等使得飞机装配能力具有明显的动态特性。理论分析中常用Petri 网建模方法建立生产线模型并进行瓶颈环节分析、优化[3],或借助计算机以Plant Simulation 等软件进行装配生产线仿真[4],也可以采用二者相结合的方式进行[5]。文献[3-5]运用上述方法依次对某型飞机总装、某型飞机中机身装配以及某型飞机机翼装配生产线进行了建模分析,验证了方法的有效性和可行性。

飞机部件装配主要完成飞机结构件的定位、连接工作,其涉及的零标件多,协调关系复杂且结构刚性较弱,实现了飞机从零件到组件、段件、部件直至机身/机翼大部件的结构演变。因此,飞机部件装配流程长,层级多,前述文献中的建模分析方法在实际工程应用中略显繁琐。

本文为测算飞机大部件装配能力,以部段件为基本研究对象,分析主要矛盾,重点关注部段件架内装配型架的数量和占架时间,化繁为简,从实际生产数据出发,考虑部段件装配能力在工艺方案、操作熟练度、倒班模式、制造资源以及一般能力社会化等因素影响下随时间的动态变化关系,结合飞机装配时序关系获得机身/机翼大部件的装配能力,用于指导工程实践。

1 装配能力影响因素

装配能力定义为单位时间内完成装配的部件数量,可表示为:

其中,Q为装配产量(架);T为完成时间(年);C为装配能力(架/年)。影响飞机部件装配能力的因素很多,其中可控因素主要包括工艺方案、操作熟练度、倒班模式、制造资源(型架、设备)以及一般能力社会化(主制造商-供应商模式)等;不可控因素主要包括现场故障、零件与成品配套缺件等。本文主要考虑上述可控因素对装配能力的影响。

1.1 装配工艺方案

工艺方案明确了工艺分离面、装配流程、装配基准、协调关系、部件姿态等重要内容,对装配能力的影响最为深远。工艺分离面直接决定了飞机装配的并行程度,分离面越多,并行程度越高,占架周期越短,装配能力越强。F35 战机生产能够实现快速上量,很大程度上得益于其细分的工艺分离面。部件在型架内的装配姿态以及零件的装配流程都会影响操作者的工作强度、装配效率以及装配质量的稳定性。人机工程学指出,操作者在进行装配时采用站姿装配正前方的零部件是生产效率最高的。表1所示为通过统计装配现场数据获得的不同装配姿态下的装配效率[6]。

表1 不同姿态下装配效率的相对关系Table1 Assembly efficiency in different posture

1.2 操作熟练度

随着飞机产能增长,整个装配系统的熟练程度都会提升,单架次的工时成本将会降低。1936年,美国康奈尔大学Wright[7]首次给出了每架飞机的理论工时成本随总产量的变化关系[7]:

其中,H表示理论工时成本;H0为生产第一架的工时成本;Qcum为累计总产量;α为熟练系数。当总产能翻倍时,工时成本下降率为[8]:

其中,H1为累计产量为Q1时的工时成本;H2为总产量达到2倍Q1时的工时成本。

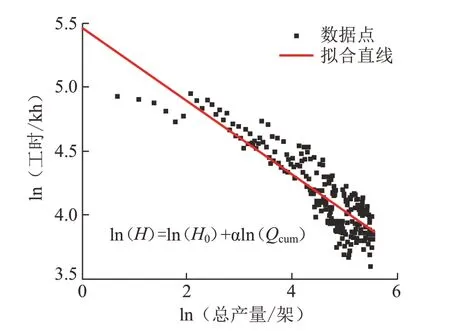

公开资料显示,20世纪30年代波音公司的工时下降率约为20%。麦道公司MD-90 飞机部件装配的工时下降率为15%~20%[9]。图1展示了F35 飞机制造工时随总产量的变化[10]。对式(2)两边取自然对数有:

根据图1数据并结合式(4)可得图2所示拟合直线,对应熟练系数α(斜率)为-0.29,带入式(3)可得出F35 飞机在总产量翻倍时,工时成本下降约18%。

实际应用时,不同机型在结构形式、装配工艺以及生产管理模式等方面均存在差异,工时成本下降率可在15%~20%范围内取值,同时对计算得出的理论工时应进行修正:

图1 F35 飞机制造工时随总产量的变化关系Fig.1 Relationship between F35 aircraft manufacturing hours and total production

图2 F35 飞机制造工时双对数拟合直线Fig.2 Double logarithm fitting line of F35 aircraft manufacturing hours

其中,Happ为修正后的工时;η为修正系数,可通过在某产量下的实测工时Htest与理论工时H的比值得出:

1.3 倒班模式

飞机装配作为飞机制造的关键环节,对装配质量的要求高于一般的机械装配,采用常规的加班模式将使得装配操作者的身体机能由于劳动强度大而快速下降,劳动产出率降低,不能保证装配质量稳定。因此,可对装配操作进行专业细化,将诸如制孔、锪窝、铆接等一系列工序进行阶段性的划分,装配工人按组负责不同的阶段,轮番上架工作,实现“两班倒”或者“三班倒”工作模式。该倒班模式既能降低装配占架周期50%~67%,又能使得工艺人员和操作人员都能保持充沛的工作热情,兼顾飞机的装配速度和质量。

1.4 制造资源

制造资源包括装配场地、型架、辅助设备等,是保证飞机装配能力的基本硬件条件。不论是并行制造还是脉动生产,都采用了以空间换时间的基本思路,使得对制造资源的需求大幅提升。在人力资源配置合理的情况下,装配能力(C)与型架数量成正比:

其中,Ttotal为每年总工作日;Hass为每架占架周期;n是型架数量。

1.5 一般能力社会化

一般能力是指在飞机装配过程中,技术成熟度高,技术难度相对较低,市场竞争充分,对最终产品质量、成本、交付、使用等不具有决定性影响的生产工序或工艺技术。一般能力社会化类似于世界民用航空业普遍采用的“主制造商-供应商”模式,洛克希德·马丁公司在F35的生产过程中也采用了类似的模式。一般能力社会化实现了风险、成本以及利益的分散和共享。

虽然一般能力社会化不会直接影响装配主线上型架的数量和占架周期,但是在厂房面积一定的情况下,将壁板组合、隔框组合等架下工作以及小段装配转移至供应商处,可以整理出更多现场装配面积,使得工艺布局更合理,物流更流畅,满足型架增长带来的面积需求,型架数量可表示为:

其中,Aass为装配区域总面积;Atool为单一型架及辅助工作梯面积。在对供应商的能力评估、生产组织、业绩考核合理的情况下,一般能力社会化将会有效地提升装配能力。

2 装配能力测算方法

大部件装配一般需耗时数月,其实际装配能力会受到在制品和各部段装配能力匹配关系的影响,系统复杂。相比之下,部段件装配结构较少,便于生产管理、装配能力影响因素分析以及能力统计。综合上节的装配能力影响因素分析,可以得出部段件的装配能力:

其中,k为工艺方案系数,通过方案评估获得;ξ为不同倒班模式下的占架周期系数(见表2)。

图3所示为某型飞机装配流程甘特图,展示了主要占架装配任务和时序关系。飞机部件装配从t0开始至t4结束,整个装配过程中,部件装配能力C(t)随时间动态变化。t0时刻,各部段按照各自的装配能力C(t0)并行开展装配任务。t1时刻的装配能力取决于当时油箱A的交付能力、进气道交付能力以及中机身对合能力中的最小值。t1与t0的差值等于油箱A 装配与进气道装配中占架周期的最大值,其余过程以此类推。

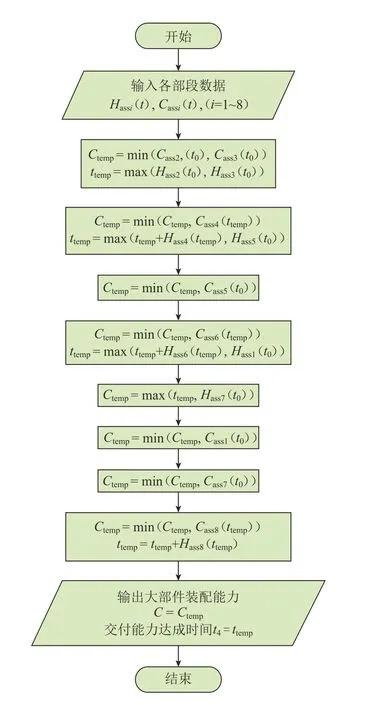

表3所示为针对图3 中装配任务给出的各部段占架周期和装配能力。受上一节所述因素的影响,表中数据随时间动态变化。结合装配流程甘特图中的时序关系(图3)和各段装配能力基础数据(表3)可以推导出飞机大部件装配能力测算方法流程图,如图4所示。

表2 不同倒班模式下装配占架周期系数Table2 Cycle coefficient of assembly jig in different work shift model

图3 某型机装配流程甘特图Fig.3 Gantt chart of assembly process of a certain aircraft

实际应用时,将图4 所述算法用C++等编程语言写成小程序。由于资源配置和工艺优化的非连续性,各部段的占架周期Hassi(t)和装配能力Cassi(t)数据并不是连续的光滑曲线,适合用数据表的形式存储。小程序计算时调用表中数据,相邻数据点之间采用线性差值的方式提出数据。程序计算输出大部件装配能力和交付能力达成时间。

结合图3所示装配流程,该型机部段件装配能力变化数据如表4所示。采用图4 所述方法可以得出,受在制品和各部段能力匹配的影响,从t0开始,经过137个工作日后,机身大部件的实际装配能力为8 架/年,其中中机身对合是瓶颈。后续为实现大部件装配能力的提升,需要重点关注中机身对合的装配能力,配置装配资源,实现能力匹配。

表3 部段件装配占架周期与装配能力Table3 Manufacturing cycle and capacity of component assembly

表4 某型机型架占架周期(天/架)与装配能力(架/年)数据表Table4 Manufacturing cycle and capacity of component assembly of a certain aircraft

图4 大部件装配能力测算方法流程图Fig.4 Flow chart of evaluation method for assembly capacity of large component

3 结论

(1)飞机装配属于典型的离散型制造,适合以部段件为单位,通过型架的占架周期及数量测算部段件装配能力,形成基础数据集。

(2)装配能力随影响因素而动态变化,但各部段动态变化数据集并不是连续的光滑曲线,适合用离散的数据表存储变化曲线。

(3)受在制品的影响,飞机大部件装配能力测算时需考虑时序关系,以各部段数据表为基础,调用实时数据通过匹配装配能力最终获得大部件实际装配能力。