金属增材制造数据处理与工艺规划研究综述*

(华中科技大学材料成形与模具技术国家重点实验室,武汉 430074)

增材制造(Additive manufacturing,AM)技术,又称为3D打印(Threedimension printing,3DP)技术,是一种以数字模型为基础,将材料逐层堆积制造出实体的新兴制造技术,体现了信息网络技术与先进材料技术、数字制造技术的密切结合,涵盖了计算机辅助设计(Computer-aided design,CAD)、计算机辅助制造(Computeraided manufacturing,CAM)、计算机数字控制(Computerized numerical control,CNC)等数字化制造领域,更是先进制造技术(Advanced manufacturing technology)的重要组成部分。相对于传统材料去除类型的“减材制造”工艺(如:切、削等)以及直接材料成形的“等材制造”工艺(如:铸造、锻压等),增材制造技术是一种“自下而上”材料累加的制造过程。

金属增材制造是相对于非金属增材制造而言的,是借助于激光、电子束、电弧等作为能量源,并按照逐点、逐域、逐层的成形方式,将金属材料(粉末、丝材、片状等形式)形成致密的金属零部件的多种增材制造工艺的统称[1],被誉为一种低成本、短周期、设计制造一体化的变革性制造技术[2]。金属增材制造在制造形状复杂、材料昂贵的金属零部件和小批量定制生产方面具有独特的优势,是最有潜力的增材制造技术,也是先进制造技术的重要发展方向,在航空航天、汽车行业以及国防等领域具有广阔的应用前景[3-4]。金属材料由于其高硬度、高强度、高熔点等特性,决定了金属增材制造过程是一个多尺度多物理场耦合问题,包括复杂的传热传质、相变和材料微观组织演化等物理现象[5],涉及宏观尺度上的零件成形温度场和热致变形力学、介观尺度上熔池热致流动力学、微观尺度上熔池内的晶粒生长动力学[6],从而有更复杂的工艺条件和更多的技术壁垒要突破,因此发展受到了限制,同时获得了广泛的关注。而金属增材制造数据处理与工艺规划是整个金属增材制造技术的核心,目前尚存在处理效率不够高、工艺规划不够智能和复杂结构难处理等问题,为了满足金属增材制造在航天航空等高端制造领域日益发展的更高要求,面向复杂大尺寸模型的金属增材制造高效数据处理与新型工艺规划方法研究具有重要的理论和实际意义。根据国际标准化组织(ISO)与美国材料与测试协会(American Society for Testing and Materials,ASTM)共同制定的增材制造标准规范,金属增材制造技术大致可以归为两类[7]:一类是粉末床融合(Power bed fusion,PBF),另一类是定向能量沉积(Directed energy deposition,DED)。根据能量源类型、金属材料类型等因素,上述金属增材制造工艺类型还可进一步细分,如PBF类型可分为激光选区熔融(Selective laser melting,SLM)[8]、电子束熔化成形(Electron beam melting,EBM)[9]等工艺,DED类型可分为激光近净成形(Laser engineered net Shaping,LENS)[10-11]、电子束熔丝沉积(Electron beam deposition,EBD)[12]以及电弧增材制造(Wire arc additive manufacture,WAAM)[13-14]等工艺。需要注意的是,上述两类PBF 和DED 增材制造工艺属于直接金属增材制造工艺,即通过增材制造软件控制增材制造设备,从而直接将金属材料成形为金属零部件,不需要其他中间环节。与直接金属增材制造工艺相对应,另一类则称为间接金属增材制造工艺,如3DP[15]工艺常常用于金属铸造领域的砂芯成形,超声波增材制造(Ultrasonic additive manufacturing,UAM)[16]工艺用于金属板材的堆叠成形等。

金属支撑生成方法概述

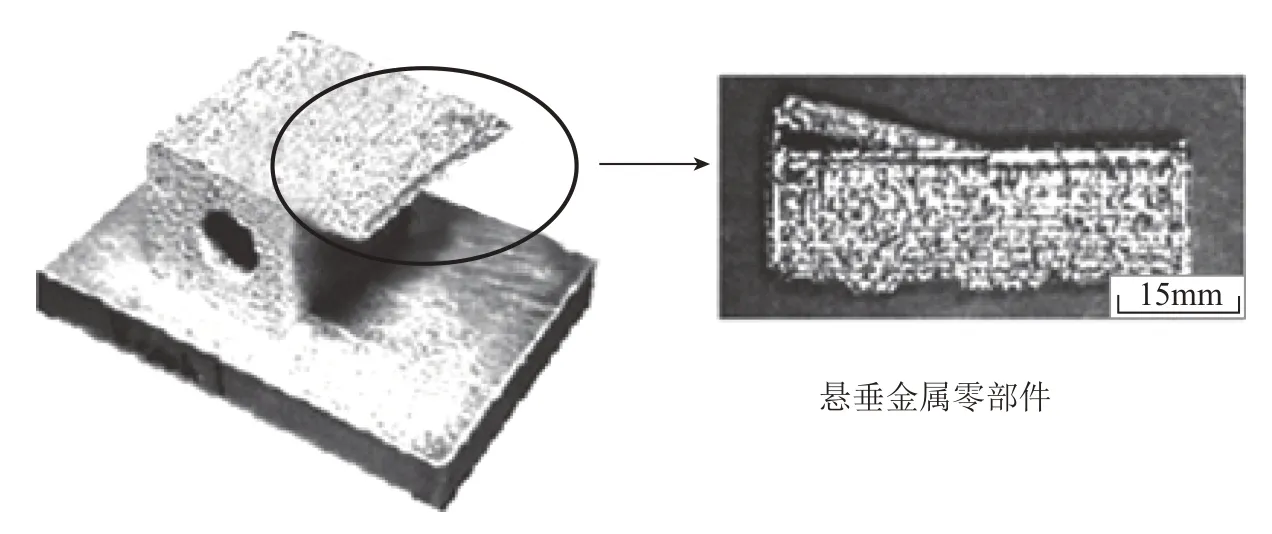

支撑结构在金属增材制造技术中起着非常关键的作用,一方面需要支撑起零部件模型的悬垂区域,并将成形的金属零部件锚定到基板之上,避免成形过程中由于重力以及外部作用力(如SLM 中铺粉棍移动等)而引起金属零部件加工失败;另一方面则是起到热传导作用,将成形过程中的金属零部件积累的热量传导出去,避免由于热应力、残余应力而引起的翘曲变形、裂纹等。图1[17]展示了对于具有悬垂区域特征的金属零部件在没有添加支撑结构情况下的成形效果。在金属支撑结构设计中,研究有效的支撑结构生成方法来应对并解决加工制造中的问题是金属增材制造工艺优化中不可或缺的一环。

当前,应用于金属增材制造工艺的支撑结构类型多种多样,按照支撑结构形态,可以将这些支撑结构划分为以下几类[18]:点状支撑、柱状支撑[19-20]、块状支撑[21]、网状支撑[22-23]、环状支撑、线状支撑等,如图2[18]所示。

图1 具有悬垂区域特征金属零部件在SLM 工艺下的成形结果Fig.1 Forming results of metal parts with overhanging area under SLM process

图2 不同类型支撑结构应用于金属增材制造工艺成形效果Fig.2 Forming effect of different types of support structures applied to metal additive manufacturing processes

由于这类支撑结构生成方法并不复杂,在当前的增材制造CAD 软件(如Magics、3DXpert 等)、增材制造CAM 软件(如Cura、Kisslicer、Slic3r、IceSL 等)以及支撑设计专用软件(如E-Stage 等)中都能够提供支持。最近几年,也有相关研究人员探索将点阵结构、晶胞单元等填充类型作为打印模型的支撑结构。Hussein 等[24]提供了将具有较低体积分数的点阵结构创新应用于金属支撑结构的高效设计生成方法,从而降低了金属增材制造的材料消耗,缩短了增材制造的成形加工时间,该支撑结构成形结果如图3[24]所示。Strano 等[25]则提出了一种将3D 隐式函数用于以晶胞为支撑结构的设计生成方法,并应用于金属增材制造工艺。Lu 等[26]提出了一种内部结构掏空优化方法,采用非规则的蜂窝状结构作为内部支撑结构来提高模型实体的外部抗冲击压力。Vanek 等[27]提出了一种基于桁架单元生成的桥形支撑结构,从而确保所生成的支撑结构具有更少的材料消耗以及较为稳定的支撑效果,该桥形支撑结构可以通过IceSL 软件获取。Zhang 等[28]提出了一种基于局部质心的树形支撑层次化生成方法,确保了树形支撑结构具有较高的生成效率、较优的支撑结构形态以及较为稳定的支撑效果。该树形支撑结构可以通过华中科技大学快速制造中心研发的增材制造模型处理软件HUST 3D Print Maser 获取,此外在Meshmixer 软件中也能提供树形支撑结构的生成。

在某些金属增材制造应用中,对于具有不容易介入特征(如孔洞、管道、腔体等)的金属零部件而言,添加金属支撑结构并不是最优选择,一方面新添加的支撑结构增加了后处理去除支撑的工作量,另一方面去除支撑后的金属零部件往往具有粗糙的表面特征,从而降低了金属零部件的性能,因此研究无支撑的金属增材制造方法是解决上述问题的潜在解决方案。VELO 公司研发了一种无需添加支撑结构的金属增材制造软件VELO3D[29],通过模拟仿真、闭环熔池能量控制以及无接触刮刀设计等方式,在金属增材制造工艺应用中能够实现具有悬垂特征以及不容易介入特征的金属零部件直接成形制造,而不需要添加支撑结构。EOS 公司对金属增材制造工艺中无支撑结构优化也有较深的研究,提出了一种无接触的支撑包套设计,如图4[30]所示。

图3 点阵支撑结构成形结果Fig.3 Forming result of lattice support structure

图4 EOS 公司设计开发的一种无支撑堆叠包套设计结构Fig.4 An unsupported stacking package structure designed and developed by EOS Company

总的来说,支撑生成技术是目前金属增材制造数据处理中的一个至关重要的环节,直接关系着增材制造数据处理效率、模型成形加工效率、成形实体的质量以及加工制造的成本。随着金属增材制造技术在航天航空等领域的深入应用,需要解决如何高效生成金属支撑结构以及支撑结构优化设计的问题。目前,各种类型的支撑提供软件往往是闭源的,虽然基本解决了支撑结构生成的问题,但面向复杂大尺寸模型的支撑高效生成与结构优化仍有待解决。另外,无支撑设计作为一种新的结构优化思路也是当前支撑设计生成领域的研究热点。

模型切片方法概述

模型切片是增材制造CAM 软件中的关键环节,因此多种金属增材制造软件都能提供相应的切片模块支持。通过模型切片处理,可实现将金属零部件模型进行离散。目前应用最为广泛的模型切片方法是基于平面的离散处理,典型的是“平面切片方法”和“自适应切片方法”。对于某些特殊应用的增材制造工艺,又逐渐衍生出了非平面的模型切片方法,即“模型曲面切片方法”。

1 平面切片方法

由于STL 文件一直作为增材制造技术的事实上的标准文件格式,因而当前针对模型切片方法的研究几乎都是基于STL 文件展开的。如Zhang 等[31]根据切平面和三角面片的空间位置关系构建面表数据结构,然后求取交线段,得到轮廓切片数据;马良等[32]根据建立的三角面片之间的局部拓扑关系,实现了基于STL 文件动态拓扑重建的快速切片算法。王春香等[33]提出了对模型三次排序的方法,实现了在每层求交计算仅仅与当前层的三角面片进行处理,并运用Trioutline 函数直接获取交线与交点,从而缩短了模型切片处理时间,节约了内存空间,提高了三维模型切片处理效率。此外,针对含有裂缝等错误信息的STL模型切片问题,Huang 等[34]提出了一种容错模型切片方法,通过在模型拓扑重构阶段对孔洞建立相应的数据结构模型,能够直接从含有空洞的STL模型中生成正确的切片结果,提高了模型切片方法的鲁棒性。

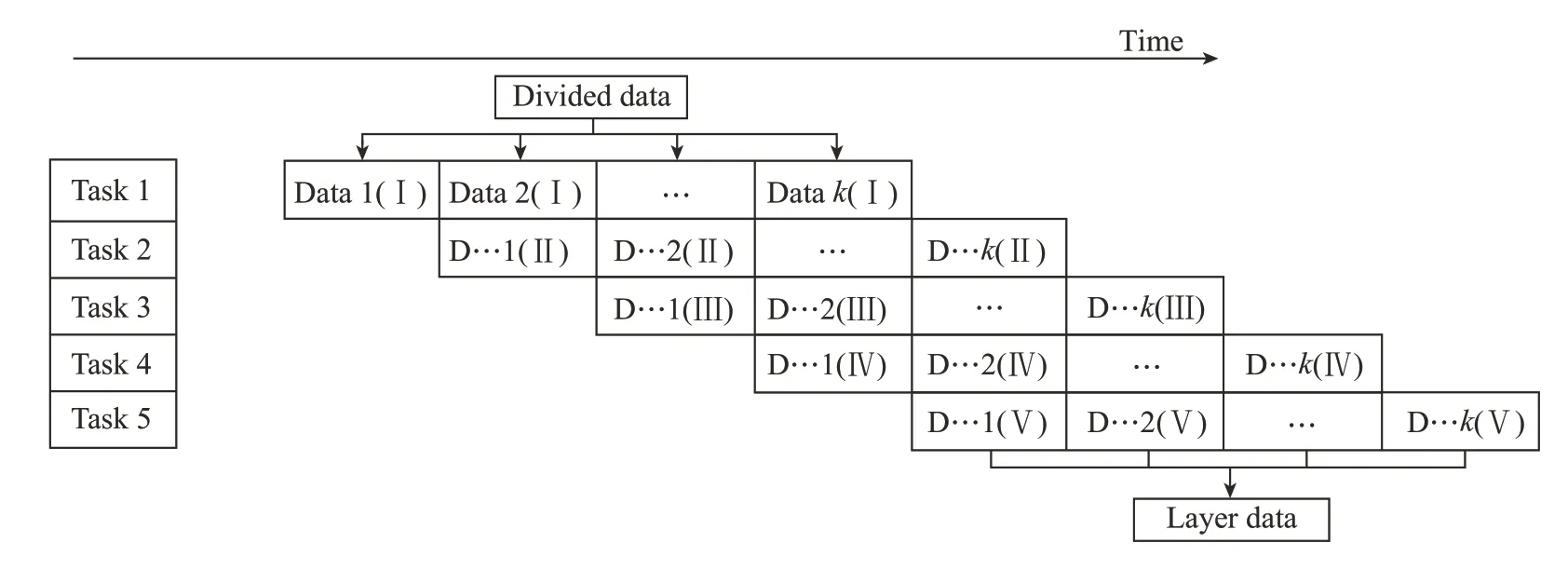

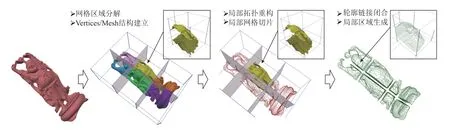

对于含有复杂结构特征(如多孔晶格结构等)的三维模型,当通过三维建模软件创建后,往往需要再次转化为STL 文件格式,极易造成相应的STL模型文件的数据膨胀问题,降低增材制造模型切片的数据处理效率。为了解决上述问题,其中一类研究人员致力于研究更加高效的模型切片方法,如Lefebvre 等[35]提出了一种基于GPU 来加速CSG模型的切片方法。马旭龙等[36]提出了一种基于OpenMP 架构的数据并行的模型分层方法,通过把STL 数据分成多组,并在每组内进行拓扑关系重建,然后利用多核CPU的并行计算优势来加速模型切片处理过程。此后又提出了一种基于流水线模式的并行切片方法,如图5[37]所示,证明了基于流水线的并行切片方法优于数据并行计算方法。Zhang 等[38]提出了一种基于区域的网格模型切片方法,通过降低每个子区域的三角面片的数据规模,提高基于区域分割的切片轮廓的处理效率,如图6[38]所示,由于每个子区域的三角面片切片处理互不相关,因此该方法非常适合并行处理。

另一类研究人员则致力于研究基于三维造型原始数据格式的模型切片方法,从而绕开STL模型复杂耗时的转化环节,提高模型切片的效率以及切片精度。如Starly 等[39]等采用光线投射的方式直接获得STEP模型的包围盒交叉点,然后通过求解NURBS 方程得到切平面与曲线的交点,从而获得精确的切片轮廓数据。Sikder 等[40]研究了一种直接针对IGES模型数据进行切片的方法,提出了适用于非均匀有理B 样条(NURBS)的快速切片技术,该技术采用误差函数定义总轮廓误差,通过使误差函数最小化的方式来获取最佳的切片数据。最近,来自美国西雅图的软件开发商Dyndrite Corporation研发了基于GPU的原生几何建模引擎Dyndrite Kernel,以及基于该内核引擎的增材制造软件Dyndrite Additive Toolkit,通过对原生建模数据(如样条曲线等)的直接支持,可以直接处理CAD 建模文件,并通过维护原始建模数据来驱动整个增材制造的模型数据处理流程,从而简化传统的直接基于STL 文件数据处理流程,同时提高了基于STL模型数据处理的精准度和输出质量。

图5 流水线并行切片算法Fig.5 Pipeline parallel slicing algorithm

图6 基于区域的快速分割切片方法Fig.6 Region-based fast segmentation and slicing method

2 自适应切片方法

由于常规平面切片方法存在固有的“台阶效应”缺陷,从而降低了金属增材制造成形零部件的表面光洁度,如图7(a)所示。尽管可通过减少分层厚度的方式来减少常规平面切片方法的“台阶效应”,然而过于精细的分层厚度往往导致三维模型的成形效率降低。由此,自适应切片方法被提出,以平衡解决常规平面切片方法中的成形效率与成形质量相互制约的问题。基于自适应分层方法中的自适应方式,可将其划分为以下两类:一类是根据三维模型的表面细节特征采用自适应分层厚度的方式实现[41],如图7(b)所示。林洁琼等[42]依据三维模型成形过程中的正、负偏差原理实现了一种在用户允许最大弦高范围内设定切片厚度从而实现自适应切片的方法。Zhao等[43]通过把相邻层投影到平面上比较两者的面积确定一个偏差比的参数,完成了切片厚度的自适应调整。另一类是根据三维模型的几何特征,采用基于区域的变层厚切片方法实现,如张李超等[44]提出了一种用于增材制造技术的自适应分层方法,通过设置主层厚和次层厚的方法,在模型切片处理中既保留了基于区域的模型切片特征,又保留了基于层厚的自适应模型切片特征,极大提高了增材制造的效率,如图7(c)所示。

图7 自适应切片方法示意图Fig.7 Schematic diagrams of adaptive slicing methods

图8 适用于金属电弧增材制造的曲面切片及路径规划实例Fig.8 Example of curved surface slicing and path planning suitable for metal arc additive manufacturing

3 曲面切片方法

为突破传统金属增材制造必须基于平面分层制造的局限,一些金属增材制造工艺需要借助于曲面切片方法以实现曲面成形制造,如WAAM 工艺、LENS 工艺等。一方面可以借助金属材料形成过程中的表面张力实现无支撑加工制造,另一方面可以增强成形的金属零部件性能。如Alsharhan 等[45]提出了一种基于非平面增材制造过程的挤出成形方法,通过从输入的曲面方程模型中逐层获取曲面成形路径数据,从而实现基于曲面的增材制造成形制造。Singamneni 等[46]提出一种曲面分层方法,将成形丝材沿着曲线路径而不是平面路径堆积,利用自由曲面的数学表达,通过将每一点沿曲面法线偏移一定的切片厚度,从而得到曲面层切片,如图8[46]所示。Huang 等[47]采用基于零件表面点云数据的矢量叉乘方法,将自适应分层和曲面分层结合在一起,同时考虑了针对自适应分层的面片角度和残余高度,从而可以直接获取三维模型的曲面分层结果,如图9所示。

模型切片处理流程作为整个金属增材制造“数字模型降维离散”过程的第一阶段,主要解决模型的离散分层问题,获得轮廓数据,并作为后续路径规划模块的输入数据。传统的模型平面切片研究已经较为成熟,目前需要解决的问题集中在面向复杂大尺寸模型的高效切片、缓解“台阶效应”的自适应智能切片和突破平面限制的曲面切片研究上,以满足金属增材制造对数据处理效率和成形质量越来越高的需求。

路径规划方法概述

由于路径规划策略与增材制造成形过程密切相关,通过路径规划环节来调控金属增材制造的成形质量是金属增材制造工艺优化的另一个研究内容。为了提高成形金属零部件的性能,减少热应力以及残余应力对金属零部件的影响,以及提高增材制造加工效率,在金属增材制造CAM 软件中需要研究更加合理的路径规划方法。

传统路径规划主要基于模型切片处理之后,在获取的切片轮廓数据基础上逐层进行路径规划,主要有光栅扫描和螺旋扫描两类。其中光栅式扫描可以归纳为两种,图10(a)中,相邻扫描线的起始点在不同的两端,虽然扫描线之间也是通过空跳连接但是这样可以减少空跳的距离;图10(b)中,扫描线的起点始终在同一端,相邻扫描线之间是通过空跳连接,所以需要跳转较大的距离。连贯的光栅扫描在遇到孔洞的截面时,需要关闭激光,因而存在空跳,影响加工效率。在此基础上出现了一种改进的光栅分区扫描方式,图10(c)中,在扫描过程中遇到孔洞时,会存在大量的空跳,图中虚线为空跳;而图10(d)中扫描线避开了孔洞,通过对截面进行分区扫描,每一个分区内部除减少空跳外,具有和连贯扫描相同的其他优缺点。

图10 常规路径规划方法示意图Fig.10 Schematic diagrams of conventional path planning methods

为了提高金属零部件的表面精度,在金属增材制造工艺中应用了螺旋式扫描路径规划方法,相应的扫描线由模型切片轮廓环的一系列等距偏置线构成,如图10(e)所示。如Yang 等[48]提出了基于模型单层轮廓的等距偏置路径规划,切片轮廓向内均匀偏置形成填充路径,但是这种方法在处理复杂图形时效率不高且容易发生偏置路径重叠,歧义情况较多且不易处理。由于轮廓线在偏置过程中是逐渐向内等距收缩,对于不规则的图形可能会出现图10(f)的自交现象。吕鹏辉[49]提出了一种基于Voronoi 图的多边形路径填充算法,能够直接获取三维模型切片轮廓的渐进填充扫描线。

在SLM 等金属增材制造工艺应用中,最典型的是采用分块扫描路径规划方法,通过将模型的切片轮廓区域进一步划分为若干的成形区域子块,然后采用光栅扫描等方式分别来填充扫描每个子块,通过这样的路径规划方法,能够有效降低金属增材制造中成形零部件的热应力以及残余应力,提高成形金属零部件的加工质量。图11为华中科技大学快速制造中心研发的HUST 3D Print Master 软件提供的实时路径规划方法执行结果,能够根据不同子块的能场分布动态调控相应的激光扫描功率,如图12所示,从而降低成形零部件表面的热应力以及残余应力,提高成形质量。

图11 HUST 3D Print Master 软件中实时路径规划方法Fig.11 Real-time path planning method in HUST 3D Print Master software

随着金属增材制造技术对成形零部件的成形质量以及成形效率的要求越来越高,研究人员提出了各种各样的新型路径规划方法。如针对WAAM 工艺,Ding 等[50]提出了一种减少内部空隙的中轴转换(MAT)路径规划方法,如图13(a)[50]所示,随后又提出了一种自适应实时可变宽路径规划方法,如图13(b)[51]所示,来进一步提高金属零部件的成形精度和效率。李子健[52]提出了一种固定可变宽度路径规划方法,通过在不同区域设定不同的沉积宽度,达到更高的填充率。曲面路径规划是近年来发展起来的较为新颖的路径规划方法。Dai 等[53]研究了一种多轴机器人增材制造系统,基于体素模型思想,在得到的曲面层上运用费马轮旋曲线进行路径规划,从而达到无支撑的直接增材加工制造。

路径规划处理流程作为整个金属增材制造“数字模型降维离散”过程的第2阶段,主要在所获取的切片轮廓数据内,按照不同的金属增材制造工艺成形原理,生成相应的加工路径,为后续控制制造过程提供加工路径数据。常规的路径规划方法研究相对饱和,当前研究热点主要是针对加工效率、金属制件精度及两者兼顾的新型路径规划方法,如何高效、健壮地生成金属增材制造加工路径并优化以提高成形质量和效率仍是亟需解决的问题。

图13 WAAM 工艺中新型路径规划方法Fig.13 New path planning method in WAAM process

发展趋势与展望

金属增材制造技术通过高能集中热束(激光、电子束或电弧等)逐点扫描-逐线搭接-逐层熔化凝固堆积材料,可实现三维零件制造的“近净”成形,在航空、航天、核电和医疗等领域有巨大的应用空间和发展前景。金属增材制造数据处理与工艺规划是整个金属增材制造技术的核心,涵盖了金属零部件成形从模型前处理到制造加工全流程,因此针对数据处理流程与工艺规划技术的优化是突破金属增材制造瓶颈、满足其在航空航天等高端制造领域高精要求的有效技术手段。

随着材料工艺的逐步优化、在线监测的普及和智能控制的发展,在金属增材制造技术的研究与发展中,以下方向值得关注:

(1)研发面向金属复杂点阵网格模型的设计及拓扑优化方法,以满足金属增材制造技术的发展需求,匹配高端制造业对工业零件在多材料、多梯度、多结构层面上的要求;

(2)研发金属增材制造无支撑工艺优化和自支撑模型设计以进一步降低制造成本,并提高制件性能,满足航空航天等领域的高层次需求;

(3)研发面向金属复杂大型构件的快速切片方法以满足金属增材制造技术的发展需求,随形曲面切片和多核并行加速是未来的发展趋势;

(4)研究基于模型特征、零件性能和工艺特性的金属增材制造智能路径规划方法,缩短加工时间,提升制件质量,以达到金属增材制造工艺规划对高效性、健壮性的要求;

(5)研发金属增材制造工艺质量监控软件,进一步提高金属增材制造工艺的鲁棒性,从而构建全封闭、数字化的金属增材制造数字孪生系统,是金属增材制造数据处理与工艺规划软件系统未来发展的必然趋势。