成形态选区激光熔融Ti-6Al-4V钛合金缺陷与微观组织研究进展

李 琛,弭光宝,冯艾寒,黄 旭,曲寿江

(1.同济大学材料科学与工程学院,上海 200092;2.中国航发北京航空材料研究院先进钛合金重点实验室,北京 100095)

增材制造(Additive manufacturing,AM)是根据3D模型数据逐层制造零件的方法。相对于传统金属零件制造的“上而下(top-down)”思路,AM 采用了“下而上(bottomup)”思路[1-2]。因此,在复杂几何零件从设计到生产的循环中,它具有极大的经济和效率优势。AM 独有的近净成形能力,对原料要求的较高灵活性[3]及原料可回收利用的特性,使其更具有成本效益[4-5]。随着以激光束和电子束为代表的高能束技术的发展,AM可以制造多类别和高性能的金属零件,目前已广泛应用于航空航天、医疗、军事和汽车等行业[6-7]。

AM技术的热源分为激光束、电子束和电弧等[8-9],原材料包括金属粉末和金属丝材[10],并结合不同的工艺参数来完成熔融。近年来AM技术更倾向于被分为以粉末铺床为技术特征的粉末床熔融(Powder bed fusion,BF)和以同步送粉为技术特征的定向能量沉积(Directed energy deposition,DED)[11-13],在应用较为广泛的技术中,选区激光熔融、选区激光烧结(Selective laser sintering,SLS)、电子束熔化(Electron beam melting,EBM)等是前者的代表,激光工程化净成形(Laser-engineered net shaping,LENS)、激光金属沉积(Laser metal deposition,LMD)、直接金属沉积(Direct metal deposition,DMD)等是后者的代表。

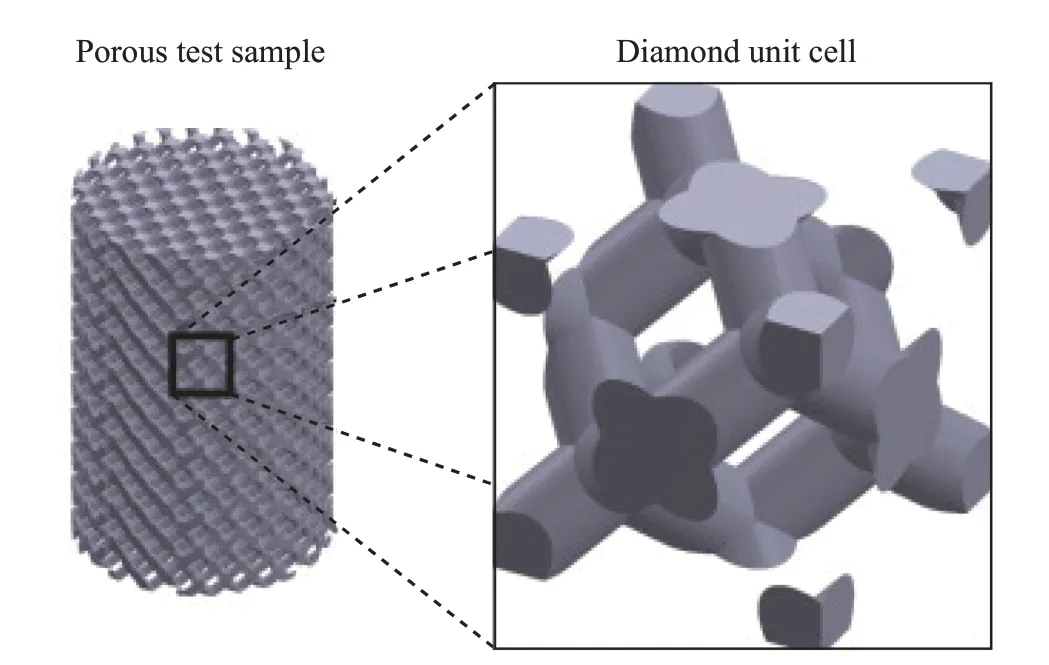

在金属粉末AM 领域,钛合金因具有较高的比强度和良好的耐蚀性能,成为应用AM技术最重要的合金体系。Ti-6Al-4V 合金是典型的α+β型钛合金,具有很好的延展性、疲劳和断裂性能,成功应用于航空航天、医疗等领域,但其在成形复杂零件时受限于制造周期长和加工成本高,因此AM-Ti-6Al-4V 合金成为重点研究对象。值得关注的是,成形过程中,金属粉末在能量束作用下产生熔池,周期性发生着熔化和凝固[14],特别是SLM 无预热的技术条件下,由于集中的局部热输入造成高冷却速率[15],成形态零件具有马氏体组织特征,并具有较高残余应力,很大程度影响其机械性能[16-17]。尽管热等静压技术(Hot isostatic pressing,HIP)[18-20]和热处理[21-23]被证明可以有效改善微观组织,并提高机械性能,但HIP技术可能导致形状复杂的零件(图1[24])失去其形状精度[24],热处理则可能导致零件的微观组织不均匀[25],从而会影响其性能。因此,本文重点关注成形态SLM-Ti-6Al-4V 零件,对其工艺缺陷、微观组织等方面研究进行总结,以提高其广泛应用的可行性。

图1 SLM 工艺制造的多孔样品模型和金刚石晶胞3D模型Fig.1 3D visual representation of porous sample by SLM and diamond unit cell

SLM技术

SLM是一种较为成熟的AM技术,属于粉末床熔融,即根据CAD模型的数据,用激光束按照特定路径选择性扫描和熔化先前铺在基材上的粉末,一层完成后,将成形平台降低等于层厚的高度,并铺上一层新的粉,重复上述过程直至零件成形[1]。图2[26]为典型的SLM技术示意图和常见的SLM 工艺参数示意图。

SLM技术以激光为热源,是应用最为广泛的钛合金AM技术。相较于电子束,激光热源具有更小的束斑直径和更高的能量密度,因此SLM技术成形的零件具有更高的表面质量,可达到更小的零件壁厚,避免了粉末假烧结状态,无需考虑粉末清理,在实现零件复杂细节特征方面具有明显优势。

图2 典型的SLM技术示意图和常见的SLM 工艺参数示意图Fig.2 Schematic of typical SLM machine and common process parameters studied for SLM processing

SLM技术在制造零件过程中经历了复杂的物理过程,包括激光能量的吸收和传导[27],粉末的快速熔化和冷却,组织演变[28],熔池流动[29]和材料蒸发[30]等。因此,除提高粉末质量和进行后处理外,SLM技术需要大量的工艺参数研究作为支撑,如图2(b)所示的焦距(Focal offset distance,FOD)、熔池宽度(Hatch spacing)、层厚(Layer thickness)和激光功率(Laser beam power)等,以控制复杂的物理过程,减少缺陷,改善组织,得到较好的综合性能。

基于复杂的物理过程,成形态的SLM 零件常具有气孔、未熔合孔、裂纹和杂质等缺陷,影响了零件加工和机械性能,从而限制了其应用[1]。由于快速冷却过程,成形态SLM 零件也生成了以针状α'马氏体为主的微观组织[16],机械性能受此影响,具有较高的强度和较差的塑性。

SLM 钛合金零件缺陷及形成机理

缺陷是影响成形态SLM-Ti-6Al-4V 合金零件精度和力学性能的关键问题,常见的缺陷可分为气孔、不完全熔合孔和裂纹等。本节论述总结了SLM 零件缺陷的形成机理及其与原材料和工艺的联系。

气孔是SLM 工艺中最常见的缺陷类型,分布无明显规律,以近球形为主,通常小于100μm,且难以通过后处理手段消除。其形成机理得到过充分探讨[1,26,31-32],主要源于金属粉末的低堆积密度,粉末间的气体溶于熔池,在高冷却速率导致的快速凝固过程中,无法及时离开熔池,因此气体保留在凝固的SLM 零件中。此外,SLM 过程如果使用了中空的金属粉末,也将导致气体的溶解与保留。

值得注意的是,Gong 等[33]认为规则形状的球形气孔可能是由于快速凝固下气泡无法及时逸出导致,这些气泡可能是由于合金中的低熔点成分的气化引起,这将归因于向熔池提供的高激光能量。因此可以认为气孔出现来源于原材料粉末的缺陷及低堆积密度,同时,提供过高能量的不稳定工艺也将引起熔池中夹带气体。

不完全熔合孔也被称为熔合不足(Lack of fusion,LOF)缺陷,通常分布在扫描轨道之间和沉积层之间,主要是由于SLM 过程中缺乏能量输入。LOF 缺陷直接源于金属粉末的不完全熔化,致使新粉末层与上一层粉末未产生足够的交叠[31,33-34],LOF缺陷一般表现为产生不良黏合(图3(a)),甚至出现完全未熔化的金属粉末(图3(b)[34])。

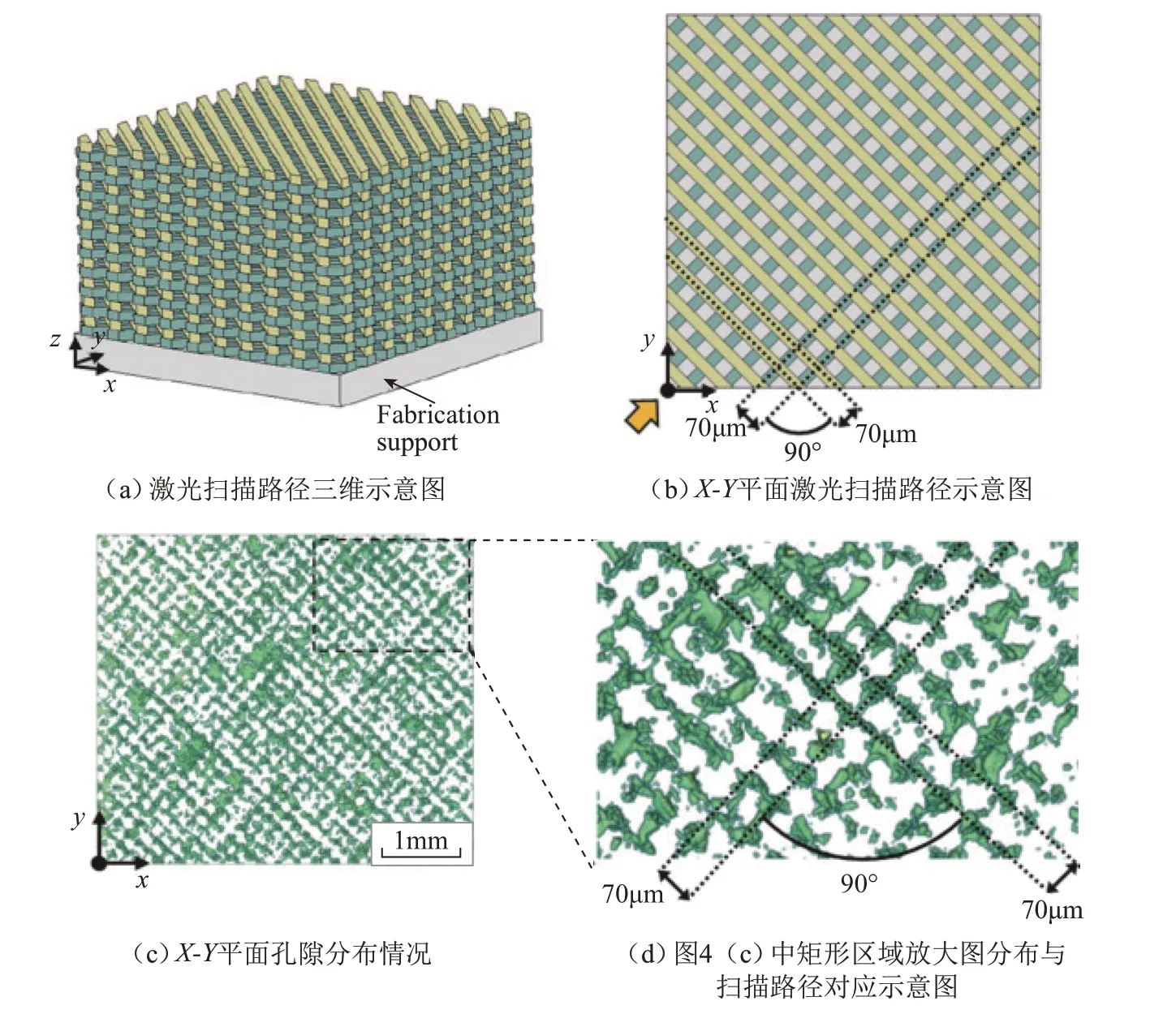

除产生层间结合外,LOF 缺陷也来自于扫描轨迹间的重叠不足,这直接导致了轨道间形成了未熔合现象。Stef 等[35]利用显微计算机断层成 像(Micro computed tomography,μCT)技术对成形态SLM 打印的Ti-6Al-4V 合金孔隙进行了三维重构,并结合扫描路径进行分析。孔隙形态与分布和扫描路径直接相关,图4[35]展示了轨迹间重合不足区域包含大量LOF 缺陷,这与激光能量低导致熔池宽度较小有关。

裂缝产生于高局部激光能量输入下的快速熔化和快速凝固过程。在SLM 工艺高达108K/s的冷却速率下,成形态零件将产生较大的温度梯度,并相应地产生较大残余热应力。裂纹易产生于LOF 缺陷处,特别是未熔化金属粉末表面[36],在残余热应力的影响下裂纹迅速扩展,具有明显的穿晶扩展特征。

综上所述,SLM 过程的工艺参数和金属粉末质量直接影响了缺陷类型和缺陷分布。球形度和均匀性差的粉末导致了气孔形成,激光能量密度过高或过低分别诱导气孔和LOF 缺陷的产生,扫描策略和已有缺陷形貌对缺陷产生位置有重要影响。缺陷是影响成形态SLM 零件精度和力学性能的关键问题,现阶段研究比较全面涉及了SLM 过程中各类参数对缺陷的影响,但在机理讨论上比较浅显,未来可借助仿真模拟和μCT 等检测手段来表征、预测和预防SLM 过程的缺陷。

图3 SLM-Ti-6Al-4V 零件中LOF 缺陷的两种类型Fig.3 Optical images of LOF defects in SLM-Ti-6Al-4V parts

图4 孔隙空间分布和扫描策略之间的关系Fig.4 Relationship between defects distribution and scanning strategy

SLM-Ti-6Al-4V 合金组织特征

1 组织形貌

在SLM 过程中,微观组织特征会受到工艺参数影响。对于SLM 工艺下的成形态Ti-6Al-4V 合金,最为常见的组织是初生β 柱状晶析出针状α'马氏体,这种组织的出现伴随着较高的冷却速率[37]。

Yang 等[38]的研究表明,α'马氏体可分为初生马氏体、二次马氏体、三次马氏体和四次马氏体,尺寸上从较粗大的1~3μm 到细小的20nm 不等,这些大小和数量不等的马氏体产生于SLM 工艺中的快速加热和冷却的热循环过程中。Yang 等[39]的另一项研究则发现了层状α相和针状α'马氏体相结合的组织,这是由于熔池面积增加增强了SLM 工艺的热循环过程,即促进了β→α的扩散转变过程。

大量研究表明,具有层片状 α+β微观结构的Ti-6Al-4V 合金,可以在不牺牲屈服强度的情况下具有较高的延展性,因此希望通过改变工艺参数来获得层片状α+β 组织的成形态SLM 钛合金。Simonelli 等[40]和Xu 等[41]的研究表明调节FOD 和激光能量(Energy density)可以实现打印过程的固有热处理(Intrinsic heat treatment),利用新沉积过程的残余热量保持旧沉积层的温度,分解马氏体组织,得到具有α+β 组织的成形态零件。

图5 SLM-Ti-6Al-4V 零件沿沉积方向的组织变化Fig.5 Microstructure variation along the sample building direction of SLM Ti-6Al-4V part

图6 钛合金α相与β 相Burgers 取向关系示意图Fig.6 Schematic of Burgers orientation relationship between α and β phases during phase transformation of Ti alloy

Xu 等[42]也利用依托于层沉积的热循环过程,对成形平台温度进行控制,在打印样品的不同高度分别发现了层片状α+β 组织、更细的α+β 层片组织和马氏体α'组织(见图5[42])。成形平台温度控制对组织的影响得到了Ali 等[43]的进一步验证,粉末床预热促进了β→α 转变,抑制了α'相的形成,不同预热温度对α+β 组织相占比等具有较大影响。

通过激光重复扫描实现固有热处理和粉末床预热是当前改善SLM钛合金组织的主要手段,即使热处理和HIP 等后处理可以改善微观组织,通过改进工艺参数进行原位组织调控仍具有降低制造时间和成本、保证零件形状精度和组织均匀性等独特优势。

2 相变的变体选择

在钛合金β→α相变中,α相的位向关系和变体选择一直以来都是学者关注的热点。目前被广泛接受的观点[44-47]是,在满足伯格斯取向 关 系(图6[46]){0001}α//{110}β和<11-0>α//<111>β时,β→α相变会产生12种α相变体。根据理论计算[44],12种α相的变体两两组合会形成144个位向关系,它们可以分为6类,除同种变体间形成12个小角度位向关系外,其余132个位向关系可归为5类,以轴角对方式表示即[110]/60°,0.359]/60.83°、--/63.26°、1.38 0]/90°和[0001]/10.53°,理论占比分别为18.2%、36.4%、18.2%、18.2% 和9.1%。

除了理论推导之外,许多学者[44-46,48-49]通过电子背散射衍射(Electron backscatter diffraction,EBSD)技术表征了TA2 钛合金(工业纯钛)和Ti-6Al-4V 合金β→α相变中的变体及位向关系。Wang 等[44]最早发现工业纯钛中马氏体相变中的5种位向关系占比与其理论预测值不符,Beladi 等[46]也 在Ti-6Al-4V 合金中发现了类似的现象:第1类([11-0]/60°)和第3类(5 5 3]/63.26°)位向关系分别占比最高(图7[46])。Wang 等[44]研究表明,纯钛中变体位向关系的择优出现,与相变中变体的自适应现象相关,可通过马氏体相变唯象理论解释:3个变体团簇两两之间互相形成第1类或第3类位向关系时,晶格畸变(bcc→hcp的Bain 应变)、非均匀切变和刚性转动产生的应变相互适应,达到总畸变最小化。

近年来Farabi 等[48]对Ti-6Al-4V 合金进行了相似研究,由于Al元素的存在而优化了Bain 应变的计算,得到了相近的结论。此外,Farabi等[49]在工业纯钛和Ti-6Al-4V 合金中分别提取了35530 和21447个三变体团簇界面进行变体间位向关系的研究,如图8[49]分类,发现三变体两两之间的位向关系,倾向于类别1 和类别3,在TA2 钛合金和Ti-6Al-4V 合金中占比分别为99%和98%。同时,类别3 中I型界面常为[11-0]/60°和5 5 3]/63.26°,这与前述总畸变最小化的预测一致,但类别1 界面形成原因无相关理论支撑。

图7 符合Burgers 取向关系的马氏体间错配角分布情况Fig.7 Misorientation angle distribution of martensite associated with Burgers orientation relationship

图8 基于变体界面类型的三叉界面分类Fig.8 Classification of triple junctions based on variant boundary type

值得注意的是,在Ti-6Al-4V 合金的β→α相变中,除上述5种理论预测的位向关系外,EBSD的观察中常出现[112-0]/30°的位向关系[45,49-50],这种理论预测中没有出现的界面的产生尚无明确原因,仅有Wang 等[50]借助分子动力学模拟,证明该类界面能量最低,不违背变体出现的基本规律。

Ti-6Al-4V 合金AM的过程也会发生β→α相变,其热过程会导致初生β 相的<100>晶向平行于沉积方向,决定了AM 零件具有力学性能的各向异性[51-53],而β 相的强织构也为β→α相变的变体选择研究提供了新思路。Zhang 等[54]研究了EBM 制造的Ti-6Al-4V 合金中α 变体选择的影响,在EBSD 数据中分别提取出α相不同变体,分别进行α相总体和各类α相变体基于{0001}<110>基面滑移系(被普遍认为是室温下最主要的滑移系[55-56])的Schmid 因子分析(图9[54]),不同受力状态下各类变体呈现出完全不同的Schmid 因子数值,因此α相的变体选择对力学性能各向异性具有明显的影响。

SLM 等激光打印工艺下的Ti-6Al-4V 合金,由于快速冷却形成的细小组织和较大的内应力,EBSD测试的识别率往往较差,限制了对其进行α 变体研究。仅有Fu 等[51]在2019年对激光立体成形(Laser solid forming,LSF)的Ti-6Al-4V 合金进行了α相变体的研究,对不同沉积高度的不同形貌组织进行了5种基本位向关系的定量分析,发现[110]/60°界面具有最大的形状应变自适应性(图10[51]),而β→α相变过程则未进一步研究。

图9 电子束打印Ti-6Al-4V 合金的EBSD 结果Fig.9 EBSD map of EBM Ti-6Al-4V part

图10 LSF Ti-6Al-4V 合金不同组织中界面分布情况Fig.10 Grain boundary types of different microstructures in LSF Ti-6Al-4V

SLM 过程中的相变与组织演变受复杂工艺参数的影响,SLM 制造的Ti-6Al-4V 合金零件面向直接应用,调节工艺参数将成为改善微观组织的重要手段。β→α相变在SLM过程中决定了成形态零件的微观组织,建立工艺参数与相变变体选择的联系,将从原理上指导微观组织的改善,是重要的研究方向。

结论

SLM技术以其成本效益和性能优势,在钛合金制造领域有着广泛的应用前景,SLM技术制备Ti-6Al-4V 合金在工艺、组织和性能等方面已经进行了大量研究,具有成熟的工艺,可以媲美传统钛合金制备工艺,在工业生产领域具有极大潜能。然而,SLM技术制备的Ti-6Al-4V 合金往往伴随部分缺陷,呈针状马氏体组织,这将导致成形态零件塑性较差,限制其实际推广应用。通过热处理和HIP 等后处理可减少缺陷并改善组织,但无法有效减少气孔等缺陷,也可能引起组织不均匀和零件宏观形变等问题。因此,通过调节工艺参数的原位调控来减少缺陷、改善微观组织是更值得青睐的选择,本文对此进行了总结和展望。

(1)SLM-Ti-6Al-4V 合金中气孔和LOF 等缺陷与工艺参数有密切联系,特别是LOF 缺陷的形成和分布,受到激光功率、层厚和熔池宽度等多种参数的影响,借助仿真模拟和μCT 等检测手段,有助于进一步完善缺陷形成机理,建立工艺参数与缺陷的直接联系。

(2)SLM 过程中通过固有热处理和基板预热等手段,控制依托于层沉积的热循环过程,可有效原位改善成形态Ti-6Al-4V 合金的微观组织。

(3)Ti-6Al-4V 合金β→α相变的α相变体选择对微观组织和力学性能有较大影响,但AM 过程中β→α相变研究尚未深入,研究工艺参数与β→α相变的联系,将从相变角度为原位改善成形态SLM-Ti-6Al-4V 合金的微观组织提供新思路。