TiB2颗粒诱导AlSi5电弧增材微观组织演变及性能研究*

靳 鹏,任惠圣,刘一搏,李军兆,李富祥,孙清洁

(1.哈尔滨工业大学先进焊接与连接国家重点实验室,哈尔滨 150001;2.哈尔滨工业大学(威海)山东省特种焊接技术重点实验室,威海 264209)

铝合金具有低密度、高比强度及耐腐蚀等优点,被广泛应用于航空航天及汽车制造等领域[1-2]。目前,应用于航空航天飞行器上的大型铝合金结构件(燃料储箱、导引头、索绕器壳体、支架等)通常采用铸造+锻造+焊接的方法来获得[3-4]。然而,铸—锻—焊制造过程复杂,生产周期较长,且在铸造过程中易产生溶质偏析,使得材料的力学性能降低。为了满足生产效率提升的需求,增材制造技术被广泛应用到大型铝合金结构件及复杂零件的制造中,应用前景广阔。用于合金材料增材制造的方法主要包括激光增材[5]、电子束增材[6]、搅拌摩擦增材[7]及电弧增材[8]等。

电弧+丝材增材制造方法具有高效、廉价、成形精度高、周期短等优势,被应用到铝合金燃料储箱、导引头、飞机衔梁等大型结构件的制造中。然而,铝合金增材过程中持续热累积效应导致构件微观组织不均匀且晶界偏析严重,进而使得力学性能呈各向异性。Gu 等[9-11]采用电弧增材方法进行了单道多层2219 铝合金增材制造试验,并对试样不同位置的组织进行了表征。结果表明,增材试样底层区为柱状晶,层间过渡区为平面晶,层内区为粗大胞状晶及共晶组织。大量气孔和晶界偏析使构件的力学性能大幅度降低。Wang 等[12]研究了不同工艺参数对AlSi5 合金构件组织及性能的影响,结果表明,无论层间位置还是层内,晶界处均为Al-Si 共晶。底层和中间层为粗大的柱状晶,表面层为细小的等轴晶,从顶层到底层的硬度逐渐减小,且沿沉积方向和扫描方向试样的机械性能存在较大差异,最高为170MPa,最低为140MPa。Huang等[8]认为,5A06 铝合金在增材制造过程中的冷却速度及温度梯度是影响其组织的关键。Zhao 等[13]认为冷金属过渡-脉冲变极性(CMT-PADV)工艺能够有效地细化晶粒,解决组织不均匀等问题。上述研究表明,铝合金在增材过程中的组织差异和晶界偏析是导致其力学性能各向异性的关键因素。目前,大多数研究者主要通过降低热输入和促进熔池流动的方式来优化增材组织,但强化效果并不显著。在电弧增材制造过程中,通过向合金中添加纳米颗粒,能够引入异质形核质点来产生多位点形核,进而起到细化晶粒及均匀化组织的效果。Girish 等[14]在A356.1铝合金中添加了ZrO2纳米颗粒,结果表明,ZrO2纳米颗粒质量分数为2.0%时,合金组织得到细化且硬度提高。Xi 等[15]采用激光选区熔化的方法在Al-12Si 铝合金粉末中加入了TiB2纳米颗粒,铝合金对TiB2颗粒具有良好的润湿性,添加2.0%的颗粒使得晶粒细化为5.8μm,且其强度从144MPa 增加到247MPa。Aboulkhair 等[16]和Yang 等[17]同 样采用激光选区熔化的方法将纳米TiB2颗粒添加到AlSi10Mg中,纳米颗粒的添加促进了晶粒内部纳米尺度的Si 析出,且诱导亚微米晶胞产生,合金的最高强度达到530MPa。介于颗粒与熔池差的润湿性导致颗粒添加困难,目前,在铝合金电弧增材领域通过颗粒添加的方式来获得高性能增材试样的相关研究工作相对较少。本文将纳米陶瓷颗粒引入到电弧增材制造中,以期解决持续热累积引起的AlSi5 铝合金组织差异,改善结晶过程,从而提高合金的综合性能。

试验及方法

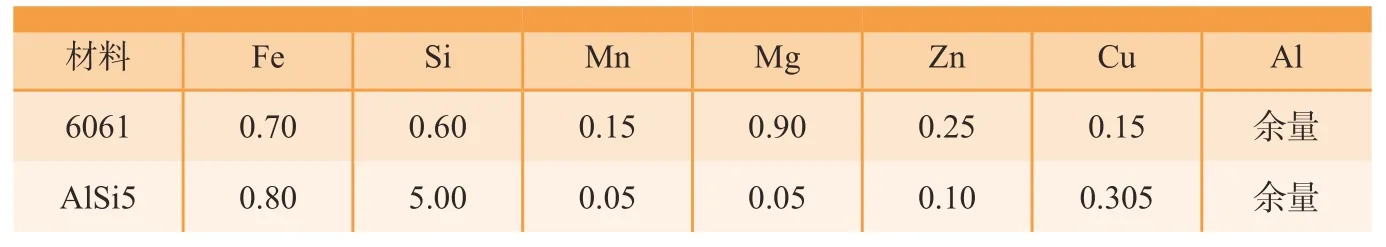

本文采用厚度为6mm的6061铝合金作为基板,选用直径为1.2mm的AlSi5 焊丝作为填充材料,其化学成分如表1所示。TiB2颗粒平均粒径为~ 40nm。增材试验前,用钢丝刷对基板表面进行打磨去除基板表面的氧化膜,将打磨好的基板放置在盛有丙酮的容器中超声清洗3min,以确保基板表面洁净。

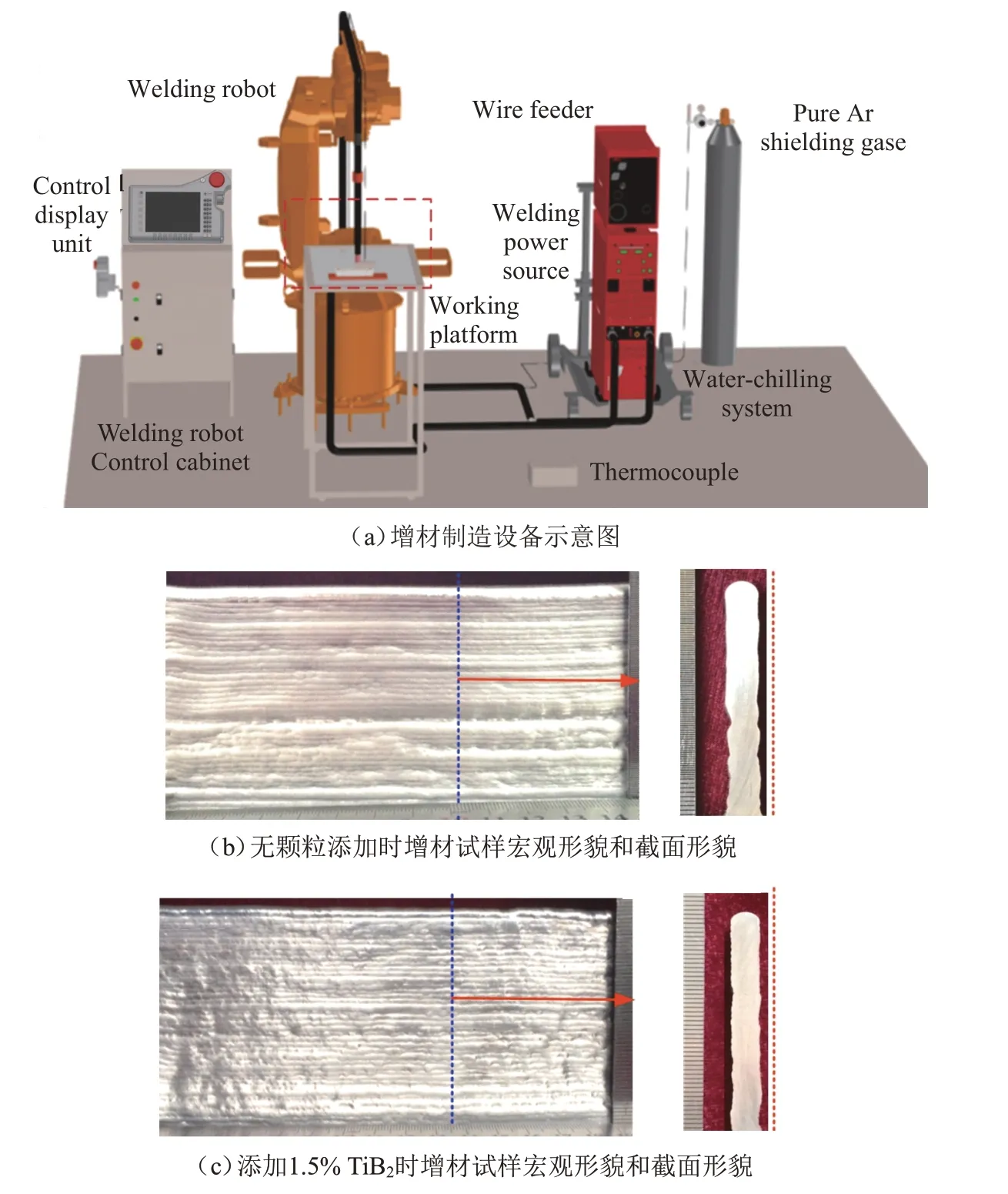

增材制造设备由Fronius 焊接电源、送丝机(Magic Wave 5000 Job G/F)、六轴Fanuc 机器人、自制水冷夹具、表面涂覆装置组成,如图1所示。焊枪和涂覆装置由机械手臂装卡,通过示教器对工艺参数和涂覆量进行设置。增材制造的电流为120A,沉积速度为0.15m/min,送丝速度为1.5m/min,纳米TiB2颗粒涂覆量(质量分数)分别为1.0%、1.5%及2.0%,通过涂覆速度和涂层宽度参量变化来实现涂层质量的控制。试验时,先将纳米TiB2颗粒涂覆在基板表面,然后设置起弧点及熄弧点,并且设置增材参数,采用99.999%的高纯氩气作为保护气,气流量为15L/min,重复上述过程完成增材试验。本试验采用单道增材制造过程中添加TiB2纳米颗粒的方式来研究颗粒含量对铝合金组织及性能的影响,无颗粒添加时增材墙体表面呈条纹状规则分布,颗粒添加后表面呈波浪形且沉积层宽度有所减小,但颗粒添加不影响整个增材过程,墙体垂直度不受颗粒添加的影响,如图1(b)~(c)所示。

表1 基板及焊丝的化学成分(质量分数)Table1 Chemical composition of substrate and welding wire %

图1 增材制造设备及试样形貌图Fig.1 Additive manufacturing device and macroscopic morphologies

试验结束后,在垂直增材制造方向取样,经打磨抛光后进行金相、微观组织及力学性能分析。抛光后的试样用凯勒试剂腐蚀15s,并用金相显微镜(Olympus-GX51)对试样进行观察,用Image-J 软件对胞状晶粒尺寸进行统计,用配备电子背散射衍射仪(EBSD)的扫描电镜(Zeiss MERLIN Compact)对微观组织及织构进行分析,用纳米压痕仪(Nano Indenter G2000)对微观硬度及弹性模量进行测试,最大加载力为15mN,加载速率为60mN/min。

结果与讨论

1 组织演变

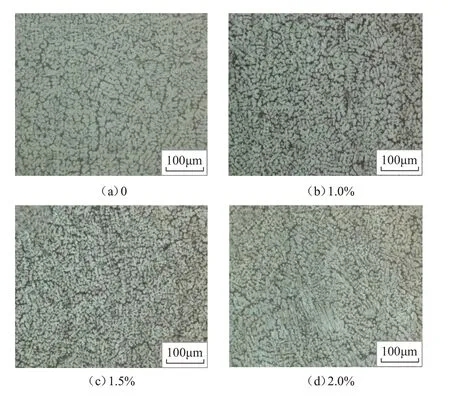

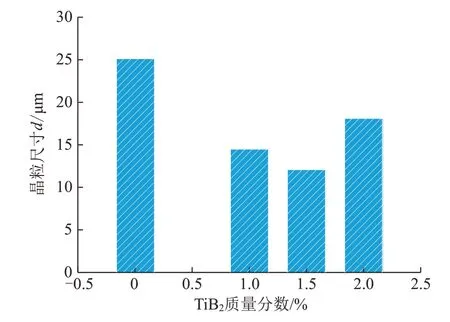

添加不同质量的TiB2纳米颗粒后,增材铝合金试样中间区域微观组织如图2所示。无TiB2颗粒时,AlSi5 合金组织以柱状晶或枝晶、粗大的胞状晶为主,而在沉积过程中添加纳米TiB2颗粒后,其枝晶消失,整个组织变为胞状晶和条棒状晶粒。当添加1.5 %的纳米TiB2颗粒时,晶粒得到显著细化,随着颗粒含量的增加,胞状晶粒尺寸呈现先减小后增加的趋势(图3),胞状晶平均晶粒尺寸由无颗粒添加时的25μm 细化到12μm。而随着颗粒含量的继续增加,柱状枝晶开始形成,且细化效果被削弱,微观组织呈柱状枝晶和胞状晶相间分布。导致组织均匀性变差、晶粒粗化的原因在于,表面涂覆纳米颗粒含量过高后会恶化铝合金熔滴润湿颗粒,且熔池中高的颗粒含量增大了颗粒间的相遇概率,在范德华引力的作用下相遇的颗粒容易发生团聚现象,从而弱化细晶效果。在AlSi5 合金电弧增材中,1.5%的颗粒添加后组织均匀性得到明显改善,且细化效果最佳。

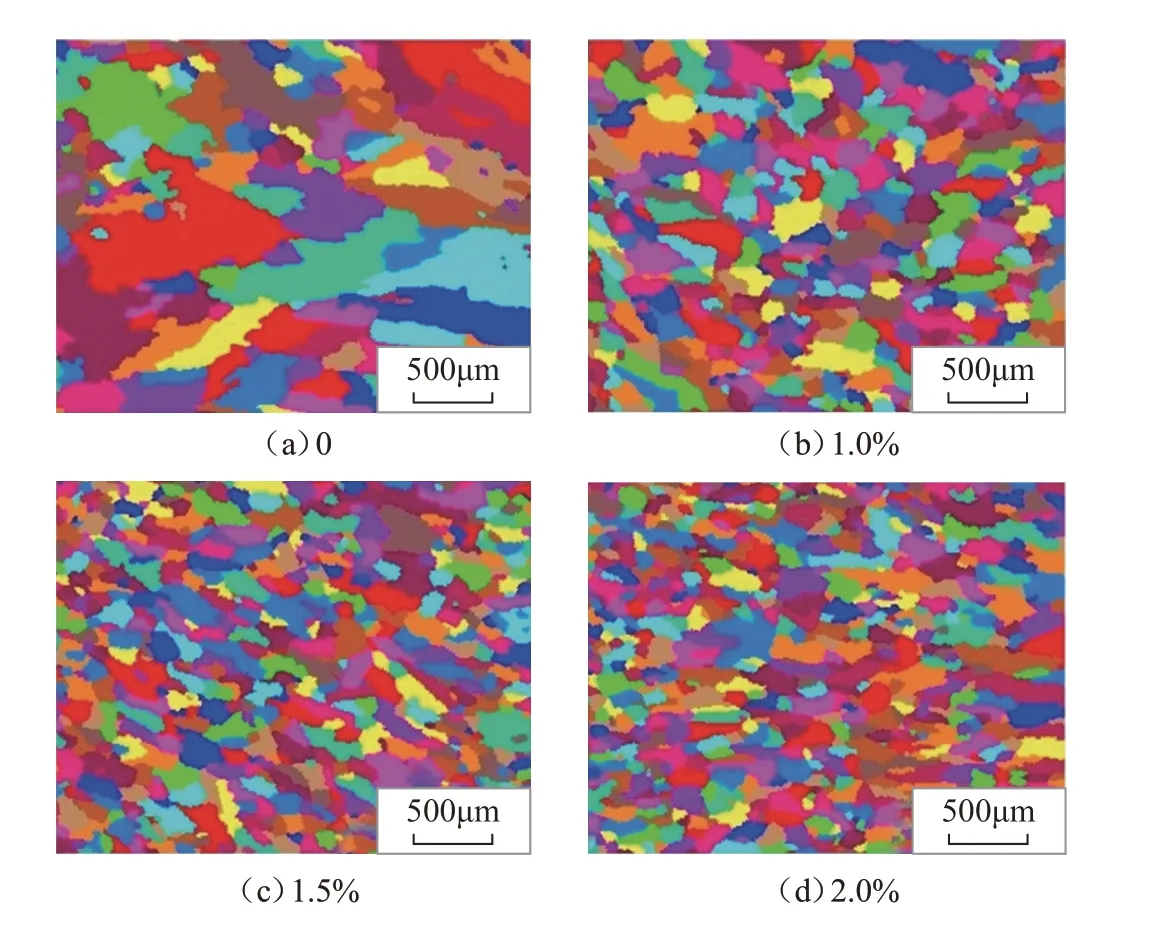

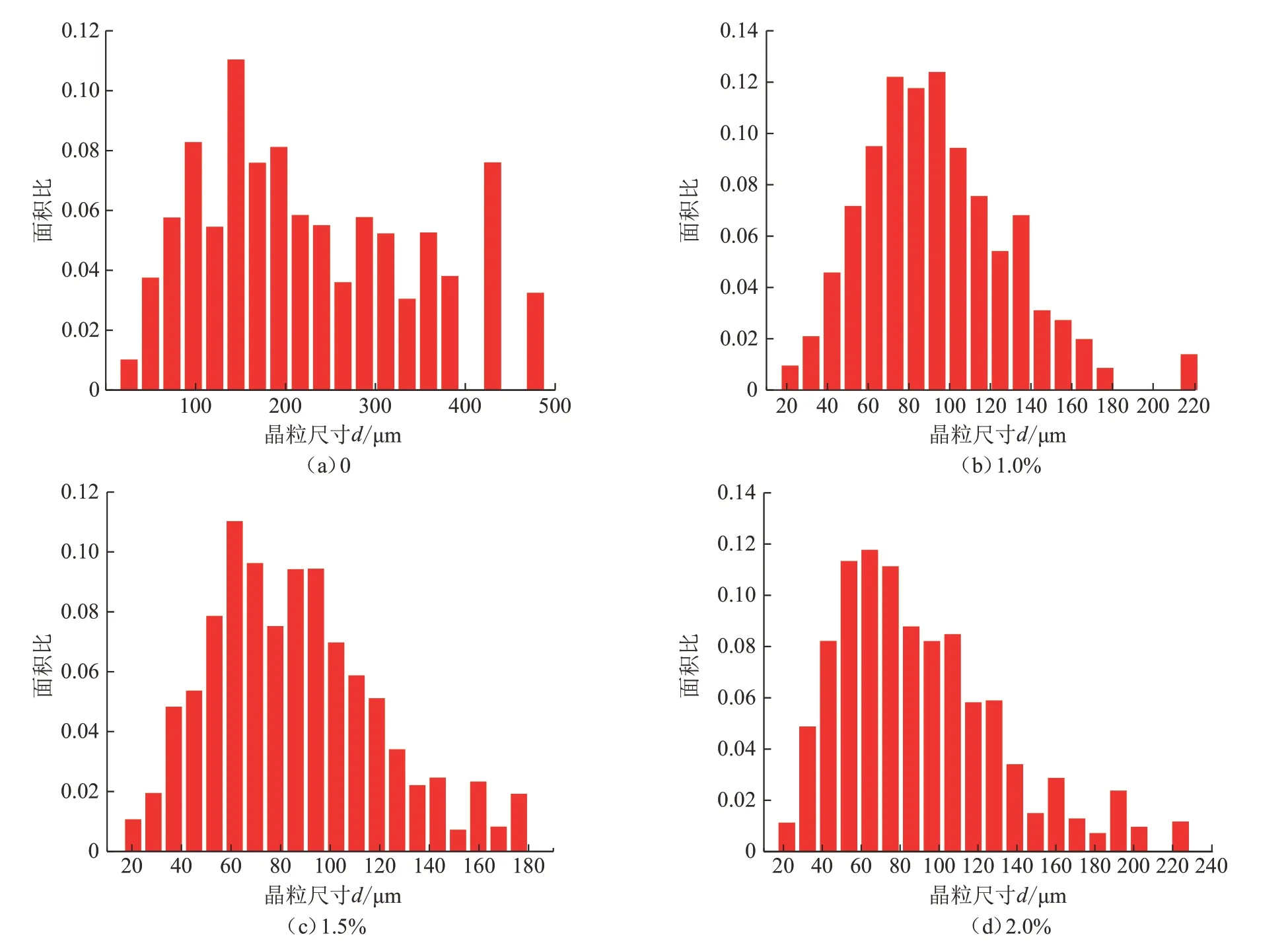

对试样全貌进行EBSD 分析,结果如图4所示。由图4可知,无颗粒添加的铝合金增材试样中,柱状晶和粗大等轴晶相间分布。颗粒添加后,组织以等轴晶为主,并且随着颗粒含量的增加,等轴晶尺寸逐渐减小。该晶粒形貌与光镜获得的晶粒形貌存在差异,原因在于光镜中的晶界大部分为非连续的小角度晶界,EBSD 检测过程中将同一晶向的胞状或柱状晶粒统一识别,从而以较大的柱状或等轴晶的形式体现出来。同时,对晶粒的尺寸范围进行了统计,如图5所示。无颗粒添加的增材试样中,晶粒尺寸集中分布在100~400μm 范围内,平均晶粒尺寸为226μm,柱状晶的产生使得组织均匀性变差。添加1.0%、1.5%和2.0%的TiB2后,晶粒尺寸集中分布区间为20~160μm,平均晶粒尺寸分别为94μm、86μm 和91μm。与无颗粒添加增材试样相比,平均晶粒尺寸显著降低,粗大的柱状晶转变为细小的等轴晶且组织均匀性得到显著改善。由此可知,纳米TiB2颗粒作为异质形核质点,能够有效细化晶粒,多位点形核破坏了柱状晶沿最大温度梯度方向的生长,从而促使柱状晶转变为等轴晶。EBSD 图谱分析同样验证了最佳纳米TiB2颗粒添加量为1.5%,此时铝合金晶粒为细小的等轴晶且分布更加均匀。

图2 不同质量分数的TiB2颗粒添加后的AlSi5 合金的金相图Fig.2 OM images of deposited AlSi5 alloy samples with different mass fraction of TiB2 nanoparticles

图3 胞状晶尺寸随TiB2颗粒添加量的变化Fig.3 Variations of grain size with addition of TiB2 nanoparticles

图4 不同质量分数的TiB2颗粒添加后的AlSi5 合金的EBSD 图Fig.4 EBSD maps of WAAM-deposited AlSi5 alloy with different mass fraction of TiB2 nanoparticles

图5 不同TiB2颗粒添加量下的AlSi5 增材试样晶粒尺寸变化图Fig.5 Variation of average grain size for AlSi5 alloy samples with different addition of TiB2 nanoparticles

2 织构特征

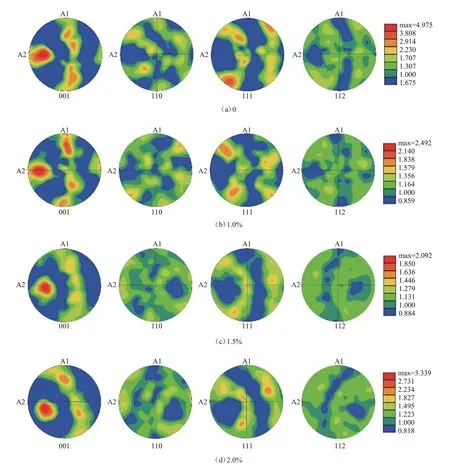

上述分析表明,纳米TiB2颗粒添加后的铝合金晶粒形貌和组织存在较大差异,因此有必要对铝合金的织构特征进行分析。对不同颗粒添加后铝合金增材试样进行EBSD检测,获得的极面特征如图6所示。由图6(a)可知,铝合金在(001)、(110)、(111)及(112)晶面上存在织构特征,最大取向密度为4.975,颗粒的添加使得铝合金在(110)及(112)方向的织构特征被消除,而(001)及(112)方向的织构被削弱,最大取向密度为2.092。因此,颗粒添加能够细化晶粒并且抑制铝合金在低指数晶面上的定向生长,从而改善由组织不均匀引起的性能各向异性。

图6 不同质量分数的TiB2颗粒添加后铝合金增材试样的极面图Fig.6 Pole figures for Al-matrix samples with different mass fraction of TiB2 nanoparticles

3 力学性能

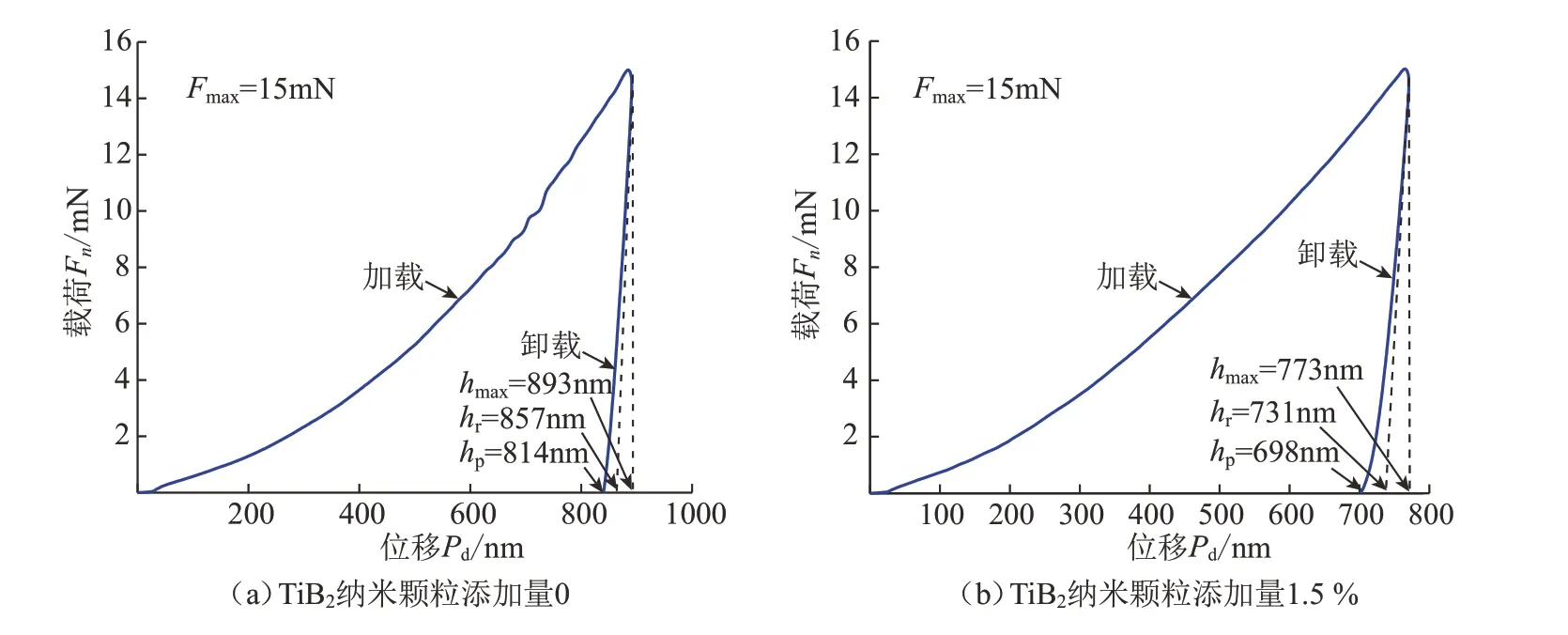

对不添加纳米TiB2颗粒及添加1.5%纳米TiB2颗粒的AlSi5 试样进行纳米压痕试验,结果如图7所示。无颗粒添加的试样硬度为879MPa,弹性模 量为81.9GPa,而添加1.5% 纳米TiB2颗粒后试样的硬度增加到1253MPa,弹性模量为88.3GPa。纳米TiB2颗粒添加使得AlSi5 合金的晶粒得到显著细化,并且削弱了织构特征,组织均匀性得到改善,从而使得TiB2/AlSi5 复合材料的硬度和弹性模量增加,硬度及弹性模量的增加将为提高构件的综合性能提供了可能。

结论

(1)纳米TiB2颗粒的添加使得AlSi5 合金的柱状晶转变为等轴晶,并且使晶粒得到显著细化,晶粒尺寸从226μm 减小到86μm,纳米TiB2颗粒的最佳添加量为1.5%。

图7 AlSi5 合金的纳米压痕测试曲线Fig.7 Nanometer indentation maps for AlSi5 alloy with different mass fraction of TiB2 nanoparticles

(2)在增材制造的AlSi5 合金中添加纳米TiB2颗粒能够有效削弱AlSi5 合金的(001)及(111)方向的织构,并且使(110)及(112)方向的织构消失。

(3)添加1.5% 纳米TiB2颗粒后,AlSi5 合金试样的硬度从879MPa 增加到1253MPa,弹性模量从81.9GPa增加到88.3GPa。