TiAl合金粉床电子束选区熔化成形研究进展*

车倩颖,李会霞,贺卫卫,2,朱纪磊,2,陈 睿,程康康,金园园,王 宇

(1.西安赛隆金属材料有限责任公司,西安 710018;2.西北有色金属研究院金属多孔材料国家重点实验室,西安 710016)

TiAl合金具有低密度、高比强度、高温抗氧化及抗蠕变性能优异等特点,被认为是极具应用潜力的轻质耐热材料,在600~900℃范围内有望替代镍基高温合金成为新一代航空发动机用高温结构材料[1-3]。目前,TiAl合金大部分采用铸造、锻造、粉末冶金等成形技术。常规铸造技术易形成粗大的组织和严重的成分偏析,产生孔隙、夹杂等缺陷,不能形成细小均匀的组织,需通过后续机械热处理细化晶粒。锻造技术经大变形加工获得综合力学性能优异的细小组织,但在复杂零件成形方面存在困难。粉末冶金可从根本上解决组织粗大、成分偏析等问题,制备出致密的TiAl合金,但常用的热等静压方法费时且成本较高。TiAl合金室温脆性大,加工性能差,传统的加工手段越来越难以满足工程化应用的需求,增材制造技术作为一种制备TiAl合金的近成形工艺,被寄予厚望。

目前,激光金属沉积(Laser metal deposition,LMD)、激光选区熔化(Selective laser melting,SLM)和电子束选区熔化(Selective electron beam melting,SEBM)等3D打印技术,都已经被人们用来尝试制备TiAl合金,但LMD 和SLM 工艺都无法解决成形时由于热应力导致的开裂问题。SEBM可预热温度至1000℃以上,有效降低增材制造快速熔化、凝固过程中的温度梯度,同时利用电子束快速扫描预热提高温度场分布均匀性,并进行随形热处理,进行残余应力原位释放,有效解决TiAl合金成形过程中的变形开裂问题;且在真空环境下成形,可有效控制TiAl合金氧、氮等间隙元素增量,防止零件性能恶化;另外电子束能量密度高,使高熔点TiAl合金粉末充分熔化,实现致密化,成形效率高,交货周期短[4-5]。由于SEBM技术在制备TiAl合金复杂构件方面具有独特优势,国外意大利Avio Vero 公司采用电子束3D打印技术制造的TiAl合金航空发动机燃烧室、喷嘴、空心叶片等构件,已成功应用在新一代航空发动机上,同时该公司为美国GE 公司Gnx 发动机研制的TiAl合金叶片已完成GE9x 发动机飞行测试,并于2020年9 月28 日取得FAA 适航认证,这将SEBM 成形TiAl合金叶片的应用推向了新高点。

本文综述了TiAl合金SEBM成形技术的研究现状,从粉末原料、致密化、化学成分、微观组织、凝固相变、后处理、力学性能、成形精度与表面粗糙度等方面全方位解读了SEBM 成形过程面临的关键技术问题、产生机理及应对措施,并对TiAl合金SEBM 成形的发展进行了展望。

关键问题分析

1 原料粉末

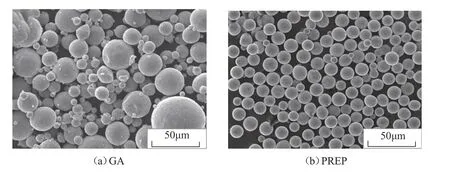

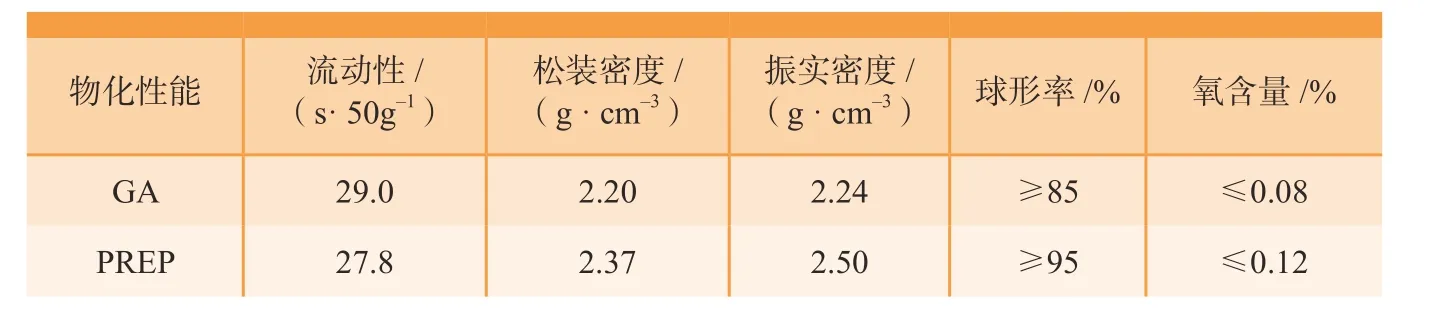

粉末在成形底板上连续均匀致密地铺展,是电子束作用下形成连续液态熔池的基础,也是致密化的基本保证。因此TiAl合金的SEBM 成形对合金粉末的粒度分布、形貌、流动性、松装密度具有较高的要求。目前SEBM 选用TiAl 预合金粉末粒度范围通常为45~150μm,粉末的制备通常采用惰性气雾化(GA)与等离子旋转电极雾化(PREP)两种方法,制备的粉末微观形貌如图1所示,粉末的物化性能如表1所示。GA 粉末粒度更细,球形度良好,但常伴随不规则粉末、卫星粉及空心粉(图1(a)),空心粉在SEBM 过程中易形成气孔缺陷。PREP 粉末几乎无空心粉,球形度更高(≥95%),无卫星粉(图1(b)),但粒度较粗且存在Al 组分在粉末近表面区域的挥发问题[6]。从表1可以看出,GA 粉末的氧含量更低。PREP 工艺制备的TiAl合金粉末截面组织存在树枝状和包状两种状态,不同组织的粉末对传统塑性变形致密化工艺的表现不同[7],但还没有关于粉末初始显微结构对SEBM 成形质量影响的报道。TiAl合金粉末循环利用过程中,粉末形貌、表面状态、粒度分布、流动性、松装密度、化学成分(尤其氧、铝含量)都会发生变化,对粉末的工艺适用性产生剧烈影响,但目前还没有针对TiAl合金粉末循环利用建立使用和修复标准。西安赛隆金属材料有限责任公司与西北有色金属研究院联合制定了适用于传统粉末冶金及增材制造用球形钛铝粉末的有色金属行业标准(YS/T 1296—2019),以PREP 方法制备的TiAl合金粉末已得到广泛应用。

2 致密化

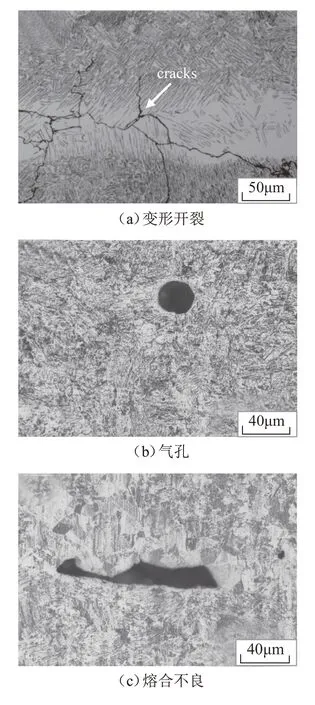

成形高致密的TiAl合金是保证力学性能的基础,SEBM 成形TiAl合金的缺陷包括变形开裂、气孔和熔合不良(图2)。变形开裂问题主要源于增材制造快速熔化-凝固过程中产生的热应力,目前主要解决措施为利用电子束快速预热成形底板及逐层铺置的粉末,降低成形过程中的温度梯度,提高热场分布均匀性[8]。目前TiAl合金成形底板的预热温度在1000~1150℃之间,粉床预热工艺由于采用的设备、原材料等诸多方面的不同,还未形成统一,但其最终目的是维持底板及粉床工作温度以保证粉床的稳定性[9-11]。形成气孔的原因有两种[5,12]:(1)金属粉末制备过程中,氩气进入粉末,形成氩气泡,成形时残留在试样中形成气孔,且不能通过调整工艺参数消除,通过热等静压(HIP)可将孔隙率(2%)降低至1%以内[12];(2)成形过程中铝元素的挥发导致球形气孔的产生[13]。通常采用较小的能量密度和调整扫描策略等工艺参数减少熔池过热,通过控制铝元素损失减少气孔的形成。

图1 GA与PREP 法制备的Ti-48Al-2Cr-2Nb 粉末微观形貌Fig.1 Morphology of Ti-48Al-2Cr-2Nb powders prepared by GA and PREP

表1 GA与PREP 法制备的Ti-48Al-2Cr-2Nb 粉末的物理化学性能Table1 Physicochemical properties of Ti-48Al-2Cr-2Nb powders prepared by GA and PREP

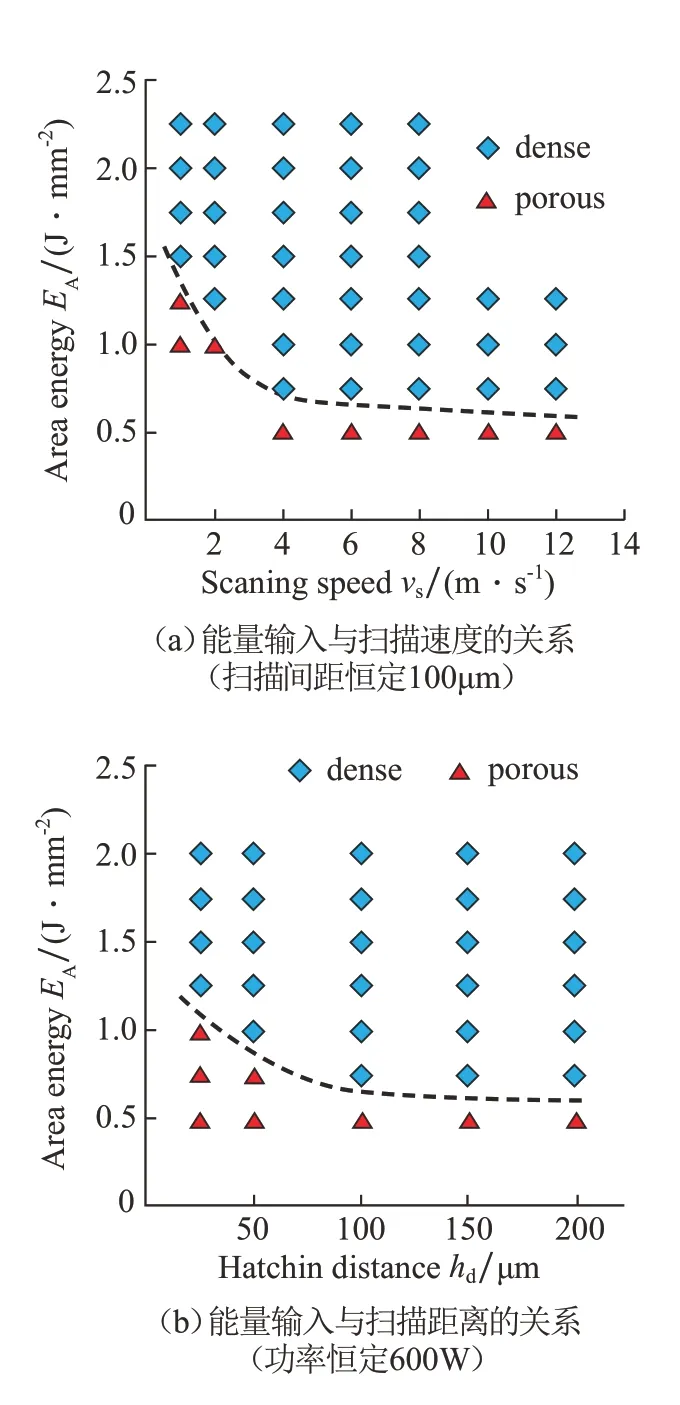

层间结合不良缺陷通常呈长缝状,主要原因是熔池深度无法贯穿多个粉末层,使粉层间部分区域无法形成良好的冶金结合。可以通过调整工艺参数进行消除,研究发现,低扫描速度高线能量密度或高扫描速度低线能量密度可获得高致密度试样[13],同时降低粉末层厚度也是提高致密化的一种方法[14]。Juechter 等[9]在SEBM 成形Ti-45Al-4Nb-C的研究中发现扫描速度和扫描间距对能量输入有很大的影响,如图3所示,虚线代表形成致密试样所需的最小能量输入,随着扫描速度和扫描间距的增加,热量的损失较小,因此获得致密试样所需的能量输入逐渐减小至稳定值。

目前,研究更多的是利用调整工艺参数和减小铺粉厚度等对TiAl合金成形质量进行控制,合适的工艺参数可以获得表面光滑、高致密度的成形件,致密度超过99%,但成形件内部仍存在一些较小的孔隙缺陷,通过对成形件进行热等静压处理,可使部分孔隙闭合。

图2 SEBM 成形TiAl合金试样中的缺陷Fig.2 Defects in SEBM TiAl alloy specimens

3 化学成分

在某种意义上O、N元素可视为TiAl合金的合金化元素,不同含量的O 对TiAl合金具有固溶强化和析出强化(Al2O3)作用,可以提高合金的蠕变抗力和屈服强度,但会导致合金室温塑性(O的质量分数≥0.12%)急剧下降[15]。SEBM 过程在真空下进行,TiAl合金SEBM 成形件较粉末基本没有氮增量,不同设备、不同工艺下,氧增量控制差异比较大,最终氮、氧应控制在引发脆性的浓度值以内(O的质量分数是0.1%,N的质量分数是0.06%)[12]。但是针对TiAl合金粉末循环使用过程中氧含量的变化还鲜有报道,缺乏系统研究,工程化问题中一个关键任务就是建立粉末循环使用规范。

图3 Ti-45Al-4Nb-C 合金致密化工艺窗口Fig.3 Densification processing window of Ti-45Al-4Nb-C alloy

TiAl合金在高温区相对较窄的Al 含量范围内存在2个包晶反应,使得其物相组成及显微组织对Al 含量很敏感,而SEBM 成形时能量输入短时较高,铝元素损失尤为明显,因此TiAl合金SEBM过程中Al元素的控制对其组织性能的掌握尤为关键。Al元素挥发的影响因素主要有:(1)能量输入。有研究发现随着能量输入增加,Al的损失逐渐增加,当线能量为1.1J/mm2时,Al的原子百分比损失最高可达4%[13]; (2)合金成分。高Nb-TiAl合金中Al的质量分数损失量(2%)高于低Nb-TiAl合金(1%)中的数值,主要是高Nb-TiAl合金中难熔元素含量的增加导致熔化温度增加,较高的熔池温度加快了Al的挥发速率[16]; (3)位置分布。陈玮等[17]在SEBM 成形Ti-48Al-2Cr-2Nb 试棒过程中,采用外围“contour(轮廓)”工艺+内部“hatch(孵化)”工艺,由于内部与外围能量输入的不同,在外围区域形成了1.5mm 宽的条带。沿着过渡区域进行EDS 扫描发现,Al 含量由内到外逐渐下降。定量分析发现内部Al 烧损2.58%,外围Al 烧损高达3.99%。由于Al 含量的差别,其内部组织主要为γ 等轴晶,而外围组织则更加细小。

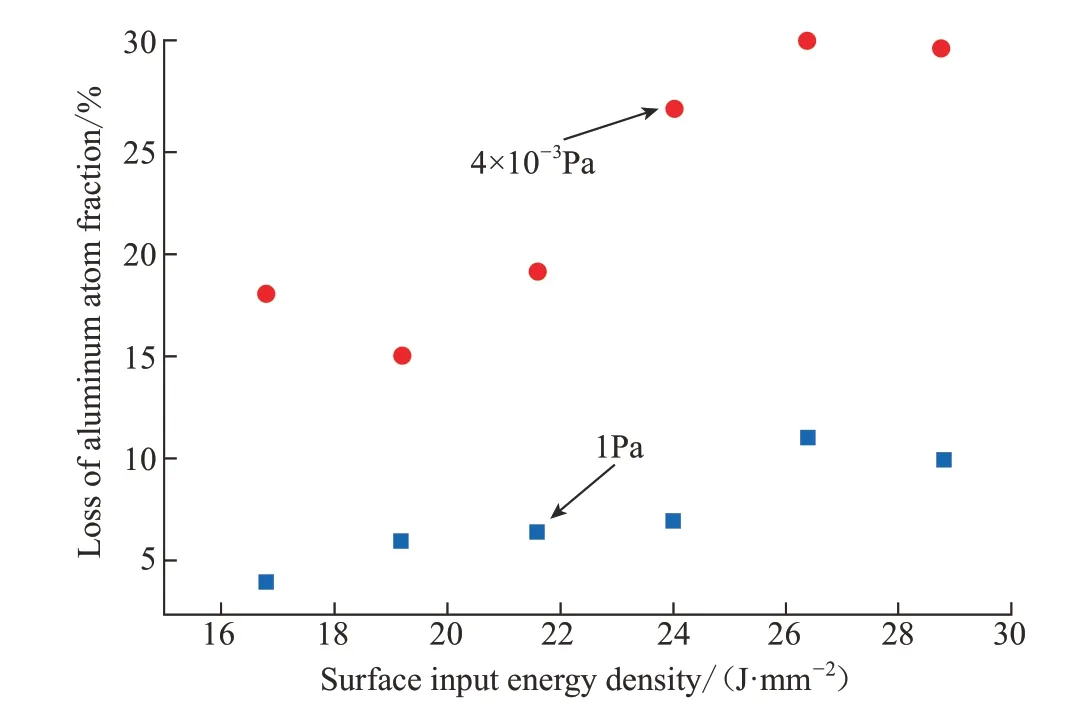

对于Al元素挥发问题的攻克主要有以下3个思路:(1)粉末原料中进行Al 补偿。早期研究大多采用此种方法,但Al 补偿之后的材料成分已与待研究体系不同,会改变合金的相组成,基于TiAl合金对Al元素的敏感性,并不能单一依靠Al 补偿来解决该问题[18]。(2)较小的线能量密度。成形过程中采用较低的线能量密度可以降低熔池温度,避免局部过热导致Al 损失,同时为保证粉末充分熔化、零件致密化,应减小扫描间距和切层厚度。同时较小的扫描间距使材料不断加热,达到固相线温度,较大的扫描间距导致材料瞬时熔化,熔池过热,Al 损 失 增 加。Zhou 等[19]在SEBM成形TiAl合金时采用多次低能量密度和分区扫描的特殊扫描策略,可以使Al元素的损失量相比传统单次扫描降低50% ~ 67%。由此可见,避免Al 损失的关键是防止局部过热。(3)提高真空室压力。Al元素临界挥发温度随真空室压力的增大而升高,从而对抑制Al元素的挥发起到积极的作用。Zhou 等[19]在EBSM 制备Ti-47Al-2Cr-2Nb 合金的研究中表明,4×10-3Pa 低真空压力下Al 损失明显高于1Pa 真空压力的损失量(见图4),在线能量为28.8J/mm2时Al损失率最高达31%。

除了Al元素损失,还应重点关注元素分布的均匀性问题。SEBM过程中熔池冷却速度较快,合金元素无法进行充分混合,导致Al元素分布不均匀,同时,较小的线能量密度导致Al元素不均匀分布现象更加明显[13]。基于TiAl合金对Al 含量的敏感性,Al元素在SEBM 过程中的损失与分布均不可忽略,这使得线能量密度的协调控制显得尤为重要。

4 微观组织

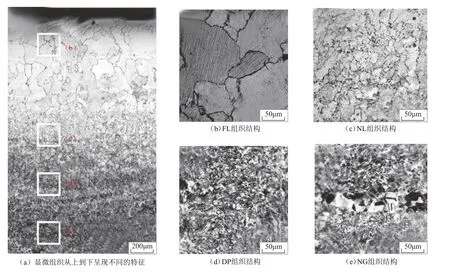

TiAl合金有4种典型的组织结构:近γ 组织(NG)、双态组织(DP)、近片层组织(NL)、全层片组织(FL)。SEBM 制备的TiAl合金纵剖面通常呈现独特的层带交替组织,一层是由细小片状α2晶粒及等轴γ 晶粒组成的双态组织,另一层由更粗大的等轴γ 相晶粒组成。层带中晶粒尺寸细小(~20μm),远低于传统方法制备试样的晶粒尺寸。Kan 等[20]采用 SEBM成形 Ti-45Al-8Nb 合金,发现在成形试样底部存在明显的片层晶团退化及片层粗化现象,主要是后续的扫描过程使凝固组织经历原位热循环过程,同时电子束成形时熔池快速凝固,导致内部存在残余应力,显微组织发生变化。此外,成形时的温度梯度和Al元素的损失使微观组织呈现不均匀分布,可通过降低熔化电流改善组织不均匀现象[21]。另外,Yang 等[22]采用1200 ℃/2h 和1300 ℃/10min的工艺对沉积态TiAl合金进行热处理,通过热处理,组织均匀性得到较大改善,整体呈现粗大的全片层结构。另外试样的建造方向对组织也有重要的影响,Todai 等[11]研究了不同试样摆放角度对层带交替组织的影响,发现层带组织的平均晶粒尺寸与成形角度变化无关,层带组织间隔接近单层铺粉厚度,SEBM 成形时熔池深度不同,所经历的温度场不同,显微组织从上到下呈现不同的特征,如图5(b)~ (e)分别呈现为FL、NL、DP 和NG组织结构,随着逐层铺粉及熔化,已成形金属接受循环热处理,使组织发生转变,形成了这种特殊的层状结构,但事实上层状结构之间的界限并不清晰,这可能与粉末尺寸、分布、扫描路径、Al元素的蒸发等因素有关。文献[3]指出层带组织呈现为贫铝区和富铝区,贫铝区的形成是由于熔池顶部轻质元素Al的蒸发。电子束流决定着能量输入的大小,也是影响微观组织的重要因素。Yue 等[10]在SEBM 成形TiAl合金的研究中表明,随着束流从4.5mA 增加到8.5mA,晶粒尺寸逐渐增大,微观组织从双相结构转变为近γ结构。

图4 不同真空压力下Ti-47Al-2Cr-2Nb 合金中Al的损失率Fig.4 Effect of different vacuum pressures on loss of aluminum ratio of square samples

5 凝固及相变

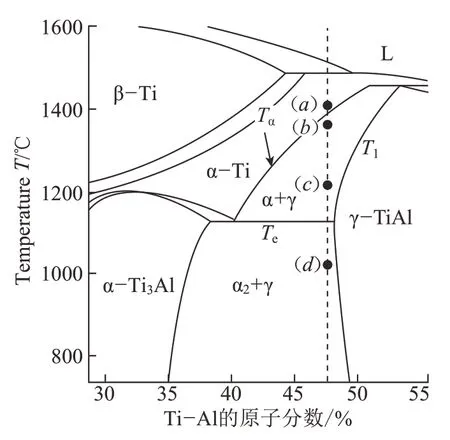

Ti-Al合金二元相图的中间部分如图6所示。可以看出TiAl合金液相凝固时主要有3种不同的路径,Al的原子分数在42%~45%范围为β 凝固,凝固路径为L→L+β→α+β→α→α+γ→α2+γ,非 平 衡 凝 固时高温β 相转变成有序相B2。Al的原子分数在45%~48%之间属于典型的包晶凝固,α相凝固路径为L→L+β→α→α+γ→α2+γ,具 有片 层粗大,凝固织构强、合金强度较低等缺点。Al的原子分数在49%~55%时为γ 凝 固,凝 固 路 径为L→L+α→α+γ→γ。目前具有工程化应用前景TiAl合金的Al的原子分数在42%~48%,在此范围内,两种凝固路线的区别在于β 凝固经过α+β 两相区生成α相,包晶凝固中α相直接由包晶反应生成,其余过程基本相同。对于具有任意Al 原子分数的TiAl合金而言,其垂直线与α相和α+γ 相界的交点温度和共晶温度分别为Tα和Te(1120 ℃),在α 单 相区(a区)进行热处理,保温后冷却至室温,α相析出物转变成α2和γ 相板条交替的FL 组织;在α+γ 双相区的较高温度(b区)进行热处理,获得等轴γ 晶和片层组织组成的NL 组织;在α+γ 双相区的较低温度(c区)热处理时,形成细小片层和等轴γ 晶组成的DP 组织;在较低温度(d区)的α2+γ 双相区进行热处理,组织为等轴γ 和晶界的α2相组成的NG 组织。SEBM 成形TiAl合金过程 中相变主要与Al 含量变化及热履历有关。随着Al 含量损失,相平衡点向α2区移动,γ 相含量减少,α2相含量逐渐增加[23]。Yang 等[22]发现SEBM 成 形Ti-47Al-2Cr-2Nb 合 金的凝固通过β 相进行,相变路径为L→L+β→β→β+α→α→α+γ,在β→β+α 转化中,α相从β 相中析出,使Ti 偏析到残余的B2 相中,随后γ 薄片在α相内析出,此过程与铸态TiAl合金的凝固路径不同。岳航宇等[8,10]在SEBM 成 形Ti-47Al-2Cr-2Nb 合金的研究中发现,随着束流的增加,Al元素损失加剧,导致α2和B2 相含量逐渐增加,γ 相含量逐渐减少。另外对不同能量密度下合金的相变过程进行了研究,发现不同能量密度下均存在α2→γ,α2→B2,α2+γ→B2 相变过程,B2 相易在片层晶团内部和γ/α2界面处析出,且B2 相与基体γ 和α2存 在<110>γ//<1120>α2//<111>B2和(111) γ// (0001) α2// (110) B2 关系。

图5 SEBM 成形Ti-48Al-2Cr-2Nb 合金微观组织结构Fig.5 Microstructure of Ti-48Al-2Cr-2Nb alloy by SEBM

图6 Ti-Al 二元相图Fig.6 Ti-Al binary phase diagram

6 后处理

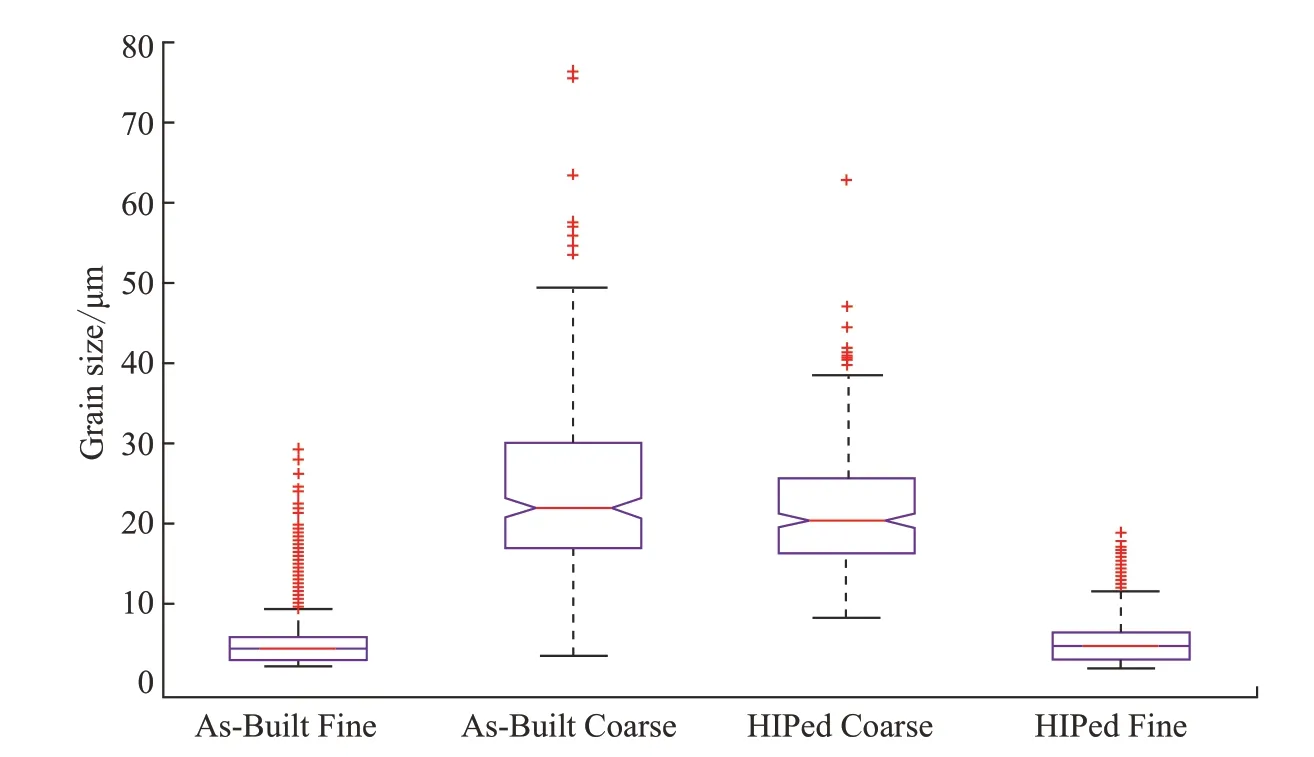

通过SEBM 成形工艺的优化,TiAl合金可实现99%以上的致密度,但其内部仍存在部分气孔、长条状熔合不良等缺陷,导致零件的整体力学性能与满足实际应用需求还存在一定差距。热等静压可以一定程度上减少沉积态TiAl合金内部气孔和熔合不良的缺陷[24],提高致密化,促进力学性能稳定性和可靠性的提高。Ti-48Al-2Cr-2Nb 通常采用1200℃、100MPa、4h的HIP 工艺[25-27],也有研究 者[12,28]选 择1260 ℃、170 MPa、4h工艺,都可实现99.8%以上致密度。Cakmak 等[26]对比了SEBM 成形后TiAl合金沉积态和HIP 态组织变化,发现HIP 后沿沉积方向平均晶粒尺寸变大,垂直于沉积方向的晶粒则无明显变化。Seifi 等[25]对SEBM 成形Ti-48Al-2Cr-2Nb 合金沉积态和HIP态晶粒尺寸进行了定量统计分析(图7),结果显示HIP 后粗晶和细晶尺寸及微观组织均匀性发生了变化,另外HIP 消除了层状晶团,并导致α2和γ晶粒的粗化。

热处理目的是通过调控TiAl合金显微组织来获得满足应用需求的性能。热处理温度的选择与材料的相变点Tα和共析转变点Te有关。SEBM 成形快速熔化、凝固导致TiAl合金组织为非平衡态凝固组织,相变点Tα较传统合金有所降低[22]。另外,Al元素的烧损也使Tα点降低,陈玮等[17]在SEBM Ti-48Al-2Cr-2Nb 合金的研究表明,外围区域Al的质量分数较内部区域低1.4%,导致Tα降低60℃。采用1260℃和α相变点以上(1360℃)进行热处理分别获得有部分α2/γ片层团的双态组织和α2/γ全片层组织。Lin 等[27]发现SEBM成形Ti-48Al-2Cr-2Nb 合金层状组织各层之间Al 质量分数变化高达2%,导致Tα最终差异约80℃,当选择两层之间的温度进行热处理,在Al 含量较低的层中发生等轴晶向片层晶转变。SEBM 成形时沿着沉积方向经历的温度场不同,导致显微组织的不均匀分布。为改善SEBM成形TiAl合金组织不均匀的情况,Yang 等[22]对沉积态TiAl合金组织进行了热处理,通过1250℃油淬后1200℃保温2h,得到了细小均匀的片层结构组织。

图7 沉积态和HIP 态材料中γ 区粗晶和细晶晶粒尺寸的统计结果Fig.7 Statistical comparison between coarse and fine grained γ regions in as-deposited and HIPed material

表2 Ti-48Al-2Cr-2Nb 合金力学性能Table2 Ti-48Al-2Cr-2Nb alloy mechanical properties

7 力学性能

TiAl合金的综合力学性能取决于合金成分、冶金质量和微观组织。表2 总结了SEBM 制备的Ti-48Al-2Cr-2Nb 合金室/高温力学性能。从表中数据可以看出,TiAl合金沉积态试样室温下具有较高的强度,延伸率较低[17]。西北有色金属研究院王建等[29]采用SEBM技术制备的Ti-48Al-2Cr-2Nb 合金沉积态试样,室温下抗拉强度达到(603±18.38)MPa,延伸率达到0.94%±0.06%。经过HIP 和热处理后试样的强度较沉积态稍有降低,延伸率明显增加,且热处理后双态组织试样的强度和延伸率较片层组织高,高温下TiAl合金力学性能也表现同样的规律[17]。SEBM 成形TiAl合金强度较高的原因包括:(1)成形过程中微小熔池和较快的冷却速度使得沉积双态组织呈现的晶粒尺寸细小[11];(2)高真空下,较高能量密度对熔池上部轻质Al元素有较强的气化作用,导致γ 相含量减少,α2相含量增加[26];(3)片层晶团内部的α2片层及γ/α2片层界面有效阻止位错运动,提高合金强度[23]。而塑性的提高主要是HIP后试样内部缺陷的消除[17],且增加的α2相溶解了间隙杂质元素(O、N、H),提高了延伸率[23]。

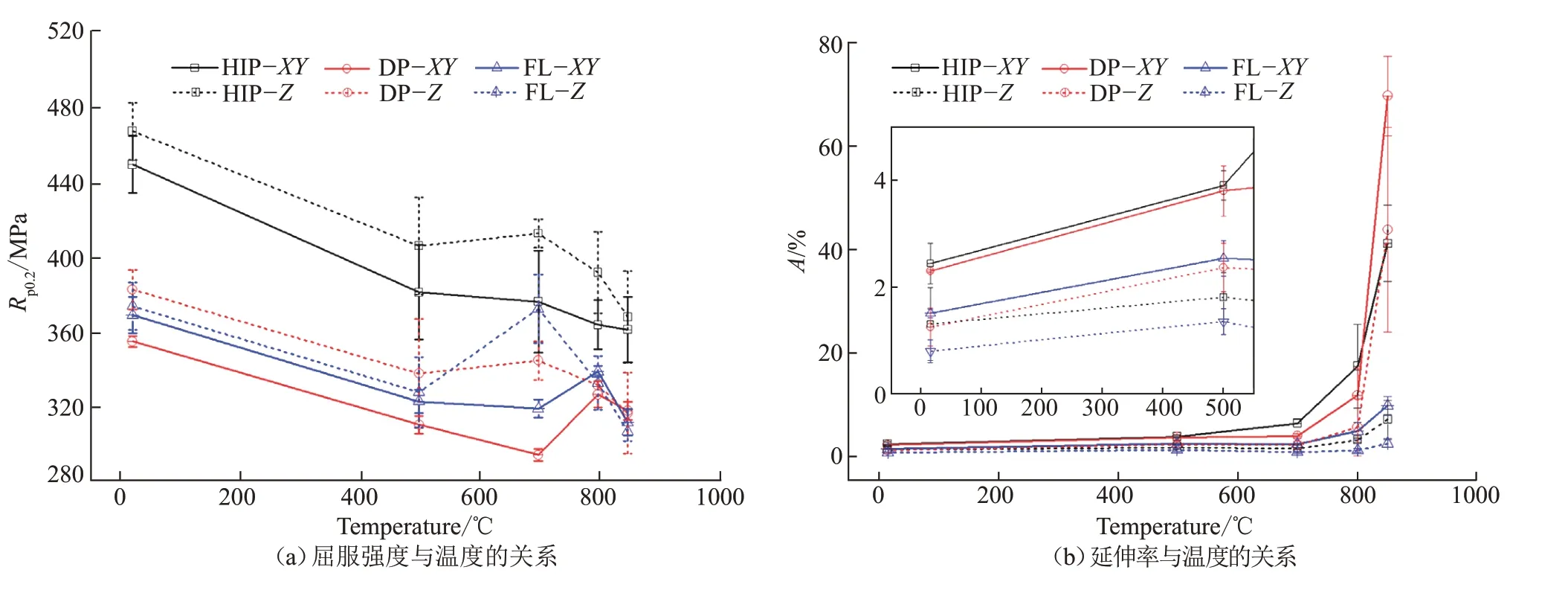

SEBM 成形TiAl合金中交替出现的层状结构对材料力学性能的各向异性具有重要影响。Lin 等[27]对HIP 和热处理态(DP 和FL 微观组织)Ti-48Al-2Cr-2Nb 试样的各向异性进行了研究,结果表明(图8),室温下,HIP 态DP 组织试样Z方向的屈服强度分别比X、Y试样高15MPa和30MPa;热处理态FL 组织试样X、Y和Z方向上的差异较小。700℃时HIP 态和热处理态试样屈服强度仍具有最强的各向异性,850℃时由于高温激活的滑移系使HIP 态DP 组织试样的各向异性降低。室温和高温下HIP 和热处理态试样的延伸率均呈现明显的各向异性,且X、Y方向延伸率均大于Z方向。实际上,有大量的滑移和孪生集中在层状结构的γ 层带上,同时γ 层带上存在较多的位错,剪切变形时优先平行于γ 层带发生,导致X、Y方向较高的延伸率。另外,不同的裂纹传播路径也是导致延伸率各向异性的原因。

考虑到TiAl合金复杂的高温服役环境,蠕变、断裂韧性和疲劳性能也至关重要,但目前有关SEBM 成形TiAl合金蠕变、断裂韧性和疲劳性能的研究较少。Juechter 等[9]通过对Ti-45Al-4Nb-C 合金沉积态和热处理条件下的蠕变性能进行测试,发现随着层状相含量的增加,最小蠕变速率降低,全片层显示出最高的抗蠕变性。Kim 等[28,30]报道了Ti-48Al-2Cr-2Nb 合金的高温蠕变行为,发现SEBM 制备合金(NG 组织)的抗蠕变性能较传统工艺制备(FL 组织)的性能差,通过热处理得到具有细等轴γ 晶粒(~15μm)和薄层状结构的近片层组织,成功改善了耐高温蠕变性并保持了室温延展性。可以看出,全片层结构合金具有较好的蠕变性能,但片层组织晶粒粗大,室温性能较差。可采用细化全片层组织的方法,获得抗拉强度、塑性和蠕变性能等综合性能优异的TiAl合金。

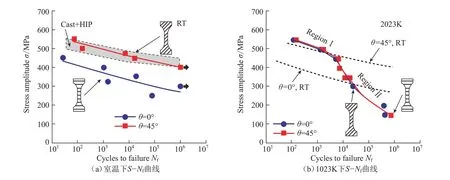

Cho 等[31]研究了SEBM 制备的Ti-48Al-2Nb-2Cr 合金室温和1023K下摆放角度分别为0°和45°的疲劳性能(图9)。室温下,摆放角度45°时,成形试样的疲劳强度(~400MPa)与经HIP 处理的铸造合金强度相当,1023K 低周疲劳区(Ⅰ区)表现较高的疲劳强度。Seifi 等[25]研究了TiAl合金的断裂和疲劳裂纹扩展行为,沉积态试样中由于缺陷的存在,表现出较低的缺口韧性(24.1±6.5)MPa·m1/2,HIP可以提高缺口韧性至(27.8±0.4)MPa·m1/2,与铸态合金数据相近。通常片层组织的疲劳裂纹扩展速率较慢,由于全片层具有互锁的晶界,有效阻碍了裂纹扩展。同时TiAl合金中缺陷位置易引起应力集中,引发裂纹产生及传播。另外SEBM 成形件较低的表面粗糙度也是加剧合金失效的重要原因。针对TiAl合金脆性材料,应减少孔洞、夹杂等缺陷,改善表面粗糙度,减少裂纹产生及扩展,提高合金疲劳强度。

图8 HIP 和热处理态SEBM TiAl合金的拉伸性能Fig.8 Tensile properties of SEBM TiAl alloy subjected to HIP and heat treatment

图9 Ti-48Al-2Nb-2Cr 合金室温和1023K 下疲劳性能Fig.9 Fatigue properties of Ti-48Al-2Nb-2Cr alloy at room temperature and 1023K

8 成形精度与表面粗糙度

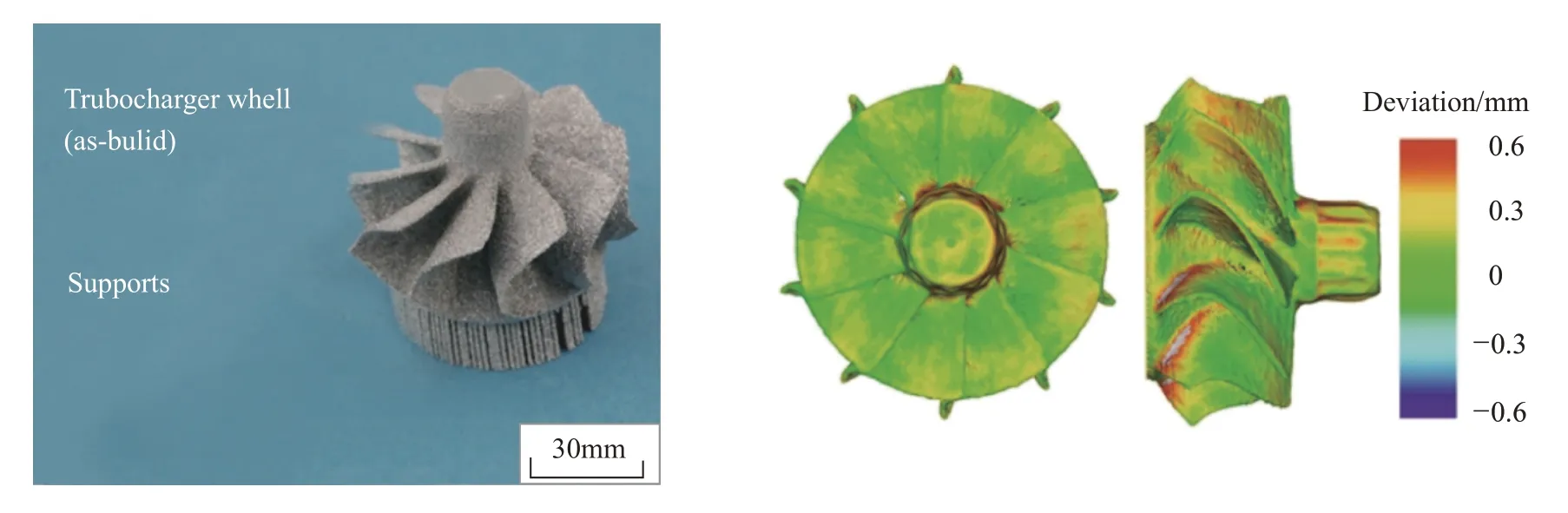

零件的成形精度是关系到零件能否得到实际应用的关键要素。Juechter 等[9]研究Ti-45Al-4Nb-C 涡轮增压器的SEBM 制备过程(图10),

,采用投影法分析涡轮增压器的尺寸精度,叶片和轮毂之间的过渡区域显示存在+0.6mm的偏差。XY方向上的尺寸偏差通常可通过设置尺寸补偿系数来调整,而Z方向上的尺寸收缩通常并不是线性变化,针对不同材料,目前还未见系统的理论与实际相结合的研究。熔化电流、熔化速度、扫描策略等工艺参数直接影响成形过程中的能量密度,能量密度较高,金属熔体流动时间较长,不利于成形件精度的提高。Baudana 等[32]在研究SEBM 成形Ti-48Al-2Nb-0.7Cr-0.3Si时指出,SEBM 成形零件的表面粗糙度Ra在30~40μm之间,主要原因是:(1)在热扩散作用下部分样品外部的烧结粉末附着在表面;(2)SEBM过程逐层堆积的结果,过大的表面粗糙度和横截面周期性的凹槽会导致延伸率和断裂韧性的降低,同时,在文中提出可以通过调整工艺参数降低成形件的表面粗糙度,但未进行深入分析。

图10 成形叶轮与3D模型的偏差Fig.10 As-built condition of turbocharger wheel and resultant deviation from 3D-dataset

结论

SEBM技术具有预热温度高、真空洁净度高和成形效率快等优点,为制备TiAl合金构件的理想技术。关于SEBM 成形TiAl合金的研究虽历时已久,但距离大规模工程化应用还存在较大差距,针对以下方面还需要集中攻关。

(1)原材料粉末SEBM 成形工艺适用性还需系统研究,注重粉末质量对改善SEBM 成形质量的作用,深入定量研究粉末循环利用过程中氧含量、粒度、球形度、松装密度、流动性等物性变化对工艺过程、成形质量及性能的影响,形成较为完整且成熟的规范。

(2)针对SEBM 成形TiAl合金的组织与性能已有较多报道,但有关TiAl合金成形中Al元素的损失及不均匀分布对组织及性能的影响还未形成系统结论,高能量输入可以减少成形件内部缺陷,但同时会导致大量的Al元素损失,如何协调致密化与Al 损失之间的矛盾关系,相关控制措施还需进一步探讨。

(3)基于TiAl合金工程化应用需求,应针对拉伸、疲劳、蠕变等全套力学性能开展系统评价,通常采用优化工艺参数、热等静压及热处理等方法,减少缺陷,提高成形件的表面质量和内部冶金质量,通过控制显微组织改善力学性能。另外,同一部件不同部位性能的一致性、不同批次间性能的一致性也是决定TiAl合金构件工程化应用的关键因素,如何获得综合性能优异且稳定性良好的TiAl合金构件是后续重要的研究方向。

(4)SEBM 成形过程中,电子束选择性地熔化粉末层,并对熔池周围进行局部热处理,使成形件周围存在粉末黏附现象。如何减少成形区域附近粘粉及零件使用过程中防止表面掉粉是工程化应用急需解决的问题。同时,针对复杂构件产品生产制造过程中的表面粗糙度、成形精度、后处理等众多问题,也将是未来国内外TiAl合金SEBM技术研发者共同努力的方向。