柔性丝刷式密封传热特性的数值分析与试验研究*

李双喜,马钰虎,张山雨,沙廉翔,陈坤毅,廖浩然

(1.北京化工大学 机电工程学院,北京 100029;2.中国航天标准化研究所,北京 100071)

0 引 言

刷式密封作为一种新型接触式柔性动密封装置,已广泛运用于航空发动机、燃气轮机等旋转机械。刷式密封独特的柔性刷丝可以很好地适应转子的径向跳动,在改善转子系统稳定性的同时也提高了机组效率[1]。

刷式密封常用的刷丝材料多为钴基、镍基高温合金材料[2-4],金属刷丝与转子之间高强度的摩擦会使密封腔内温度升高、并产生局部高温。随着密封技术的发展,刷式密封开始选用一些非金属刷丝材料,可以降低刷封整体重量以及刷丝和转子的摩擦磨损。刷丝摩擦生热造成的密封腔温升和局部高温,以及热量进入轴承腔会严重降低机组性能,故对柔性丝刷式密封的摩擦生热特性、传热特性和对轴承腔体隔热特性的研究尤为重要。

许多学者[5-10]对刷式密封传热特性进行了大量研究。PEKRIS等[11]对传统结构和环形平衡腔结构刷式密封的泄漏和传热特性进行了对比研究,证明了环形平衡腔结构刷式密封的优异性能;OWEN等[12]通过试验对刷丝、密封流体和转子之间的热量传递特点进行了研究,并基于试验结果数值模拟了刷丝和转子的温度分布;DOGU和AKSIT[13]通过添加热流量对刷丝与转子的摩擦热进行了表征,数值分析了刷式密封的温度分布;孙丹等[14]基于三维实体建立了刷式密封传热模型,数值分析了一些参数对刷丝最高温度的影响规律。

前人研究的多为金属丝刷式密封,对非金属丝刷式密封研究较少,且更缺乏对生热、传热和对轴承腔体隔热性能的综合研究。

笔者采用碳纤维刷丝,提出一种大过盈柔性丝刷式密封结构;建立碳纤维刷式密封和金属丝刷式密封CFD多孔介质数值模型,首次采用两段柔性刷丝变阻力参数设置,并结合试验,对碳纤维刷式密封的摩擦生热、沿挡板传热和对轴承腔体的隔热性能进行全面研究。

1 大过盈柔性丝刷式密封结构

柔性丝刷式密封结构如图1所示。

图1 柔性丝刷式密封结构D-密封直径;D1-前板内径;D2-后板内径;D3-密封外径;hf-前板间隙;hb-后板间隙;s-刷丝过盈量;B1-前板厚度;B2-后板厚度;B-刷丝厚度

图1中,柔性丝刷式密封包括前挡板、后挡板和碳纤维刷丝,两挡板通过过盈配合固定住刷丝,刷丝与转子接触形成两段密封界面,即垂直转子段刷丝和平行转子段刷丝。

刷式密封工作过程中多个部位进行摩擦生热,但主要热源是刷丝与转子的摩擦热。摩擦热会使刷封产生局部高温区,影响刷丝和转子性能,热量沿刷封出口传至轴承腔体,会影响机组工作性能。

2 数值方法

笔者选取多孔介质模型对刷式密封的传热特性进行了分析预测,即将刷束区当成多孔介质来处理。刷式密封的流体区域就分为高、低压侧的普通流体区和处理成多孔介质的刷束区。

普通流体为可压缩的紊流流动,结合连续性方程和动量方程进行求解,如下式所示:

(1)

(2)

刷束区会对流经其内部的流体产生阻碍作用,需添加阻力源项对动量方程进行修正,如下式所示:

(3)

(4)

式中:Fi—刷束区阻力源项;Dij—黏性阻力系数矩阵;Cij—惯性阻力系数矩阵。

黏性阻力系数αi和惯性阻力系数βi一般根据试验结果推出,也可根据经验公式计算[15],如下式所示:

(5)

(6)

式中:z,n,m—沿轴向、刷丝周向以及径向的阻力系数;d—刷丝直径;ε—孔隙率。

当刷丝排布无径向倾斜角时,可由经验公式求得刷束的孔隙率,如下式所示:

(7)

式中:d—刷丝直径;N—刷丝排列密度;L—刷束厚度。

流体经过刷束区会发生压力降,故泄漏流体选择理想的可压缩气体,如下式所示:

p=RTρ

(8)

式中:p—压力;ρ—流体密度;R—理想气体常数;T—热力学温度常数。

将刷丝与转子的摩擦热Q处理成绕转子表面的环形热源,并通过在摩擦面添加热流密度q进行表征,如下式所示:

Q=Ff·V=μ·Fn·V

(9)

q=Q·S

(10)

式中:Ff—刷丝与转子的摩擦力;Fn—刷丝与转子的法向接触力;μ—摩擦系数;V—转子表面线转速;S—摩擦面面积。

3 计算模型

3.1 大过盈柔性丝刷式密封计算模型

柔性丝刷式密封、刷封内部流体及刷丝与转子的摩擦热源均在圆周上呈轴对称结构。故进行柔性丝刷式密封传热特性数值分析时,笔者选取圆周方向上1°的模型进行计算,在保证计算准确的同时也可降低计算成本。

柔性丝刷式密封网格划分前后模型如图2所示。

图2 柔性丝刷式密封模型

为了使计算结果更加准确,笔者对刷束区网格进行加密处理,刷束区用线框标明。

柔性丝刷式密封传热特性数值计算的几何参数取值如表1所示。

表1 主要结构尺寸

大过盈柔性刷丝布置如图3所示。

图3 刷丝布置图

平行转子段刷丝在理想状态紧密排布和实际散列排布时的关系如下式所示:

(11)

式中:ε1—平行段刷束紧密排布孔隙率,即为垂直段刷束孔隙率;ε2—平行段刷束散列排布孔隙率;V1—平行段刷束区紧密排布体积;V2—平行段刷束区散列排布体积。

当计算域选取角度较小时,可忽略旋转时造成的弧度体积误差,此时有:

(12)

式中:A1—平行段刷束区紧密排布面积;A2—平行段刷束区散列排布面积。

笔者对两段刷束的孔隙率和阻力系数按照各自相应的阻力方向进行设置,同时在摩擦界面添加环形热流密度表征摩擦热源,按式(9,10)计算,其中,摩擦力通过试验测量。

3.2 传统径向金属丝刷式密封计算模型

为了直观、准确地进行对比,除大过盈刷丝特征外,保证金属丝刷式密封其他结构参数与柔性丝刷式密封一样。笔者也在圆周方向上选取1°的模型进行计算。

金属丝刷式密封模型、网格如图4所示。

图4 金属丝刷式密封模型

笔者同样对刷束区进行网格加密,根据文献[16]计算出金属丝刷式密封摩擦面环形热流密度表征其摩擦热。

柔性丝和金属丝刷式密封模型具体结构参数如表2所示。

表2 主要结构尺寸

3.3 边界条件

笔者使用Fluent软件进行数值计算。普通流体域采用k-ε紊流模型,刷束区采用多孔介质模型,并选择层流模型;模型沿1°的切面设为周期性边界,与转子接触的壁面设为旋转壁面,在刷丝与转子接触壁面上添加热流密度表征摩擦热,采用压力基进出口壁面;并根据所需工况设置压力转速和温度。

工况条件具体取值设置如表3所示。

表3 边界条件

4 数值计算结果

4.1 温度场分析

此处柔性丝选用碳纤维丝,金属丝选择haynes25材料,并对两种刷式密封进行温度场分析;根据温度场提取刷封最高温和挡板平均温度,预测两种刷式密封的摩擦生热性能和传热性能。

刷丝和挡板材料属性如表4所示。

表4 材料属性表

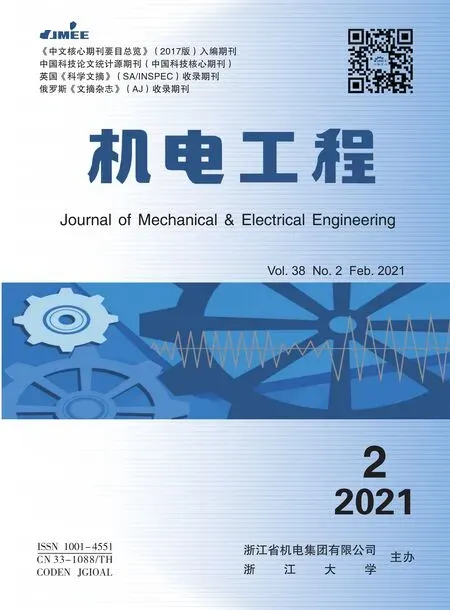

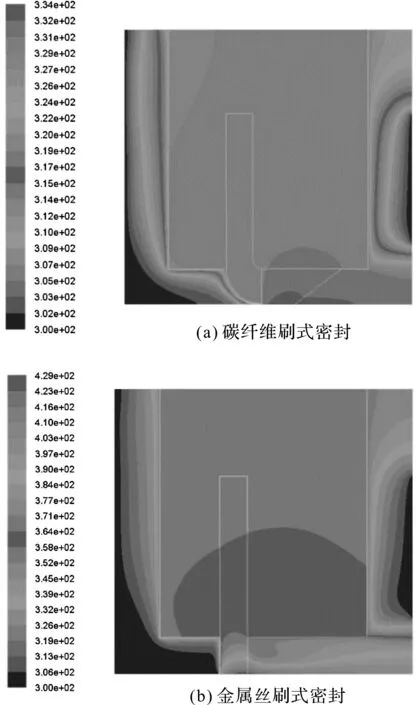

20 000 r·min-1转速,100 kPa压差下两种刷式密封的温度分布如图5所示。

图5 温度云图

图5(a)中,由于刷丝和挡板接触紧密且碳纤维导热性能好,使热源处大部分热量先传入刷束然后再传递至挡板,且远离热源处的刷束和挡板无明显温度梯度;热源处剩余热量通过泄漏流体携带,传至下游区,说明泄漏流体对刷封有一定的冷却作用。

上游流体主要靠挡板传递热量,而下游流体靠挡板和高温泄漏流体共同传热,故下游流体平均温度比上游流体高。

图5(b)中,金属丝刷式密封温度云图与碳纤维刷式密封近似相同。由于金属丝导热性低于碳纤维丝,金属丝刷式密封由热源向挡板的温度梯度明显较大,沿挡板的热传递效率较低,热流量主要通过泄漏流体传递至低压侧轴承腔体,严重影响发动机性能。

压差ΔP对摩擦生热和热量沿挡板散热性能的影响曲线如图6所示。

图6 压差对摩擦生热和散热性能的影响

由图6(a)可知,刷式密封最高温Th随着压差ΔP的增大逐渐降低,压差增大时泄漏量升高,从而携带出更多的热量,进一步验证了泄漏流体的冷却作用;碳纤维刷式密封摩擦生热要远低于金属丝刷式密封,因为其生热基数较小,最高温随压差的变化幅度也低于金属丝刷式密封。

图6(b)中,因为泄漏流体的冷却作用,挡板平均温度Ta随着压差ΔP增大逐渐降低;碳纤维刷封挡板温度总体低于金属丝刷封,且大压差时挡板温度逐渐接近,因为随着压差的增大,金属丝刷封泄漏流更大,冷却作用更明显,其挡板温度逐渐接近碳纤维刷封挡板。

从图6(a,b)中可知,金属丝刷封最高温和挡板温度随压差变化幅度较大,故其温度比随压差的增大也较碳纤维刷封更明显。

通过挡板平均温度与刷封最高温的比值Tr可用来反映刷封沿挡板传递热量的能力。如图6(c)所示,碳纤维刷式密封的温度比高于金属丝刷封,故其沿挡板的传热能力较高,能有效降低刷封的局部过热,降低“高温区”温度。

4.2 热流量分析

笔者通过对比压差ΔP、进口温度Tj、转速N、前板间隙hf、后板间隙hb、刷束厚度B对两种刷式密封出口热流量Φ的影响,分析不同工况和结构参数对刷式密封隔热性能(阻挡热量进入轴承腔体的能力)的影响。

6种参数对热流量的影响如图7所示。

图7(a)为20 000 r·min-1转速时热流量随压差的变化曲线。随着压差的增大,携带热量的泄漏流体增大,故出口热流量逐渐增大;碳纤维刷式密封出口热流量远远低于金属丝刷封,且最小时仅为金属丝刷封的17%左右,能有效地降低热量向轴承腔体的传递。

图7(b)为20 000 r·min-1转速,100 kPa压差下热流量随进口温度的变化曲线。随着进口温度的增加,泄漏流体携带的热量增加,故出口热流量逐渐增大。因为碳纤维刷封沿挡板的散热能力较强,泄漏流将携带更少的热量,其出口热流量随进口温度的变化幅度小于金属丝刷封;且碳纤维刷封出口热流量远低于金属丝刷封。

图7(c)为选取20 000 r·min-1转速,100 kPa压差下的固定热源,单因素分析转速对出口热流量的影响曲线。由图可知,碳纤维刷封出口热流量远低于金属丝刷封。随着转速的增加,转子表面线速度增大,流体和刷丝以及挡板间的换热效率提高,携带的热量增多;但转速增加的同时泄漏量降低,携带热量的流体减少,二者共同作用决定了出口的热流量。

图7 结构参数和工况参数对热流量的影响

由图7(c)中,碳纤维刷封热流量曲线可知,转速增大前期,换热效率增大为热流量变化的主要影响因素,出口热流量增加;转速继续增加,换热逐渐达到峰值,而泄漏量仍在降低,故出口热流量开始下降;转速再增加时,对泄漏量的影响越来越小,故热流量逐渐趋于稳定。两种刷封热流量变化趋势相同,但金属丝刷封热流量升高的转速区间为0~30 000 r·min-1,碳纤维刷封为0~15 000 r·min-1,故碳纤维刷封热流量受转速的影响更小,在高转速时隔热性能更好。

图7(d)为20 000 r·min-1转速,100 kPa压差下热流量随前板间隙的变化曲线。碳纤维刷封出口热流量远低于金属丝刷封。随着前板间隙的增大,泄漏量增大,导致出口热流量增大;碳纤维刷束区阻力大于金属丝刷束,故其出口热流量随前板间隙的变化幅度较小,对阻止热量传入轴承腔体的能力更佳。

图7(e)为20 000 r·min-1转速,100 kPa压差下热流量随后板间隙的影响曲线。碳纤维刷封出口热流量远低于金属丝刷封。后板间隙增大使得泄漏量增大,从而导致出口热流量逐渐增大。结合图7(d)可知,碳纤维刷式密封后板间隙对出口热流量的影响程度要大于前板间隙,故考虑隔热性能时,后板间隙的选择需更加慎重。

图7(f)为100 kPa压差,无热流密度时的热流量变化曲线。刷束厚度增加,摩擦生热也相应增加,因此在不考虑热源情况下对刷束厚度对隔热性能的影响进行单因素分析。碳纤维丝较金属丝刚度低,刷束厚度较小时,刷丝容易被吹起。本文碳纤维刷式密封数值模型是在考虑刷丝吹起的基础上建立的,故刷束厚度小的时候,碳纤维刷封的泄漏量和热流量均较大。随着刷束厚度的增大,碳纤维刷束整体刚度提高,吹起状态减弱,其阻漏、阻热性能提高,热流量逐渐降低。故碳纤维刷封热流量随刷束厚度的变化而变化的幅度较大。

图7(f)中,碳纤维刷封热流量在0.6 mm刷束厚度时逐渐趋于稳定,再增加刷束厚度只会徒增摩擦生热,故该模型中碳纤维刷束取0.6 mm时刷封性能最好;且稳定后的碳纤维刷封热流量较低,隔热性能更好。

5 试验及结果分析

5.1 碳纤维刷式密封摩擦力测量试验

摩擦力测量试验装置如图8所示。

图8 摩擦力测量试验

图8中,试验装置包括碳纤维刷式密封试验件、跑道、试验辅助装置和高精度测力计;跑道固定并安装试验件,用测力计通过辅助装置缓慢拉动刷封至均匀转动,读取拉力,并根据力学知识计算得出摩擦力。

试验测得拉力以及相应的试验件摩擦力如表5所示。

表5 测量结果

5.2 碳纤维刷式密封摩擦生热试验

5.2.1 试验装置

摩擦生热试验台主要包括电机转子系统、进排气系统、试验腔体系统、数据采集系统,如图9所示。

图9 试验装置

图9中,电机转子系统提供动力,并通过调节变频器实现所需工作转速;进排气系统给试验提供高压气体,并通过调压装置得到所需工作压力。

试验腔体系统包括高低压腔体、跑道、刷式密封,是试验的主要装置;数据采集系统包括压力表、流量计和连接在刷封挡板上的热电偶,对试验中的压力、泄漏和挡板温度进行实时监测。

5.2.2 试验件

试验用碳纤维刷式密封刷丝材料选用碳纤维丝,挡板选用S30408材料,如图10所示。

图10 刷式密封实物图

试验测量不同转速下的挡板温度,试验件结构参数如表6所示。

表6 试验件结构参数

5.2.3 试验结果

在50 kPa压差下,转速N对挡板平均温Ta和刷封最高温Th的影响曲线如图11所示。

图11 不同转速下的挡板温度和刷封最高温

由图11可知:随着转速的增加,挡板温度和刷封最高温均逐渐增大;挡板温度的试验结果和数值结果变化趋势近似一致,且最大误差为9.4%,可以证明数值模拟的正确性;

由数值计算得到的刷封最高温曲线可知,转速为15 000 r·min-1时,最高温约87 ℃,相比于传统金属丝刷式密封温升较低,可见碳纤维刷式密封传热性能的优越性。

试验后的刷封和跑道如图12所示。

图12 试验后试验件

由图12可知,刷丝在试验后仍紧密均匀地排列,跑道磨痕轻微,可见碳纤维刷式密封具有良好的工作稳定性和持久的工作寿命。

6 结束语

笔者通过数值计算和试验相结合的方法,研究证明了新型大过盈碳纤维刷式密封具有优越的性能;同时,得到以下结论:

(1)碳纤维刷式密封摩擦生热低于金属丝刷式密封,且碳纤维刷丝与挡板传热效率高于金属丝,能有效降低密封腔的温升,缓解刷封的局部过热;

(2)不同工况和结构下的碳纤维刷式密封出口热流量均远低于金属丝刷式密封,能有效减少热量向低压侧轴承腔体的传递,保证机组性能;

(3)大压差和高温工况下碳纤维刷封出口热流量升高,反之则降低,增大刷束厚度或降低前板间隙、后板间隙会降低热量向轴承腔体的传递;

(4)转速通过影响换热效率和泄漏量,对出口热流量有双向影响,碳纤维刷式密封热流量升高的转速区间较小,更容易达到稳定状态。泄漏流携带的热量是刷封出口处传热的主要来源;

(5)挡板温度的试验和数值结果变化趋势一致,最大误差为9.4%,证明数值模拟是准确的。