喷嘴结构对空化水射流冲蚀能力的影响

张凤华,王 勇,陈 谷

(湖南工业大学 机械工程学院,湖南 株洲 412007)

0 引言

V.E.Johnson 等[1]将空化技术引入水射流技术领域,开创了一种新型的空化水射流技术。为了能更有效地产生空化,国内外学者们研发了各种类型的空化喷嘴。如A.Lichtarowicz[2]使用中心体喷嘴和旋转叶片喷嘴产生空化水射流,这成为了经典的空化喷嘴。此外,日本学者Katsuya Yanaida[3]报告了淹没条件下角形喷嘴的实验研究结果。上海理工大学蒋彧澄等[4]在空化水射流方面做了大量的研究,并且取得了许多的研究成果。湖南工业大学申硕等[5-7]利用自激振荡脉冲技术,对淹没条件下的水射流冲蚀能力进行了研究,并且对喷嘴流道形状对空化水射流空化效果的影响进行了理论研究与数值研究。刘海峰等[8]对扩展角对空化强度的影响进行了研究,发现扩展角的存在对液泡流的流动特性影响较为强烈,空化泡在临界面附近高强度、高频率振荡导致的空泡多次溃灭过程,将有利于释放更大的空化能量。黑龙江科学院姚立明等[9-10]研究了不同环境下的空泡差异,得到其他条件相同时,喷嘴入口压力越大产生的空泡体积越大、水下深度越深产生的空泡长度越小的结论。其后,他们又对不同喷嘴结构的流场进行了模拟探究,认为具有扩散形出口流道的空化喷嘴的空化强度较高[10]。解放军后勤工程学院廖松等[11]对不同结构参数的中心体空化喷嘴内外流场进行了数值模拟,他们得出的结果显示,合理地组合喷嘴结构参数能够提高其空化冲蚀能力。上海海洋大学孙鹏飞等[12]研究了喷嘴扩张结构与喷嘴谐振腔高度、谐振腔宽度、扩张管角度和泵额定压力等射流参量变化对空化水射流效果的影响。

由以上论述可以得知,空化水射流研究者们对空化强度与喷嘴出口流道形状进行了大量的仿真与实验研究,但是关于喷嘴结构对空化水射流冲蚀效果的影响与机理方面的研究还有待进一步深入。因此,本文拟在淹没条件下,通过改变喷嘴靶距和背压,以不同结构喷嘴空化水射流冲蚀陶砖,探讨空化水射流冲蚀陶砖的机理以及空化喷嘴产生空化的机理,为空化水射流技术研究提供参考。

1 实验系统及测试方法

1.1 实验系统装置

本研究中采用的淹没射流冲蚀实验系统结构如图1 所示,该系统由工作水箱、过滤器1、进水管、高压柱塞泵、控制器、调压阀、压力表1、高压管、淹没射流冲蚀装置、喷管、喷嘴、试件、转盘、压力表2、过滤器2、出水管、背压阀和流量计等部件组成。其中,高压柱塞泵(型号为8M530,由西马力天津有限公司生产)的额定功率为7.5 kW,额定压力为21 MPa,流量为1 134 L/h;高压泵自带泵压调压阀,手动调节泵压范围为0~21 MPa,本实验的控制泵压P0为12.5 MPa。

图1 淹没射流冲蚀实验系统示意图Fig.1 Schematic diagram of the submerged jet erosion experiment system

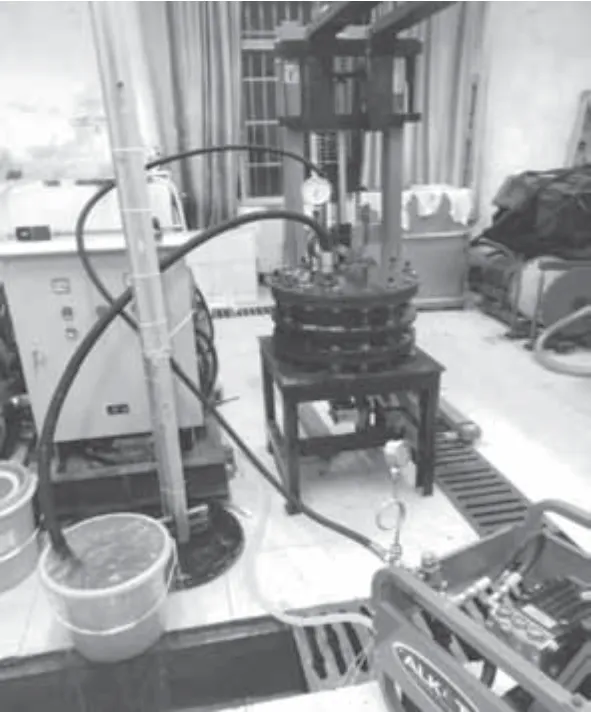

图2 为淹没空化射流实验装置照片。

图2 淹没空化射流冲蚀实验现场图Fig.2 Field diagram of a submerged cavitation jet erosion experiment

图2 所示淹没空化射流冲蚀装置由本课题组自行研制,射流装置采用全密封的高压容器模拟深水环境。射流装置上设有压力表、升降装置,并且由进水管与高压柱塞泵连接。高压容器内的背压可以达1.6 MPa,相当于模拟160 m 的水下环境。背压阀17(型号为QSBF-P5/1.0,由上海诗桥阀门制造有限公司生产)的背压调节范围为0~1.0 MPa。实验中检测流量的涡旋流量计(型号为LWGYD-1,由安徽合肥福斯达测控技术有限公司生产)的量程为0.4~8.0 m3/h,精度等级为0.5%。

工作水箱1 中的实验用水,由进水管3 进入高压柱塞泵4。调压阀6 用于调节实验设定的泵压。高压管8 将高压柱塞泵4 输出的高压水送入淹没射流冲蚀装置中。调节喷管10 与试件12 之间的间距,可以设定实验的靶距。高压水由喷管尾端连接的喷嘴11 高速垂直射向陶砖试件12。调节背压阀17,使背压稳定为实验设定的背压值。高压容器内的水由出水管16 依次进入过滤器15、背压阀17、流量计18,然后回流到工作水箱中,形成整个闭合循环回路。为了减少拆卸时间,提高工作效率,并且提供冲蚀一致的工作环境,采用旋转转盘的工作方式。转盘13 的直径为400 mm,可以提供8 个工位。陶砖试件冲蚀完成实验所需时间后,迅速进入下一个工位。转动手轮带动转盘转动,下一个试件即进入实验工位。结束一组试件的冲蚀实验后,打开高压容器上端盖,取出试件,然后提取实验所需数据。

本实验采用陶砖作为冲蚀试件。陶砖是实心黏土砖,通常采用优质黏土甚至紫砂陶土高温烧制,主要成分为天然黏土,并且用石英、长石等为骨料烧制,具有良好的稳定性、均质性和易获取性等。冲蚀破坏裂纹扩展属于典型的脆性扩展,其扩展形式与混凝土、岩石等脆性材料的扩展形式一致。试件尺寸长×宽×高为100 mm×67 mm×40 mm,陶砖实测参数厚度偏差小于1 mm,抗压强度为6.6 MPa,陶砖由湖北锦坤陶业股份有限公司生产。

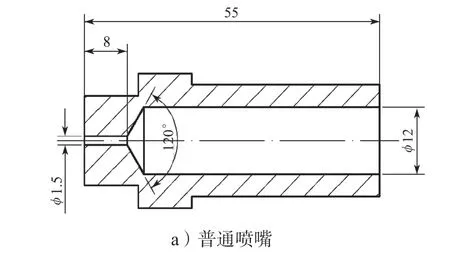

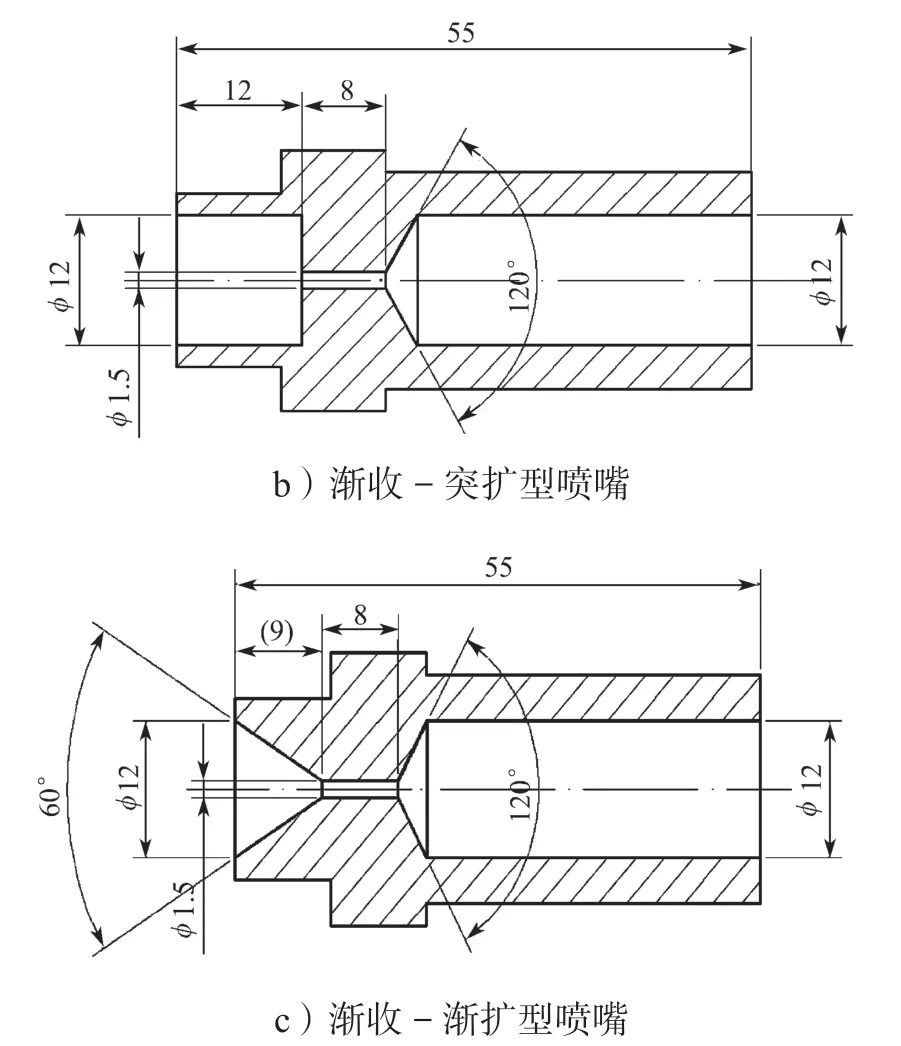

实验采用的喷嘴分别为普通喷嘴(喷嘴A)、渐收-突扩型喷嘴(喷嘴B)和渐收-渐扩型喷嘴(喷嘴C),材质均为304 不锈钢,其结构如图3 所示,图中尺寸单位为mm。为便于对比研究,设计的3 个喷嘴入口流道一致,入口流道直径为12 mm,收缩锥角为120°,喉管直径为1.5 mm,喉管长度为8 mm。出口形状分别如下:喷嘴A,不带扩口;喷嘴B,带有突扩出口,且长度和直径均为12 mm;喷嘴C,带有渐扩出口,渐扩角为60°,渐扩出口端的直径为12 mm。

图3 喷嘴结构示意图Fig.3 Schematic diagram of the nozzle structure

1.2 测试方法

用秒表测试冲蚀时间,本实验中设定的冲蚀时间为4 min。以游标卡尺(型号为DL91150,由宁波得力文具有限公司生产)测试冲蚀深度和冲蚀直径。以电子天平(型号为HTP312,由上海花潮电器有限公司生产)测试试件质量,测量精度为0.01 g,量程为0~600 g。用金属铁粉(粒度为60 目,Fe 的质量分数大于98%,密度为7.845 g/cm3)填充冲蚀坑,通过电子天平称量,用于表征冲蚀坑的体积。每一个数据点均冲蚀3 个试件,以测量所得的平均值作为实验读数。

泵压P0(MPa)用压力表读数,本实验中选取的泵压为12.5 MPa。

靶距取喷嘴喉管出口处到靶物的垂直距离D(mm)。喷嘴A 选取的靶距为5,10,15,20,25,30,35 mm;喷嘴B 选取的靶距为17,22,27,32,37,42,47 mm;喷嘴C 选取的靶距为14,19,24,29,34,39,44 mm。

背压Pb(MPa)用高压容器压力表14 读数,实验中背压取0,0.1,0.2,0.3,0.4 MPa。

冲蚀深度H(mm)采用游标卡尺测量,在冲蚀后陶砖试件冲蚀孔的最低处测量3 次,取其平均值记为冲蚀深度。

冲蚀面积S(mm2)采用求椭圆面积法获取。先以游标卡尺测量冲蚀后冲蚀坑的最大径a(mm)和最小径b(mm),再用S=a×b来表征冲蚀破坏面积。

冲蚀坑填充铁粉的质量M(g)采用称重法测量。先干燥冲蚀后的陶砖,并且在精度为0.01 g 的天平上测量其质量。再将已知密度和粒径的铁粉填充冲蚀坑后放在天平上测量其质量,两次称量的差值就是填充铁粉的质量。获得的填充铁粉质量可以用于表征冲蚀试件的体积。

1.3 评价冲蚀实验效果的参数

淹没水射流冲蚀试件的深度,主要是由射流直接冲击力形成的,故用指标冲蚀深度H表征无空化的射流冲击效果。

冲蚀破坏面积主要是由淹没空化水射流空化效应的微射流高频高速冲击力形成的,故用指标冲蚀破坏面积S来表征淹没空化水射流的空化效应。

淹没空化水射流冲蚀试件是射流直接冲击和空化效应协同的结果,故用指标冲蚀坑填充铁粉质量M来表征淹没空化水射流冲蚀试件的协同效果。

2 结果与分析

2.1 靶距的影响

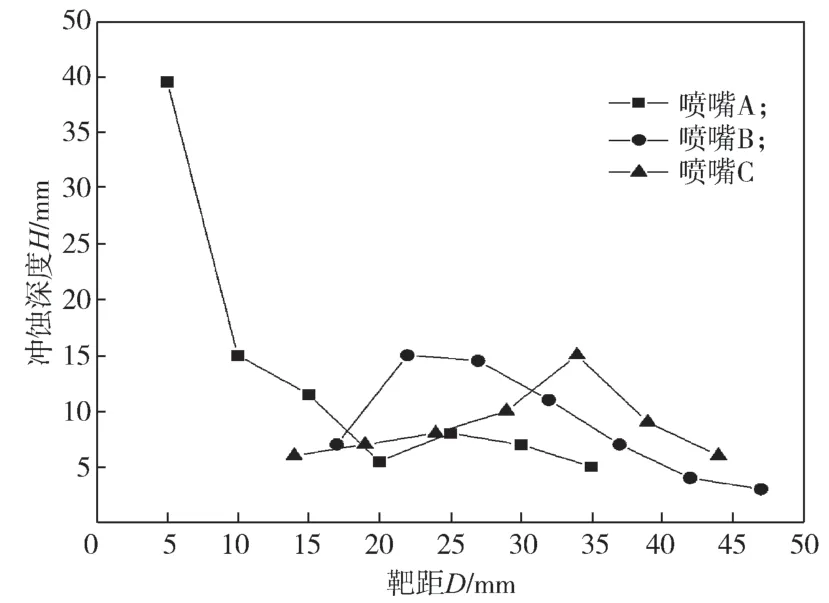

图4 所示为3 种喷嘴在背压Pb为0 时,改变靶距D对冲蚀深度的影响结果。

图4 不同喷嘴结构下靶距对冲蚀深度的影响Fig.4 Effects of target distance on erosion depth of different nozzle structures

从图4 中可以看出,喷嘴A 的冲蚀深度随着靶距的增加,呈现出先急剧下降后又增加再逐渐减小的变化趋势。当靶距D为5 mm 时,冲蚀深度H为39.5 mm;靶距超出20 mm 后,当靶距D为25 mm时,存在一个冲蚀深度H的极大值点,为8 mm。表明射流的轴心速度随着靶距的增大而迅速衰减。当靶距D超过20 mm 后,喷嘴B 和喷嘴C 的冲蚀深度H均大于喷嘴A 的冲蚀深度,说明喷嘴出口的扩张部分对射流的轴心速度具有一定的保护作用。喷嘴B和喷嘴C 的冲蚀深度的最佳靶距D分别为22 mm 和34 mm,并且它们的最佳靶距对应的冲蚀深度分别为14.5 mm 和15 mm。喷嘴C 的相应最佳靶距大于喷嘴B 的,表明喷嘴C 对射流轴心速度的保护作用优于喷嘴B 的,可见喷嘴出口渐扩较突扩更有利于保护射流轴心速度。

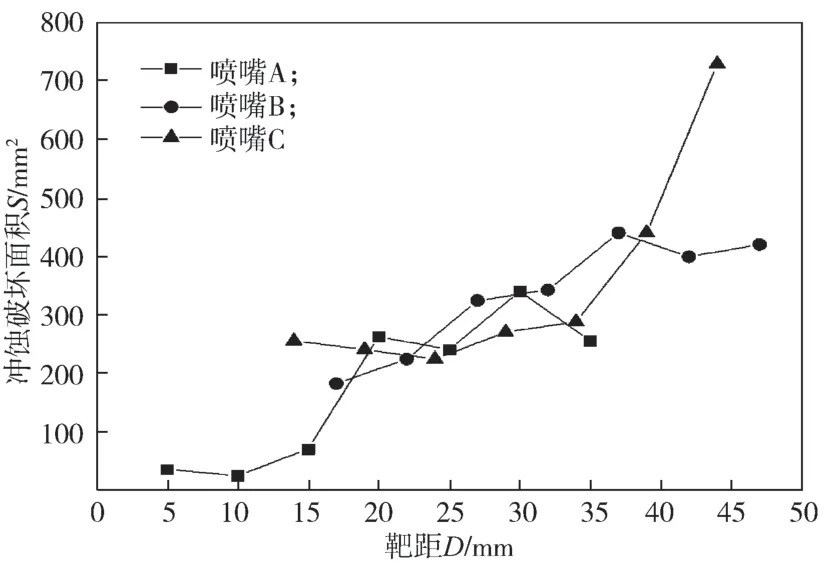

图5 所示为3 种喷嘴在背压Pb为0 时,改变靶距D对冲蚀破坏面积的影响结果。

图5 不同喷嘴结构下靶距对冲蚀破坏面积的影响Fig.5 Effects of target distance on erosion damage area of different nozzle structures

从图5 中可以看出,3 种喷嘴的冲蚀破坏面积S大体上随着靶距D的增加而增大。喷嘴A 在靶距D为20~30 mm 时,其冲蚀破坏面积变化不大,基本保持稳定,但是当靶距为30 mm 时,其冲蚀破坏面积达最大值;喷嘴B 的冲蚀面积S与靶距D的变化曲线斜率Κ在实验范围内近似为定值,并且在靶距D为37 mm 时冲蚀破坏面积达最大值;喷嘴C 的冲蚀面积S随着靶距的增加而增大,且其曲线变化类似指数函数增加。当靶距D为44 mm 时,其冲蚀破坏面积S达最大值。

图5 表明,不同喷嘴射流的空蚀能力具有不同的表现。喷嘴A 在靶距D为20~35 mm 时,其空蚀能力基本保持不变,而当靶距小于20 mm 时,其空蚀能力较小。说明当普通喷嘴(喷嘴A)的靶距较小时,空泡来不及长大,故空蚀效果较差。当靶距超过一定值(D>20 mm)后,空泡得到足够程度长大,并在靶物上溃灭,表现出相对较强的空蚀能力,且在一定靶距范围内基本保持稳定。喷嘴B 的空蚀能力在实验范围内得到较为稳定的增长,说明突扩结构喷嘴(喷嘴B)的空泡长大和在靶物上溃灭的能力在一定靶距范围内能够稳定提升。喷嘴C 的空蚀能力在一定范围内(D<35 mm)基本保持不变,当靶距超过一定值(D>35 mm)后,其空蚀能力快速提升,说明渐扩结构喷嘴(喷嘴C)的空泡长大和在靶物上溃灭的能力,在喷嘴的出口阶段较为稳定,当靶距大于一定值后才迅速提升。

图6 所示为3 种喷嘴在背压Pb为0 时,改变靶距D对冲蚀坑填充铁粉质量的影响结果。

图6 不同喷嘴结构下靶距对冲蚀坑填充铁粉质量的影响Fig.6 Effects of target distance on the quality of iron powder filled with different nozzle structures

由图6 可以得知,喷嘴A 的冲蚀坑填充铁粉质量M随着靶距D的增加在实验范围内有小幅波动,而当靶距D为25 mm 时,其存在一个极大值点,此时的冲蚀填充铁粉质量MA为5.89 g;喷嘴B 的冲蚀坑填充铁粉质量M随着靶距D的增加呈现出先快速增大然后快速下降的特点,变化曲线也存在一个极大值点,此时的冲蚀坑填充铁粉质量MB为17.50 g,最佳靶距D为27 mm。喷嘴C 的冲蚀坑填充铁粉质量M,随着靶距D的增加呈现出先增大后减小的变化趋势,当靶距为39 mm 时,其冲蚀坑填充铁粉质量MC达最大值,为15.76 g,并且最佳的靶距范围为34~39 mm。

射流冲蚀坑填充铁粉质量M是空化射流冲蚀试件时射流冲击效应和空蚀效应的协同结果。图6 表明,喷嘴B 和喷嘴C 的射流冲蚀试件能力均显著优于喷嘴A的。喷嘴B和喷嘴C的射流冲蚀试件的能力相当,但喷嘴C 的相应最佳靶距更长,喷嘴B 对最佳靶距的控制要求更高。

2.2 背压的影响

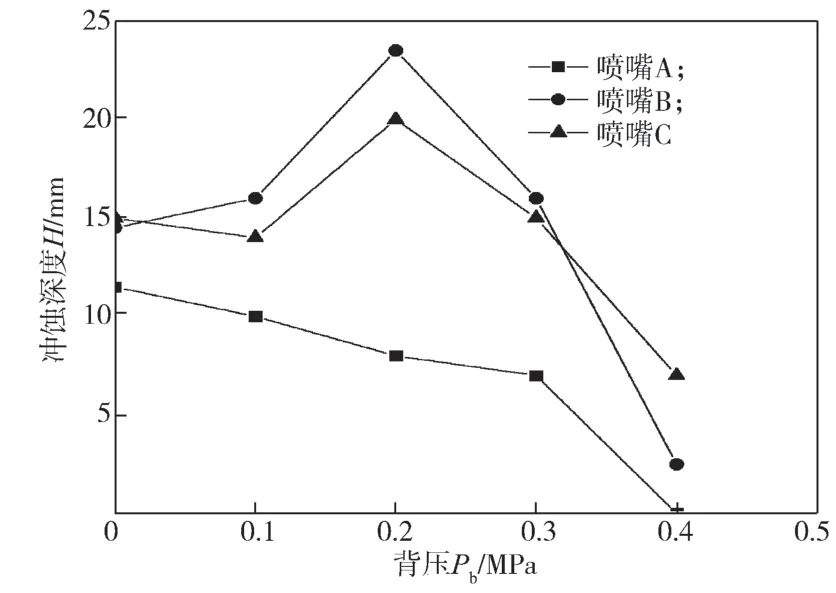

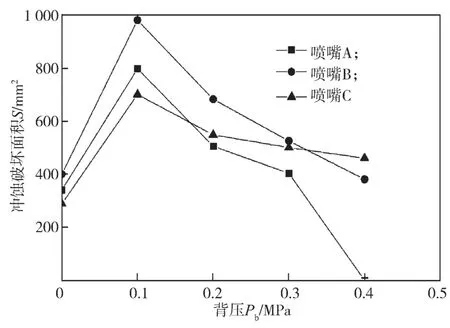

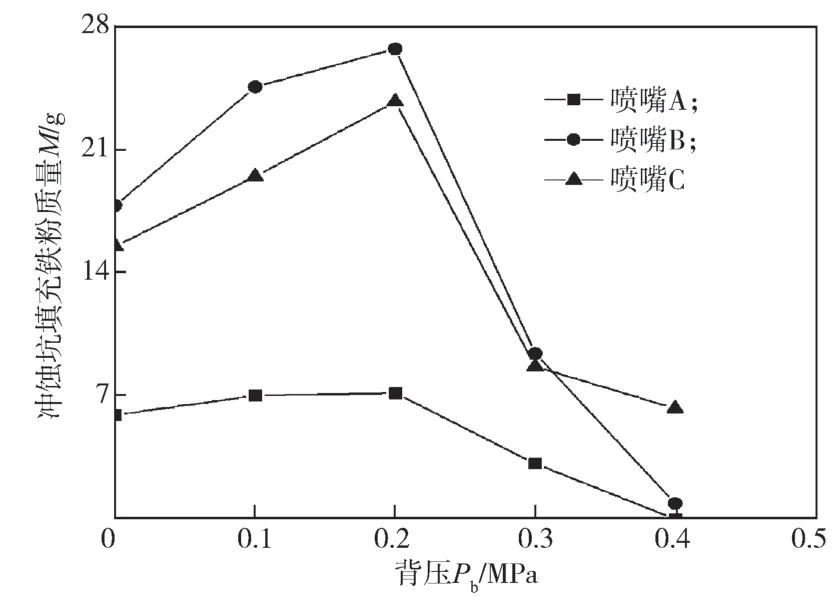

实验所得本研究中的3 种喷嘴的冲蚀深度H、冲蚀破坏面积S和冲蚀填充铁粉质量M随背压的变化曲线分别如图7~9 所示。

图7 不同喷嘴结构下背压对冲蚀深度的影响Fig.7 Effects of back pressure on the erosion depth of different nozzle structures

图8 不同喷嘴结构下背压对冲蚀破坏面积的影响Fig.8 Effects of back pressure on the erosion damage area of different nozzle structures

图9 不同喷嘴结构下背压对冲蚀坑填充铁粉质量的影响Fig.9 Effects of back pressure on the quality of iron powder filled with different nozzle structures

图7~9 中的参数H、S和M取值均为相应背压Pb下最佳靶距对应的读数。为便于对比,喷嘴A 选取的靶距为15,20,25,30,35 mm,喷嘴B 选取的靶距为17,22,27,32,37 mm,喷嘴C 选取的靶距为14,19,24,29,34 mm。

由图7~9 可以得知,喷嘴B 和喷嘴C 的射流冲蚀效果明显优于喷嘴A 的冲蚀效果,即喷嘴出口有扩展流道喷嘴的冲蚀效果要明显优于普通喷嘴(喷嘴出口无扩展流道)的。随着背压的增加,喷嘴B 和喷嘴C 的参数H、S和M均出现了最佳背压值Pbopt,冲蚀深度H和冲蚀填充铁粉质量M的最佳背压为0.2 MPa,冲蚀破坏面积S的最佳背压为0.1 MPa。在最佳背压下,突扩喷嘴(喷嘴B)的冲蚀效果H、S和M皆最好。

淹没水射流的轴向速度随着背压的增加而衰减,射流中空泡生长和溃灭也皆与其环境压力(背压)密切相关。当背压较小时,虽然射流轴向速度衰减较小,但空泡溃灭的环境压力较小,因而溃灭时产生的微射流速度较小,射流冲蚀的协同效果较差。这说明空蚀效应在射流冲蚀效果中有不可忽略的贡献。当背压过大时,射流轴向速度衰减较大,而空泡不能足够长大,因而溃灭时产生的微射流速度较小,导致射流的冲蚀效果较差。因此,射流的冲蚀效果存在一个最佳背压值。冲蚀破坏面积S的最佳背压为0.1 MPa,较冲蚀深度H和冲蚀填充铁粉质量M的最佳背压(均为0.2 MPa)小,说明背压为0.1 MPa 时,射流中空泡溃灭的范围较大,但因背压较小,空泡溃灭时产生的微射流的速度较小,其同射流直接冲击效应的协同效果要到背压为0.2 MPa 时才充分显现出来。

在淹没条件下,水射流从喷嘴射出后,相对于普通喷嘴(喷嘴A)而言,具有扩展型出口结构的喷嘴(喷嘴B 和喷嘴C)的射流在空间上受到了限制,射流与伴随流之间产生剧烈的动量交换,在剪切层内产生了大量更高强度的大小涡旋,这些涡旋更有利于空泡的生长,能保护空泡在更大的环境压力(背压)下溃灭,因此,具有扩展型出口结构的喷嘴(喷嘴B 和喷嘴C)的冲蚀效果明显优于普通喷嘴(喷嘴A)的。其中,喷嘴B 略优于喷嘴C,说明在最佳背压范围内突扩型喷嘴结构的空化效果略优于渐扩型喷嘴结构的,或者说喷嘴B 具有更好的抗背压能力。

2.3 冲蚀形貌分析

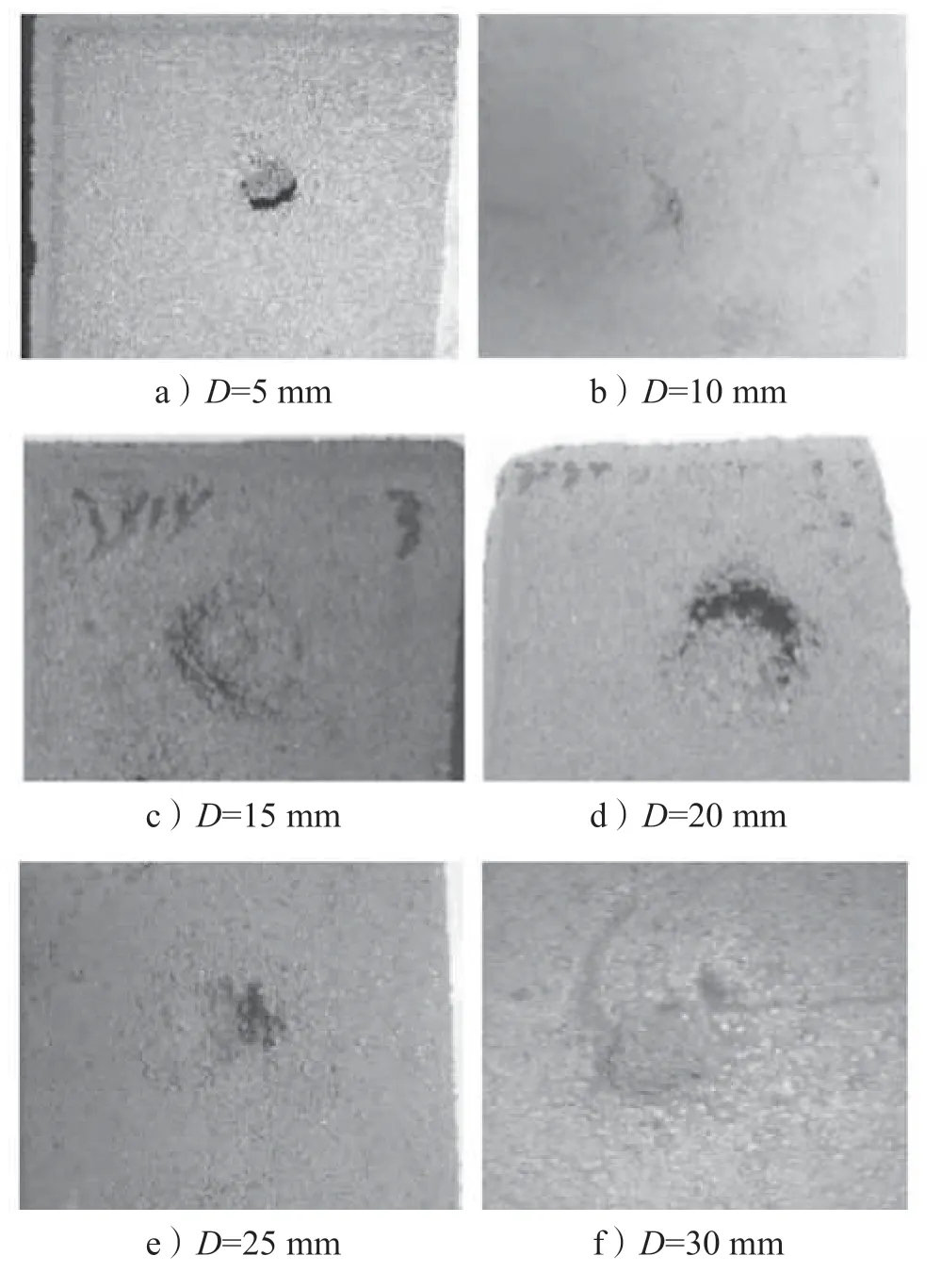

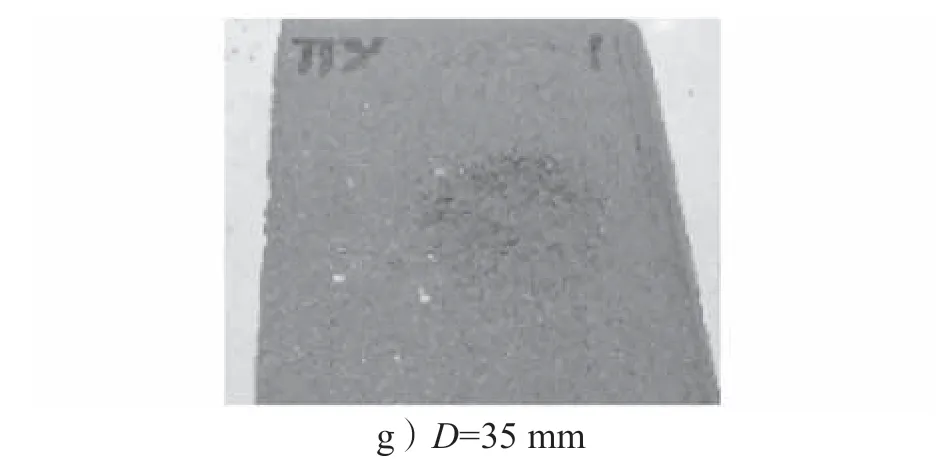

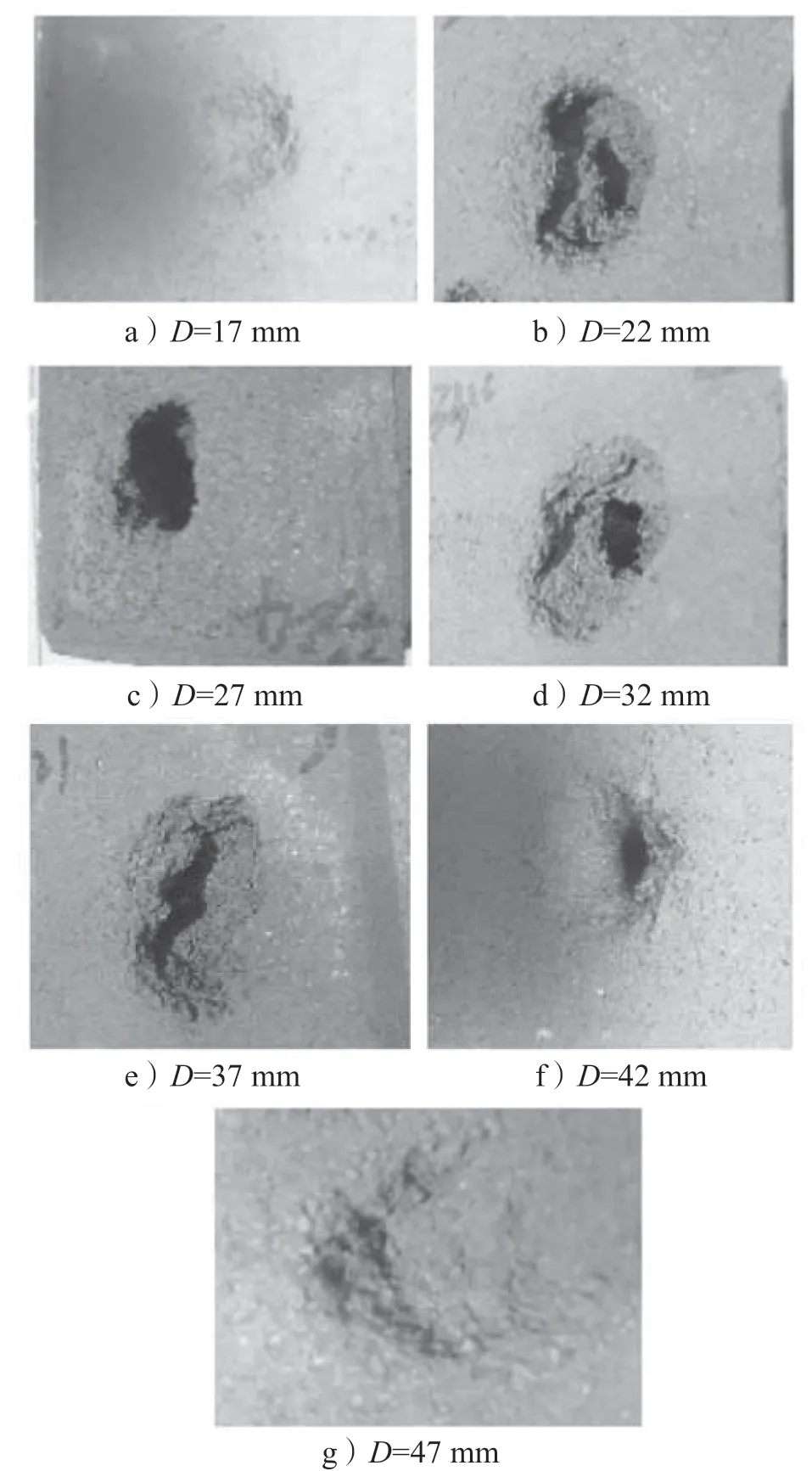

3 种喷嘴在背压为0.2 MPa 时的冲蚀形貌特征,如图10~12 所示。

图10 不同靶距下喷嘴A 的冲蚀形貌Fig.10 Erosion morphology of nozzle A with different target distances

如图10 所示,喷嘴A 射流冲蚀坑形貌特征呈现为比较规则的“漏斗坑”。这可能是因为普通喷嘴的结构不易形成较为有效的空化射流,射流中以射流直接冲击为主,空化效应的高频微射流撞击力对试件作用能力较弱,故在射流扩散性的复合作用下,形成冲蚀坑形貌特征比较规则的“漏斗坑”。

图11 不同靶距下喷嘴B 的冲蚀形貌Fig.11 Erosion morphology of nozzle B with different target distances

如图11 所示,喷嘴B 的射流冲蚀坑形貌呈现为扁平的、不规则的“椭圆坑”。造成这一现象的可能原因是喷嘴B 的冲蚀深度特征是由空化射流中射流直接冲击力引起的。而冲蚀表面形成不规则的椭圆现象,是因为喷嘴出口突扩流道对射流空间上的限制,导致射流与伴随流的剧烈动能交换,在剪切层形成了大小不同的涡旋,而更高强度的大涡旋变形、扩散而形成扁平的、不规则的“椭圆坑”。这一结果说明,喷嘴B 的渐收-突扩结构产生了更为剧烈的空化效应。这些更高强度的大涡能更好地保护涡旋内的空泡在更高的背压下溃灭。

图12 不同靶距下喷嘴C 的冲蚀形貌Fig.12 Erosion morphology of nozzle C with different target distances

由图12 可以看出,喷嘴C 的冲蚀坑呈现出“圆柱坑”的形貌。这说明喷嘴C 的射流冲击力和空化效应的空泡溃灭产生的微射流协同作用相互激励,优化了喷嘴的冲蚀效应,加强了喷嘴冲蚀破碎靶物的能力。且喷嘴C的冲蚀坑底部呈现出圆环状的“彩虹坑”,其外环的冲蚀深度明显大于圆环的中心位置处的冲蚀深度,这说明射流剪切层中的空泡溃灭尚未波及水射流轴心。而喷嘴B 的冲击形貌未出现坑底的“彩虹坑”,说明喷嘴B 的射流剪切层中的空泡溃灭已经波及了水射流轴心,故喷嘴B 的冲蚀效果较之喷嘴C 的冲蚀效果要好。

3 结论

通过研发的空化射流冲蚀装置,选用普通喷嘴、渐收-突扩型喷嘴和渐收-渐扩型喷嘴3 种不同类型的空化喷嘴,进行喷嘴结构对淹没空化水射流冲蚀试件的研究,可得到如下主要结论:

1)渐收-突扩型喷嘴和渐收-渐扩型喷嘴的空化水射流冲蚀能力明显优于普通喷嘴的;

2)渐收-突扩型喷嘴和渐收-渐扩型喷嘴的空化水射流冲蚀能力具有最佳背压值;

3)渐收-渐扩型喷嘴较之渐收-突扩型喷嘴具有更长的最佳靶距;

4)渐收-突扩型喷嘴具有更好的抗背压能力。