替代电镀铬的碳化硅类复合电镀技术研究进展

黄嘉乐,王启伟,阳颍飞,王晓明,赵阳,朱胜,李卫

(1.暨南大学 先进耐磨蚀及功能材料研究院,广州 510632; 2.陆军装甲兵学院 再制造技术国家重点实验室,北京 100072)

电镀铬工艺成本低、效率高,镀层光洁度好、耐磨耐蚀性强,广泛应用于工业领域装备关重件的表面强化及磨损、腐蚀后的修复,但电镀铬工艺严重污染环境,影响人体健康,已逐步被限制使用。目前,尚无成熟的绿色表面技术体系可替代电镀铬技术广泛地应用于工业领域,研发新型可替代电镀铬的绿色表面处理技术及其适配材料体系,建立工业应用的工艺标准与规范,是亟需解决的问题。

国内外研究物理气相沉积、热喷涂、冷喷涂、超高速激光熔覆以及碳化硅类材料复合镀等技术替代电镀铬工艺[1-4]。物理气相沉积是指在真空条件下,通过物理方法使材料气化成气态原子、分子或使其电离成离子,再通过低压气体(或等离子体)在基体表面沉积形成薄膜或涂层的一种表面改性技术[5],其主要技术特点是无污染,成膜均匀致密,与基体的结合力强,是替代电镀铬的重要技术手段之一。

热喷涂技术是利用热源将喷涂材料加热至熔化或半熔化状态,并在一定的速度下喷射沉积,在基体表面形成涂层的方法[4]。热喷涂可制备具有耐磨、耐腐蚀、耐高温、抗氧化等多种功能的涂层,其工艺设备简单、成本低、沉积效率高、灵活性好,易于实现自动化和批量生产,是替代电镀铬工艺的有效技术之一。但热喷涂技术在喷涂铝镁合金等低熔点金属时,受热影响基体易产生热变形、高孔隙率、高含氧量等缺陷,应用领域受到一定限制。

冷喷涂是通过超音速气流将固体微粒(直径为5~40 μm)加速到一个高速状态(300~1200 m/s)后去撞击金属基体表面形成沉积层,从而使基体表面强化的工艺过程[6]。冷喷涂具有低温、高速的技术特性,沉积温度可在金属熔点之下,实现固态沉积,可降低和消除氧化、相变、成分改变、晶粒生长等热喷涂工艺中常见的组织缺陷。冷喷涂可沉积材料的范围较广,可实现对温度敏感、氧化敏感、相变敏感等材料的沉积,如Cu、Ti、Mg 等涂层的制备。目前,冷喷涂已经被公认为在镁铝合金基体沉积涂层的最优方案,可保持原生粉末的物理和化学性质,制备出满足生产需要的高性能涂层。

激光熔覆是指通过激光辐照,使被涂覆基体表面上的涂层材料和基体表面薄层同时熔化并快速凝固,形成与基体材料成冶金结合的表面涂层,从而改善基体表面的耐蚀、耐磨、耐热、抗氧化特性的工艺方法[7]。但激光熔覆技术的粉末利用率低、工作效率偏低,无法满足工业生产中所要求的大规模快速生产加工需求。2017 年,德国弗劳恩霍夫激光技术研究所和亚琛工业大学联合研发的超高速激光熔覆技术,解决了涂层加工效率低的瓶颈问题[8],其熔覆速率高达20~ 200 m/min,且热输入小,热敏感材料、薄壁与小尺寸构件均可采用该技术进行表面熔覆,涂层表面质量明显高于普通激光熔覆,在成本及效率上极具优势。此技术开发的初衷也是为了替代电镀铬工艺,被誉为当前可替代电镀铬技术最具竞争力的工艺之一。该工艺适用于具有规则形状的回转工件表面处理,对具有内腔结构或形状复杂的工件应用仍具有一定的局限性。

复合镀是指在电镀或化学镀电解液中加入非溶性固体颗粒或纤维,使其与基质金属在阴极上共同沉积形成镀层的工艺[9]。复合镀层的硬度可达到或超过硬铬镀层硬度(电镀铬镀层的维氏硬度最高可达1200HV),具有比硬铬镀层更优异的抗摩擦磨损能力和耐蚀性能,且具有可精确控制、低能量、均匀沉积、成本低、重现性好、多功能性、高生产率等优点[10]。因此,该工艺作为与电镀铬工艺最相近的技术,可替代电镀铬工艺广泛应用于工业领域[11-14]。

1 碳化硅类材料复合镀技术研究进展

1.1 电解液组分对镀层性能的影响

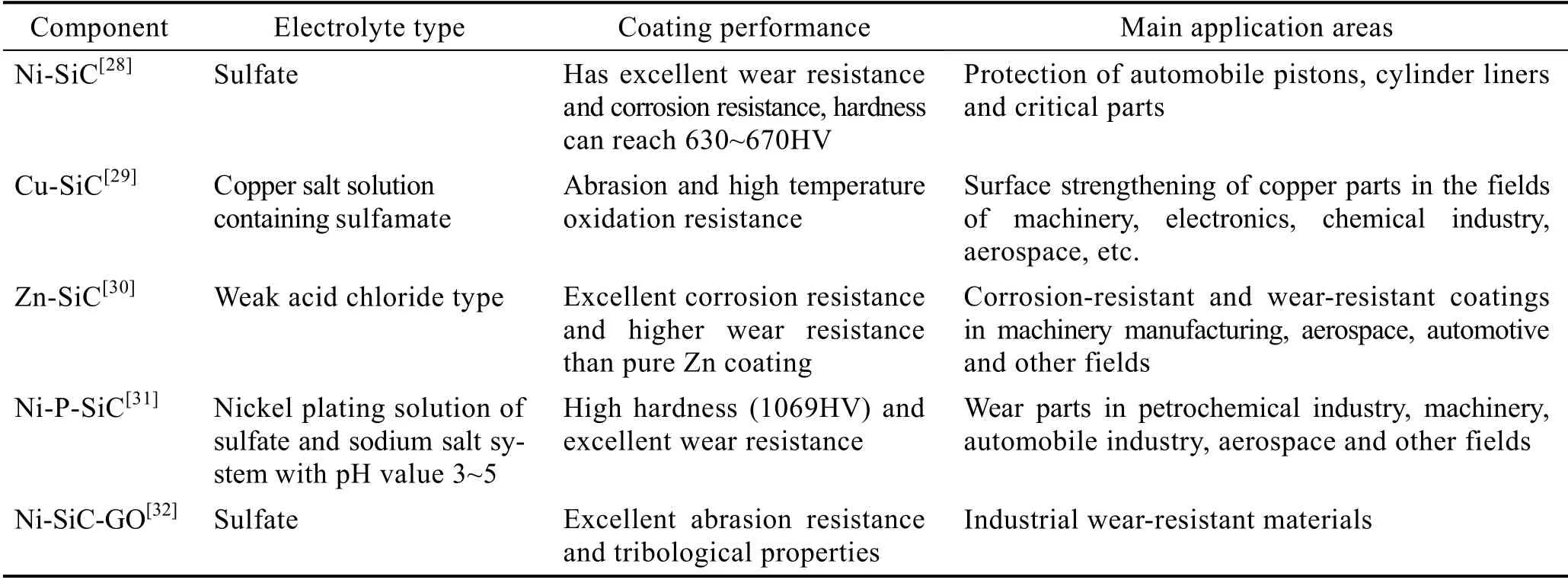

在碳化硅类材料复合镀工艺中,电解液是保证镀层性能的根本因素。电解液类型和组分对镀层性能有重要影响。根据镀层功能的应用需求,常用复合镀电解液体系主要有Ni-SiC[15-22]、Cu-SiC[23]、Zn-SiC[24-25]等二元镀液,以及Ni-P-SiC[26-27]、Ni-Co-SiC、Ni-B-SiC三元或多元等电解液。Ni-SiC[28]类复合镀层由于其成本低,且具有优异的耐磨性,广泛应用于汽车活塞、缸套等领域替代传统的硬铬镀层等。铜镀层具有良好的导电性、耐蚀性,广泛用于装备表面的功能镀层,但铜镀层硬度较低,使用过程中不断的摩擦与碰撞,会导致铜镀层损坏。Cu-SiC[29]复合镀层可提高铜镀层的硬度,可增加铜镀层抵抗破坏的能力,从而提高铜镀层的防护效果。Zn-SiC[30]类复合镀层具有温度低、工艺简单、易操作、环保等优点,并且在原锌合金基础上研发的二元锌合金基复合镀层的耐蚀性很大可能超越镉镀层。表1 为不同组分碳化硅复合镀层的镀液类型、镀层性能以及主要的应用领域。

表1 几种复合镀层的性能及应用领域 Tab.1 Properties and application fields of several composite coatings

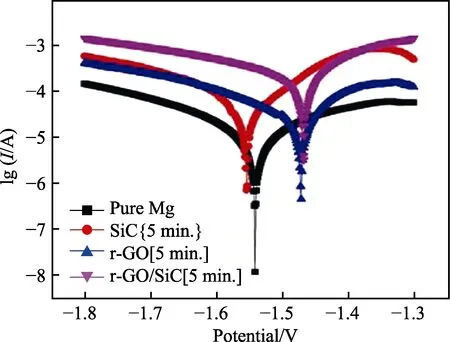

近几年,复合镀液中加入石墨烯、氧化石墨烯等增强体,以制备性能优异的镀层成为研究的热点。石墨烯为金属微颗粒提供形核质点并细化晶粒,可提高镀层的致密性和硬度[33]。纳米石墨烯可以填补镀层的微孔隙,提高了镀层的致密度,可有效阻隔腐蚀介质渗透。V. Kavimani 等人[32]通过石墨粉的化学氧制得GO(氧化石墨烯),采用脉冲电沉积法在硫酸盐型镀液中制备了碳化硅(SiC)和氧化石墨烯(GO)复合的电沉积镍基体,并在NaCl 水溶液中,研究了r-GO、SiC、r-GO/SiC 涂层对镁基体的电化学腐蚀行为,其电化学极性曲线如图1 所示,并与纯镁基体以及r-GO等涂层进行了比较,结果表明,与r-GO 涂层相比,r-GO/SiC 涂层的腐蚀速率较低。r-GO/SiC 纳米复合涂层镁基复合材料在水介质中的耐腐蚀性能有了较大提升。这是由于碳化硅颗粒能够减小局部腐蚀的发 生,并且随着碳化硅颗粒的加入,可以不断减小腐蚀的面积,从而提高其耐腐蚀性。

图1 NaCl 溶液中混合r-GO 10 min 包覆Mg 带的Tafel 图[32] Fig.1 Tafel diagram of Mg band coated with r-GO mixed in NaCl solution for 10 min[32]

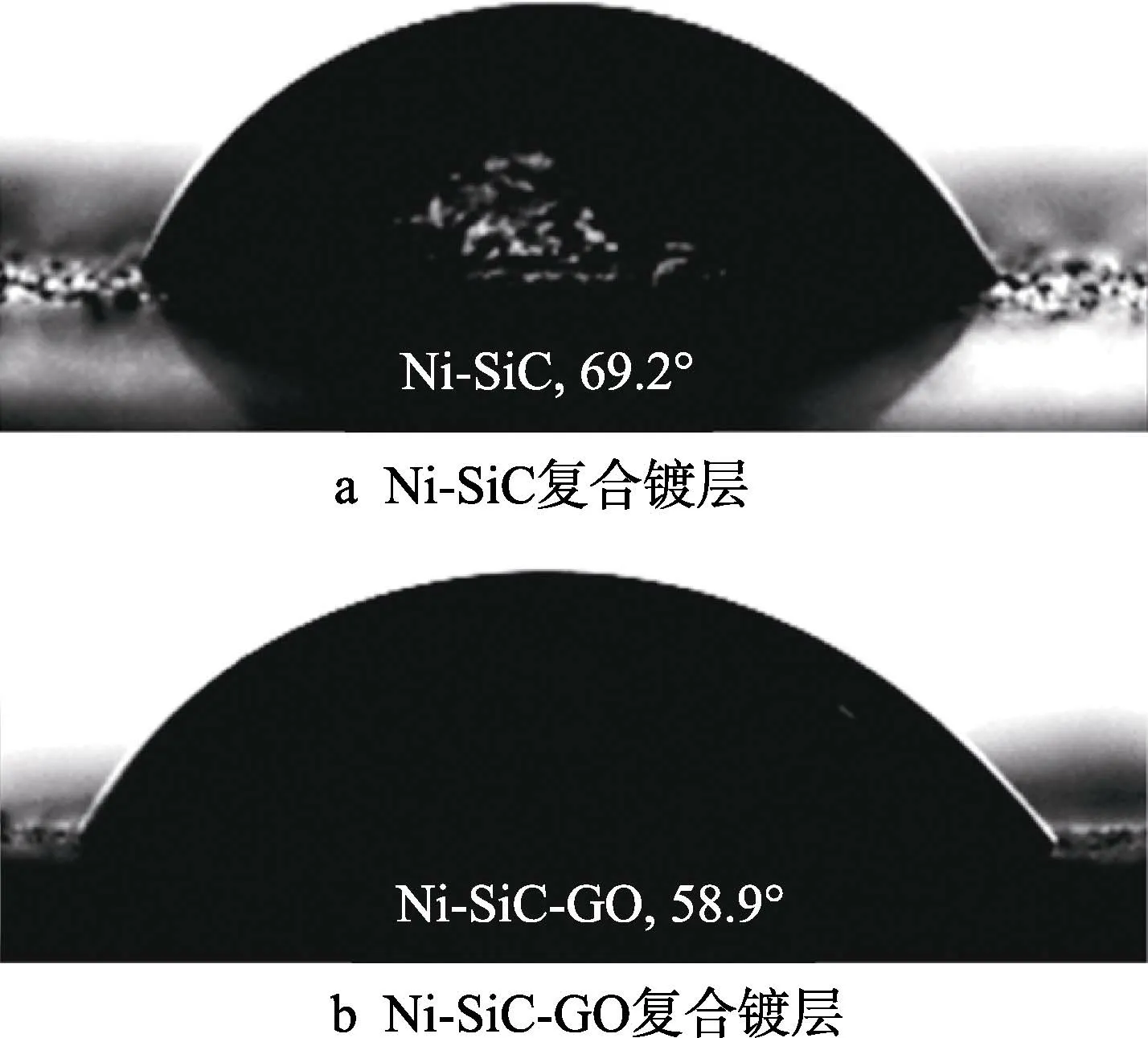

Singh、Suprakash Samanta 等人[34]制备了Ni 镀层及Ni-SiC、Ni-SiC-GO 复合镀层并对比分析镀层的性能,结果表明,Ni-SiC 复合镀层的耐磨性较纯镍大幅提高。Ni-SiC 复合镀层中加入GO 后,由于GO 的亲水性,镀层的水接触角由69.2°减小到58.9°,镀层的表面润湿性增加,如图2 所示。

图2 水接触测量角[34] Fig.2 Water contact angle measurement on (a) Ni-SiC and (b) Ni-SiC-GO composite coating[34]

1.2 颗粒浓度对镀层性能的影响

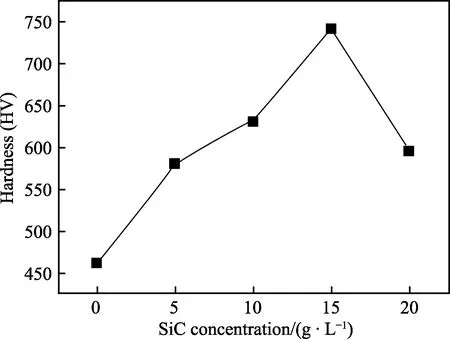

M. R. Vaezi 等人[35]研究了Ni-SiC 镀液中SiC 颗粒含量对镀层性能的影响,结果表明,随着镀液中SiC 颗粒含量的增加,显微硬度也增加,最高显微硬度达到720HV。Ni-SiC 纳米复合镀层的腐蚀电位比镍镀层的腐蚀电位要高,镀层的耐磨性和耐腐蚀性能也相应提高。李思锐等人[36]在研究SiC 含量对电沉积Ni-Co/SiC 复合镀层性能的影响时发现,随着镀液中SiC 浓度的增大,复合镀层的硬度先增大后减小,当SiC 质量浓度为15 g/L 时,镀层的硬度达到了743HV,如图3 所示。镀层硬度的增大主要是由于SiC 颗粒共沉积后发生了弥散强化与细晶强化,但如果含量继续增加,硬度反而会下降,这是由于浓度过高,颗粒发生了团聚[37]。

图3 镀液中SiC 含量对镀层硬度的影响[36] Fig.3 Effect of SiC content in plating solution on hardness of coating[36]

1.3 镀液pH 值对镀层性能的影响

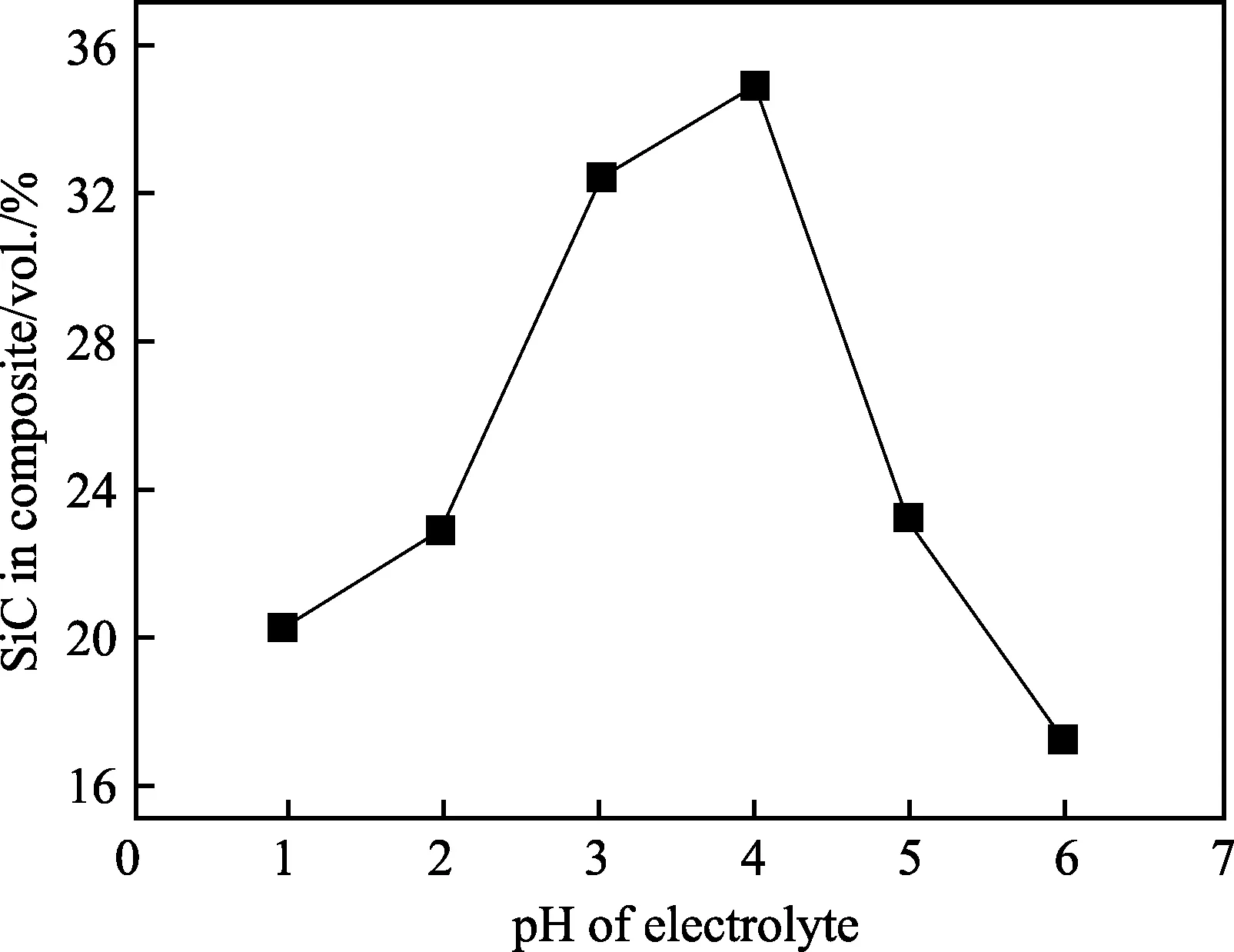

镀液的pH 值对于镀层沉积是非常重要的因素之一。Mohsen Rostami 等[38]利用纳米复合电镀将Ni-SiC-Cg纳米复合材料镀在碳钢上,研究pH 值对镀层性能的影响。当镀液pH=4.8 时,能得到较好的镀层尺寸,纳米粒子在镀层中的含量最大,并且能获得较高的显微硬度。王丽琴等人[39]在纯铜板上制备了含有纳米 SiC 的镍基复合镀层时发现,镀液pH 值会有一个合适的值,过低的pH 值会导致电沉积过程中析出氢气,阻碍镀层的形成,过高的pH 值则会导致镀液中的OH-与Ni+发生反应形成钝化膜,使得SiC 颗粒的复合量减少,如图4 所示。

图4 镀液pH 值对镀层SiC 含量的影响[39] Fig.4 Effect of pH value of plating solution on SiC content of coating[39]

1.4 镀液温度对镀层性能的影响

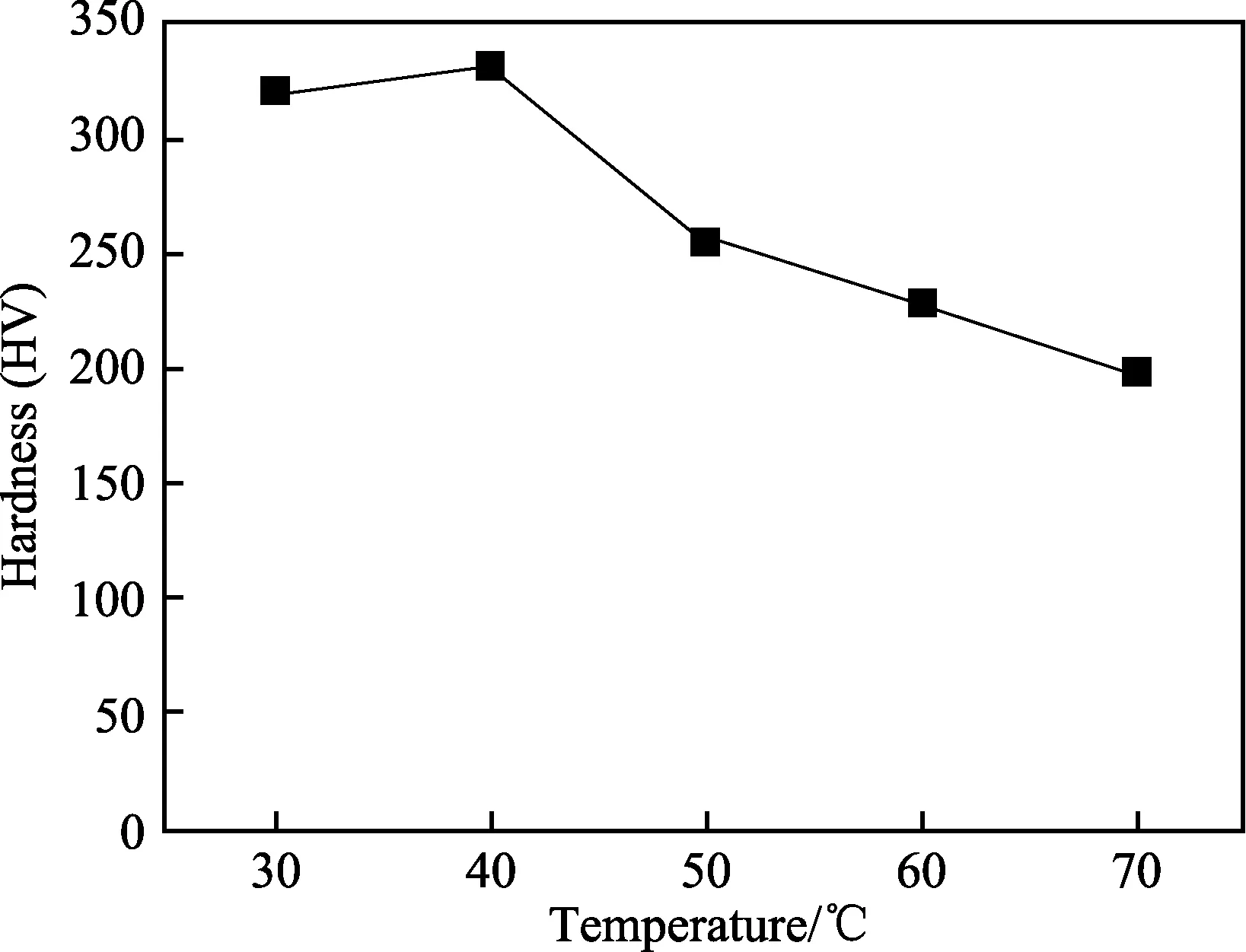

李杨等[40]研究了Ni-SiC 纳米复合电镀温度沉积效率和性能的影响,随着镀液温度的升高,镀层的沉积速率和硬度先升高后降低,在40 ℃时沉积速率和硬度达到最大,如图5 所示。Vaezi 等人[35]研究了镀液温度对镀层中SiC 颗粒含量的影响,在50 ℃以下时,纳米SiC 颗粒活性与其成正比,而超过这个温度时,由于热力学运动,镀层对颗粒的吸附性反而减少。

图5 镀液温度对镀层硬度的影响[40] Fig.5 Effect of bath temperature on coating hardness[40]

1.5 颗粒尺寸及分散方式对镀层性能的影响

复合镀液中SiC 颗粒尺寸对镀层性能有较大的影响。镀层中SiC 颗粒尺寸过小时,容易发生团聚,晶簇细化不均,过小的粒径在镀层中不足以起支撑作用,影响磨损性能;SiC 颗粒尺寸过大时,受重力影响,镀层中的沉积量减少,且粒径过大的颗粒易产生应力集中,使镀层中的颗粒与周围基体的结合力变差从而易脱落,影响镀层性能。吴俊升等人[41]用硫酸盐镀液体系研究Ni-SiC 复合镀层中SiC 颗粒尺寸对镀层性能的影响,当SiC 颗粒粒径为1.5 μm 时,可获得最大显微硬度为693.2HV,颗粒粒径为20 nm 时,最大显微硬度为305.8HV。

碳化硅颗粒在镀液中的团聚现象影响镀层的性能质量,解决方法通常可采用化学法和物理法。Ming- Der Ger 等人[42]的研究表明,镀液中添加CTAB(十六烷基三甲基溴化铵)可以减少SiC 颗粒在镀液中的团聚,从而获得高比例的均匀分布的SiC 镀层,进而提高镀层的硬度、耐磨性等各项指标。王平等人[43]通过研究发现,当阴离子表面活性剂SDS(十二烷基硫酸钠)加入量为0.1~0.2 g/L 时,复合镀层表现出最优的耐腐蚀性能;而当SDS 加入量为0.3 g/L 时,复合镀层具有高的硬度值。

除化学方法以外,采用外加力场搅拌的方法也可以使粉末均匀地悬浮在镀液中,较好地解决团聚问题,提高沉积效率和镀层中硬质颗粒的含量。陈艳芳等人[44]研究复合镀过程采用机械搅拌对镀层性能的影响,当搅拌速度为 300 r/min 时,镀速最大,而且镀层均匀、紧凑、细小,耐腐蚀性能良好,镀层中SiC 含量也达到最大。Vaezi 等人[35]研究了搅拌速度对Ni/SiC 复合材料的影响,并报道了将搅拌速度提高到120 r/min 时,由于碰撞因素导致SiC 百分比降低。C. Cai 等人[45]在制备Ni-SiC 镀层时发现,相比于单一的机械搅拌,运用超声搅拌与机械搅拌的协同作用,所制得的镀层有更好的表面形貌。Wei Jiang等人[46]采用磁场增强喷射电沉积技术在钕铁硼上制备了Ni-SiC 复合镀层,结果发现,涂层与钕铁硼的结合力明显提高,无缝隙,耐蚀性进一步提高。选择合适的搅拌方式对镀液进行搅拌,可以分散粒子并引导粒子的沉积,增强镀层的均匀性以及结合度。

对超声振动对Ni-SiC 镀液中不同颗粒尺寸SiC分散效果的影响进行了研究,复合镀层表面和截面形貌如图6 所示。结果表明,当SiC 颗粒尺寸为微米级(颗粒尺寸为2.5 μm)时,复合镀层中SiC 颗粒含量较少;当SiC 颗粒尺寸为纳米级(颗粒尺寸50 nm)时,镀层中SiC 颗粒含量较多,且分布较为均匀。其主要原因是微米粉较重,超声振动的能量不足以使足够的SiC 颗粒悬浮在溶液镀液中,超声振动对镀液中纳米尺寸的SiC 颗粒分散效果较好。

图6 复合镀层的表面和截面形貌 Fig.6 Surface and cross-sectional morphology of composite coating: (a) surface morphology of micron particle coating(b) surface morphology of nanoparticle coating (c) cross-sectional morphology of micron particle coating (d) cross-sectional morphology of nanoparticle coating

1.6 电源参数对复合镀层组织性能的影响

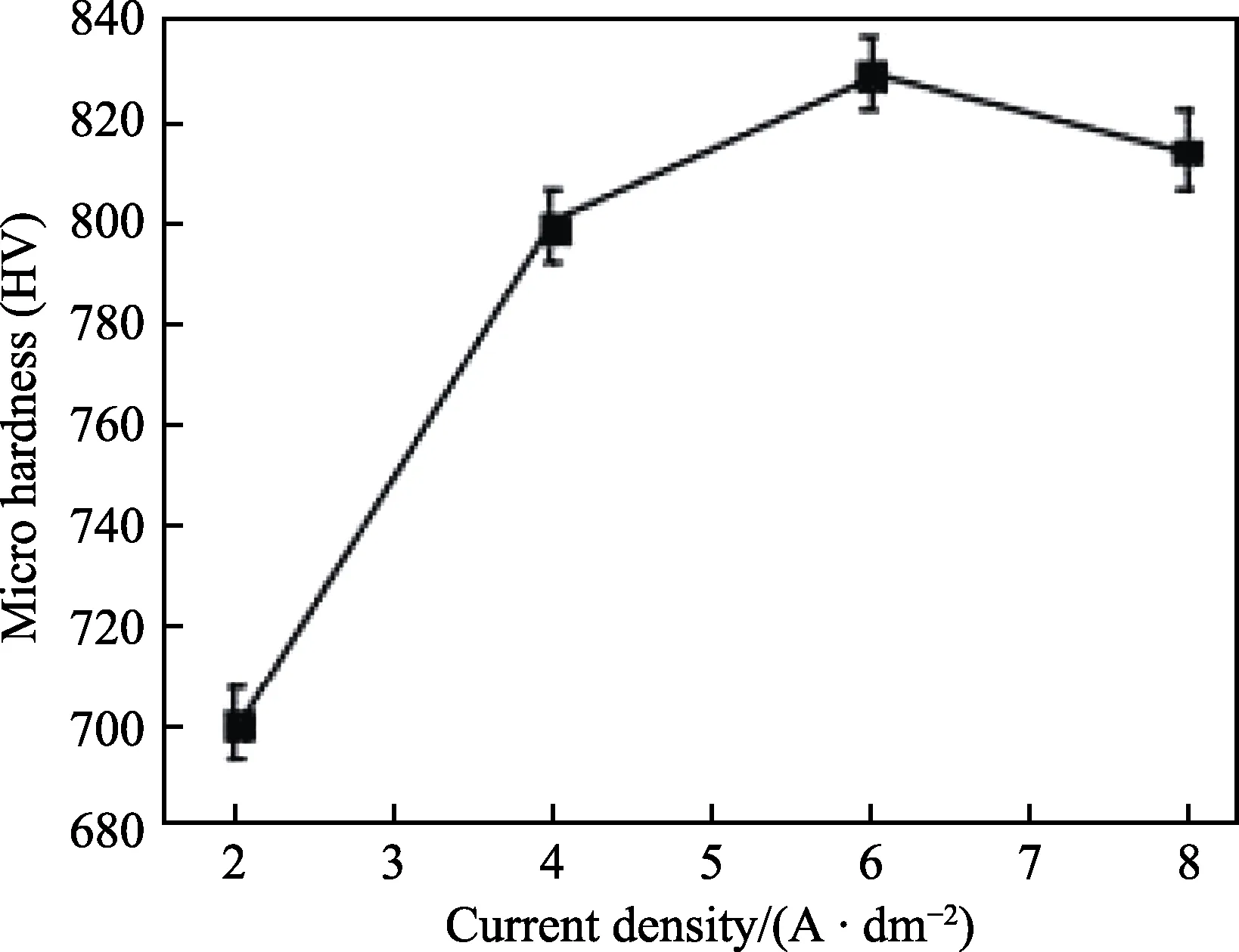

复合电镀电源的参数对镀层性能也有较大的影响,主要有电流密度、电模式(脉冲和直流)、占空比等。娄兰亭等人[47]在研究电流密度对Ni-SiC 镀层性能的影响时发现,随电流密度的升高,Ni-SiC 镀层硬度逐渐增大,电流密度达到 6 A/dm2时,镀层显微硬度达到最大值(828HV),继续增加电流密度,镀层硬度逐渐降低(如图7 所示)。电流密度增加,可以增强阴极极化作用,使沉积速率提高,镀层更加致密,但电流密度过大时,镀层会被烧黑或烧焦。

P. Gyftou 等人[48]提出在直流和脉冲电流条件下,采用无添加剂镍-瓦茨型镀液制备了含纳米SiC 颗粒的纯镍和镍基复合镀层,结果表明,脉冲电镀条件下 制备的复合镀层的结合率高于直流电镀条件下制备的复合镀层。因脉冲条件下不仅可以在电流的导通状态下稳定离子的电沉积,同时还能在断开的情况下适当补充阴极附近离子浓度与颗粒浓度。在特殊条件下,还可以用一种反向电流在牺牲效率的情况下获得理想的无气孔镀层[49]。而王红星等人[50]研究了脉冲电流的占空比对Ni-SiC 纳米复合镀层性能的影响,当占空比为70%时,复合镀层的显微硬度最大,为 376HV,摩擦系数最小。这是因为在大占空比下,脉冲时间间隔会更短,有利于增加镀层捕获镀液中 SiC颗粒的几率并使其牢固镶嵌在镀层内,进而增加镍晶粒形核数目。

图7 Ni-SiC 镀层显微硬度与电流密度的关系[47] Fig.7 Relationship between microhardness and current density of Ni-SiC coating[47]

2 碳化硅类材料复合镀技术应用发展及趋势

碳化硅类材料复合镀技术为解决电镀铬带来的环境污染问题提供了突破口,但该技术在国内工业领域尚未大规模应用和推广,其主要原因有以下几个方面:一是复合镀层的均匀性和工艺稳定性问题仍未彻底解决,不能满足企业和市场的需求;二是针对某类零部件的制造需求,尚未形成固定的专用镀液体系,先进技术有待进一步进行市场推广;三是受投资成本等因素影响,部分企业升级改造动力不足,仍在政策允许条件下使用传统电镀铬工艺。因此,碳化硅类材料复合镀技术应当在以下几个方向寻求发展和突破,最大限度地满足工业领域关键部件的制造需求,实现对当前电镀铬工艺的逐步取代。

一是大力宣贯绿色发展理念,推广绿色复合镀表面技术。低碳、绿色、环保的发展理念是工业全领域、全过程的普遍要求,复合镀技术能够实现镀液的绿色设计、回收处理和再利用,对现场环境及周围生态环境无污染,满足环境、能源、资源和经济的绿色评价指标,政府应当大力宣贯,鼓励企业引进新技术,逐步替代电镀铬工艺。

二是研发新型镀液体系和工艺,满足工业应用需求。随着材料技术的不断发展,碳化硅类复合镀液体系趋于向多元复合化发展,未来将会有更多高耐磨、高耐蚀、特殊结构以及智能材料的新型复合镀液推向市场,如高硬度与高韧性的石墨烯[51]、高比强度与抗疲劳性的碳纳米管材料[52]、高比表面积和表面丰富的官能团的氧化石墨烯[53]、高力学韧性的黑磷等,以实现特殊功能镀层的制备,满足工业应用需求。

三是契合《中国制造2025》发展要求,提升工艺控制智能化水平。《中国制造2025》提出了发展智能制造工程,复合镀工艺已可实现自动化控制,其未来突破的方向是建立包括镀液组分管理系统、pH 值管理系统、温度控制系统、液位控制系统在内的智能化工艺控制系统,通过各分系统的实时监测并适时启动智能化控制程序,实现主盐溶液、辅助盐溶液、添加剂消耗后的自动补加,酸、碱组分的自动添加以保持pH 值稳定,镀液自动加热和冷却以保持温度恒定,镀液的自动补充等智能化控制,缩短产品生产周期,实现生产成本的降低。