奥氏体不锈钢S31608焊接工艺及接头性能

李战斌, 柳云天, 徐祥久,2, 刘海,2

(1.哈尔滨锅炉厂有限责任公司,黑龙江 哈尔滨 150046;2.高效清洁燃煤电站锅炉国家重点实验室,黑龙江 哈尔滨 150046)

0 前言

奥氏体不锈钢由于其良好的力学性能,耐高温、耐腐蚀性能,在石化容器制造中获得广泛应用,常见奥氏体不锈钢包括304L,316L等。S31608的含碳量为0.04%~0.08%,相对304L,316L而言,较高的碳含量可以提高不锈钢的高温强度和抗氧化性能,可用于高温结构,但是较高的含碳量会影响不锈钢的焊接性能和耐蚀性能[1]。由于含碳量超过0.03%的非稳定性的奥氏体不锈钢(不含Ti或Nb的牌号),在650 ℃以上加热时,或者缓慢冷却通过这个温度区间时,将会在晶界析出铬的碳化物,并造成最邻近的区域Cr贫化使得这些区域对腐蚀敏感,即发生敏化作用。所以S31608奥氏体不锈钢比低含碳量的304L,316L奥氏体不锈钢更容易发生晶间腐蚀。

由于焊接接头的性能直接影响奥氏体不锈钢产品的整体可靠性,因此,研究S31608奥氏体不锈钢的焊接特性,选择合适的焊接材料,制定合理的焊接工艺方案,是保证S31608奥氏体不锈钢产品质量的关键。

1 焊接工艺及材料

焊接工艺评定试验采用板状试件,进行平焊位置对接试验,焊接方法为M-GTAW+SMAW+SAW。焊接完成后对焊缝进行100%PT和100%RT检验,无损检验合格后,进行力学性能检验、晶间腐蚀检验和宏微观性能检验。

1.1 试验材料

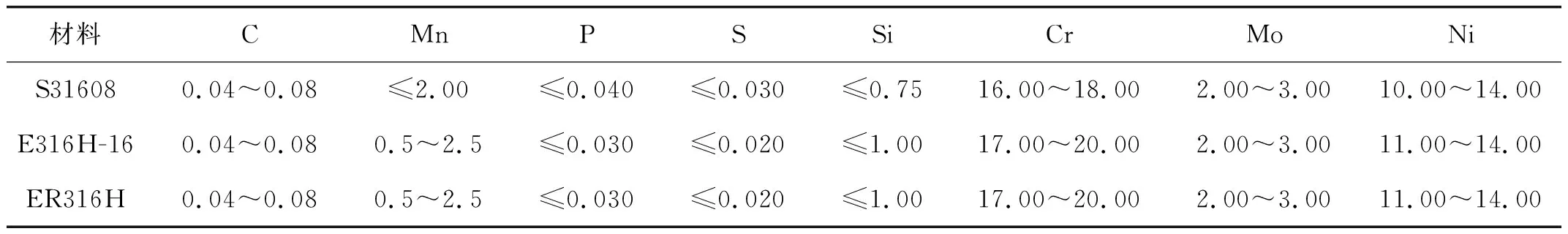

试验采用S31608试板,试板规格为600 mm×150 mm,厚度为32 mm。根据试板的化学成分选择匹配的焊材,氩弧焊焊丝采用ER316H,规格为φ2.4 mm;焊条采用E316H-16,规格为φ3.2 mm,φ4.0 mm;埋弧焊焊丝为ER316H,规格为φ3.2 mm。试板和主要焊材的化学成分见表1。由表1可见,奥氏体不锈钢S31608和焊材中添加了2.00%~3.00%的Mo元素,使其具有优秀的耐蚀性、耐高温和抗蠕变性能,而0.04%~0.08%的较高含碳量,则会降低可焊性,易发生敏化作用,产生晶间腐蚀。

表1 试板和主要焊材的化学成分(质量分数,%)

1.2 焊接工艺

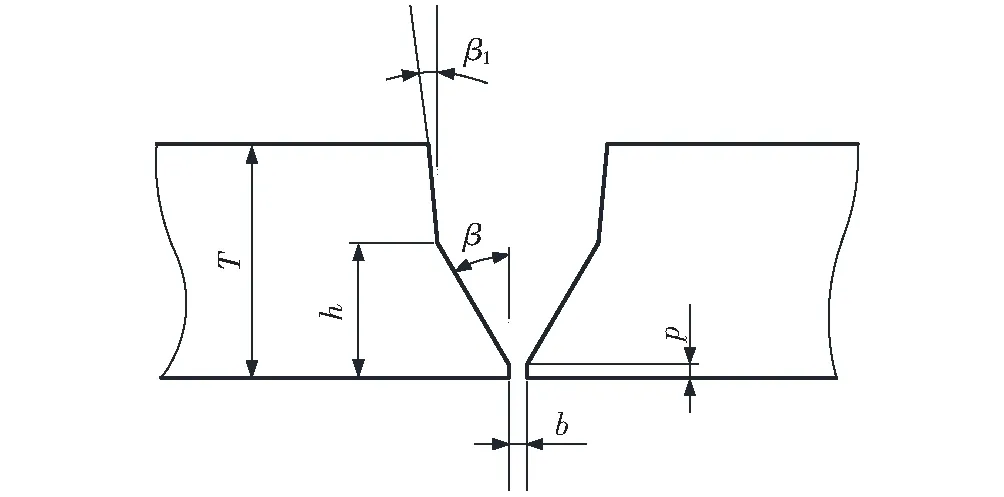

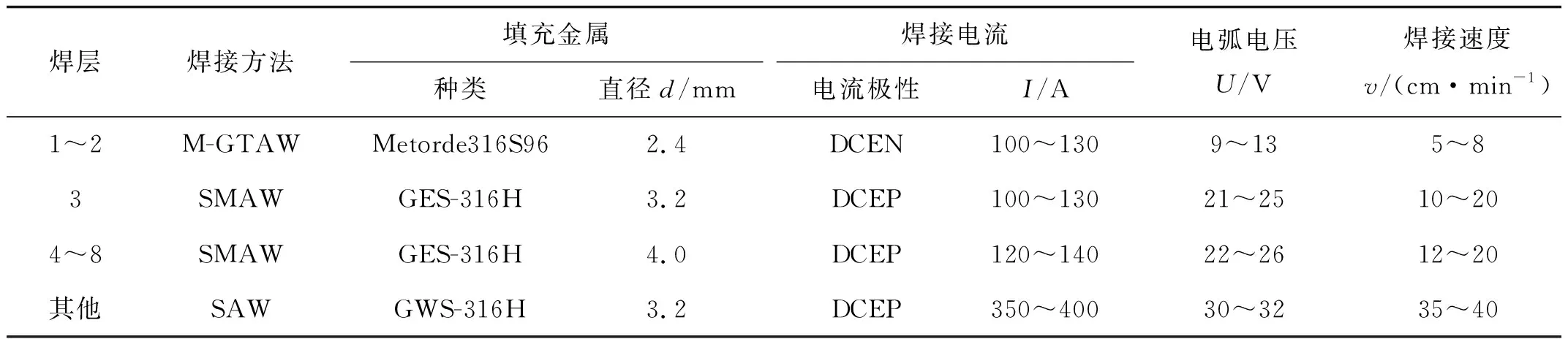

焊接坡口示意图如图1所示,焊接工艺参数见表2。

焊接时,根部首先用手工钨极氩弧焊焊接两层,实现单面焊双面成形,焊接过程中进行背面气体保护;第3~8层采用焊条电弧焊,第3层使用φ3.2 mm焊条填充,第4~8层使用φ4.0 mm焊条填充;其余使用埋弧焊填充盖面。具体焊接参数见表2。焊接过程中控制层间温度上限为150 ℃。

图1 焊接坡口图

表2 焊接工艺参数

2 试验方法

焊接完成后,进行了RT和PT检测,均为Ⅰ级合格,然后采用WE-60型液压万能材料试验机进行4组弯曲试验;采用WE-60型液压万能材料试验机进行2组拉伸试验;采用AXIOVERT200MAT型金相显微镜及图像分析系统进行宏观检验、微观检验;采用THVS-50型维氏硬度计进行硬度测试;采用YT-4B型智能型晶间腐蚀试验装置和WYE-S100型晶间腐蚀弯曲试验机,按照GB/T 4334—2008中E法即不锈钢硫酸-硫酸铜腐蚀试验方法进行晶间腐蚀试验。

3 试验结果

3.1 弯曲和力学性能检验

弯曲试样拉伸面焊缝和热影响区内无开口缺陷;在室温条件下进行拉伸试验,抗拉强度为614 MPa和608 MPa,高于母材抗拉强度(520 MPa),断裂位置在母材上。

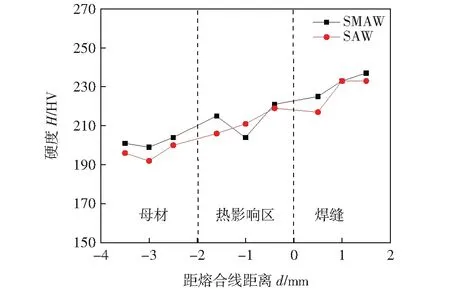

对SMAW和SAW部位焊接接头进行硬度检验,结果如图2所示,焊缝硬度值略高于母材及热影响试验区。

图2 硬度检验结果

3.2 宏观性能检验

对焊接接头进行宏观检验,如图3所示。由宏观照片可以看出焊缝焊道分布清晰,焊道间不存在未熔合、未焊透的现象,焊缝和热影响区均无裂纹、气孔等缺陷。

图3 宏观形貌

3.3 微观性能检验

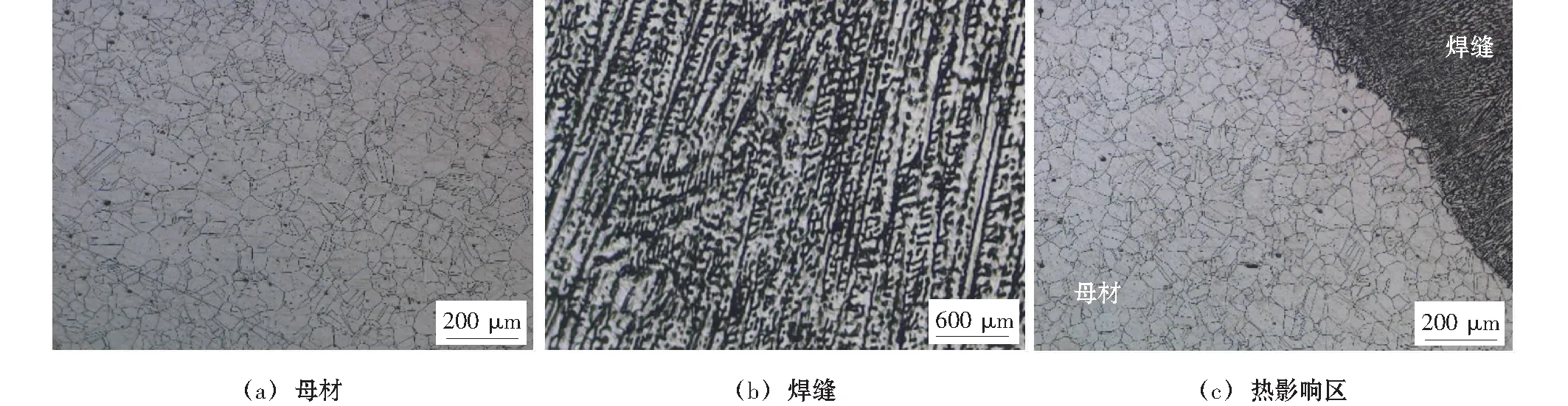

对焊接接头进行微观金相组织观察,包括母材、焊缝和热影响区,如图4所示。

图4 金相组织照片

图4a为S31603母材金相组织,母材组织为致密均匀的奥氏体等轴晶晶粒。

图4b为焊缝金属金相组织,奥氏体枝晶比较均匀,也没有明显的粗化,焊缝组织为几乎平行的柱状晶及二次结晶形成的胞状晶,残余铁素体沿晶界分布,这是因为奥氏体钢的热膨胀系数小,导热性差,熔池冷却速度慢、温度梯度小,使得晶粒一次结晶长大为柱状晶,残余δ铁素体沿晶界分布,由于δ铁素体强烈形核效果,熔池冷却过程中,晶粒沿晶界二次结晶形成细小胞状晶,并沿晶界生长。奥氏体不锈钢焊缝熔敷金属中含适量的铁素体有利于提高焊缝抗热裂纹和晶间腐蚀的能力。

图4c为HAZ金相组织,热影响区范围较小,HAZ组织略有长大,但仍为奥氏体等轴晶,焊缝晶粒沿母材原晶粒方向生长,指向焊缝中心。

3.4 晶间腐蚀试验

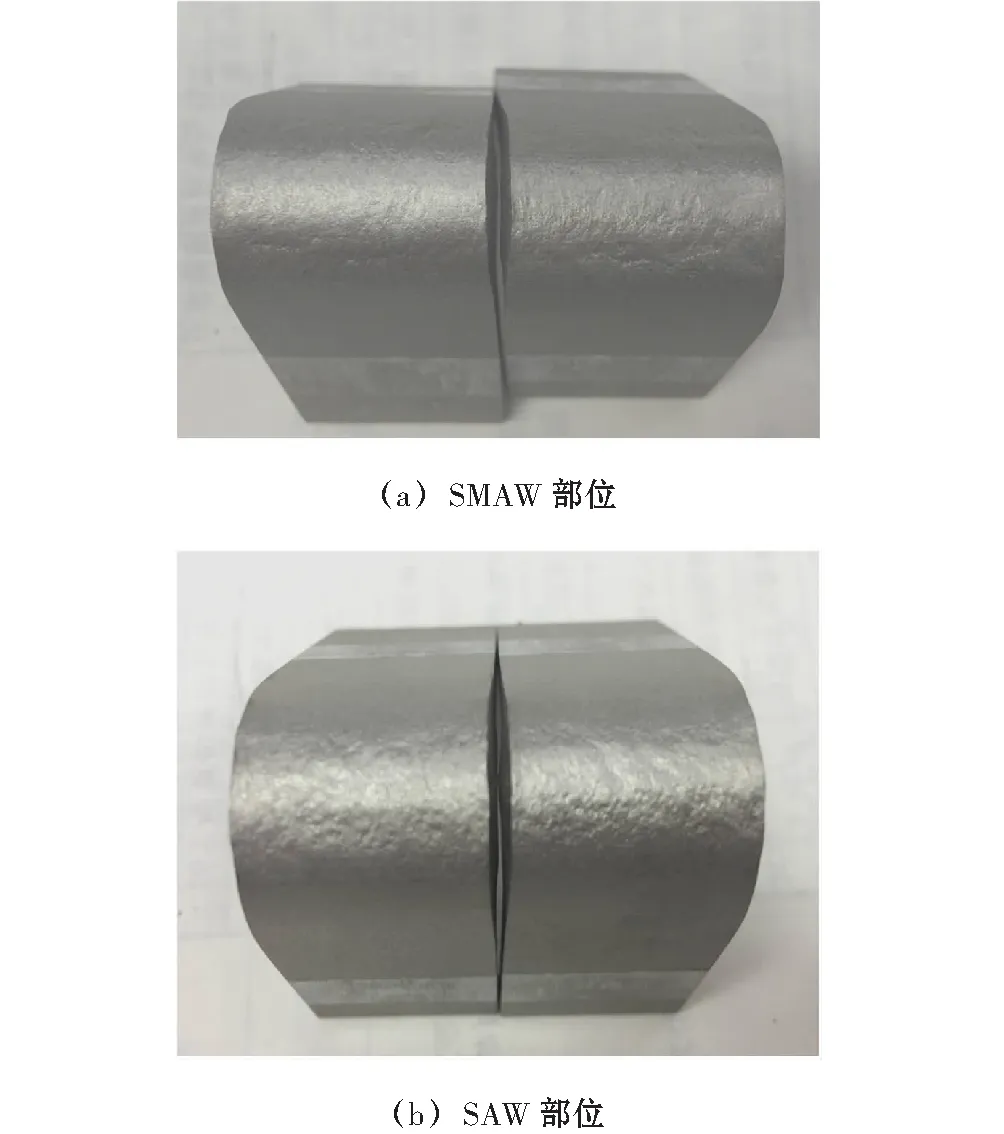

在SMAW和SAW焊接部位各取一组晶间腐蚀试样,规格为80 mm×20 mm×3.5 mm。采用不锈钢硫酸-硫酸铜腐蚀试验方法进行晶间腐蚀试验。在10倍放大镜下观察弯曲试样外表面,无因晶间腐蚀产生的裂纹,如图5所示。这与焊接工艺和焊缝组织有很大的关系,在焊接过程中,始终使用较小热输入(≤21 kJ/cm),控制较低的层间温度,尽量减少接头在敏化区的停留时间;而焊缝中δ铁素体均匀分布在奥氏体晶界中,阻隔晶界延伸,有效降低了焊接接头的晶间腐蚀的倾向[2]。

图5 晶间腐蚀试验

4 结论

该工艺采用手工钨极氩弧焊、焊条电弧焊和埋弧焊组合的焊接方法,采用较小线能量,控制较低的层间温度,能够获得合格的奥氏体不锈钢S31608焊接接头。焊接接头的力学性能优良,抗拉强度达到614 MPa,焊缝组织为奥氏体和铁素体,宏微观组织完好无缺陷,抗晶间腐蚀性能优良,满足奥氏体不锈钢S31608工程应用要求。