J390FR耐火钢焊条模拟火灾条件下高温性能

陈林恒, 刘厚涛, 陈波, 范益, 霍树斌

(1.南京钢铁股份有限公司,江苏省高端钢铁材料重点实验室,江苏 南京 210035;2.哈尔滨威尔焊接有限责任公司,黑龙江 哈尔滨 150000)

0 前言

国内外钢结构的大型建筑、高层建筑不断涌现,建筑钢结构的防火工艺设计已成为保证建筑安全的必要措施之一。普通建筑用钢受热时其强度和承载能力迅速降低,不能满足设计要求[1-2]。耐火型高建钢是一种具有优异高温性能的材料,在600 ℃高温状态下,耐火型高建钢可以保持2/3 以上的室温屈服强度,在火灾发生时,耐火钢结构的建筑具有更高的安全性[3-4]。目前国内外耐火钢板材包括传统型和南京钢铁股份有限公司研发的“智能型”耐火钢,其性能机理性研究相对完整,但是不同级别耐火钢配套用焊材研究开发相对较少。通过对焊材生产厂商的调研,目前,国外仅有日本神钢对不同级别耐火钢配套用焊材进行研究开发,国内尚无焊材生产厂商进行研制。因此,该研究是哈尔滨威尔焊接有限责任公司为390 MPa级耐火钢提供配套焊条,并研究耐火钢焊条熔敷金属高温性能稳定的机理,为不同级别耐火钢配套焊材研究提供理论依据。

1 试验方法

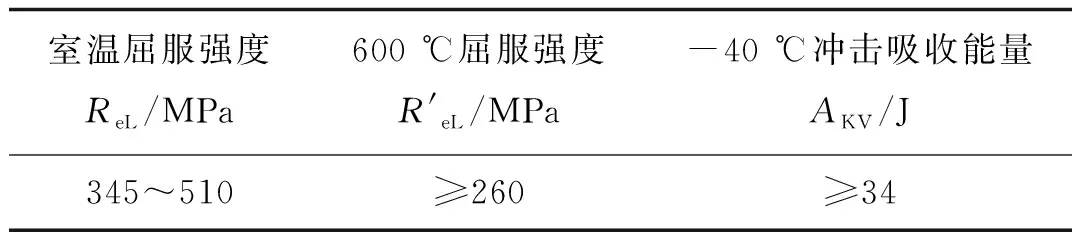

为了满足390 MPa级耐火钢配套焊条熔敷金属性能要求(性能要求见表1),试验中焊条用焊芯保持不变,通过焊条药皮向熔敷金属中过渡元素,调整合金元素含量,最终获得三批次焊条小样;焊接用试板是由南京钢铁股份有限公司提供,牌号是Q390FR,尺寸为300 mm×300 mm×20 mm,开V形坡口,坡口角度45°焊接工艺参数见表2。焊后将试板加工成10 mm×10 mm×55 mm标准夏比V形缺口冲击试样和φ10 mm的室温和高温拉伸试样。金相试样选择焊态拉伸试样和热处理后经过高温拉伸试验后的试样进行金相观察。金相试样经研磨抛光两端面后采用腐蚀剂腐蚀10~30 s,观察其金相组织形貌。

表1 390 MPa级耐火钢配套焊条熔敷金属性能要求

表2 焊接工艺参数

2 试验结果与分析

2.1 焊条熔敷金属化学成分

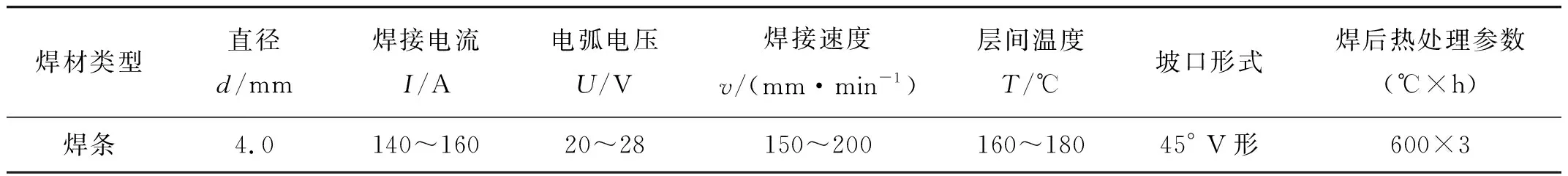

试验通过改变焊条药皮中不同合金元素含量,向熔敷金属中过渡,主要包括C,Mn,Ni,Mo四种合金元素,并制备了三批次焊条小样,焊条熔敷金属化学成分见表3。

表3 三批次焊条小样化学成分(质量分数,%)

2.2 焊条熔敷金属力学性能试验结果

2.2.1焊条熔敷金属冲击性能

焊条熔敷金属低温冲击试验按照标准GB/T 2650—2008《焊接接头冲击试验方法》的要求进行,试验结果见表4。从表4可以得出,三批焊条熔敷金属低温冲击韧性均能满足在-40 ℃下冲击吸收能量大于34 J要求,低温冲击韧性在低强度耐火钢配套焊条熔敷金属性能较容易达到。

表4 三批次焊条小样熔敷金属冲击性能

2.2.2焊条熔敷金属拉伸性能

焊条熔敷金属室温拉伸试验、高温拉伸试验分别按照标准GB/T 2653—2008《焊接接头弯曲试验方法》,GB/T 228.2—2015《金属材料 拉伸试验第2部分:高温试验方法》的要求进行,试验结果见表5。热处理状态600 ℃×3 h是模拟经历火灾状态下焊条熔敷金属所经历的高温情况。表3和表5分别为研制三批焊条小样熔敷金属化学成分和不同热处理状态下的拉伸性能,耐火钢用焊材熔敷金属主要考察室温屈服强度、在遭受火灾情况下高温屈服强度。

表5 三批次焊条小样熔敷金属拉伸性能

1号是传统390 MPa级低合金结构钢配套焊条,其室温屈服强度较高,超过标准中板材技术要求345~510 MPa,同时模拟火灾状态的热处理后,其高温屈服强度会发生大幅度降低,从而丧失结构钢相应的承载能力。

与1号焊条相比,2号和3号焊条均增加元素Mo的含量,其中3号焊条降低合金元素C和Mn含量。结果表明,2号焊条熔敷金属室温屈服强度超出了技术要求上限值,但高温屈服强度强度提高。3号焊条熔敷金属室温屈服强度降低,高温强度未发生明显变化,能够与标准中板材技术要求相匹配,因此3号焊条化学成分设计最为合理。

通过三批次焊条小样熔敷金属化学成分和力学性能对比,合金元素C和Mn对室温屈服强度影响作用较为明显,随着C和Mn合金元素含量降低,室温屈服强度下降较为明显,但对高温屈服强度影响不大;Mo对室温和高温屈服强度均有显著影响,尤其有利于提高焊条熔敷金属高温屈服强度。

2.3 焊条熔敷金属微观组织

2.3.11号焊条熔敷金属微观组织

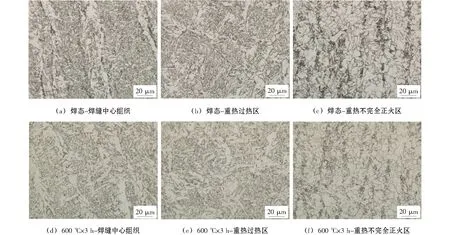

图1是1号焊条熔敷金属在焊态和经模拟二次火灾(600 ℃×3 h)状态下微观组织,白色区为先共析铁素体,灰白区为贝氏体以及在晶界析出黑色区的碳化物。焊缝中心和前道焊缝熔敷金属的重热过热区经600 ℃高温处理后,组织未发生明显变化,均是由先共析铁素体、贝氏体和少量晶界析出碳化物。前道焊缝熔敷金属的重热不完全正火区,铁素体晶界存在较多断续状的碳化析出物,呈一定方向性。分析认为该区域经过焊接热循环过程,沿原焊缝柱状晶组织方向分解析出的碳化物。这些碳化析出物不利于熔敷金属力学性能[5],从而降低了整体焊缝的高温性能。

图1 1号焊条熔敷金属在焊态和经模拟二次火灾状态下微观组织

2.3.22号焊条熔敷金属微观组织

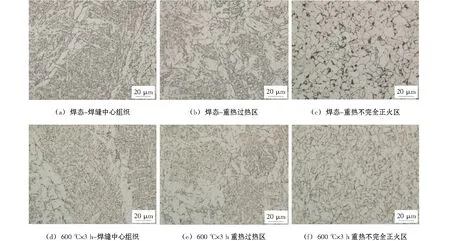

2号焊条熔敷金属在焊态和经模拟二次火灾(600 ℃×3 h)状态下的微观组织,如图2所示。焊缝中心均为典型的柱状晶组织,由白色区的铁素体+灰白区的贝氏体组成;前道焊缝熔敷金属的重热过热区晶粒尺寸相对较大,组织均为白色区的铁素体和灰黑区的贝氏体;前道焊缝熔敷金属的重热不完全正火区,晶粒尺寸细小,组织均是由白色区的铁素体、少量灰黑区的贝氏体和分布均匀的黑色M-A组成,且经过600 ℃高温回火后,M-A数量减少。

图2 2号焊条熔敷金属在焊态和经模拟二次火灾状态下微观组织

Liu等人[6]研究认为,温度升高时,M-A组织中的马氏体发生分解,硬度下降,残余奥氏体也发生转变,形成回火马氏体,同时M-A分解也生成碳化物分布于在铁素体晶界,阻碍了晶界的相互融合和移动,防止晶粒粗化,从而保证高温强度稳定。同时,在600 ℃高温,溶于M-A的Mn,Mo合金元素分解并移动到渗碳体中,阻止合金渗碳体长大,使合金渗碳体形成细小弥散的颗粒,保证了组织在600 ℃高温下的稳定性。

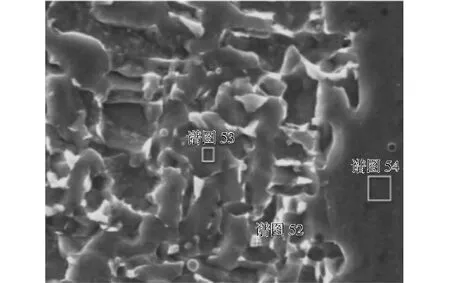

2.3.32号焊条熔敷金属扫描电镜组织

2号焊条熔敷金属通过扫描电镜观察(如图3所示)发现,其焊缝金属是由先共析铁素体、针状铁素体及晶界析出的碳化物,结合能谱分析发现(52号能谱分析区域是析出碳化物,53号能谱分析区域是针状铁素体,54号能谱分析区域是先共析铁素体),Mo元素主要以两种形式存在,一是固溶于先共析铁素体,二是在晶界处以碳化物形式析出。姚运等人[7]研究表明,在耐热钢中,当Mo<0.3%,Mo元素主要以固溶在铁素体中为主,600 ℃高温状态铁素体化热处理钢屈服强度是通过固溶强化作用提高;Mo>0.3%时,出现析出相Mo2C,随着Mo元素含量的增加Mo2C数量和尺寸明显增加,其高温屈服强度通过固溶强化和沉淀强化共同作用来提高。

图3 2号焊缝金属扫描电镜下组织形貌

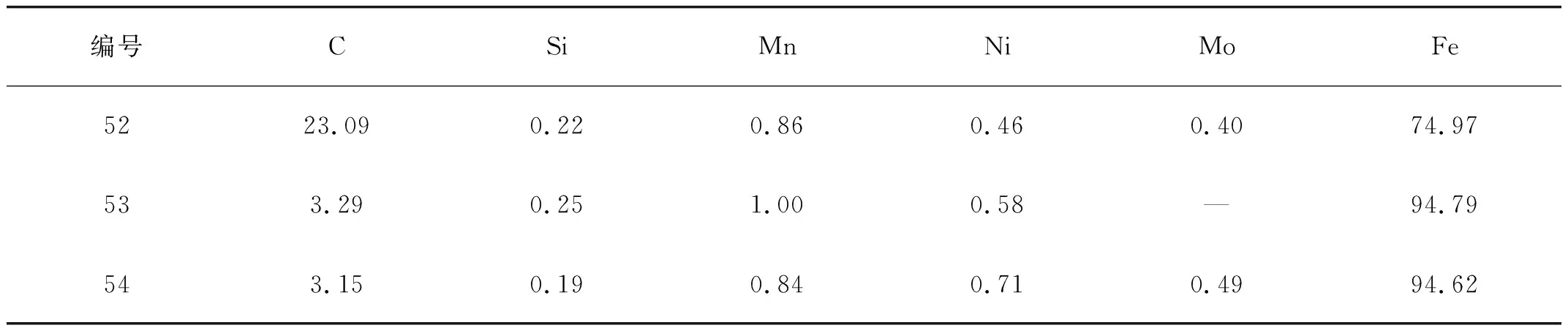

表6 EDS能谱分析结果(质量分数,%)

焊缝金属和前道焊缝熔敷金属的重热过热区处于高温区,伴随着焊道的快速冷却,来不及析出M-A组织。因此2号焊条熔敷金属中焊缝金属和前道焊缝熔敷金属的重热过热区,高温屈服强度增量主要依靠固溶强化和沉淀强化作用获得。

3 结论

(1)研制的耐火钢焊条熔敷金属中合金元素C和Mn对室温屈服强度影响作用较为明显,随着C和Mn合金元素含量降低,室温屈服下降较为明显,但对高温屈服强度影响不大; Mo对室温和高温屈服强度均有显著影响,尤其有利于提高焊条熔敷金属高温屈服强度。

(2)Mo含量较低的低合金高强钢焊条熔敷金属主要由先共析铁素体、贝氏体和碳化析出物组成,前道焊缝熔敷金属的重热不完全正火区的碳化物,主要在铁素体晶界析出,呈一定方向性,使高温屈服强度降低程度较大。

(3)研制的耐火钢焊条熔敷金属组织包括先共析铁素体、贝氏体以及M-A,经过高温处理后,由于M-A组织分解,形成细小弥散的碳化物,阻止晶粒长大,保证了组织在600 ℃高温下的稳定性;Mo元素主要存在于焊缝金属的先共析铁素体和晶界析出的碳化物中,依靠固溶强化和沉淀强化在一定程度上提高了高温屈服强度。