核电用不锈钢带极电渣堆焊焊带和焊剂的研制

韩宇, 冯伟, 邹小平, 邹力维, 陈波

(1.哈尔滨威尔焊接有限责任公司,黑龙江 哈尔滨 150028;2.中广核工程有限公司,广东 深圳 518124)

0 前言

核电用EQ308L不锈钢带极-堆焊材料主要用于核电反应堆内部所有与一回路水接触的低合金钢容器的表面堆焊,如反应堆压力容器、蒸发器下封头和稳压器等构件[1]。该材料除了对加工精度、合金设计和焊道成形的要求较高外,对匹配焊剂微量元素的过渡和碳、硫、磷元素的控制要求也较高。同时,由于该材料受热输入的影响较大。通常情况下,该材料的开发难度较大,带极堆焊同其它焊接方法相比,具有焊道宽、熔深浅、效率高等优点,带极堆焊方法包括埋弧焊和电渣焊,近年来,国外带极堆焊技术已广泛应用到核电领域,在国内,核电领域应用的埋弧焊较多,电渣焊有应用但对其研究较少,对比两种方法,电渣堆焊的工艺性能优良,冶金性能良好,熔敷金属化学成分和力学性能稳定,因此,文中开展了核电EQ308L带极电渣堆焊技术的研究。

1 焊带、焊剂成分设计

1.1 焊带

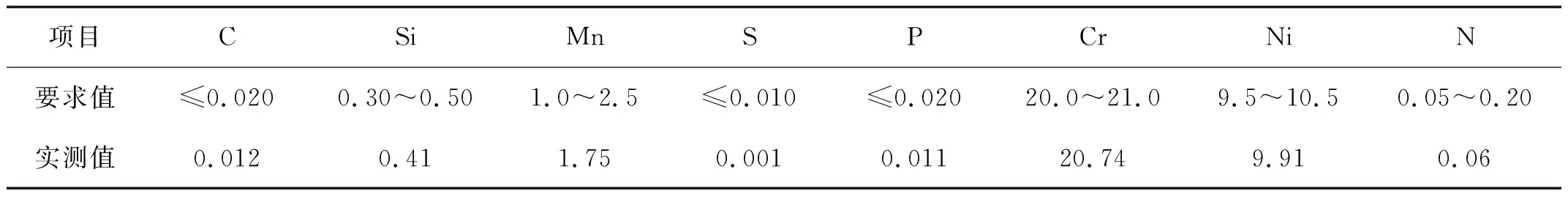

资料显示,C,N原子均可以提高奥氏体不锈钢强度[2],但是,C原子是奥氏体不锈钢引起晶间腐蚀的最主要元素。随着C含量的增加,奥氏体不锈钢抗晶间腐蚀能力降低[3]。核级材料不仅要求具有较好的力学性能,而且还要求具有较好的抗晶间腐蚀能力,文中通过对EQ308L带极电渣堆焊材料进行控碳控氮处理,保证了EQ308L不锈钢带极电渣堆焊材料化学成分和力学性能均满足核电相关技术要求,化学成分见表1。

表1 WEQ308HR焊带化学成分(质量分数,%)

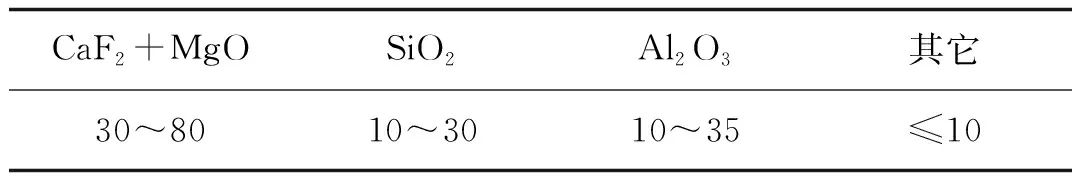

1.2 焊剂

通过对基础电渣焊剂配方的优化调整测试,最终确定渣系为CaF2-MgO-SiO2-Al2O3。

CaF2是主要造渣剂,同时,具有脱硫和去氢的作用,由于熔点较低,有助于降低熔渣的粘度,从而有利于熔渣的流动性和焊缝成形。MgO可以改善熔渣的碱度、透气性和表面张力,在适当的范围内,焊剂中随MgO含量的增加,熔渣的膨胀系数增加,焊道的成形性提高。SiO2有利于焊接工艺性的改善,它能改善熔渣的粘度和表面张力,对焊道的成形有重要的作用。Al2O3具有优良的化学稳定性,熔点较高,对脱渣性起显著作用[4-6]。电渣焊剂WSJ38HR化学成分见表2。

表2 WSJ38HR焊剂化学成分(质量分数,%)

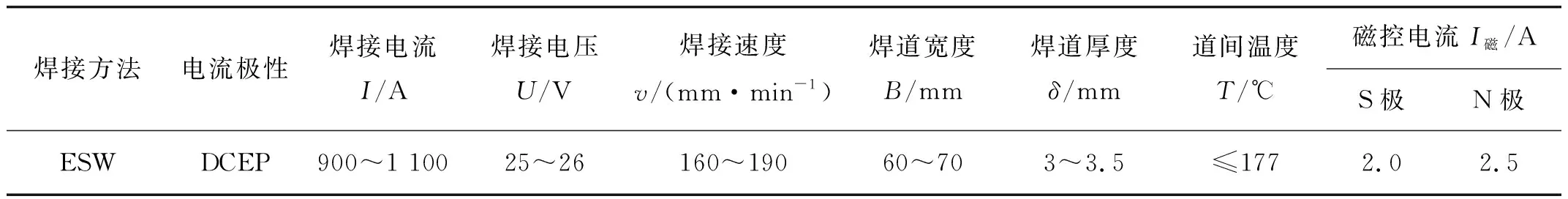

2 试验过程

带极电渣堆焊材料选用研制的WEQ308HR焊带和WSJ38HR焊剂,焊带规格0.5 mm×60 mm,焊剂规格为178~2 000 μm,母材选用300 mm×300 mm×40 mm的A508-Ⅲ钢板,过渡层选用EQ309L焊带,电源采用平特性电源林肯DC-1500,控制系统采用林肯NA-3N。采用带极电渣堆焊,焊前需预热试板,预热温度为100~150 ℃。焊接工艺参数见表3。

表3 WEQ308HR/WSJ38HR焊接工艺参数

3 试验结果与分析

3.1 焊剂的工艺性能

WEQ308HR不锈钢焊带配合电渣焊剂WSJ38HR进行堆焊时,起弧容易、电弧燃烧稳定、无飞溅和烟尘、焊道表面成形美观、焊道之间搭接处熔合良好、脱渣良好、无咬边现象、整体焊接工艺性能良好。堆焊后对焊道厚度和宽度进行测量,测量结果,过渡层厚度为3.2 mm,堆焊层厚度为3.3 mm,焊道宽度为65 mm。焊接工艺性如图1所示。

图1 WEQ308HR/WSJ38HR堆焊工艺形貌

3.2 焊剂的冶金性能

堆焊层质量与焊剂有着密切关系。焊剂除了起到焊缝合金稳定过渡作用外,还能起到抑制熔敷金属中C,S,P等有害元素增加的作用。同时,减少益合金元素Cr,Ni等有益元素的烧损量。文中对焊带和熔敷金属中C,Si,Mn,S,P,Cr,Ni元素进行化学分析对比,得出了7种元素的过渡特性,见表4。

表4 焊剂WSJ38HR典型元素过渡特性(质量分数,%)

3.3 焊带和熔敷金属化学成分

焊带和熔敷金属化学成分按照NB/T 20009—2012《压水堆核电厂用焊接材料》标准中GB/T 223进行化学分析,结果见表5,从表5中可以看出,焊带及熔敷金属化学成分满足核电相关技术要求。

表5 WEQ308HR焊带及熔敷金属化学成分(质量分数,%)

3.4 不同焊接热输入条件下熔敷金属力学性能

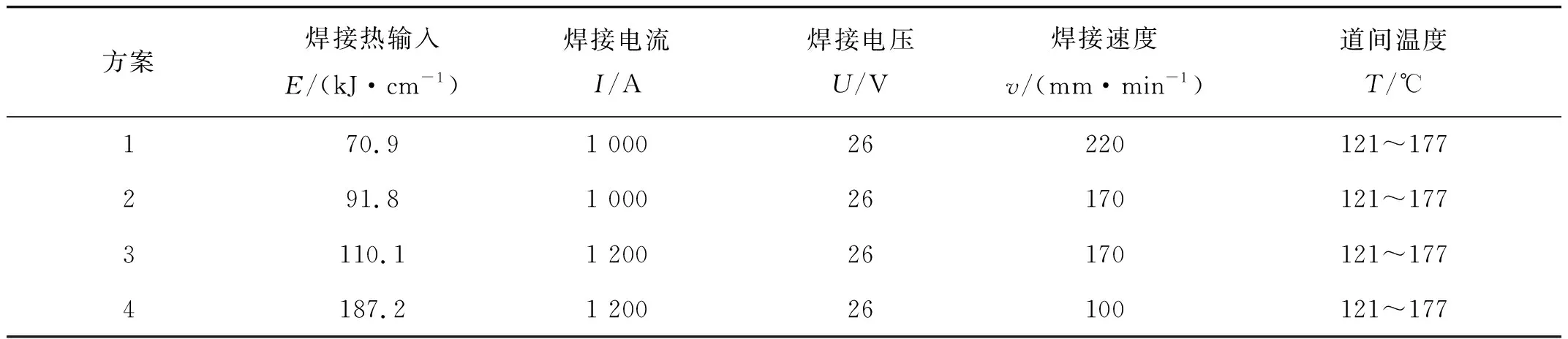

在焊接电压不变的条件下,通过对焊接电流和焊接速度等焊接工艺参数进行了调整,共设计出4种焊接试验方案,研究了不同焊接热输入对熔敷金属力学性能的影响规律,不同焊接试验方案下焊接工艺参数见表6。

表6 试验焊接工艺参数

3.4.1拉伸试验

熔敷金属室温拉伸试验按NB/T 20009—2012《压水堆核电厂用焊接材料》标准中GB/T 2652—2008《焊缝及熔敷金属拉伸试验方法》执行,室温拉伸试样直径为φ10 cm。4种不同焊接试验方案下的室温拉伸强度结果见表7。从表7中可以看出,焊接热输入从70.9 kJ/cm增加至187.2 kJ/cm时,室温拉伸性能均能很好的满足核电相关技术要求,而且稳定性较好。随着焊接热输入的增加,抗拉强度、屈服强度及断后伸长率呈下降趋势,焊接热输入对断面收缩率的影响较小。

表7 焊接热输入对室温拉伸性能影响

3.4.2弯曲试验

弯曲试验按GB/T 2653—2008执行,D=4a,α=180°要求进行,对焊道分别取横向大侧弯180 mm×40 mm×10 mm试块4件,对试样进行180°冷弯试验后,弯曲部位均未发现裂纹。结果表明,将热输入从70.9 kJ/cm增加至187.2 kJ/cm时,堆焊层具有良好的弯曲性能。试样冷弯后的宏观照片如图2所示。

图2 冷弯试样形貌

3.4.3 晶间腐蚀试验

晶间腐蚀试验按照NB/T 20009—2012《压水堆核电厂用焊接材料》标准中GB/T 4334—2008 E法执行,对焊道取80 mm×20 mm×3 mm的试块4件,经16 h硫酸-硫酸铜-铜屑溶液腐蚀后,对试样进行180°弯曲试验,在显微镜下放大后对弯曲面进行观测,均未发现晶间腐蚀倾向。结果表明,将热输入从70.9 kJ/cm增加至187.2 kJ/cm时,耐蚀层具有良好的晶间腐蚀性。

3.4.4金相试验

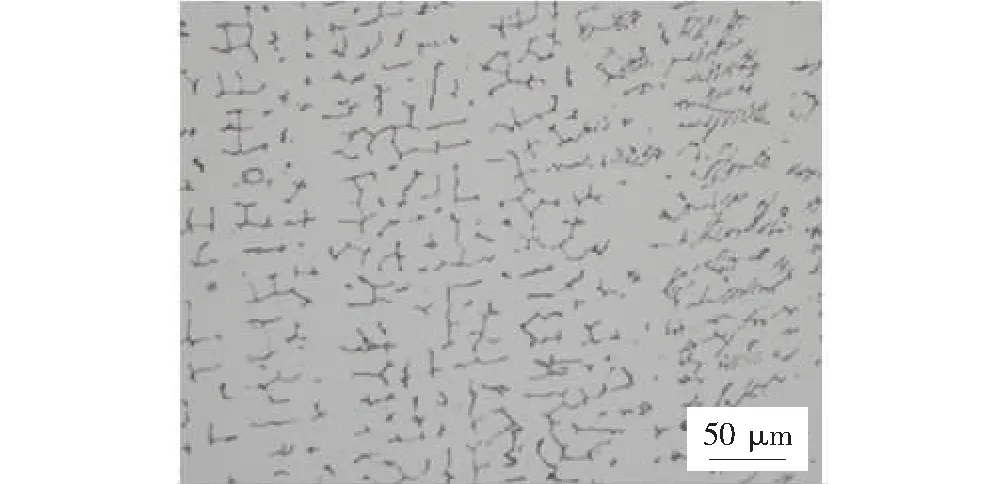

从方案2和方案3中各选取焊缝横向截面上显微试样1件,经抛光、腐蚀后,在金相显微镜下放大后进行微观组织观察,焊缝金相形貌如图3和图4所示。

图3 熔敷金属金相组织(E=91.8 kJ/cm)

从图3和图4中可以看出,堆焊层组织均为奥氏体+δ铁素体了,呈柱状晶,未发现微观裂纹。结果表明,随着热输入增加,奥氏体晶粒出现明显的长大趋势,原因在于随热输入的增加,高温停留时间随之增加,导致奥氏体晶粒长大。除此之外,金属原子的扩散速度会随着峰值温度的增加而加快,C,N等元素会降低γ-Fe原子间的结合力,使铁元素自扩散速度增加,从而使奥氏体晶粒长大[7-8]。

图4 熔敷金属金相组织(E=110.1 kJ/cm)

4 结论

(1)新研制的核级不锈钢焊带WEQ308HR配合电渣焊剂WSJ38HR焊接,工艺性能良好、焊道成形光滑平整、脱渣良好,焊剂具有较好的工艺性能和冶金性能。

(2)新研制的电渣堆焊材料通过控碳控氮处理,解决了室温抗拉强度不能稳定≥520 MPa的难题。

(3)新研制的焊带具有较宽泛的热输入适应性,在焊接热输入70.9~187.2 kJ/cm范围内,熔敷金属化学成分及力学性能稳定,满足核电相关技术要求。