焊偏对埋弧焊管焊缝宏观力学性能的影响

卢卫卓, 崔智超, 梁剑, 黄益民, 王甫

(1.中国石油集团石油管工程技术研究院, 陕西 西安 710077;2.北京隆盛泰科石油管科技有限公司, 北京 100101;3.中国石油技术开发有限公司,北京 100101;4.中华人民共和国莆田海关,河南 安阳 351100;5.湖南胜利湘钢钢管有限公司,湖南 湘潭 411100)

0 前言

目前国内在X70,X80埋弧焊管制造技术及应用规模达到国际领先水平[1-4]。随着国内管线钢及焊材的质量提高,油气输送钢管的焊缝性能质量已提升到了稳定阶段,很少出现在工艺评定合格的前提下,批量生产时发生焊缝性能实质性不符合标准要求,主要是因焊接设备故障、焊缝内部的不连续、焊缝错边及超标焊偏量等因素导致[5];文中选取焊缝焊偏为研究对象,在评定合格的焊接参数及工况条件下先完成内焊道焊缝正常焊接,再人为预设一定的焊偏量进行外焊道焊缝焊接,通过对试样在相同试验条件下进行试验,就试验结果进行分析,寻找出焊缝焊偏量的变化对焊管焊缝整体宏观力学性能影响的规律,并就形成此规律的原因进行浅析。

1 试验方案

1.1 试板制作

在某项目φ813 mm×15.9 mm L485M 直缝埋弧焊钢管批量生产过程中,选取1根已完成内焊尚未进行外焊的半成品钢管,长为12 m,并分别在两端标识“a”和“b”。

试板制作准备:①对选取的半成品钢管从a端起用记号笔沿焊道每隔500 mm垂直焊道画条标记线,依次标记1号至6号,中间间隔500 mm(调整过渡段)。②在选取的半成品钢管b端切取1 500 mm长的管环,并以外焊道为中心线,向两侧各延伸160 mm沿钢管轴向平行于外焊道切取320 mm×1 500 mm的长方形弧段,外焊道位于中心线上。

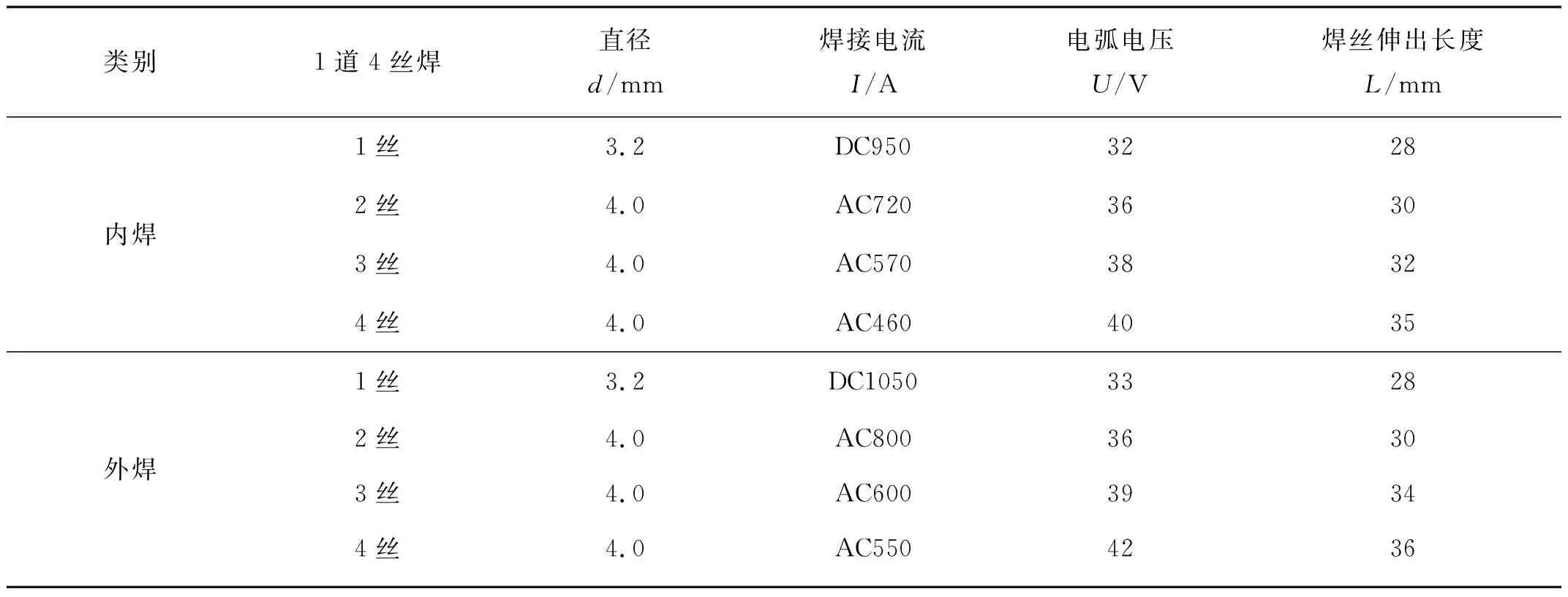

试板的外焊分为A,B两类方法,以达到预设焊偏量,两类焊接参数及焊材均保持与批量生产时一致,焊接参数见表1,具体焊接如下。

表1 焊接工艺参数

A类试板焊接,准备试板“①”模拟正常生产时的焊缝焊偏产生:从a端开始焊接1号试板,外焊时红外线跟踪对正(红外线跟踪是目前埋弧焊管控制焊缝焊偏的主要方法,红外线在焊道中走过的轨迹即焊缝中心),焊接一段500 mm长预设0焊偏量的焊缝;2号试板,外焊时通过调节钢管周向旋转,使外焊红外线跟踪轨迹线偏离焊道中心线2 mm进行焊接,以达到焊缝存在2 mm的预设理论焊偏量;3号、4号、5号、6号外焊时与2号相同,通过调节钢管周向旋转,使外焊红外线跟踪轨迹线分别偏离焊道中心线3 mm,4 mm,5 mm,6 mm进行焊接,以达到3号、4号、5号、6号试板焊缝分别存在3 mm,4 mm,5 mm,6 mm的预设理论焊偏量。

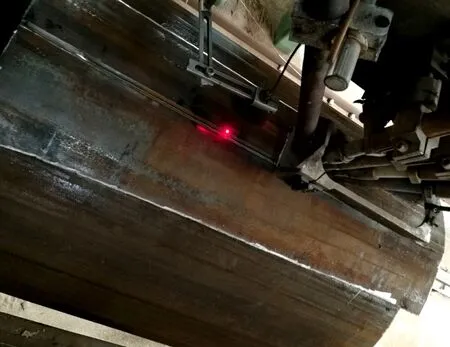

B类试板焊接,准备试板“②”点焊固定在同规格钢管上,固定前调节试板使外焊红外线跟踪轨迹线与“②”试板外焊道中心线形成0.5°的偏移角(通过调整试板1 500 mm处中心偏移量“L”来实现,L=1 500sin0.5°),最后按照相同的焊接工艺参数(见表1)进行焊接,使外焊道焊缝形成以0.5°渐开线的理论焊偏量,如图1所示。A,B两类试板外焊道因某段焊偏量增大导致未焊满时,采用相同焊接工艺参数补焊一道,将焊道焊满。

图1 B类试板固定在同规格钢管上进行外焊道焊缝焊接

1.2 试板试样加工

A,B类试板试样加工,按照ASTM A370 标准分别对1号、2号、3号、4号、5号、6号试板取焊缝冲击、焊缝导向弯曲、焊缝拉伸、焊缝宏观金相,并做好表标识。

B类试板试样加工,首先将1.5 m的试板等分成6段,每段分别标记1号、2号、3号、4号、5号、6号与渐开线方向一致(即随着焊偏增大#增大),不同于A类试板试样,由于B类试板每段内焊偏量沿渐开线逐渐增大,为保证试样一致性,每段试样加工顺序都按照焊缝导向弯曲、焊缝拉伸、焊缝宏观金相及焊缝冲击的固定顺序进行取样加工。

A,B类试样加工尺寸、精度及加工条件均相同,严格按照ASTM A370要求加工,同时为避免焊缝余高的变化对试验性能产生影响,焊缝导向弯曲及拉伸试样的焊缝均去除,并用抛光片将焊缝打磨至相同厚度(母材平齐)。

1.3 试板试样试验

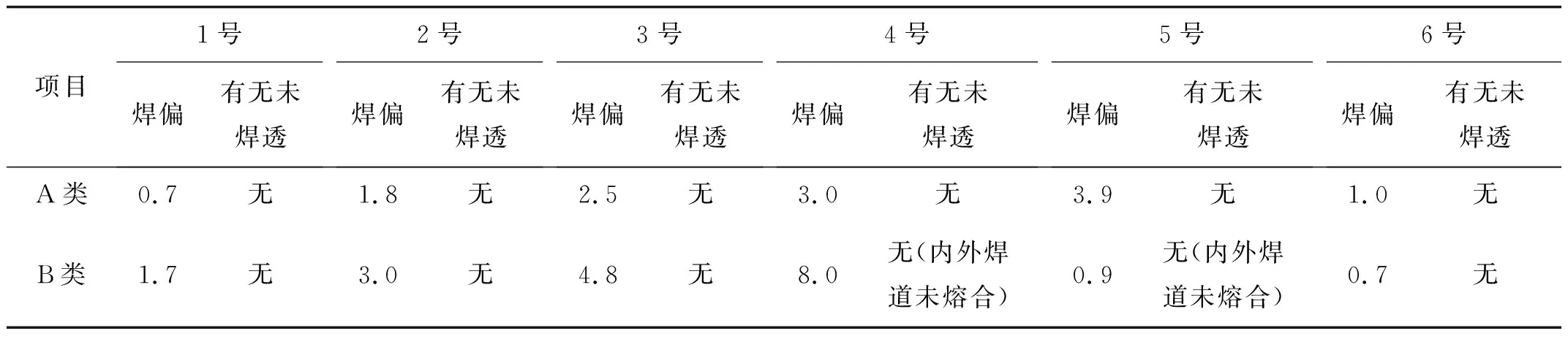

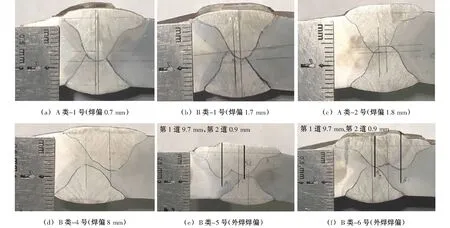

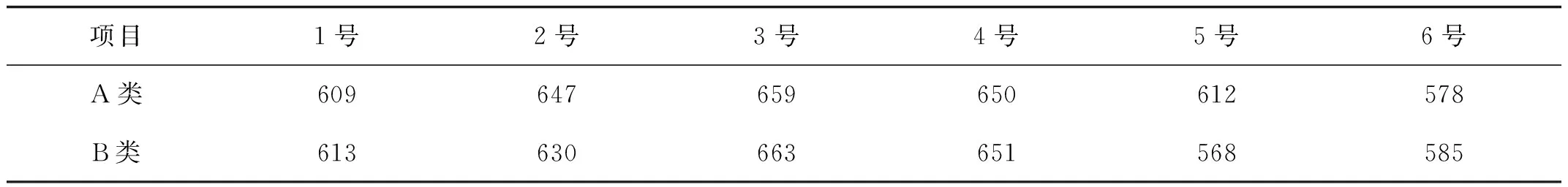

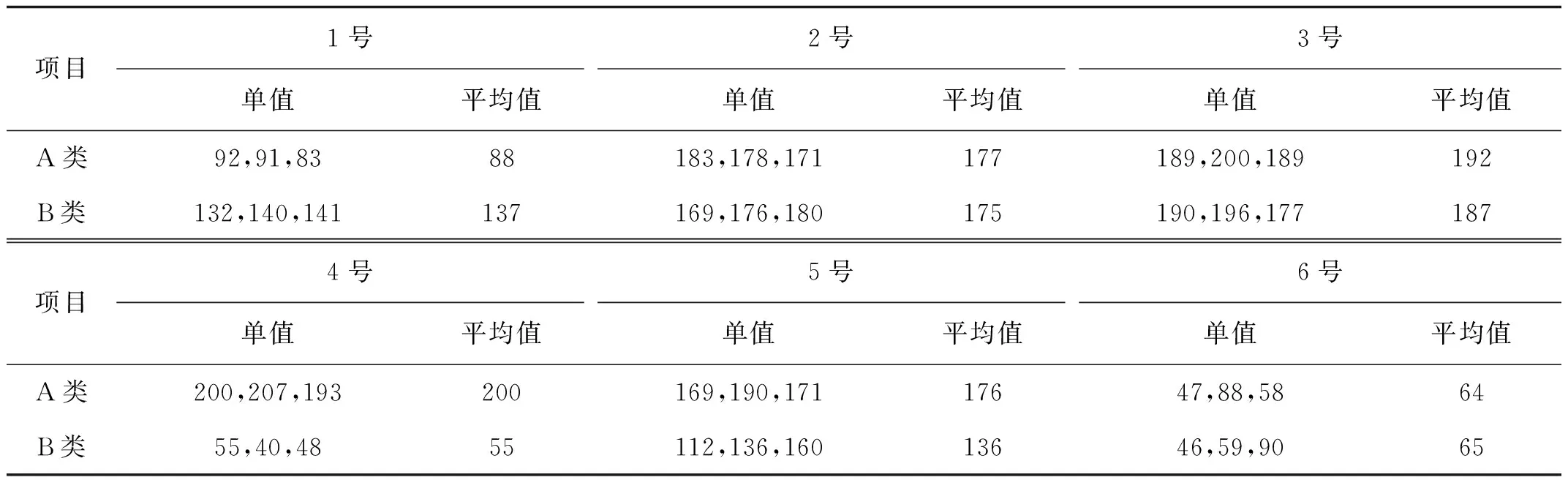

试验条件与某项目保持一致,并符合API 5L 46版要求,A,B两类试板试样各项试验均在同一试验机上进行,焊缝宏观金相检验结果见表2、图2,焊缝拉伸试验结果见表3和图3。-20 ℃全尺寸冲击试验结果见表4、图4。焊缝导向弯曲试验结果见表5、图5。

表2 焊缝宏观金相检验结果记录 mm

图2 焊缝宏观形貌

表3 焊缝拉伸试验抗拉强度记录 MPa

图3 A类3号焊缝拉伸曲线

表4 焊缝-20 ℃全尺寸冲击试验记录J

图4 冲击试验缺口检查及试验温度

表5 焊缝导向弯曲试验(反弯)记录

图5 冲击试验缺口检查及冲击试验温度

2 试验结果分析

2.1 焊缝实际焊偏量与预设焊偏量分析

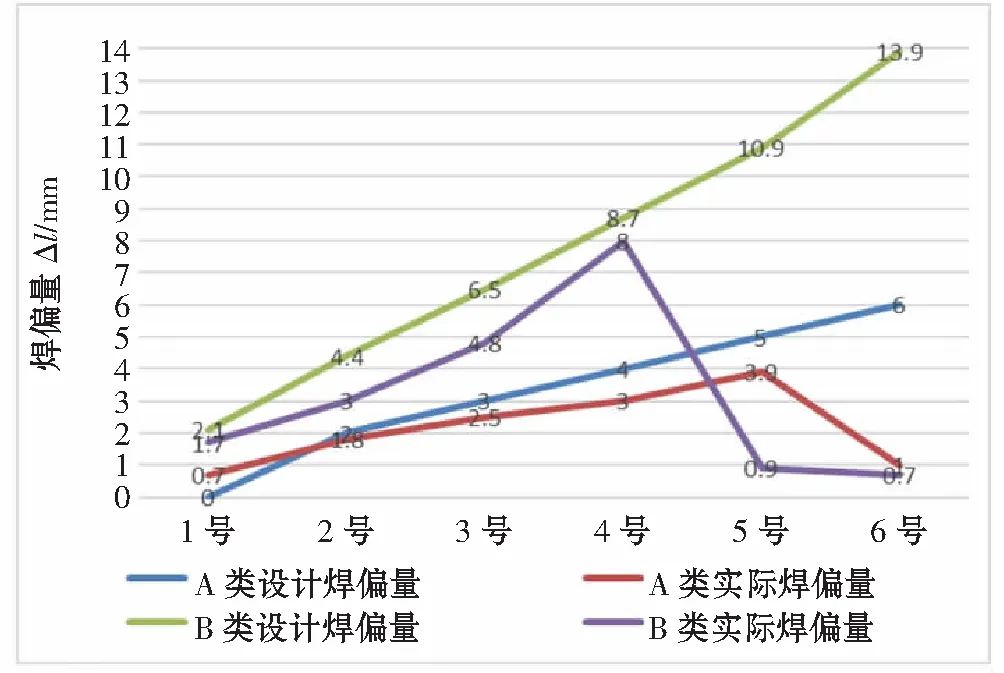

通过A,B两类试板焊缝宏观金相试验,实际焊偏量与预设焊偏量存在明显差异,对于A类试板焊偏通过旋转钢管,使其每段焊接试板焊缝偏离中心线一定的距离来实现,因此在每段内焊偏量相对一致,B类试板焊偏量通过调整试板,使其实际焊缝与焊头焊接行走轨迹形成0.5°夹角,理论上随着焊接位移的增大焊偏量按照0.5°正弦函(sin0.5°L)增大。由图表分析可得以下信息:A,B类试板的实际焊偏量均比预设焊偏量整体要小;A类5号、6号及B类4号焊偏量陡然下降,是因第一次外焊焊偏量过大不能将焊缝焊满,进行第二次外焊补焊导致;A类试板焊缝焊偏量随着预设焊偏量增加的增量相对于B类试板要平缓,如图6所示。

图6 实际与设计焊偏量趋势分析

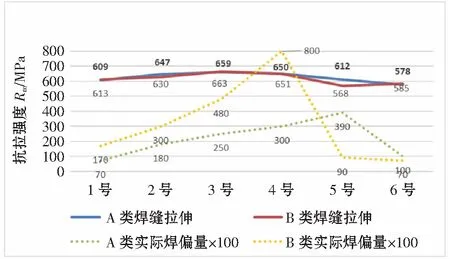

2.2 焊缝焊偏量与拉伸试验分析

由该次焊缝拉伸试验结果(见表3)结合焊缝拉伸强度与焊偏量分析表可知:焊缝的焊偏量对其抗拉强度影响不太敏感,在所有试样中除B类4号试样焊偏量8 mm的抗拉强度568 MPa最小外,其它试样试验结果均很平稳,如图7所示。

图7 焊偏量与焊缝拉试验结果分析

2.3 焊缝焊偏量与冲击试验分析

由该次焊缝冲击试验结果,结合焊缝焊偏量与焊缝冲击吸收能量分析,可以得出以下几点信息:焊缝焊偏量最小时其焊缝平均冲击吸收能量值相对较低;焊缝冲击吸收能量值相对较好的试样对应焊缝焊偏量在1.7~4.8 mm区间;焊缝冲击吸收能量最小值分别出现在焊偏量最小和焊偏量最大的试样上。另外从表4中 A,B两类试样冲击吸收能量试验结果单值分析,每组三个冲击试验数据较为稳定、离散程度相对较小的试样对应焊缝焊偏量也在1.7~4.8 mm区间,如图8所示。

图8 焊缝焊偏量与焊缝冲击吸收能量试验结果分析

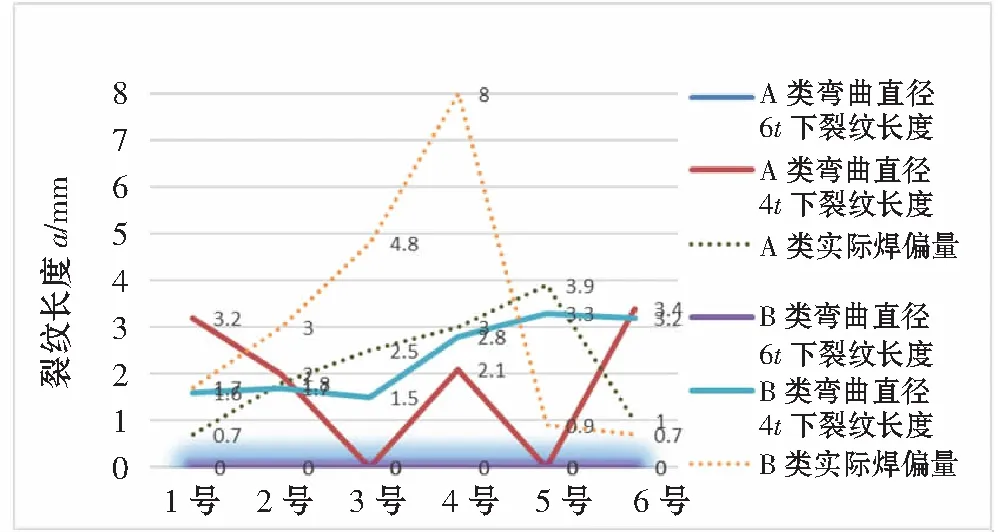

2.4 焊缝焊偏量与导向弯曲(反弯)试验分析

单从A,B两类试板焊偏量与导向弯曲试验结果分析可以看出:在弯曲直径6t的试验条件下试样均无裂纹产生,就此次试验而言可以预见焊偏对弯曲直径大于等6t的导向弯曲试验裂纹的产生不敏感;在弯曲直径4t的条件下,A类试板随着焊偏量的变化裂纹敏感、不稳定性变化较大,B类试板随着焊偏量的增大整体裂纹敏感性增大并且在焊偏大于4.8 mm后陡然增大;另外A,B两类试板导向弯曲试验裂纹敏感性有个共同点即在焊偏量在1.7~4.8 mm之间裂纹敏感性最低,如图9所示。

图9 焊偏量与导向弯曲(反弯)试验结果分析

3 导致上述试验结果的原因分析

在该试验过程中为尽可能的减少影响因素,正如前文所提从试验试板的选择、焊材、焊接参数、试板取样、试样加工及试验过程均保持一致,因此上述因素引起试验差异基本可以忽略,基本可以确保焊偏量的差异是导致焊缝宏观力学性能变化的主要因素,焊偏量的差异引起焊缝结构及其内部组织的变化。

3.1 埋弧焊钢管的焊缝结构

焊缝是埋弧钢管焊接头五个区域(焊缝、熔合区、热影响粗晶区CGHAZ、细晶区FGHAZ、临界热影响区ICHAZ)占比最大、结构形貌相对单一的区域,是焊接冶金反应的主要区域。在焊缝凝固中,柱状晶沿向前推进的同时把低熔点物质(一般多为杂质)排挤到熔池中心,并使其中心杂质浓度增大,造成整个焊缝截面范围内形成明显的成分不均匀,形成宏观偏析,这些低熔点物质及宏观偏析的存在使得在焊缝中心出现低性能区域[6],另外焊缝中心为晶粒最粗区域,相对焊缝其它区域性能最差。因此焊缝无焊偏或焊偏量较小时内外焊道的低性能区会重叠,使其焊缝整体性能下降。

3.2 焊缝内部组织

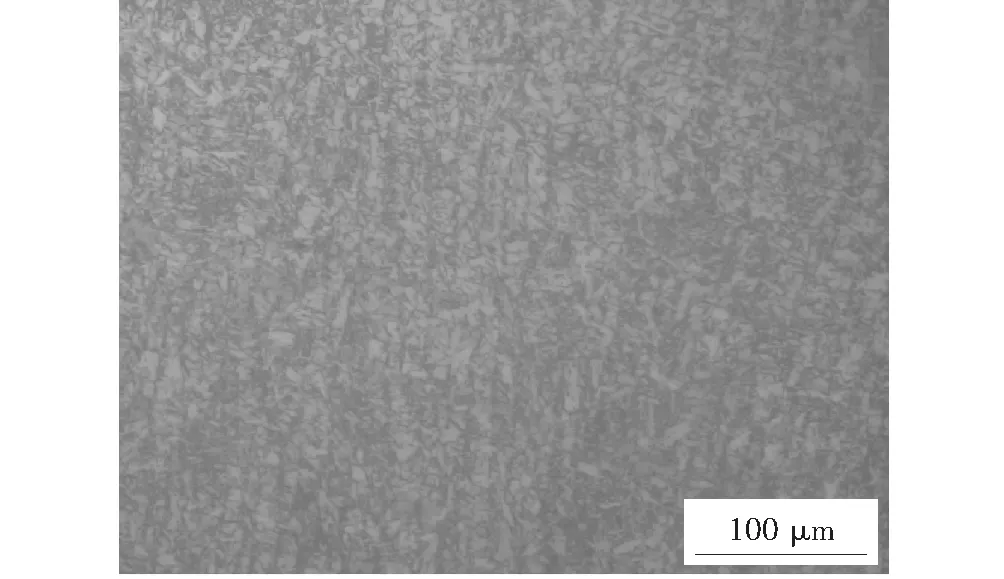

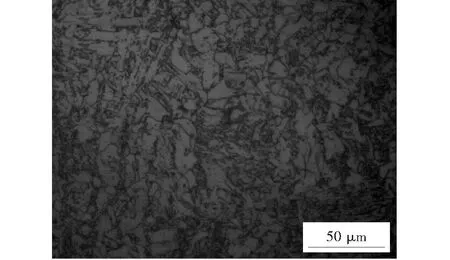

选取A类1号及B类3号宏观金相试验残样,分别进行低倍及高倍下焊缝组织观察,如图10~图13,发现焊缝组织中塑性较好的原生奥氏体析出铁素体有明显变化,组织生长方向整齐性及渗碳体的析出有明显差异,结合焊缝宏观金相图2,可以看出焊缝横截面的形状因焊偏量的变化各不相同。对于埋弧焊这种焊接方法,焊缝形状对其力学性能有直接影响,焊偏导致熔池形状变化并使热循环等温线改变,熔池的形状、尺寸、温度、存在时间及池内液体金属的流动状态,对熔池中的冶金反应、结晶方向、晶体结构,夹杂物的数量和分布有直接影响,直接决定着焊缝的成形及内在质量[7]。对内焊道固态相变影响较大,X70埋弧焊管焊缝组织一般为均匀的针状铁素体[8],由于焊偏引起熔池及热循环的变化,高温奥氏体在一次组织上发生相变在不同温度下形成二次组织粒状铁素体或板条状铁素体或贝氏体。而粒状贝氏体则有较好的性能强度及韧性[9]。然而任何事物都有双重性,对于埋弧焊焊缝焊偏量正如试验结果分析,超过4.8 mm焊偏量后其性能开始变差,由焊偏增强性能作用转变为削减焊缝性能作用。或许焊偏量超过此界限,L485M钢管焊缝在焊缝结晶、二次固化过程中,将原本力学性能不错的针状铁素体组织(由于针状铁素体生长时取相随机分布,不存在与原始基体的相位关系,能够有效地阻止裂纹的扩展,故有很好的力学性能,特别是韧性[10])改变;或许正如B类4号试样,因其焊偏的影响致使内外焊缝未能充分熔合。

图10 A类1号试样焊缝金属低倍组织金相图

图11 B类3号试样焊缝金属高倍组织金相图

图12 A类1号试样焊缝金属高倍组织金相图

图13 B类3号试样焊缝金属高倍组织金相图

总之,由于焊偏量的影响使其焊接熔池形状、焊接热循环等发生变化导致焊缝内部组织发生细微变化,最终影响到宏观力学性能。

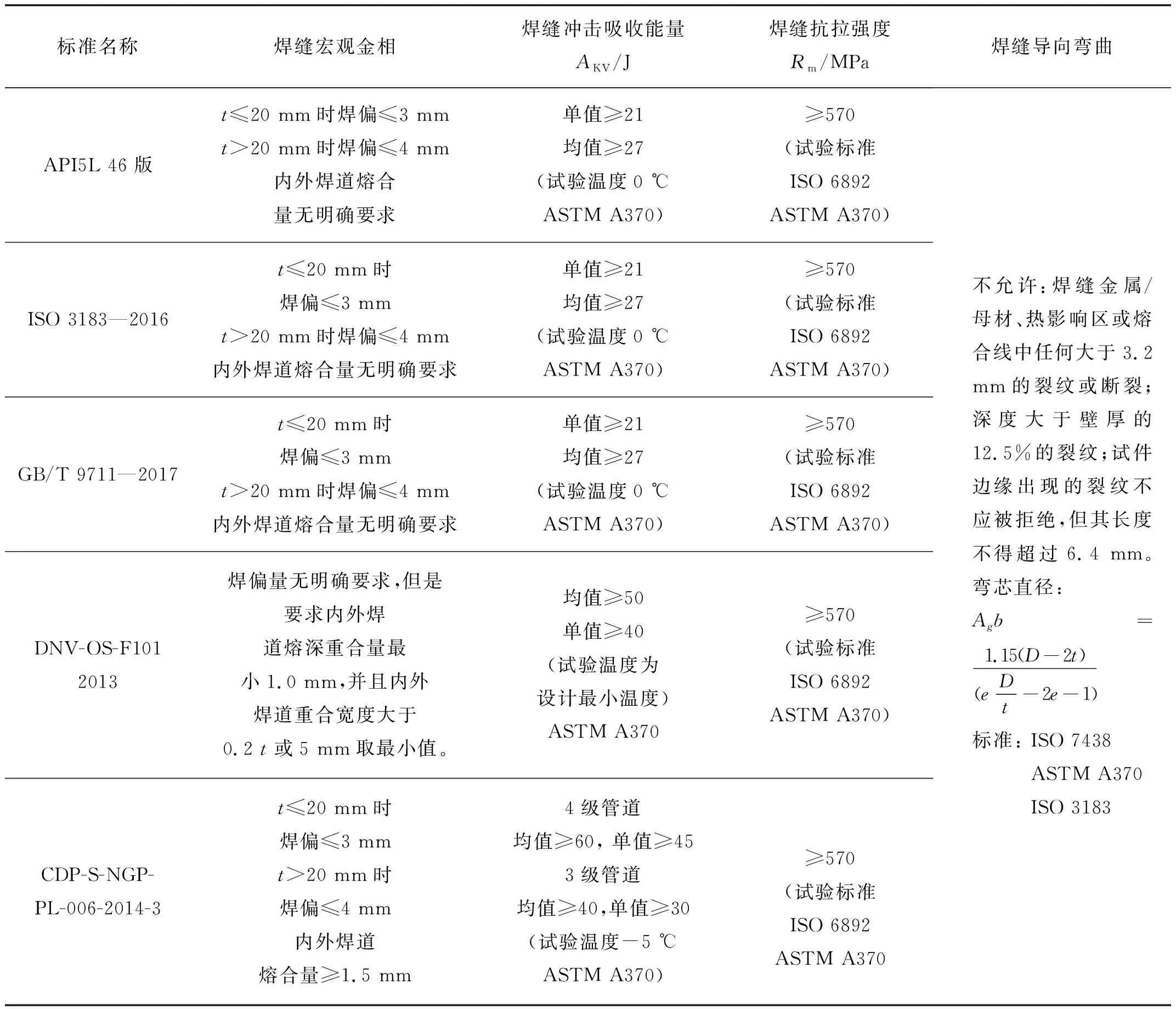

4 结合标准要求评价试验

API5L 46版管线管、DNV-OS-F101 2013 海底管线规范、ISO 3183-2012石油和天然气工业管道运输系统用钢管、GB/T 9711—2017石油和天然气工业管道运输系统用钢管及CDP-S-NGP-PL-006-2014-3中石油油气储运项目设计规定,上述标准目前已基本涵盖了所有管线管制造的要求,上述标准对试验规格φ813 mm×15.9 mm的L485M SAML焊管相应检验的最基本要求见表6。

表6 各标准对焊缝性能的最基本要求

由表6各标准对比结合试验结果分析可以看出:B类4号试样因焊偏量8 mm导致内外焊道未熔合,使其焊缝抗拉强度不合格;在不考虑焊缝宏观金相要求的前提前下,除A类6号及B类6号试样冲击试验结果不能确定是否可以满足中石油油气储运项目设计规定CDP-S-NGP-PL-006-2014-3的4级管道要求外(试验温度-20 ℃与标准-5 ℃不能直接确定,但可以肯定冲击吸收能量随温度下降而减小,当温度降至一定程度时,冲击吸收能量大幅度下降[11]),其余试样均可以达到上述标准的要求;而且,按照上述标准导向弯曲试验弯芯直径公式计算,弯芯直径为206 mm约12t,该次试验在6t弯芯直径下均达到标准要求,甚至焊偏量在1.7~4.8 mm范围内的试样在4t弯芯直径下试验也符合上述标准,远远高于标准要求。

对于焊缝宏观金相试验要求分析:DNV-OS-F101 2013 海底管线规范对焊缝焊偏量虽未明确要求,但从要求内外焊道熔深重合量(内外焊道熔合量)≥1.0 mm,并且要求内外焊道重合宽度大于0.2t或5 mm取最小值的要求分析,实质上也是对焊偏量的另种限制,甚至在一定壁厚范围内比上述其它标准要求的焊偏量更小(以该次15.9 mm试板计算其最小内外焊道重合宽度应为3.2 mm并且要保证径向熔合量大于1.0 mm,就试验的所有金相试验而言只有A类1号试样才能满足,即要求焊接时红外线跟踪完全对正无焊偏);另外其它标准虽然明确要求焊偏量≤3 mm,但除了中石油油气储运项目设计规定CDP-S-NGP-PL-006-2014-3要求内外焊道熔合量≥1.5 mm外,其它标准均未要求;结合上述分析各标准的要求可以推断,焊偏最大的危害就是造成焊缝熔深不足,导致焊缝未焊透,焊偏的要求主要是为了确保焊缝内外焊道达到一定的重合量充分焊透[12],就该次试验而言B类4号及5号试样为实质性(内外焊道未充分焊透)不符合上述标准要求,其它焊偏量虽然>3 mm但充分焊透仅是不符合标准而已,其力学性能并未受影响,这与API 5L 第43版第7.8.3中规定的只要无损检验证实焊缝完全焊透并充分熔合,焊偏量不应作为拒收的依据。

5 结论

(1)对于埋弧焊钢管焊缝宏观力学性能而言,焊缝焊偏量的大小直接影响其宏观力学的优劣,试验结果表明在确保内外焊道充分焊透(熔合)的前提下,焊偏量在1.7 mm至4.8 mm范围内,焊缝的宏观力学性能可以完全满足标准要求。

(2)现行API5L46版 、ISO 3183-2012,GB/T 9711—2017,DNV-OS-F101-2013,CDP-S-NGP-PL-006-2014-3标准对埋弧焊钢管焊缝宏观金相的要求,无论是直接要求焊偏量的大小或是通过内外焊道熔合量及内外焊道重叠熔合宽度来保证焊缝质量,其实质是要确保焊缝充分焊透,焊缝的焊偏量总体要求小于等于4 mm的规定是比较合理得。

(3)由试验表明埋弧焊钢管焊缝的焊偏变化对冲击性能影响相对于拉伸、导向弯曲较为敏感,并且在1.7~4.8 mm焊偏量的范围内冲击试样单值相对稳定离散程度相对较小。

(4)就该次试验而言,当焊偏量增大至焊缝无法焊满时,合适的增加一道焊缝并确保焊满后且内外焊缝熔透的前提下,其力学性能可以满足标准要求,当然从焊接工艺控制要求,焊道的增加已超出了正常工艺要求,若要在批量生产中使用还需按照相关标准进行进一步试验验证。