双腹式钢-木组合梁试验研究及有限元分析

苏 正,曹宝珠,董金爽

(海南大学 土木建筑工程学院,海南 海口 570228)

钢-木组合结构集成了木材质柔、环保、强重比高和钢材轻质、高强、延性好的优点,同时改善了木材质脆、有缺陷、各向异性和钢材易疲劳、易失稳、保温差的不足,因而在工程建筑特别是低层住宅中得到大量应用.国内外专家学者对钢-木组合结构进行了大量研究.周绪红[1-3]等通过对冷弯薄壁型钢-OSB(定向结构刨花板)组合楼盖进行研究发现:冷弯薄壁型钢-OSB组合楼盖具有较高的承载力和较小的变形,螺钉连接能满足抗剪承载力需要,楼盖整体性较好;陈志华[4-5]等对轻型钢-木组合剪力墙研究发现:OSB板的引入可提高组合墙侧向承载力,增加板厚能提升墙体的抗侧性,组合墙具有较好的抗震性能;Erchinger[6]等经过大量试验及数值分析发现:受火时多重剪切带销钢-木组合节点的极限承载力取决于木构件嵌入强度的降低度,并建立了带受拉开槽钢板的多重剪切带销钢-木组合节点耐火极限承载力的计算模型;曹宝珠[7-8]等对OSB板作为翼缘、OSB-钢板作为组合腹板并在端部采用盒形锚固腹板拼接的T形截面梁进行静载试验,发现锚固构造措施使梁后期刚度提高,腹板跨中拼接对梁的受力性能有较大影响,随钢板厚度增加,组合梁的承载力及变形能力均有所提高.

目前对钢-木组合梁的研究多为单腹板形式,但单腹板钢-木组合梁易出现腹板平面外稳定问题.为此增设加劲肋板,既制约了组合梁承载力的提高,也造成了材料的浪费.因此,笔者设计了由OSB翼缘盖板、OSB双腹板、OSB加劲板和薄壁钢底板所组成的双腹板式钢-木组合梁.通过2点受弯静载试验来分析组合梁在荷载作用下的力学性能,并进行基于ABAQUS有限元的数值模拟及参数分析,最后在此基础上推导了组合梁跨中挠度计算公式,以期为工程应用提供有益参考.

1 试验概况

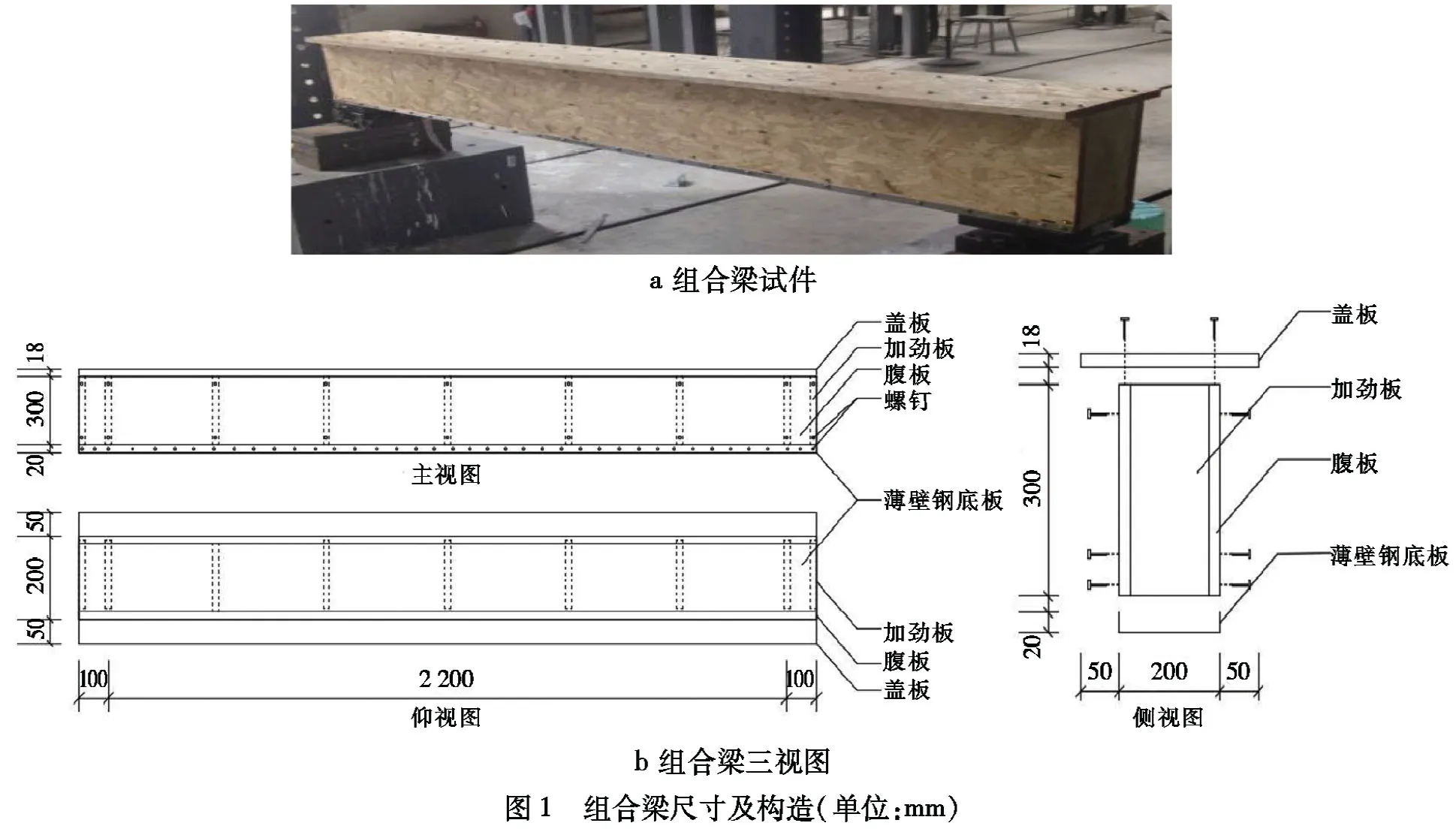

1.1 试件设计组合梁梁长2 400 mm,跨度2 300 mm,翼缘盖板及双腹板均采用18 mm OSB板,薄壁钢底板采用1 mm 304不锈钢,盖板与腹板、腹板与薄壁钢底板间均采用规格为M5.5-24T(12#—50)的六角法兰面自钻自攻螺钉连接.组合梁两端100 mm内盖板与腹板、腹板与薄壁钢底板的连接由3排螺钉加强,中间螺钉每隔100 mm进行布置.2块腹板间布置加劲板,加劲板在支座处布置2道,以增强端部局部承压能力,组合梁中间等间距布置5道加劲板防止腹板出现平面外失稳.组合梁具体尺寸及构造形式见图1所示,所用材料力学性能指标如表1所示.

a 组合梁试件b 组合梁三视图图1 组合梁尺寸及构造(单位:mm)

表1 材料力学性能

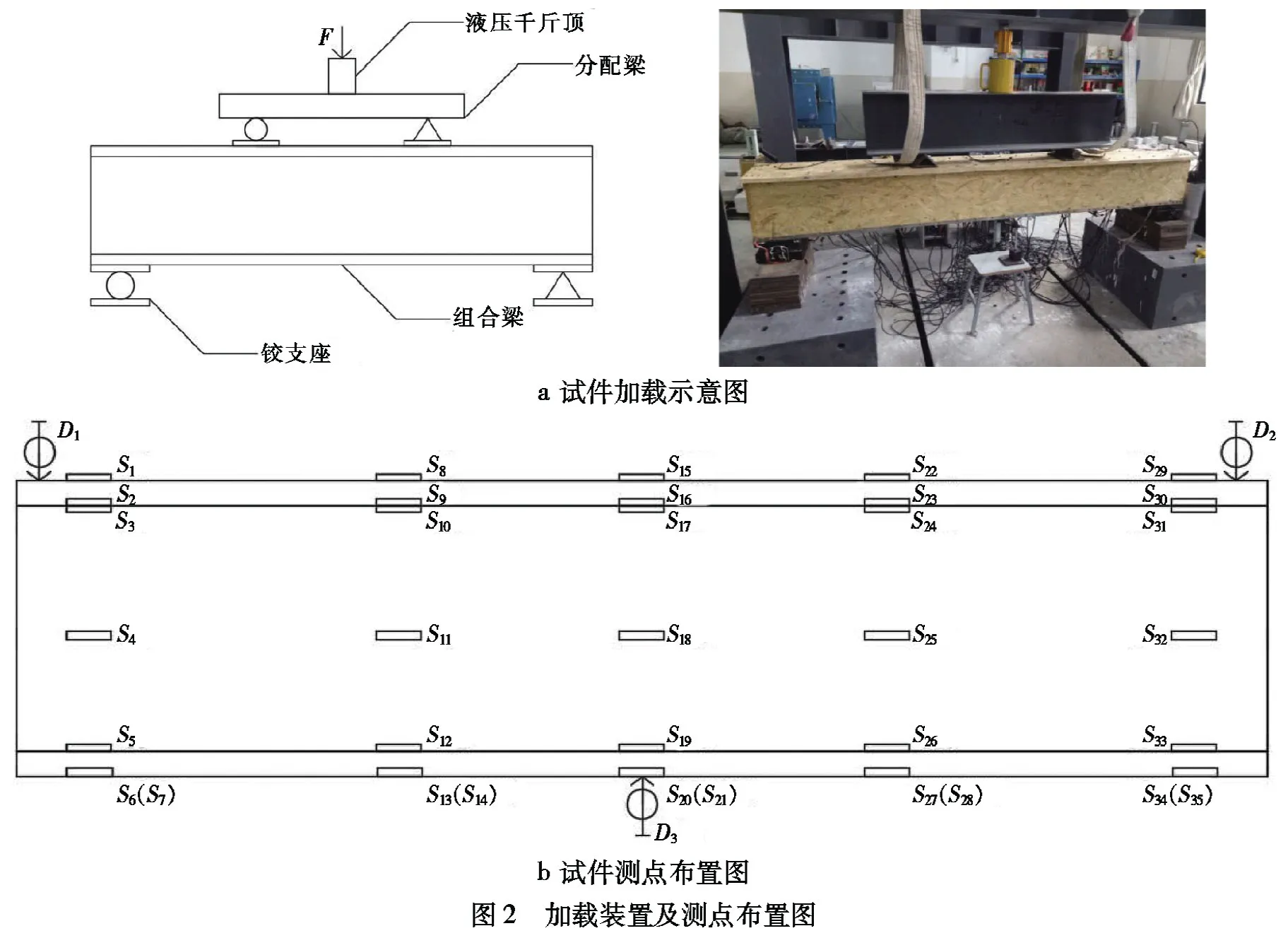

1.2 加载装置及测点布置组合梁采用三分点对称加载,梁两端为铰支座,采用液压千斤顶施加竖向荷载,荷载、挠度和应变参数采用DH-3816数据采集系统自动量测.试验按《建筑抗震试验规程》(JGJ/T101-2015)的规定,采用力控制的分级加载方式,正式加载前先进行3 kN预加载3 min,而后以2 kN为增量分级加载,每级加载后持荷2 min以便观察和记录试验现象及结果.加载至试件荷载下降较大,发生不适于继续加载的变形时结束加载.

分别在组合梁左端竖向(D1)、跨中竖向(D2)、右端竖向(D3)位置布置3个百分表.分别在跨中、四分点处和端部沿梁高粘贴应变片,且应变片位置布置在盖板顶面中间处、盖板底面与腹板交界处、腹板上部与盖板交界处、腹板中部、腹板下部与钢板交界处,钢板底部中间处2个,加载装置及测点布置如图2所示.

a 试件加载示意图b 试件测点布置图 图2 加载装置及测点布置图

2 试验结果及分析

2.1 试验现象及分析

1) 加载初期试件无明显变化,加载至10 kN,试件跨中挠曲已肉眼可见.中间偶尔出现“吱吱”声,判断为组件间缝隙受力闭合.

2) 加载至45 kN,出现木材拉裂声,同时观察到试件跨中腹板下缘开裂(2块腹板几乎同时开裂),随着承载力增大裂缝沿竖向发展,跨中挠度增长加快.现象如图3c所示.

3) 加载至53 kN,试件跨中腹板上边缘开裂,承载力不再增加,直至腹板裂缝跨中上下裂缝贯通,底部钢底板与腹板出现滑移,承载力开始下降,试件破坏.现象如图3d所示.

a 试件加载前b 试件加载后c 腹板裂缝d 腹板与钢底板滑移图3 试验现象及破坏图

对组合梁加载全过程分析可知,试件各组件间协同工作,整体性良好.破坏始于腹板拉裂缝出现终于拉裂缝与压裂缝贯通,底部钢底板并未屈服,为构件提供了后期强度储备,避免了组合梁脆断的不利现象.

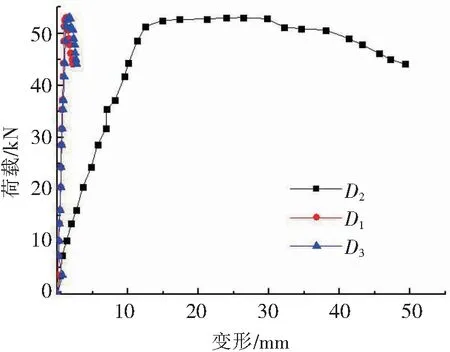

2.2 荷载—变形曲线试件共布置3个位移计,分别测得左端竖向位移(D1)、跨中挠度(D2)、右端竖向位移(D3),测得的荷载-挠度曲线如图4所示.

图4 荷载-变形曲线

由曲线D1,D3可见,梁端竖向位移随荷载线性增大,但峰值位移仅有2 mm,由于试件端部并非严格简支约束.由曲线D2可见,加载前期挠度随荷载线性增长(此阶段对应组合梁尚未出现裂缝);荷载达到45 kN后挠度增长加快,曲线逐渐偏向坐标横轴(此阶段对应受拉裂缝出现到受压裂缝出现);达到最大荷载53 kN后承载力不再增加,挠度则迅速增大(此阶段对应拉、压裂缝发展贯通及腹板与钢底板连接滑移).

腹板开裂时荷载45 kN所对应的跨中挠度值为13.2 mm,小于《木结构设计标准》(GB50005-2017)规定的民用建筑屋盖大梁l/180=30 mm限制,且腹板开裂后承载力维持较高水平,试件跨中挠度增长较快,组合梁延性特征明显.

2.3 应变关系在组合梁跨中、1/4跨、端部3个截面处布置应变片,跨中截面在不同承载力下的应变关系如图5所示.在承载力达到最大时,组合梁不同截面高度处的应变关系如图6所示.

由图5可以看出,随着承载力增大,各测点应变也随之增大且增速加快,由于随着承载力提高,腹板产生裂缝,组合梁整体刚度下降.由应变关系曲线可以看出,组合梁整体上已不再符合平截面假定,由于不同部件间连接处滑移导致了应变不连续,但对于腹板而言,不同高度处应变仍符合平截面假定.

由图6可以看出,组合梁同一高度处应变值仍为跨中处最大,即组合梁承载力及变形控制仍取决于跨中截面.梁端部处有一定负弯矩产生,由于梁端并非严格简支约束.由于连接处滑移存在,应变最大处不再是组合梁上下翼缘,而是在腹板上下边,与试验中腹板最先破坏现象相一致.

在单腹式钢-木组合梁[7-8]中,由于腹板边缘应变最大,在加载过程中,腹板出现裂缝后组合梁整体刚度减小,导致跨中挠度过大,很大程度上制约了承载力的提高.此类组合梁的薄弱部位在腹板处,而设计成双腹式组合梁正是针对上述薄弱处的改善,此外2块腹板通过中间加劲板约束避免了腹板出现平面外失稳,有利于承载力的提高和挠度的控制.

3 有限元数值模拟及参数化分析

3.1 有限元模型建立采用非线性有限元软件ABAQUS建立组合梁的三维分析模型.建模时,模型尺寸与试件尺寸完全相同.分别采用减缩积分单元C3D8R实体单元和S4R壳单元模拟OSB板和底部薄壁钢底板.自攻自钻螺钉连接采用节点耦合模拟,通过在不同部件间建立接触单元来模拟二者间的接触性状,试验中木材受力方向为顺纹,建模时采用顺纹方向力学性能指标,腹板木材采用三折线本构模型即以表1木材抗拉、抗压强度为理想弹塑性受拉、受压屈服强度.上盖板木材采用以表1静曲强度为屈服强度理想弹塑性二折线本构模型,铝材采用双折线本构模型,试件两端面通过控制X,Y方向自由度来模拟边界约束情况,建立的有限元模型如图7所示.

a 整体结构模型b 局部钢底板网格划分图7 有限元模型

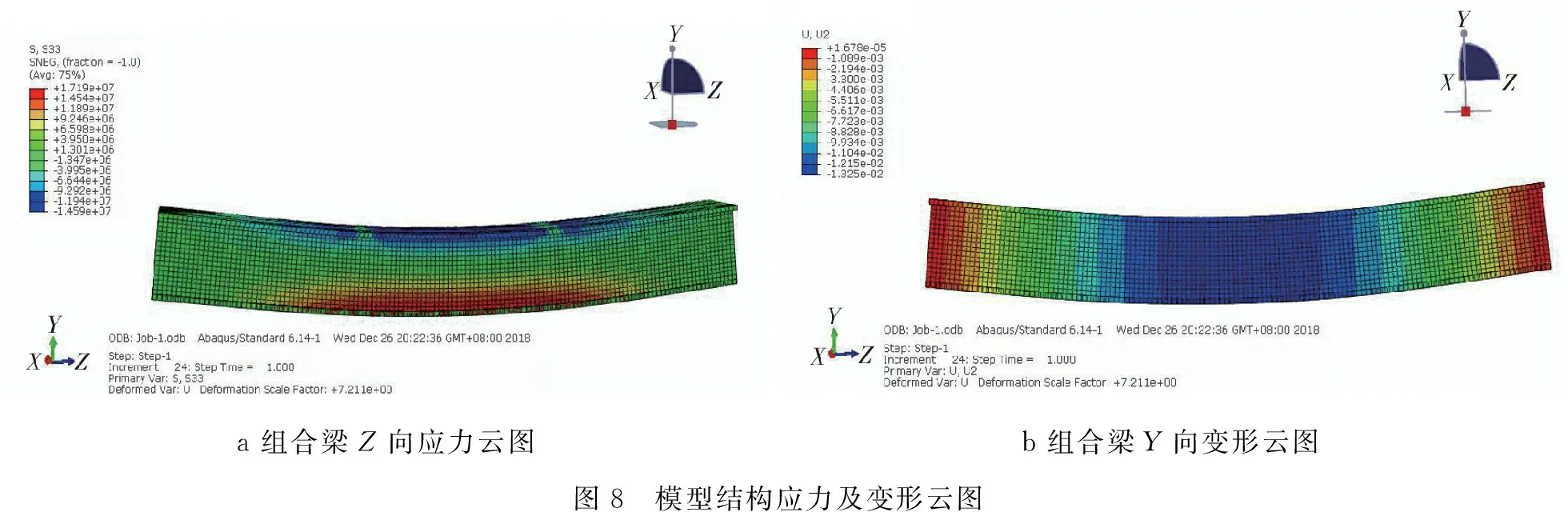

3.2 有限元模型验证对组合梁模型进行非线性有限元求解后的受力及变形如图8所示,其中图8a为应力云图,图8b为变形云图.

a 组合梁Z向应力云图b 组合梁Y向变形云图图8 模型结构应力及变形云图

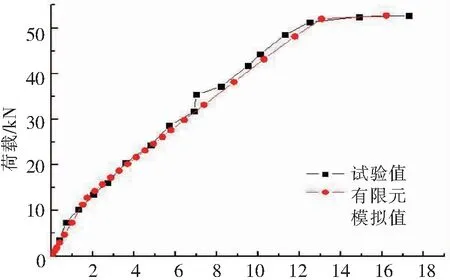

由图8可见,组合梁腹板与下部薄壁钢底板竖向位移量基本相同,两者变形协调一致,验证了模型结构的合理性.由Z向应力云图可见,腹板下部最大受拉应力为1.719×107 Pa,已达到OSB板极限拉应力,说明此时腹板已经开裂而薄壁钢底板尚未屈服,与试验中腹板首先出现竖向拉裂缝现象相一致.模型结构跨中荷载-挠度曲线与试验结果曲线对比如图9所示.试验和有限元分析得到的弹性峰值点荷载及对应跨中挠度见表2.

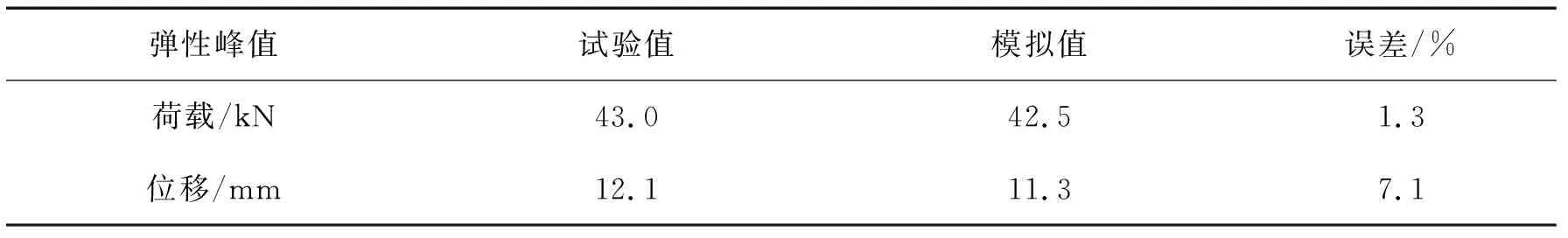

表2 弹性峰值点试验值与有限元模拟值对比

由图9及表2可知有限元模拟结果与试验结果较为吻合,表明建立的有限元模型能较好的模拟组合梁的受力情况,能够客观反映试件的受力状态,可以用于其他受力状态下的模拟分析.

跨中挠度/mm图9 试验结果与有限元结果对比

3.3 参数分析为进一步研究双腹式钢-木组合梁受力性能,了解主要参数对模型结构的力学性能影响,选取薄壁钢底板厚度t、双腹板截面高度h2个主要参数进行分析.

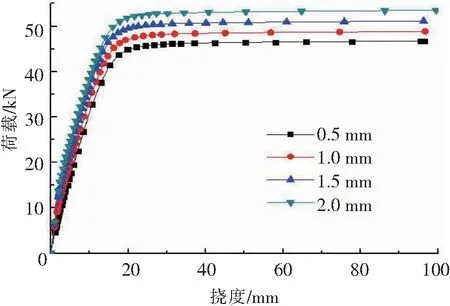

3.3.1 薄壁钢底板厚度t的影响在试验及模型验证基础上,保持其他参数不变仅改变钢底板厚度t.选取板厚度t分别为0.5 mm、1 mm、1.5 mm、2 mm,得到结果如图10和表3所示.

图10 不同钢底板厚度下荷载-挠度曲线

由图10及表3可以看出,增大薄壁钢底板厚度可以提高组合梁名义屈服荷载大小及对应位移值.但提高程度有限,主要是因为钢材屈服强度较高,当钢底板达到一定厚度时组合梁破坏不是由钢材屈服控制,而是由腹板开裂控制,钢底板厚度增加可以提高组合梁延性变形,也能增加后期强度储备.

表3 钢底板厚度对组合梁性能影响

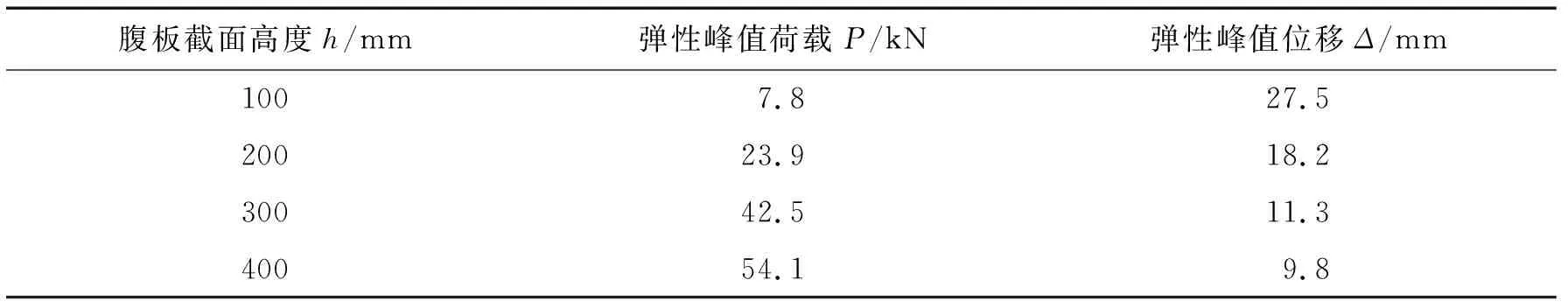

3.3.2 腹板截面高度h的影响在试验及模型验证基础上,保持其他参数不变仅改变腹板截面高度h.选取h分别为100 mm、200 mm、300 mm、400 mm,得到结果如图11和表4所示.

图11 不同腹板截面高度荷载-挠度曲线

由表4及图13可知,组合梁承载力随截面高度增加而显著提高,因为腹板高度增加能显著增大组合梁截面惯性矩进而增大截面抗弯刚度.实际工程中可在一定范围内增大截面高度来提升构件的承载能力和抗弯能力,但增大截面高度将降低建筑净高.

表4 腹板截面高度对组合梁性能影响

4 组合梁跨中挠度理论计算

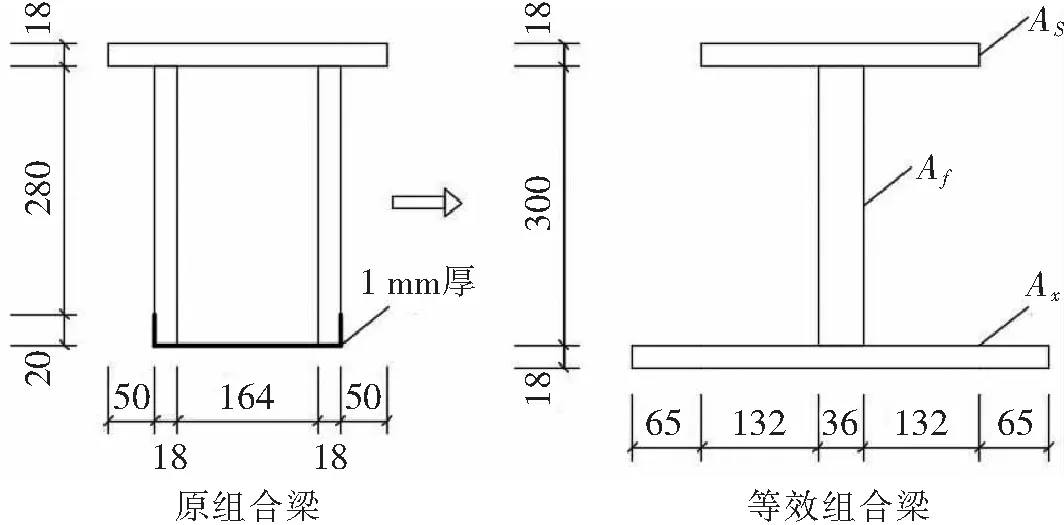

由试验可知,组合梁连接处出现滑移,若采用基于平截面假定的整体刚度求解组合梁跨中挠度,则导致理论值小于试验值,使计算偏于不安全.参考聂建国[9-10]等提出的考虑滑移效应时钢-混凝土组合梁短期刚度,进行修正得到基于双滑移折减系数的短期刚度BS.双滑移是指翼缘盖板与双腹板间、双腹板与底部钢底板间均存在滑移效应,都会造成组合梁刚度的降低和挠度增大.利用等效刚度换算截面法将组合梁转化为OSB一种材料的类工字型截面,相应转换参数如图12所示.

图12 组合梁等效刚度转化

经修正的短期刚度BS为

(1)

(2)

(3)

(4)

(5)

(6)

(7)

I01=IS+If,

(8)

(9)

I02=Ix+If,

(10)

其中,EI为等效组合梁抗弯刚度;aS1,aS2分别为上翼缘与腹板、相邻下翼缘与腹板间的滑移折减系数;K为自攻螺钉抗剪承载力设计值;h为梁高;l为梁跨度;dc1,dc2分别为上下翼缘板到腹板中心距离;AS,Af,Ax分别为等效组合梁上翼缘、腹板、下翼缘截面面积.

利用材料力学惯性矩平行轴公式求得组合梁抗弯刚度EI=1.762×1012N·mm2;考虑到螺钉抗剪破坏为OSB板承压破坏故K=0.66×18.2×18×4=864.6 N.求得其他相关参数aS1,aS2分别为3.68、3.59,最终求得修正后的抗弯刚度BS=2.133 2×1011N·mm2.由结构力学简支梁三分点加载挠度计算公式

(11)

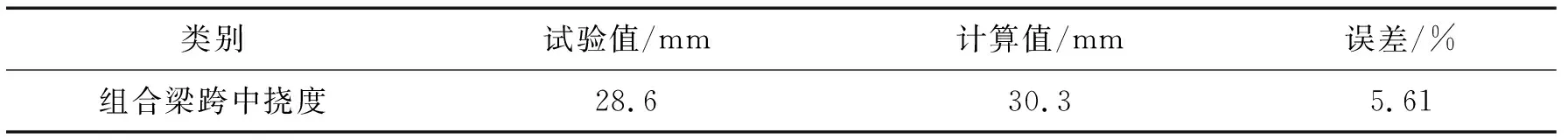

求得组合梁在极限荷载53 kN下跨中挠度与试验测量值对比结果如表5所示.

表5 理论计算值与试验值对比

由表5可知,推导的双腹式钢-木组合梁跨中挠度计算公式计算值与试验结果误差为5.61%,误差较小,且计算值偏于安全.

5 小 结

通过对钢-木组合梁足尺静力试验及数值模拟扩参数分析,得出结论:

1) 双腹式钢-木组合梁中木梁与钢材相互加强,从而有效地提升了构件的抗弯刚度及侧向刚度,避免组合梁整体侧向失稳,构件破坏由强度控制.组合梁具有较高的承载力,也具有较好的延性特征,具有实际工程应用价值.

2) 加大薄壁钢底板厚度及腹板截面高度均能提高组合梁承载力及变形能力,但前者提高程度有限,后者则效果明显.

3) 通过考虑滑移效应进行组合梁刚度折减进而求得梁跨中挠度的方案可以作为求解梁跨中挠度的一种方法.根据所提出的双滑移刚度折减公式计算得到的组合梁跨中挠度与试验值较为接近,可以作为设计时参考.

根据试验结果及有限元分析结果,对双腹式钢-木组合梁设计提出建议:组合梁腹板为结构抗弯承载力关键点,通过一定措施(如换用高强板材、增大腹板厚度、加固等)可以提高构件材料整体利用效率;在选取螺钉间距时建议先初步模拟,使腹板上部受压区开裂前不产生滑移,从而使组合梁破坏时延性得到充分发展.