微观结构对抗冲共聚聚丙烯冲击强度的影响

郭明海

(中国石化 宁波新材料研究院有限公司,浙江 宁波 315207)

抗冲共聚聚丙烯是主要由聚丙烯和乙丙共聚物组成的混合物。随着催化剂技术的快速发展,采用液相本体工艺或气相工艺,再串联一个或两个气相反应器系统,通过原位聚合,可以实现抗冲共聚聚丙烯的生产[1-6]。抗冲共聚聚丙烯中乙丙橡胶(EPR)的加入改变了聚丙烯原本较脆、冲击强度低的弱点,重新赋予产品优异的刚韧平衡性能,使抗冲共聚聚丙烯可以广泛应用于家电、汽车轻量化、器具的注塑件等领域。

众所周知,抗冲共聚聚丙烯中乙烯含量往往被用来衡量冲击性能,但该方法也存在不足:一方面,由于生产工艺不同,在相同乙烯含量的情况下,冲击性能会出现较大差异;另一方面,即使相同工艺条件下,相同乙烯含量的产品也会有较大冲击性能差异。

本文综述了影响抗冲共聚聚丙烯冲击强度的因素,包括抗冲共聚聚丙烯各组分的数量和结构、组分相容性、EPR的结构、空间结构以及连续相与分散相的熔体黏度比。阐述了乙烯含量的提高,会导致抗冲共聚聚丙烯各组分的数量和结构发生变化,从而影响抗冲共聚聚丙烯的冲击强度。

1 组分分级

为了解抗冲共聚聚丙烯的微观结构对其冲击强度的影响,需要确定各组分的数量和结构。溶剂抽提分级法、温度梯度萃取分级法(TGEF)、升温淋洗分级法(TREF)等都是常见的抗冲共聚聚丙烯的分级方法[7-9]。TREF根据高聚物结晶能力的不同进行分级,并通过与其他仪器的联用对各组分进行分析,从而获得比较完整的链段结构信息。

1992年,Mirabella[10-11]使用TREF分 离 了熔体流动指数(10 min)为6 g的工业级聚丙烯。通过13C NMR和DCS表征发现该共聚物由约75%(w)的均聚聚丙烯、约17%(w)的非晶EPR和约8%(w)的半结晶乙丙共聚物组成。半结晶乙丙共聚物主要是富含乙烯的共聚物,同时含0~8%(w)的丙烯共聚单体。Feng等[12]用TREF分离了乙烯含量约为8%(w)的乙烯丙烯嵌段共聚物。13C NMR,FTIR,WAXD,DSC等表征结果显示,该共聚物的各组分在分子结构上存在较大差异,组分包括约15%(w)的非晶态EPR、5%(w)的无规共聚物、28%(w)的长丙烯链段和长乙烯链段嵌段共聚物以及52%(w)聚丙烯。

伴随商业化TREF[13-18]和TGEF[19-20]的普及,越来越多的学者对抗冲共聚聚丙烯进行了分级研究。研究结果显示,抗冲共聚聚丙烯主要由聚丙烯、EPR、长丙烯链段和(或)长乙烯链段的乙丙嵌段共聚物、聚乙烯等组成。不同的制造工艺下,组分的数量和结构均会发生变化,也就形成了各种不同力学性能的抗冲共聚聚丙烯。

2 组分相容性

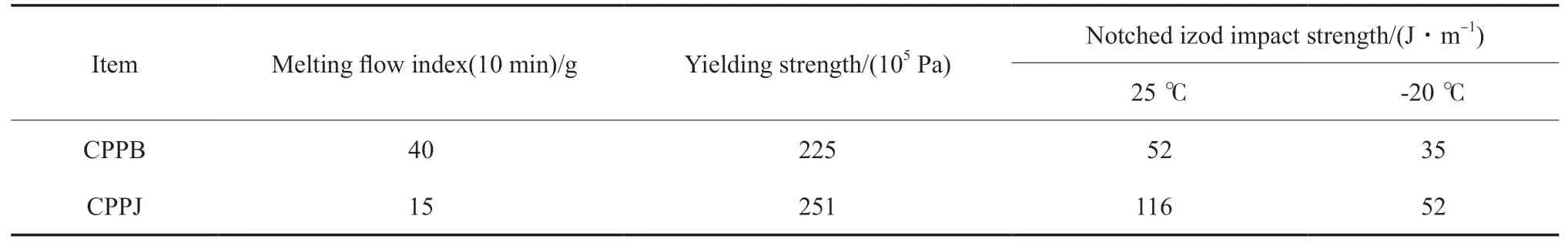

Cai等[21-22]采用溶剂抽提分级法,对两种乙烯含量接近、但冲击强度相差较大的抗冲共聚聚丙烯CPPB和CPPJ(见表1)进行了表征,它们的组分包含约10%(w)EPR、约10%(w)含长乙烯链段的乙丙嵌段共聚物、约2%(w)含长丙烯链段的乙丙嵌段共聚物和聚丙烯。它们的力学性能见表2。从表2可看出,常温下CPPJ的冲击强度达到CPPB的两倍以上。偏光显微镜表征结果显示,组分间链结构的不断变化会引起相容性变化;当组分间的链结构和组成差异越小时,组分间相容性越好,结晶或球晶越少。CPPJ的长丙烯链段和长乙烯链段含量的增幅小于CPPB,因此CPPJ的链段结构分布更有利于提高相容性。SEM表征结果显示,CPPJ断裂面的分散相平均粒径为1.0 μm,而CPPB断裂面的分散相平均粒径为1.6 μm;CPPJ的粒径分布较窄,断裂面更粗糙。连续相与分散相之间良好的相容性易产生很强的界面黏附力。同时,乙丙嵌段共聚物和含部分乙丙嵌段共聚物可起增容剂的作用。

表1 抗冲共聚聚丙烯的分子量和乙烯单体含量[21]Table 1 Molecular weight and the ethylene monomer content of impact copolymer polypropylene(ICPP)[21]

表2 抗冲共聚聚丙烯的力学性能[21]Table 2 The mechanical properties of ICPP[21]

Fan等[19]采 用TGEF对Ziegler-Natta催 化 剂原位合成的等规聚丙烯(IPP)/EPR共混物进行分离,再用FTIR,13C NMR,DSC,WAXD等手段进行表征。表征结果显示,该IPP/EPR共混物由乙丙无规共聚物、含不同长度乙烯链段和丙烯链段的乙丙嵌段共聚物以及丙烯均聚物组成。不同长度的聚乙烯链段可形成不同厚度的结晶片层。嵌段共聚物约占聚合物总量的10%。增加嵌段共聚物中乙烯的含量有利于提高冲击强度。但嵌段共聚物仅能提高室温下的冲击强度,而无规共聚物与嵌段共聚物的协同作用可显著提高低温冲击强度。

Cui等[23]使用Ziegler-Natta催化剂,采用原位聚合技术制备了一系列不同乙烯含量的抗冲共聚聚丙烯,并用NMR、FTIR、DMA、DSC和SEM等手段进行了表征。表征结果显示,该抗冲共聚聚丙烯是由聚丙烯、长乙烯链段共聚物、EPR和嵌段共聚物等组成,其中,聚丙烯、EPR和长乙烯链共聚物具有部分相容性。

Tan等[24]对两种试样A和B采用TGEF分离,A和B的性质见表3。对分离后的馏分进行DSC表征,表征结果显示,试样A的80,90 ℃馏分包含结晶聚乙烯和结晶聚丙烯,100,110,120 ℃馏分主要为结晶聚丙烯;试样B的70,90,100 ℃馏分包含结晶聚乙烯,100,110,120 ℃馏分主要为结晶聚丙烯。实验结果表明,90 ℃和100 ℃馏分是可结晶聚丙烯链段和聚乙烯链段组成的嵌段共聚物,即为分散相与基体之间的相容剂,它可增强分散相与基体的相互作用,使得分散相尺寸更小、分布更均匀,从而大大提高了试样的冲击性能。

表3 两种抗冲共聚聚丙烯的乙烯含量、分子量和冲击韧性[24]Table 3 Ethylene content,molecular weight and impact toughness of two ICPPs

相比聚丙烯与三元乙丙橡胶的混合方式,抗冲共聚聚丙烯各组分的混合方式有明显不同。抗冲共聚聚丙烯组分包含能起增容作用的乙丙嵌段共聚物以及少量聚乙烯,各组分的结构一定程度上存在相似性。抗冲共聚聚丙烯中嵌段共聚物的形成与制造工艺密切相关。乙丙嵌段共聚物使EPR、部分聚乙烯和聚丙烯结合得更为紧密,形成相互作用的复杂体系[8]。为了提高抗冲共聚聚丙烯的冲击强度,越来越多的学者开始研究乙丙嵌段共聚物的结构与数量对冲击强度的影响。

3 EPR的结构

为了考察EPR对聚丙烯改性的影响,D’Orazio等[25-26]分别用高活性钛基催化剂和传统钒基催化剂合成了两种EPR,记为EPRTi和EPRV。这两种EPR有相似的Mw、Mn和分子量分布,丙烯含量均为38.5/%(w)。由于钛基催化剂具有较高的反应活性,因此EPRTi包含长乙烯链段,而EPRV则具有典型无规乙丙共聚物的微观结构。将它们分别与IPP(牌号HS005,Himont公司)进行混合得到质量比为60/40的IPP/EPR共混物。

研究发现,EPRTi中乙烯链段的结晶会强烈干扰聚丙烯结晶,使IPP/EPRTi共混物中聚丙烯的结晶度降低、聚丙烯球晶的片晶厚度减少、非晶层间厚度增加、破碎晶体数量增多,从而使EPR与聚丙烯间的相容性变差。常温下,聚丙烯微晶中高浓度的层间连接分子可以提供剪切屈服力,有助于提高冲击强度。SEM表征结果显示,EPRV颗粒粒径为0.75~1.25 μm,EPRTi颗粒粒径为0.25~0.75 μm。EPRV颗粒更有利于促进多重银纹形成,表现为常温下IPP/EPRV的冲击强度是IPP/EPRTi的两倍。

EPRTi共聚物中的结晶聚乙烯降低了EPR结构域中的连接分子密度,使EPRTi的动态黏弹性能低于EPRV。相比EPRV,EPRTi的微观结构对IPP/EPRTi共混物的复合黏度、储能模量和耗能模量影响更大。随着温度升高,IPP/EPRTi共混物熔体显示出较高的黏度,具有缠结浓度较高的特点。因此,在接近EPR和IPP的玻璃化转变温度之间时(约-60~-30 ℃),IPP/EPRV共混物的冲击强度几乎是IPP/EPRTi共混物的5倍。

对比抗冲共聚聚丙烯,尽管上述IPP/EPR共混物缺少了乙丙嵌段共聚物作为增容剂,但是通过分析可知,长乙烯链段的存在会减少EPR的黏弹性,影响聚丙烯结晶,形成更多破碎晶体,最终影响冲击强度。

4 抗冲共聚聚丙烯组分的空间结构

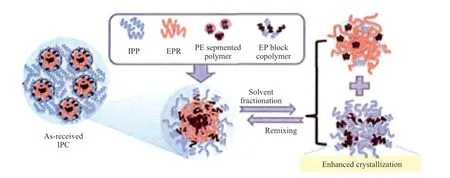

为了研究抗冲共聚聚丙烯的空间结构,宋士杰[27]用溶液浇铸法制成了抗冲共聚聚丙烯膜。在热力学稳定条件下,采用TEM和选区电子衍射方法研究该抗冲共聚聚丙烯膜的结构,发现该抗冲共聚聚丙烯膜存在多层核壳结构,其中,分散相内芯是聚乙烯链段聚合物,中间层和外壳层是乙丙嵌段共聚物,连续相为聚丙烯(见图1)。

张晓萌等[28]在25 kg/h中试装置上合成了一系列不同乙烯含量的多反应器抗冲聚丙烯产品。采用Cryst-EX,DSC,SEM方法表征后,发现该抗冲聚丙烯的连续相为聚丙烯,分散相为EPR和聚乙烯,可结晶的聚乙烯包藏在EPR内部。当聚乙烯分子量较高时,增韧效果更明显;反之,增韧效果不明显。当聚乙烯与聚丙烯的特性黏数接近时,加工过程中会出现形变。同时,该课题组也注意到,当聚乙烯数量较少时(如低于0.6%(w)),聚乙 烯几乎无增韧作用。

图1 抗冲共聚聚丙烯相结构及其组成[27]Fig.1 Phase structure and composition of IPC[27].

5 连续相与分散相的熔体黏度比

Karger-Kocsis等[29]用TEM和SEM研究IPP/EPR共混物的形态结构时,发现EPR的数均粒径()随熔体黏度的增大而增大。如用μ表示分散相熔体黏度与连续相熔体黏度的比值,那么分散相与lgμ的函数关系与Rayleigh-Taylor-Tomotika理论一致[30-31](见图2)。当共混物中两个组分的熔体黏度非常接近时,即μ=1,则可以实现分散相的高度分散。

图2 分散颗粒的与lgμ函数关系符合Taylor-Tomotika理论的预测Fig.2 Average diameters() of dispersed particles as function of the logarithm of phase viscosity ratio(μ),with the trend as predicted by Taylor-Tomotika.

D’Orazio等[26]发现在没有剪切的情况下,μ是决定IPP/EPR共混物黏度及其黏弹性的主要因素。注射成型试样中EPR的~μ关系与Taylor-Tomotika理论的预测基本一致[30-31]。连续相熔体与分散相熔体的流变行为类似两种流体的相互作用。EPR熔体黏度与聚丙烯熔体黏度的比值是影响EPR分散粒径和分散均匀的关键参数。由于较难从抗冲共聚聚丙烯中分离出聚丙烯和EPR以检测熔体黏度,人们往往借助仪器检测两者的特征黏度,通过两者的特征黏度比值来判断抗冲击强度。但事实上,特性黏数与熔体黏度有较大差别。根据Mark-Houwink公式,(式中,[η]为聚合物的特性黏数;K和α为Mark-Houwink参数),K和α由聚合物种类、溶解聚合物的溶剂种类和温度决定,在确定K和α情况下,对于线型聚合物,[η]与Mw正相关。而EPR和聚丙烯的熔体黏度,除了跟Mw有关之外,还跟它们的链段排列、缠结有关。因此,如果用聚合物特性黏数代替熔体黏度,将难以结合Taylor-Tomotika理论预测橡胶颗粒的粒径大小。

6 结语

抗冲共聚聚丙烯由聚丙烯、EPR、长乙烯链段或长丙烯链段嵌段共聚物和聚乙烯组成。它们的数量和结构都会对抗冲共聚聚丙烯的冲击强度产生影响。提高抗冲共聚聚丙烯的乙烯含量是常用的提高产品冲击强度的手段。但是,提高产品乙烯含量时,抗冲共聚聚丙烯的各组分数量和结构都有不同程度地变化,最终它们会不同程度地影响抗冲共聚聚丙烯的冲击强度。