水基压裂液体系的制备及性能

高 敏,江建林

(中国石化 石油化工科学研究院,北京 100083)

水基压裂液是压裂施工中用到的工作液,是由多种添加剂按一定配比配成的非均质不稳定化学体系[1-2]。压裂液必备的应用条件是黏度高、摩阻低、滤失量少、残渣少、对地层伤害小、配制简便、材料来源广、成本低[3]。高分子稠化剂是水基压裂液的主要添加剂,压裂作业时,稠化剂在水中溶胀成溶胶,交联后形成黏度极高的冻胶,具有悬砂能力强、滤失低、摩阻低等特点。目前国内外常用的稠化剂为胍胶及胍胶衍生物[4-5],属于多糖类天然高分子植物胶,但它的供应受制于国外,且价格波动较大。因此,国内外许多企业和研究机构致力于胍胶替代品的开发工作[6-10]。作为压裂用稠化剂,纤维素衍生物包括羧甲基纤维素、羟乙基纤维素、羟丙基纤维素等[11-12],开发应用已有几十年的历史,纤维素衍生物的水不溶残渣含量明显低于植物胶衍生物。虽然纤维素来源和产量非常稳定,但纤维素衍生物普遍存在对盐敏感、热稳定性差、增稠能力不够强等缺点。

本工作以改性纤维素-聚丙烯酰胺(PAM)为复合型稠化剂、有机锆化合物RPCL为交联剂配制了新型的压裂液体系,考察了压裂液体系的破胶性能,研究了不同种类pH调节剂和黏土稳定剂对该压裂液体系的影响,并评价了压裂液体系的综合性能。

1 实验部分

1.1 主要试剂

羟丙基胍胶(HPG):工业品,中国石化西南油气分公司;PAM:工业品,北京恒聚化工集团有限责任公司;双官能团改性纤维素(MCE):工业品,湖北祥泰纤维素有限公司;氧氯化锆、三乙醇胺、氯化铵、氯化钾、戊二醛、盐酸、冰醋酸、过硫酸铵、亚硫酸钠、四硼酸钠:分析纯,国药集团化学试剂北京有限公司。

1.2 主要仪器

XS-205DU型电子天平:梅特勒-托利多公司,精确到0.1 mg;LD5-2A型离心机:北京医用离心机厂;S100型红外光谱仪:Bruker公司;DV-Ⅱ-Pro型旋转黏度计:Brookfield公司;HAAKE MARS Ⅲ型流变仪:德国热电公司。

1.3 稠化剂黏均相对分子质量测定

稠化剂特性黏数的测定采用GB 12005.1—1989方法[13];PAM类稠化剂黏均相对分子质量测定采用GB/T 12005.10—1992方法[14];生物基稠化剂黏均相对分子质量测定参考文献[15]报道的方法。

1.4 稠化剂水不溶物含量测定

稠化剂水不溶物含量测定采用SY/T 5764—2007标准[16]中的“水不溶物测定”的方法。

1.5 压裂液性能评价

压裂液性能评价采用SY/T 5107—2005标准[17]中的“压裂液试样制备”和“压裂液性能测定方法”。

2 结果与讨论

2.1 复合增稠剂的优选

通过配方筛选实验,选择价格低廉的MCE和PAM为复合增稠剂来替代胍胶。对两种增稠剂组分(MCE和PAM)和市售HPG分别进行水不溶物含量、水溶液pH、黏均相对分子质量、水溶液黏度等物化性质分析,实验结果见表1。由表1可知,与HPG相比,PAM和MCE二者的水不溶物含量明显降低,水不溶物含量仅为2.0%(w),低于胍胶体系的4.6%(w)。此外,虽然MCE黏均相对分子质量较低,但水溶液表观黏度仍能达到81.08 mPa·s,与HPG水溶液表观黏度86.42 mPa·s接近,适合作为压裂液用稠化剂。

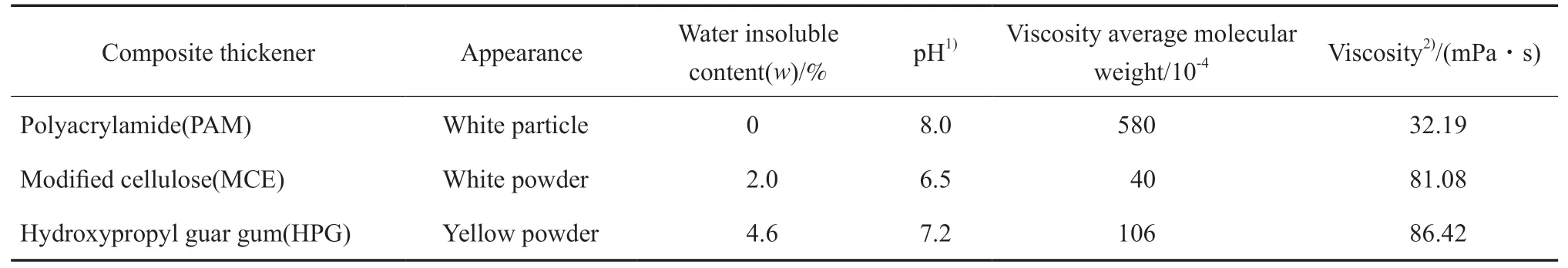

表1 复合增稠剂组分物化性质分析Table 1 Analysis of physicochemical properties of components of composite thickener

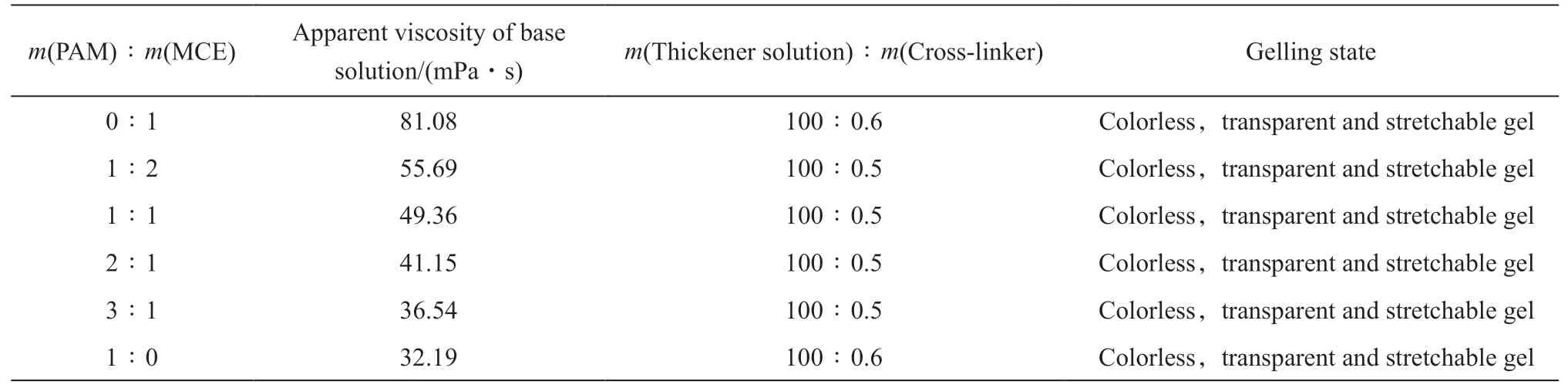

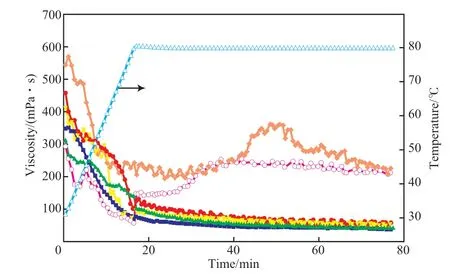

在确定复合稠化剂组分的基础上,考察了两种组分的质量比对稠化剂增稠性能的影响。固定两种组分总质量分数为0.60%,调节PAM与MCE两种组分的质量比,参考行业标准[17]中的评价方法,考察了基液表观黏度和交联后冻胶的耐温耐剪切性能,实验结果见表2和图1。由表2可知,当PAM与MCE的质量比为1∶1和2∶1时,所制备基液的表观黏度与现场常用HPG基液的表观黏度接近(0.45%(w) HPG的表观黏度为45 mPa·s)。从图1可看出,当PAM与MCE质量比为1∶2和2∶1时,所制备的冻胶在170 s-1,80 ℃条件下,连续剪切1 h后剩余黏度大于50 mPa·s。当PAM与MCE质量比为3∶1和1∶0时,虽然剪切1 h后的冻胶剩余黏度大于50 mPa·s,但在连续剪切中,冻胶黏度变化趋势不稳定。综合考虑基液表观黏度和交联后冻胶耐温耐剪切能力,优选PAM与MCE两种组分的质量比为2∶1。

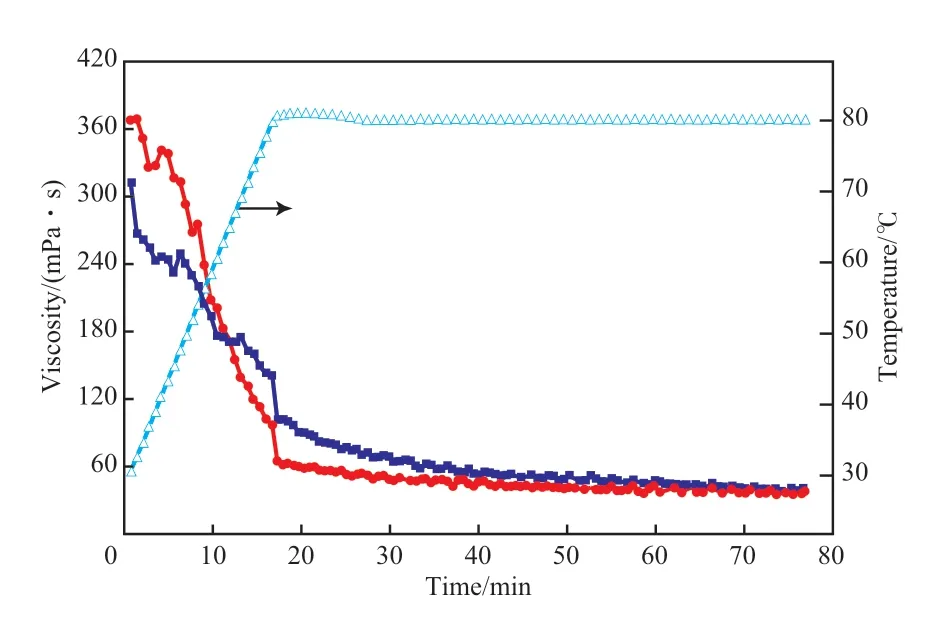

在确定复合稠化剂组分及组分比例的基础上,考察了稠化剂总质量分数对增稠性能的影响,实验结果见图2。

由图2可知,当稠化剂总质量分数为0.60%时,交联形成的冻胶在170 s-1,80 ℃条件下,剪切1 h后的剩余黏度大于50 mPa·s。因此,优选稠化剂 总质量分数为0.60%。

表2 基液的表观黏度和成胶条件Table 2 Apparent viscosity of thickener solution and gelling condition

图1 交联后冻胶的耐温耐剪切性能Fig.1 Temperature and shear resistance of cross-linked gel.

图2 稠化剂总质量分数对增稠性能的影响Fig.2 Effect of total mass fraction of thickener on thickening performance.

2.2 交联剂的选择

交联剂是压裂液配方中的关键成分之一,结构中一般含有空轨道的金属或非金属原子,能够与稠化剂分子结构中含孤电子对的基团(羟基、巯基或氨基)发生配位作用,使得多个稠化剂分子偶联在一起,形成空间交联结构,宏观上表现为水基冻胶形态。胍胶体系常用的交联剂为硼砂或有机硼延迟交联剂,在碱性条件下发生作用。PAM与MCE复合稠化剂分子结构与胍胶相差较大,硼基交联剂并不适用,实验室自主研发了有机锆交联剂RPCL,以氧氯化锆为基础原料,选取合适的有机配体制备得到,产品为无色黏稠液体,可稳定存放一年以上。实验研究发现,在酸性条件下RPCL可以实现复合稠化剂的分子间交联,形成水基冻胶,因此优选有机锆交联剂RPCL为压裂液配方中的交联剂组分,用量为0.5%(w)。

2.3 pH调节剂的筛选

pH对压裂液配方至关重要,它决定着水基冻胶能否形成。对于胍胶体系,交联作用往往在碱性条件下发生,pH一般控制在9~10。选用复合稠化剂和有机锆交联剂RPCL为压裂液主要成分时,压裂液基液本身的pH为中性,需要在酸性条件下才能发生交联作用,因此pH需要控制在5~6。考察了盐酸和醋酸分别为pH调节剂时对冻胶性能的影响,实验结果见图3。

图3 不同种类酸对冻胶耐温耐剪切性能的影响Fig.3 Effect of different kinds of acid on the temperature and shear resistance of gel.

从图3可看出,盐酸作为pH调节剂时冻胶的耐温耐剪切性能更优。此外,调节至相同pH,盐酸使用量少,可降低施工成本。因此,优选质量分数为10.5%的盐酸为压裂液配方的pH调节剂,使用体积分数为200 μL/L。

2.4 破胶剂的选择及其破胶行为

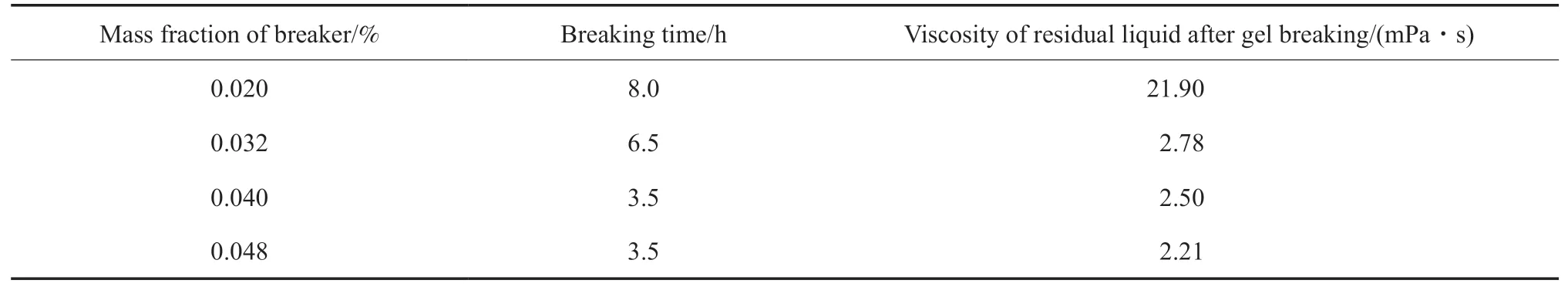

破胶剂是压裂液配方中的关键成分,压裂液交联所形成的冻胶在携砂进入地层后,冻胶在破胶剂作用下会发生断链解离,形成黏度较低的破胶液,方便产气或产油后从地层中返排出来,从而保护地层环境。胍胶体系常用破胶剂为过硫酸盐类氧化剂。本工作选择过硫酸铵为压裂液体系的破胶剂。在65 ℃下,静置一定时间,将冻胶破裂完全的时间定为破胶时间。最终形成的破胶液冷却至室温后,将在30 ℃下测定的破胶液黏度定为破胶液黏度。表3为不同含量破胶剂对压裂液体系破胶行为的影响。从表3可看出,随破胶剂含量的增加,破胶时间缩短,破胶液黏度也呈现下降趋势。选取过硫酸铵破胶剂用量占压裂液体系总质量的0.048%。

表3 不同含量破胶剂对破胶行为的影响Table 3 The effect of different amount of breaker on breaking behavior

2.5 黏土稳定剂种类对压裂液性能的影响

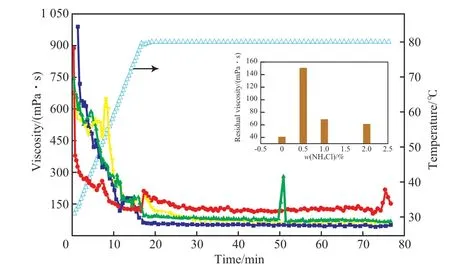

黏土稳定剂、杀菌剂均为压裂液中的辅助药剂。从低成本的角度筛选,杀菌剂选择戊二醛,用量为0.1%(w)。考察了氯化钾和氯化铵为黏土稳定剂对压裂液性能的影响,实验结果见图4和图5。从图4和图5可看出,氯化钾和氯化铵的加入均对压裂液冻胶的耐温耐剪切性能有促进作用,在80℃、170 s-1条件下连续剪切1 h后的剩余黏度均高于未添加黏土稳定剂的剩余黏度。因此,二者均适合作为黏土稳定剂使用,氯化钾和氯化铵适宜的用量分别为1.0%(w)和0.5%(w)。

图4 不同加量氯化钾对冻胶耐温耐剪切性能的影响Fig.4 Effect of different dosage of potassium chloride on temperature and shear resistance of gel.

图5 不同加量氯化铵对冻胶耐温耐剪切性能的影响Fig.5 Effect of different dosage of ammonium chloride on temperature and shear resistance of gel.

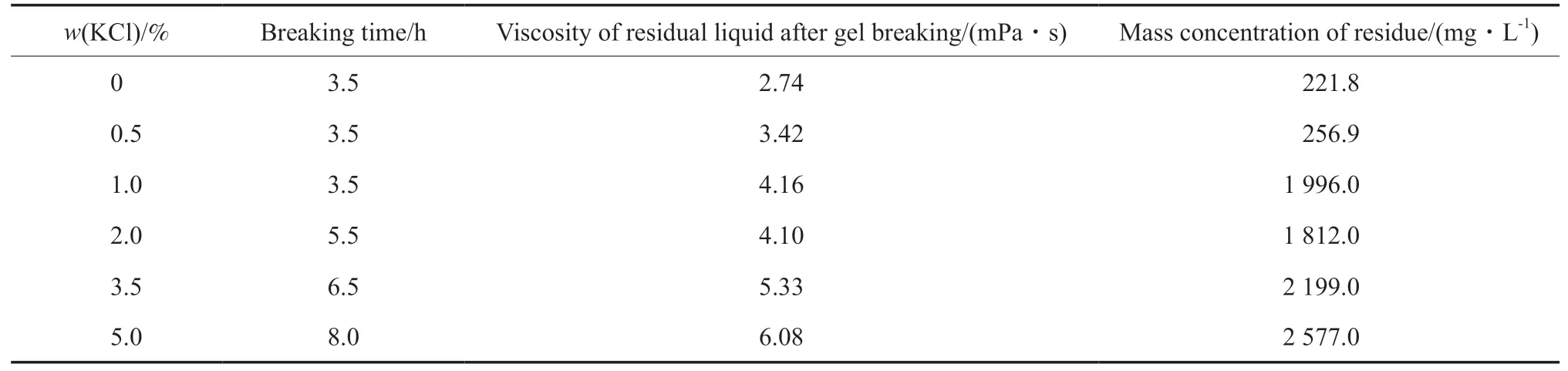

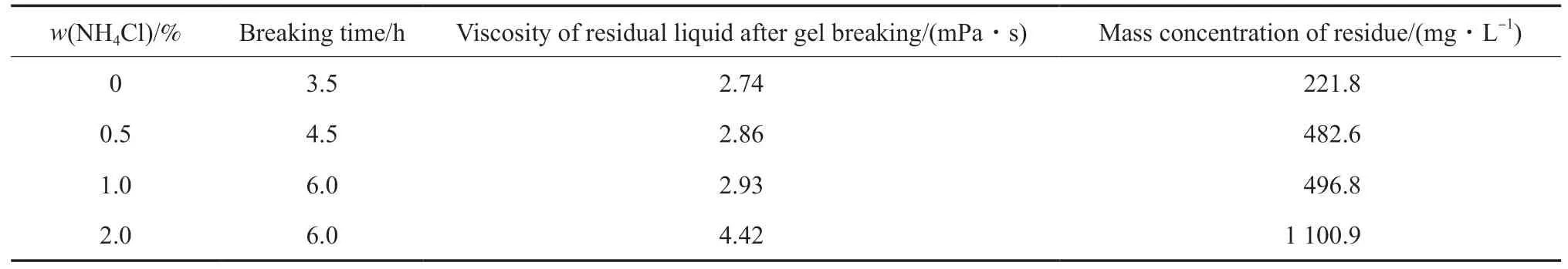

考察了氯化钾和氯化铵用量对压裂液体系破胶行为的影响,实验结果见表4和表5。在70 ℃下静态破胶,破胶剂过硫酸铵的添加量为0.048%(w)。由表4和表5可知,随氯化钾和氯化铵用量的增加,破胶液黏度增大,但基本满足小于5 mPa·s的要求。但随氯化钾和氯化铵用量的增加,破胶液残渣含量增加幅度增大,当氯化钾用量高于0.5%(w)或者氯化铵用量高于1.0%(w)时,残渣质量浓度不再满足小于600 mg/L的要求。因此,综合考虑,优选氯化铵为黏土稳定剂,适宜的用量为0.5%(w)。

表4 不同用量氯化钾对压裂液破胶行为的影响Table 4 Effect of amount of potassium chloride on gel breaking behavior

表5 不同用量氯化铵对压裂液破胶行为的影响Table 5 Effect of amount of ammonium chloride on gel breaking behavior

2.6 压裂液配方确定

综上所述,优选确定压裂液配方为:0.4%(w)PAM、0.2%(w) MCE、0.5%(w)氯化铵、0.1%(w)戊二醛、98.8%(w)水;pH调节剂为10.5%(w)的盐酸水溶液;交联剂为0.5%(w)有机锆交联剂RPCL;破胶剂为0.048%(w)过硫酸铵。

2.7 压裂液的耐温耐剪切性能

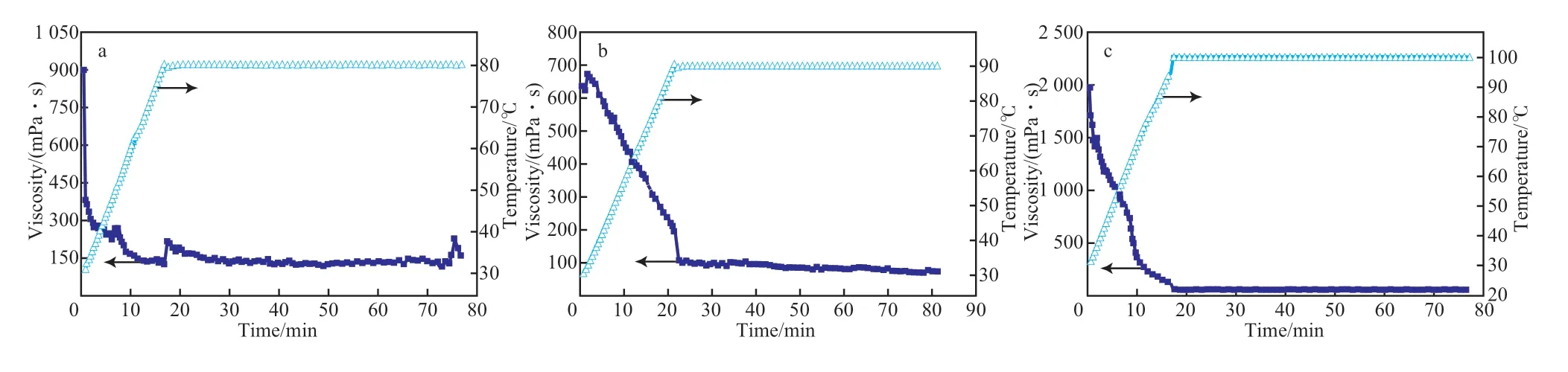

在剪切速率为170 s-1条件下,考察了不同温度下压裂液冻胶的耐温耐剪切性能,实验结果见图6。

图6 不同温度下压裂液冻胶的耐温耐剪切性能Fig.6 Temperature and shear resistance of fracturing fluid gel at different temperature.

从图6可看出,随温度的逐渐上升,压裂液冻胶在170 s-1剪切速率下连续剪切1 h后的剩余黏度逐渐下降,当温度为100 ℃时,剩余黏度低于50 mPa·s,且冻胶在剪切1 h后脱水严重。因此,新型压裂液体系的耐温能力可达90 ℃。

3 结论

1)成功筛选了一种改性纤维素-PAM复合型稠化剂,采用此稠化剂配制了水基压裂液配方,新型压裂液体系具有优良的耐温耐剪切性能,在90℃,170 s-1条件下连续剪切1 h后剩余黏度高于50 mPa·s。

2)压裂液体系在65 ℃下可实现彻底破胶,破胶液黏度低于5 mPa·s,残渣质量浓度低于600 mg/L,能够满足保护地层要求。