基于Fluent的稠油多相渗流压力场数值模拟

鞠启明,代玉杰,崔洪志

(1. 辽宁石油化工大学 理学院,辽宁 抚顺 113001;2. 辽宁石油化工大学 石油天然气工程学院,辽宁 抚顺 113001;3. 中国石油 辽河油田分公司 锦州采油厂,辽宁 凌海 121209)

稠油渗流是稠油开发中至关重要的环节之一,是提高稠油采收率和矿场生产效率的必要途径[1-5]。储层孔隙率和渗透率[6-7]、注入井和生产井的压力[8]、地层温度[9]及稠油黏度[10]等都直接或者间接影响稠油的渗流性质。采用热采技术[11-12],升高地层和稠油温度,可使稠油的黏度降低,提高稠油流动性,如蒸汽吞吐和蒸汽驱是目前稠油热采的主要方法之一[13-15]。研究稠油渗流的方法较多,可通过物理实验的方法,设计实验装置模拟实际岩心[16-17],开展对低渗透稠油渗流的研究,也可采用新型驱替装置进行非稳态油水相对渗流实验[18]。以渗流理论为基础,建立多种物理模型,对流体在多孔介质中的渗流性质进行研究[19],再通过不同的理论计算方法将物理模型转化为数学模型[20-23],并对所研究的对象进行数值模拟。多相渗流性质是稠油渗流研究的重点,对稠油油藏的多相多孔介质的渗流研究[24-26],制作实验装置对油水两相流在多孔介质中运动规律的实验研究[27-28]等屡见不鲜。杨晓明等[29]引入新算法,提高了计算精度和计算效率;赵明等[30]提出了新的渗流模型,研究多孔介质油藏对流体流动渗流的影响。但建立与稠油矿场实际生产相符合的稠油多相流渗流模型,并进行数值模拟却显见报道。

本工作从稠油矿场生产实际出发,首先建立相应的多相渗流物理模型,然后对计算域进行网格划分,通过对多孔介质流体域的参数设置完成对多相流多孔介质油藏特征的设定,给定压力边界条件后,应用Fluent计算软件的求解器对油和蒸汽两相在油藏中的渗流特性进行研究,从而对稠油矿场生产的实际情况进行数值模拟。Fluent计算软件能考虑多种因素对稠油渗流的作用,可建立更加接近稠油实际生产的物理模型[31-32]。

1 模型的建立及基本方程

1.1 物理模型及离散化处理

根据国内某油田稠油开采实际,运用SCDM软件,采用反五点布井方式[33]建立稠油生产的物理模型。图1为反五点布井示意图。

图1 反五点布井示意图Fig.1 Diagram of anti-five spot well pattern.

由图1可知,在边长为100 m的正方形油藏区域内,共设置五口井,其中一口注入井位于正方形油藏的中心,其余四口生产井对称分布于注入井的周围,每一口生产井与注入井的距离为30√—2 m。

通过ICEM软件对导入物理模型的进出口以及壁面边界分别命名,生成一个完整的六面体块,由于模型进出口处为圆形,所以对进出口处进行O形剖分,将物理模型与处理好的块进行关联,根据模型大小定义网格大小,生成预网格,检查并优化网格质量,当网格质量合格后,生成非结构化网格并导出,这个过程就是网格离散化处理。网格剖分的本质就是把几何要素转化为若干离散的元素组,将这些元素组堆积成形态上与原来几何域十分近似的网格集合体,近似程度越高,网格质量越好,最后的计算结果也就更精确。

1.2 基本方程

基于Fluent软件,对油汽两相在储层中的流动进行数值模拟,从而求解多相流的渗流压力场分布[34-35]。多相流通过在标准流体流动方程中添加动量源项来建模[36]。源项由两部分组成:黏性损失项和惯性损失项。在Fluent软件中,以Brinkman修正模型[37]来计算相对黏度,然后求解有效黏度。为了计算渗流过程中的能量传递过程,引入能量方程[38]。选用的湍流模型为标准k-ε模型的输运方程[39]。

2 数值模拟结果

在稠油开采过程中,为了增加地层压力,降低稠油的黏度,通常会向井中注入高温高压的蒸汽,从而提高稠油的流动性和采收率。本工作模拟蒸汽驱油这一过程,应用多相流模型,流体为油汽两相,主相为稠油,次相为蒸汽。基于Fluent软件的多孔介质模型进行数值模拟[40-41]。

2.1 不同孔隙率时的稠油渗流场

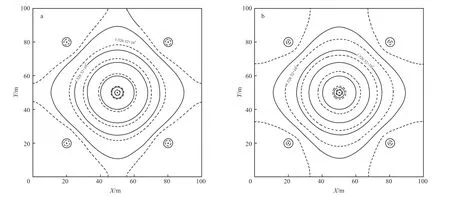

图2为孔隙率对渗流压力的影响。由图2a可知,由于注入井的压力大于生产井的压力,因此从注入井到生产井的渗流压力场呈递减趋势,压力在最初始阶段递减很快,此压力变化趋势与文献[22]中的结果基本吻合,合理的渗流压力场变化趋势验证了物理模型的正确性。在靠近壁面边界时明显分开,但在注入井附近的差别不明显,这是因为孔隙率较大时,渗透率更大,流体流动的阻力小,渗流压降小。由于在靠近壁面处的流固耦合增强,压力等值线在壁面边界附近的区分度更高。单独分析注入井与某一口生产井之间的压力等值线分布,可以看出越靠近生产井压力差别越明显,这说明压力越小,孔隙率对渗流压力场的影响越大。由图2b可知,压力变化的趋势与图2a基本一致,但因为孔隙率相差太小,所以两种孔隙率的压力等值线基本重合在一起。因此,当孔隙率相差较小时,不同孔隙率时的渗流压力场基本没有变化。

图2 孔隙率对渗流压力的影响Fig.2 Effect of porosity on seepage pressure.

2.2 注入井压力不同时的稠油渗流场

图3为注入压力对渗流压力的影响。以图3a中压力为1.526 32×106Pa的压力等值线为例进行分析。由图3可知,随着压力的增大,压力等值线分布发生了明显的变化,这是由于当压力增大时,流体流动能力增强,因此相对于压力相等的等值线来说,8.5 MPa(虚线)时的等值线比8.0 MPa(实线)时更远离注入井。其他压力下的渗流场分布整体规律类似。但图3a中压力为1.526 32×106Pa的实虚两条等值线之间的间隔明显小于图3b中的间隔,这是由于图3b的注入井压差为1.0 MPa,而图3a的注入井压差为0.5 MPa。因此,注入井压力和压差对渗流压力场有很大影响。

2.3 不同生产井压力的稠油渗流场

在图2和图3的数值模拟过程中,注入井和生产井压力边界条件是对称的,因此压力场分布也完全对称,这是一种理想化的数值模型,但在稠油的实际矿场开采过程中,由于地质条件或空间位置的不同,生产井的压力条件经常会发生一些变化。为了数值模拟生产井的压力变化对稠油渗流场分布的影响,使数值模拟更接近实际稠油开采过程,本节假设图4a中坐标(20,80)处的生产井压力为1.05 MPa,其余三口生产井的压力均为1.00 MPa,图4a给出了相应的渗流压力等值线分布,实线为生产井压力均为1.00 MPa,虚线为左上角生产井压力发生改变。由图4a可知,坐标(20,80)处的生产井附近的压力等值线分布明显区别于其他三口生产井周围的压力等值线分布,而且越靠近左上方生产井的位置,差别越明显。尽管该生产井的压力只改变5%,但压力等值线的分布变化明显,这体现了生产井的压力条件对稠油渗流压力场的分布具有显著的影响。为了定量研究多井之间的压力耦合效应,图4b给出了坐标分别为(20,80)和(80,80)两口生产井的压力为1.05 MPa,(20,20)和(80,20)两口生产井的压力为1.00 MPa时的渗流压力等值线(虚线),也给出了所有生产井的压力均为1.00 MPa时的渗流压力等值线(实线)。在边界压力改变的生产井附近,稠油渗流场的压力变化非常明显,此结论与图4a类似。图4a与图4b对比来看,下方两口生产井的压力条件都未改变,但图4b中的渗流压力变化更明显,这说明稠油渗流场的压力分布对边界压力条件非常敏感。

图3 注入压力对渗流压力的影响Fig.3 Effect of injection pressure on seepage pressure.

图4 不同出口压力对渗流压力的影响Fig.4 Effect of different outlet pressure on seepage pressure.

2.4 不同相参数时的稠油渗流场

稠油热采大多是多相渗流,本节讨论不同相参数(黏滞阻力系数)对稠油多相渗流压力场分布的影响,见图5。在图5a计算中,取蒸汽的黏滞系数为6.7×1010m-2,实线和虚线对应油相的黏滞阻力系数分别为1.4×106m-2和1.6×106m-2。取压力为1.410 26×106Pa时的情况进行分析,在注入井和生产井连线的交点处,实线和虚线基本重合,这是因为此处距离生产井较近,受生产井的影响比较明显;除了上述交点外,压力为1.410 26×106Pa时的压力等值线都是虚线在外,实线在内,这是因为虚线对应的油的黏滞阻力系数较大,在油层中渗透性强,流体所受阻力较小,导致压力递减缓慢。靠近注入井时,实线和虚线基本重合,随着离注入井的距离逐渐增加,实线和虚线逐渐分开,这表明压力较高时,稠油的黏滞系数对渗流压力场的影响不明显。越远离注入井,渗流压力越小,压力等值线区分度越高,即压力较低时,稠油黏滞系数对渗流压力场的影响较大。在图5b的多相渗流压力计算中,取油相的黏滞阻力系数为1.4×106m-2,实线和虚线分别表示蒸汽的黏滞阻力系数为6.7×1010m-2和7.0×1010m-2时的压力。图5b中渗流压力的演化规律与图5a的类似,不再赘述。

图5 黏滞阻力系数对渗流压力的影响Fig.5 Effect of viscous drag coefficient on seepage pressure.

3 结论

1)孔隙率越大,稠油在储层中渗流时受到的阻力减小,在靠近壁面处的流固耦合减弱,此时的渗流能力增强,孔隙率对渗流压力场的影响随压力的增大而减小。

2)当边界压力(注入井或生产井的压力)变化时,整个稠油油藏的渗流压力场分布发生明显变化,反应了注采井之间的压力耦合关系。当压力边界条件变化较大时,稠油渗流场的压力梯度有明显的变化,此结论可为稠油矿场生产的布井和判断储层情况提供依据。

3)稠油和蒸汽的黏滞系数对稠油渗流场的分布影响显著,油的流动性跟黏滞阻力系数成正比,可根据黏滞系数定性分析储层的压力分布情况,对稠油的矿场生产具有一定的指导意义。