非加氢脱氮工艺的研究进展

范思强,曹正凯,崔 哲,孙士可,王仲义

(中国石化 大连石油化工研究院,辽宁 大连 116401)

随着原油劣质化不断加剧,原料油中的氮杂质含量不断攀升,这些氮化物不经处理燃烧后会以NOx的形式进入大气中造成酸雨及光污染等环境问题;在加工过程中氮化物会吸附在催化剂的酸性位上造成催化剂活性和选择性下降,严重的会导致催化剂失活;燃料产品中的氮化物则会影响产品的安定性,是导致产品颜色变深和产生沉淀的主要因素。随着环保要求的日益严苛与炼化企业提质增效的需求不断加强,高效环保地脱除原料油中的氮化物成为了研究重点[1-2]。目前脱除原料中的氮杂质最主要的手段是加氢脱氮,加氢反应可有效脱除原料油中的硫氮氧、金属及烯烃等杂质[3-4],但在该过程中必然会导致某些不希望的加氢副反应发生,如芳烃的过度饱和导致石脑油芳烃潜含量降低从而影响产品质量。同时加氢脱氮工艺要求企业必须具有持续稳定的高纯氢,但许多中小型化工企业不具备制氢条件,存在氢源不足的问题[5]。开发经济高效的非加氢精制脱氮工艺能很好地解决这一困境[6-7]。

本文介绍了酸精制、溶剂萃取精制、氧化法、离子液体、络合萃取、吸附精制、生物法及组合工艺等多种非加氢脱氮工艺近年来的研究进展,并分析了各方法的优势与不足,为研究者指明方向。

1 非加氢脱氮经典工艺

1.1 酸精制脱氮工艺

酸精制脱氮本质上是利用有机/无机酸与原料中的碱性氮化物生成不溶于油的盐类以达到脱氮的目的,方案简单易行,对油品中的碱性氮化物脱除率高,但选择性较差,液体产品收率下降,导致经济性降低,同时在酸精制的过程中产生的酸渣和废液会对设备及环境产生巨大影响。

孙鑫[8]采用杂多酸脱除润滑油基础油中的氮杂质,考察了剂油质量比、杂多酸浓度对脱氮效果及脱氮油性质的影响。实验结果表明,随着杂多酸浓度的增加脱氮性能明显变优,当杂多酸浓度为5×10-3mol/L时脱氮率达97%以上,随着剂油质量比由1∶1增加至1∶4时,脱氮率随之降低而脱硫率增加,在剂油质量比为1∶1时脱氮率为80%而脱硫率仅为3%,此时选择性优异,本方法优势为杂多酸萃取脱氮后溶剂可循环使用。夏明桂等[9]针对焦化蜡油进行酸脱氮研究,开发了焦化蜡油酸精制脱氮-催化裂化组合工艺,研发的脱氮酸剂是一种能与原料中的碱性氮化物迅速反应形成络合物并易从油相中脱出的酸剂,再经过一系列沉淀分离设备将焦化蜡油中的氮杂质有效脱除,精制油收率达到97%以上。实验结果表明,酸精制后的焦化蜡油、轻重石脑油、柴油的收率之和提升10%以上。金昌磊等[10]以固体超强酸为脱氮剂脱除柴油中的碱性氮化物,并对固体超强酸进行分子筛改性,考察了剂油质量比、反应温度、反应时间及沉降时间对固体超强酸脱氮效果的影响,并对产品柴油的稳定性和收率进行探究。实验结果表明,改性固体超强酸脱氮效果明显优于未改性固体超强酸,以固体超强酸为脱氮剂,最佳的工艺条件为:剂油质量比3∶50、反应温度20 ℃、反应时间30 min、沉降时间60 min,该条件下柴油产品的收率为84.37%、脱氮率达到78.36%。

1.2 溶剂精制脱氮工艺

溶剂萃取脱氮技术是利用氮杂质在两种互不相溶的液体间分配性质的不同,用具有选择性的溶剂把油品中的氮杂质萃取出来,该方法可在常压下实现脱除氮化物,打破了中性氮不能被萃取的限制。但在脱除氮杂质的同时也会将原料油中的含硫、含氧、芳烃及胶质等杂质一并脱除,这就导致了溶剂萃取脱氮技术的选择性是几种非加氢脱氮技术中相对较低的,因此溶剂萃取脱氮技术仅适用于对脱氮要求不苛刻的工况,且技术的关键是开发适宜的萃取溶剂。

陈永立等[11]为解决酸精制脱氮产生的酸渣和废液影响环境的问题,开发了一种强亲电试剂(LHC),使用LHC-乙醇体系对克拉玛依稠油进行脱氮研究,研究表明LHC-乙醇体系可同时脱除稠油中的硫氮及金属杂质,对于硫氮的脱除率达到30%以上,对于金属杂质脱除率可达90%以上,同时具有工艺简单、原料绿色无污染等优势。李煜惠[12]研究了多元酸/糖和氯化胆碱组成的二元低共熔溶剂(DES)及多元酸/糖、氯化胆碱和结合水组成的三元DES对原料油中氮杂质的溶剂萃取脱除能力。实验结果表明,二元DES体系的脱氮效果很差,对吲哚和咔唑的脱除率分别为14.7%和9.48%,而三元DES却有很好的氮杂质脱除能力,对吲哚和咔唑的脱除率分别为91.1%和64.5%。浙江大学[13]开发了一种DES萃取脱除油品中含氮化合物的专利方法,开发的DES由氢键受体化合物A(甜菜碱、氯化胆碱及氨基酸中的一种或几种)与氢键受体化合物B(脂肪族二元羧酸、脂肪族三元羧酸、芳香族一元羧酸、糖醇及乙酰丙酸中的一种或几种)组成,当以氯化胆碱与乙酰丙酸(摩尔比1∶2)组成的DES混合物进行溶剂萃取时脱氮率高达97%,液体产品收率高达99.4%。该方法使用的DES易降解、挥发性低、制备成本低且绿色无污染。

1.3 氧化脱氮工艺

氧化脱氮技术的原理是将氮化物氧化为极性较大的物质,再通过后续吸附/萃取等手段脱除,一般选用过氧化氢为氧化体系,产物为水,无污染、对设备无腐蚀性。该工艺前期需要活化催化剂,后期需要萃取或吸附等操作,工业应用操作复杂、成本较高。

王云芳等[14]采用将氧化和萃取相结合的氧化脱氮技术对焦化柴油进行了深度脱氮研究,以糠醛为萃取剂、以过氧化氢-甲酸/乙酸/丙酸体系为氧化剂,利用有机氧化物极性较大的特性,使其与有机氮原子进行键合,显著增加了在极性溶剂中的溶解能力,根据相似相溶机理使有机氮氧化物萃取得到分离。实验结果表明,以过氧化氢-甲酸为氧化剂的脱氮效果最佳,最适宜的条件为:甲酸与过氧化氢体积比2.0、剂油体积比0.24、氧化温度70℃、氧化时间1 min及萃取级数为4级,此时柴油中的氮杂质脱除率为94.6%,液体产品回收率为93.33%。季程程等[15]选取过氧化氢-甲酸为氧化剂,以磷钨酸为催化剂,糠醛为萃取剂,研究了氧化吸附工艺处理催化柴油的脱硫脱氮效果。在甲酸与过氧化氢体积比0.5、磷钨酸质量浓度0.2 g/L、氧化温度60 ℃、搅拌时间60 min的条件下,考察了氧化剂剂油质量比的影响。实验结果表明,随着氧化剂剂油质量比的增加,脱硫脱氮率先增加后趋于平缓,在经济原则下取氧化剂剂油质量比为0.32;随着甲酸与过氧化氢体积比的增加,脱硫脱氮率呈现先增加后降低的趋势,这是由于初期甲酸的增加有助于生成有机过氧酸,促进原料油中硫氮杂质的氧化效果,当甲酸用量超过最佳值后则会抑制有机过氧酸的形成,最终确定甲酸与过氧化氢的最佳体积比为0.5;随反应温度的升高柴油杂质的脱除率先升高而后降低,这是由于初期反应温度的升高有利于砜及亚砜的生成,进而促进脱硫脱氮反应进行,当温度超过最佳温度后,过氧化物的分解速率增加从而导致脱除率降低,最终确定最适宜的条件为:反应温度60 ℃、反应时间60 min、磷钨酸含量0.2 g/L、吸附温度50 ℃、吸附剂剂油质量比为1∶4.5,此时脱氮率达到98.3%、脱硫率达到94.9%。

2 非加氢脱氮新型工艺

2.1 离子液体脱氮工艺

离子液体脱氮工艺的优势在于离子液体易分离、物化性质稳定、难挥发、不易燃、蒸气压低、同时较为绿色环保的特点,因此相关的研究层出不穷[16-17]。

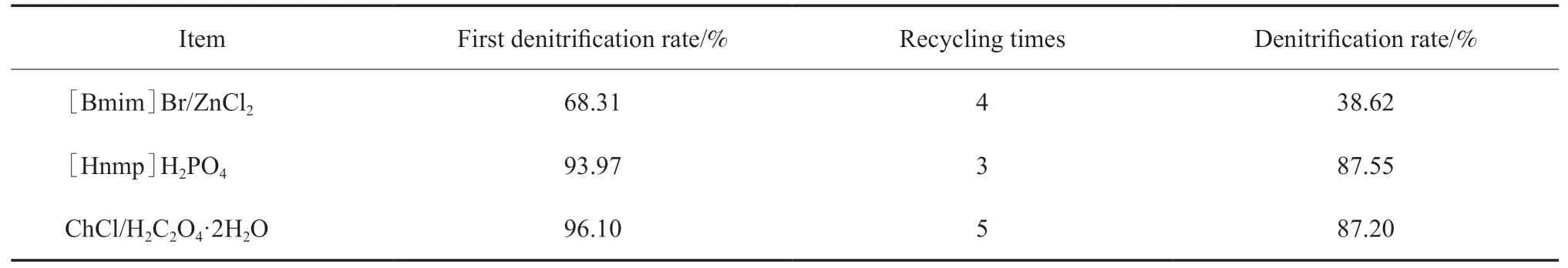

李杰[18]分别合成了9种单核阳离子咪唑类、9种双核阳离子咪唑类及3种磁性聚离子等离子液体,采用FTIR,NMR等手段对离子液体进行表征,考察了萃取温度、萃取比例、萃取时间和循环温度对脱氮效果的影响。实验结果表明,[C6VIM]·HSO4,[C6BzMIM]HSO4,[C6MMIM]HSO4等3种咪唑类离子液体对于吲哚和喹啉的脱除具有规律性,当离子液体与油品的质量比为1∶5、在室温下萃取30 min后可脱除原料油中80%以上的氮,重复利用5次仍然可发挥优良的脱氮效果;双阳离子液体脱氮效果优于单阳离子液体,当离子液体与油品质量比为1∶5、在35 ℃下萃取40 min后可脱除原料油中96%以上的氮;磁性聚离子液体与单核、双阳离子咪唑类离子液体相比具有更好的脱氮效率和稳定性,当离子液体与油品质量比为1∶20、在室温下萃取30 min后可脱除柴油原料中75%以上的氮,具有一定的工业应用前景。苏晓琳等[19]合成了基碳链长度不同的咪唑磷酸二氢盐和咔唑磷酸酯,研究表明咪唑磷酸二氢盐离子液体对煤焦油柴油馏分的脱氮能力优于磷酸基咪唑离子液体,这是由于咪唑磷酸二氢盐离子液体除咪唑阳离子与氮化物之间存在π-π作用外,阴离子还能提供H+与含孤对电子的碱性氮化物发生络合作用。随烷基链长的增加咪唑磷酸二氢盐和咔唑磷酸酯的脱氮能力先增加后降低,咪唑磷酸二氢盐离子液体的取代基碳数为4时脱氮能力最佳,当[BMim]H2PO4与煤焦油柴油馏分质量比为0.2,40 ℃下反应30 min并静置30 min后可脱除原料中92.3%的氮,且可多次循环使用。周兆骞[20]合成了[Bmim]Br/ZnCl2,[Hnmp]H2PO4,ChCl/H2C2O4·2H2O等3种离子液体,对比分析3种离子液体的物化性质及脱氮能力,并对离子液体脱氮工艺流程进行了优化。表征结果显示,[Bmim]Br/ZnCl2具有较强的L酸,[Hnmp]H2PO4则具有较强的B酸,[Bmim]Br/ZnCl2的热稳定性明显优于其他2种合成的离子液体但流动性相对较差。[Bmim]Br/ZnCl2离子液体的最佳脱氮工艺条件为:反应温度50 ℃、剂油质量比1∶7、反应时间3 h、沉降时间2 h,该条件下对焦化柴油的碱性氮化物脱除率可达68.31%;[Hnmp]H2PO4离子液体的最佳脱氮工艺条件为:反应温度30 ℃、剂油质量比1∶7、反应时间0.5 h、沉降时间2 h,该条件下对焦化柴油的碱性氮化物脱除率可达93.97%;ChCl/H2C2O4·2H2O离子液体的最佳脱氮工艺条件为:反应温度30 ℃、剂油质量比1∶7、反应时间0.5 h、沉降时间2 h,该条件下对焦化柴油的碱性氮化物脱除率可达到96.10%。表1为3种离子液体多次回收后脱氮率的变化。由表1可知,从工业应用角度来看ChCl/H2C2O4·2H2O的脱氮能力最佳,且回收利用率高,具有极佳的重复使用性能。他们还研究了多种离子液体对油品脱氮的影响,结果表明与其他非加氢脱氮工艺相比较,离子液体脱氮工艺具有反应条件温和、脱氮能力优异、对设备腐蚀小及绿色环保的优点,工业推广的前景比较明朗[21-23]。

2.2 络合萃取精制脱氮工艺

络合萃取脱氮机理为L酸碱理论,油品中的含氮化物为L碱,能与L酸形成络合物,然后通过溶剂萃取等手段实现氮杂质与油品分离,但分离精度成为了限制该技术工业推广的主要因素。

宫红等[24]研究了反应温度、剂油质量比、沉降时间及搅拌时间对络合精制效果的影响。实验结果表明,当剂油质量比为1∶600时,催化柴油中的氮杂质脱除率为59.2%;当剂油质量比增加至1∶200时,氮杂质的脱除率提升至98.7%。由于剂油质量比的增加势必会提高成本,因此适宜的剂油质量比为1∶300~1∶250。搅拌时间由5 min提高至30 min,脱氮率先急速增加后明显放缓保持在90%以上,最终确定室温下最适应的搅拌时间为20 min。反应温度对络合精制脱氮效果影响不大,当反应温度由20 ℃增加到65 ℃时,脱氮率由93.2%提升至93.5%,因此该脱氮过程在室温下进行即可。沉淀时间延长后催化柴油明显出现分层现象,催化柴油质量显著提升,沉淀时间提升至4 h后对脱氮率的影响变缓,因此确定了沉淀时间为4 h。他们还进行了实验油品放大实验,在室温、剂油质量比1∶300、搅拌时间20 min、沉淀时间4 h的反应条件下,脱氮率达93.1%,但柴油损失率仅为0.58%。刘淑芝等[25]研究了含金属离子的复合溶剂对于柴油馏分中碱性氮化物的脱除效果,分别将AlCl3,CuCl2,FeCl3等3种金属盐与甲醇组成溶剂,在剂油质量比1.0、室温的条件下,接触催化柴油3 min,再静置15 min后,AlCl3-甲醇体系的碱性氮化物脱除率达91.4%。考察了AlCl3-甲醇体系络合剂脱氮的最佳工艺条件为:络合萃取时间3 min、剂油质量比1.0、AlCl3含量3.0 g/L、反应温度为20 ℃。同时开发了甲酸-甲醇的复合溶剂以改善络合萃取脱氮液收率较低的问题,在甲酸-甲醇体积比1∶4、剂油质量比1.0、AlCl3含量1.0 g/L的萃取条件下,脱氮率达到96.6%、液体产品收率为97.0%,具有较好的工业应用前景。王旭阳[26]研究了络合脱氮-催化裂化工艺加工处理焦化蜡油,其中络合脱氮主要是利用含有有机酸的络合脱氮剂与焦化蜡油中的碱性氮化物形成配位化合物的形式实现脱除。以辽河渣油混合蜡油为原料,以WSQ-5脱氮剂为络合脱氮剂,以BLS-BJ1为补充精制剂,在反应温度80 ℃、反应时间0.5 h、沉降时间1.0 h的工艺条件下处理原料,此时碱性氮化物的脱除率达到54.1%,达到后续进入催化裂化装置的进料要求,但轻油收率有所下降,说明脱氮蜡油不适合单独作为催化裂化装置原料,但可作为掺炼原料进行加工。

表1 3种离子液体多次回收后脱氮率的变化Table 1 Changes of denitrification rate of three ionic liquids after repeated recovery

2.3 吸附精制脱氮工艺

吸附精制工艺脱氮效果好,原料油中的硫氮杂质可得到很好的脱除,同时原料油的颜色及安定性得到显著改善,工艺流程简单、经济效益好。但吸附精制脱氮工艺对吸附剂的吸附容量和再生性要求很高,如何开发高吸附容量和优异再生性能的吸附剂是各大研究机构的重点研发领域[27]。

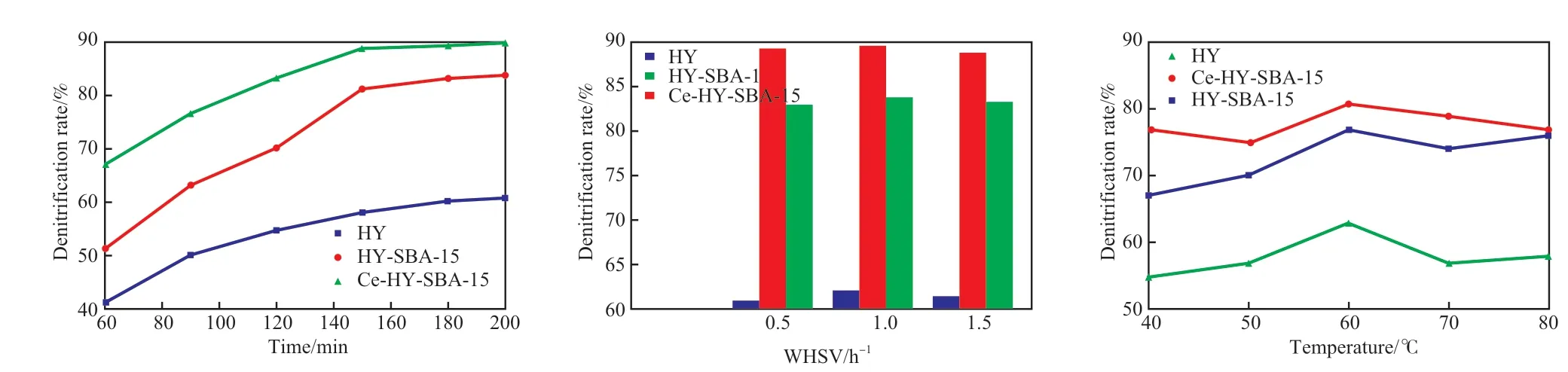

洪新等[28-29]采用Zn2+,Cr3+,Cu2+等多种阳离子对NaY型分子筛进行改性,并探究了改性NaY型分子筛对含喹啉原料的吸附脱氮能力。实验结果表明,改性后的分子筛晶体结构及骨架未发生变化,且喹啉吸附能力显著提高。其中CrY分子筛的吸附容量达到41.61 mg/g,这是由于它既有微孔又有介孔,同时金属离子价态高、吸附能力好。CrY分子筛在室温下即可发挥优良的吸附能力,而ZnY,CuY分子筛吸附喹啉需要高吸附温度。他们还研究了介孔MCM-41和Co-MCM-41分子筛的吸附脱氮性能,研究表明MCM-41分子筛最佳的晶化时间为2 d、孔径为2.82 nm、孔体积为0.762 1 m3/g、比表 面 积 为986.42 m2/g,Co-MCM-41分子筛最佳的晶化时间为2 d、陈化时间为1 h,孔径为2.82 nm、孔体积为0.537 2 m3/g、比表面积为637.69 m2/g,Co-MCM-41吸附脱氮能力明显优于MCM-41分子筛,吸附容量达到35.1 mg/g,同时具有优秀的再生能力。王朝阳等[30]通过浓硫酸和Tf2O对MIL-101(Cr)进行磺酸功能化修饰,研究表明磺酸功能化MIL-101(Cr)的比表面积、孔径和结晶度有所下降,但对喹啉的吸附量有所提高,其中对于喹啉吸附量增加12.2%,对于吲哚吸附量增加6.3%。经过再生3次后吸附性能没有明显改变,具有一定的工业应用价值。文婕等[31]分别利用浓硫酸、饱和过硫酸铵溶液及过硫酸铵与硫酸溶液的混合溶液对MSC-30活性炭进行氧化改性,分别得到MSC-S,MSC-N,MSC-NS吸附剂,探究了它们的吸附脱氮性能。实验结果表明,经氧化改性后MSC-30活性炭吸附脱氮能力明显增加,其中MSC-NS吸附性能最佳,与MSC-30相比对喹啉、吲哚及咔唑的吸附量分别增加158%,40%,7%。白嘉宁等[32]采用离子交换法,利用Ce原子对MCM-41分子筛进行改性得到Ce-MCM-41分子筛。表征结果显示,引入Ce原子后并未破坏MCM-41分子筛的结构特征,但分子筛介孔有序性降低,Ce原子进入到分子筛的骨架之中。图1为吸附温度对分子筛吸附脱氮的影响。由图1可知,随着吸附温度的升高脱氮率呈现先增加后降低的趋势, Ce-MCM-41分子筛的最佳吸附温度为80~100 ℃,脱氮率可达65%以上。张杰等[33]以复合分子筛为吸附剂进行吸附脱氮研究,采用离子交换法制备了Ce改性的Ce-HY-SBA-15分子筛。实验结果表明,改性后的复合分子筛并未破坏HY-SBA-15分子筛原有的微孔、介孔结构,Ce以小颗粒的形式均匀分布在载体表面,且呈现一定的规则结构。最佳的吸附脱氮工艺条件为:吸附剂用量20 mL、吸附时间3 h、吸附温度60 ℃及进料重时空速为1.0 h-1,此工艺条件下改性后的Ce-HY-SBA-15分子筛脱氮率为89.35%,较改性前脱氮率提高6.18%。他们还考察了各工艺因素对吸附脱氮效果影响的权重,结果见图2。由图2可知,对脱氮效果影响由大到小排序为:吸附剂种类>吸附时间>吸附温度>进料重时空速。

图1 吸附温度对分子筛吸附脱氮的影响Fig.1 Effect of adsorption temperature on molecular sieve adsorption denitrification.

图2 工艺因素对分子筛吸附脱氮的影响Fig.2 Effect of process factors on molecular sieve adsorption denitrification.

2.4 生物脱氮工艺

生物脱氮技术是一项新型油品氮杂质脱除手段,重点在于处理原料油中的非碱性氮化物的降解,碱性氮化物采用有机溶剂萃取等方式较易脱除,因此目前生物脱氮技术的目标氮化物往往是咔唑等非碱性氮化物。

张秀兰[34]在被燃油污染的污水、土壤试样中,通过一系列筛选与培养得到一株能将咔唑类氮化物降解为邻氨基苯甲酸的菌株。该菌株的最佳生长条件为pH=7.0、氯化铵质量浓度为1.0 g/L及葡萄糖浓度为3.0 g/L,分别以不同的油水质量比(1∶9,1∶4,3∶7)对柴油进行脱氮实验,脱氮率分别达到63.9%,55.4%,49.4%。同时该研究表明,在合适的范围内,外加电场可有效促进菌株的生长及脱氮效果,外加电流强度为10.0 mA时,该菌株具有最佳的生长速率与脱氮活性。白洁等[35]在自然环境中分离出1株HN-AD菌株B307,并考察了菌株的脱氮能力。该研究丰富了生物脱氮理论,并为生物脱氮的工业应用提供理论基础。实验结果表明,该菌株具有优异的脱氮能力,在及体系中,脱氮率分别达到了99.75%和98.35%。目前,生物脱氮直接应用于油品的脱氮还为时尚早,但可应用于炼化企业污水处理等方向,具有较强的研究价值与应用前景。

2.5 非加氢脱氮组合工艺

随着原料重质化越来越严重,单一的非加氢脱氮工艺往往不能满足严苛的产品质量要求。对多种脱氮工艺取长补短、相互配合,进而取得较为高效的脱氮能力(脱氮率保持在85%以上),将各种非加氢脱氮工艺进行有机结合的组合脱氮工艺的研发成为非加氢脱氮工艺的发展趋势[36]。

3 结语

酸精制脱氮工艺因液体收率低、易造成环境污染等问题,已不符合当今绿色环保的发展要求。溶剂萃取工艺选择性较差,仅适用于脱氮要求低的工况。氧化脱氮工艺过程绿色无污染,脱氮率可达98.3%,简化工序后具有一定的工业应用前景。离子液体脱氮率在75%~95%之间且离子液体可循环,开发更优脱氮效率与稳定性的离子液体是非加氢脱氮工艺未来的主要发展方向。络合萃取工艺液体产品收率可达97.0%、脱氮率达96.6%,需进一步加强分离精度,具有较好的工业应用前景。吸附精制脱氮效果好,工艺流程简单、经济效益好,在推广的过程中需进一步开发吸附容量高且再生性能优异的吸附剂。目前,非加氢脱氮工艺各有优势,同时也具有各自的局限性,将各非加氢精制工艺进行有机组合将是各大研究机构攻坚的重点方向。