基于正面碰撞汽车前纵梁结构优化设计分析

赵世婧,樊继红,王贞涛

(1.苏州农业职业技术学院,江苏 苏州 215008;2.国家知识产权局专利局,北京100088;3.江苏大学能源与动力工程学院,江苏 镇江 212013)

1 引言

汽车正面碰撞过程中,前纵梁是重要的吸能承载结构件,直接对整车的安全性起到重要影响[1]。正面碰撞分为100%重叠和偏置碰撞两种,实际中,绝对的完全重叠碰撞很少发生,最常见的是偏置碰撞工况,这就造成远离壁障侧的前纵梁受到的力并非完全轴向,使得前纵梁发生弯曲变形;弯曲变形使得前纵梁失去原有的轴向承载能力,起不到吸能保护乘员的作用。因此,对影响前纵梁折弯变形的因素进行分析,通过相关参数优化设计,提升此种工况下的承载能力,对提升前纵梁吸能特性具有重要意义,也是近年来研究人员研究的重要课题之一。

国内外学者对前纵梁吸能进行了一定研究:文献[2]采用试验方法对不同截面的前纵梁进行吸能对比分析,通过优化相关参数提升吸能效果;文献[3]基于落锤压溃对前纵梁的失效形式进行分析,对比不同失效形式的吸能比;文献[4]基于软件仿真对比不同材料厚度对前纵梁吸能的影响;文献[5]基于模型分析运动速度对前纵梁吸能特性的影响,速度直接影响压溃变形的长度。

针对前纵梁碰撞吸能过程进行分析,搭建有限元分析模型,对前纵梁的失效形式进行分析,折弯变形失效发生时,前纵梁失去承载吸能作用;临界角是发生折弯变形的重要指标;分析影响前纵梁弯曲变形临界角的影响因素,并获得影响规律;根据分析获得的影响规律,对某车型前纵梁进行优化设计,并采用试验方法验证优化设计和结果的准确性。

2 影响前纵梁变形因素分析

2.1 前纵梁分析模型

对汽车前纵梁进行简化[6],如图1 所示。所以直接在Hyper-Mesh 中的几何面板中建立几何图形。

图1 汽车纵梁简化图Fig.1 Simplified Diagram of the Car Longitudinal Beam

前纵梁落锤冲击有限元分析技术路线图和主要仿真系统,如图2 所示。

图2 前纵梁仿真技术路线Fig.2 Front Longitudinal Beam Simulation Technology Route

首先建立前纵梁、落锤和底座等有限元模型,同时输入材料本构参数;在落锤和前纵梁之间以及前纵梁和底座之间设置面-面接触,防止变形过程中两部分穿透;为防止内外管壁自身穿透,设置来自接触;进行网格划分及位移和能量等各种场变量输出;根据吸能效果的评价标准进行有限元仿真[7]。

2.2 前纵梁失效形式分析

前纵梁是汽车发生正面碰撞时,重要的承载结构单元,完全100%重叠的正面碰撞在实际中出现概率较低,偏置工况则发生的概率较高[8],如图3(a)所示。当车辆发生偏置碰撞时,壁障侧的前纵梁将发生轴向吸能,当承载力超过一定的限值时,将出现轴向压溃吸能变形,实现前纵梁的承载能力特性[9],如图3(b)所示。而另一侧前纵梁由于承载力非完全轴向,将出现折弯,当前纵梁与保险杠角度超过一定的限值时,将出现完全折弯变形,前纵梁失去承载能力,如图3(c)所示。

图3 失效形式分析Fig.3 Failure Form Analysis

轴向压溃变形和弯曲变形是前纵梁失效的两种最重要形式,为了保证前纵梁在汽车发生碰撞时,更好的实现承载吸能作用,有必要对发生折弯的临界角进行分析,通过优化设计其结构,实现更大角度的临界角度[10],以保证前纵梁能在发生弯曲变形时能最大限度的发挥承载吸能作用,提升整车的碰撞安全性。

2.3 影响因素分析

汽车发生正面碰撞时,完全的正面碰撞是不存在的,以一定的速度与壁障发生碰撞,远离壁障一侧的前纵梁将发生折弯变形,如图4 所示。前纵梁以一定的速度v 与壁障发生碰撞,二者之间的角度为θ。图中:d—前纵梁截面宽度;l—前纵梁长度;t—材料厚度。由静力学可知,当截面厚度远小于截面宽度时,梁的抗弯刚度基本由截面宽度决定,这里主要考虑宽度对前纵梁吸能的影响[11-12]。

图4 前纵梁折弯变形简图Fig.4 Schematic Diagram of Bending Deformation of Front Longitudinal Beam

所研究的前纵梁截面为(500×20×1.5)mm,长度为150mm 以50km/h 的速度发生碰撞时,当θ 超过19°时,前纵梁开始发生折弯变形,失去抵抗变形的能力。造成弯曲失效的因素包括:厚度t、d 与l 比值以及壁障的摩擦系数η 等。

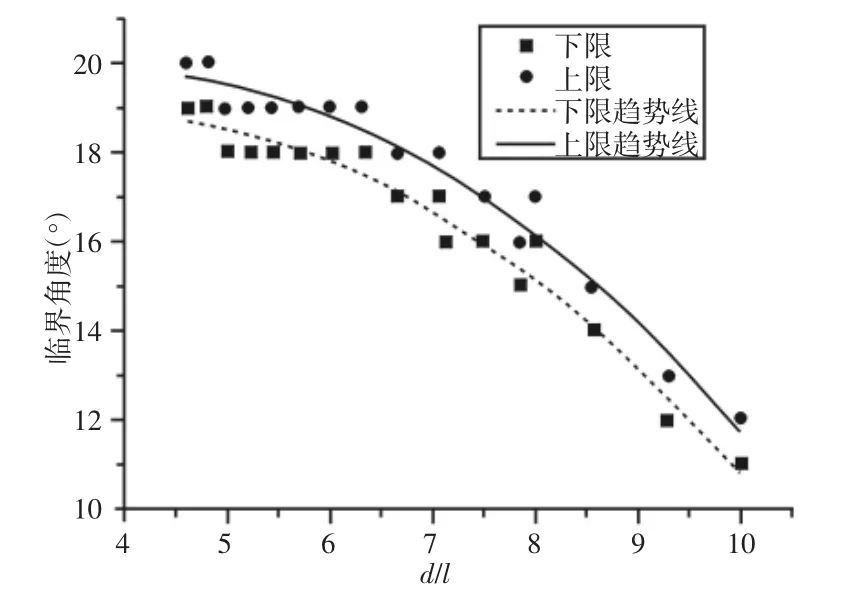

2.3.1 d 与l 比值

改变d 与l 比值,其他参数不变的前提下,对前纵梁模型的临界角进行分析,d 与l 比值与临界角度之间的关系,如图5 所示。根据图5 分析结果可知,随着d 与l 比值增加,临界角度逐渐减小,在发生具有一定角度的碰撞时,梁抵抗变形的能力逐渐减弱,更容易发生折弯变形,发生弯曲溃缩,整个前纵梁失去承载变形的能力。

图5 d 与l 比值与临界角度之间关系Fig.5 The Relationship between d and l Ratio and Critical Angle

2.3.2 厚度t

改变前纵梁所用材料的厚度t,分别取1.2mm、1.4mm、1.6mm、1.8mm,分析厚度对前纵梁临界角度的影响,结果如图6 所示。

图6 厚度变化的影响Fig.6 Effect of Thickness Variation

由图可知,随着材料厚度的增加,前纵梁的承载能力逐渐增加,但厚度的变化对临界角基本没有影响,前纵梁的临界角度依然保持在19°左右,由此表明,前纵梁发生折弯变形的临界角对厚度变化不敏感。

2.3.3 壁障的摩擦系数η

前纵梁的尺寸保持不变,碰撞速度也保持恒定,调整壁障的摩擦系数η 从(0~1)之间变化,分析前纵梁发生弯曲变形时临界角度的变化,如图7 所示。

图7 摩擦系数的影响Fig.7 Effect of Friction Coefficient

由图可知,随着壁障摩擦系数的增加,前纵梁发生折弯变形的临界角度逐渐增加。临界角度的增加可有效提升前纵梁抵抗斜向载荷的能力,使前纵梁更好的发挥承载作用。

由以上分析可知,前纵梁的长宽比和壁障摩擦系数对前纵梁折弯变形具有较大影响,较小的长宽比有利于提升前纵梁抵抗折弯变形的能力,在前纵梁与保险杠接触的部位增大摩擦系数,有利于提升前纵梁抵抗弯曲变形的能力。

在结构优化设计中,对前纵梁的抗弯设计,以折弯角度作为优化目标,厚度t、d 与l 比值以及壁障的摩擦系数η 等作为参数,进行优化设计;结果可知,应采用具有较小长度/截面宽度比的薄壁梁结构,并尽可能提高梁端面的运动约束强度。一般情况下,汽车前纵梁的长度是确定的,在条件允许的情况下,应设计较大的梁截面或采用截面逐渐增大的前纵梁结构;并且在车辆结构的前端面(例如保险杠前端)布置一些摩擦系数较大的材料,可有效提高前纵梁的抗弯曲变形能力。

3 某车辆前纵梁优化设计

某车辆前纵梁采用DP780 材料,截面宽度为80mm、前纵梁的长度为480mm、材料厚度为1.5mm,长宽比为6,测得与其接触的前防撞梁的最大静摩擦系数为0.26,动摩擦系数为0.12。根据前文分析,对该前纵梁进行优化设计,截面宽度保持不变,梁长度优化为400mm,长宽比变化为5,最大静摩擦系数优化为0.46,最大动摩擦系数优化为0.46,材料依然为DP780,厚度保持不变为1.5mm。根据以上参数分别制作前纵梁。

通过落锤试验,对上述两种提高薄壁梁抗弯能力的方法进行试验验证。采用落锤压溃试验设备,落锤重量为290kg,最大提升高度为6mm,试验设备及各部分名称,如图8(a)所示。在试验台基座上设计了可调节角度的刚性平面,可以改变纵梁角度的调节装置,试验中设置为19°。试验过程中,落锤提升一定高度,自由落下,达到设定的冲击速度,携带薄壁梁撞击倾斜的刚性平面,通过高速摄像系统记录梁的变形情况。通过高速摄像和力传感器,记录整个过程相关参数的变化,试验后,如图8(b)所示。经测试,试验过程中冲击速度均为5.8m/s,结构优化调整后,前纵梁端的约束增强,在19°的倾角时,优化后在相同的冲击速度下,梁体依然保持了较高的稳定性,轴向依然呈现出褶皱变形,具有较强的承载能力,表明优化是可靠的;梁的截面积未发生变化,而长度减小1/6,材料不变的情况下,轻量化16.7%。

图8 试验验证分析Fig.8 Test Verification

4 结论

针对前纵梁失效进行分析,对影响前纵梁承载的弯曲失效因素进行分析,基于分析结果对某前纵梁进行优化设计,并采用试验进行验证,结果可知:

(1)前纵梁发生弯曲变形时存在临界角度,当小于临界角度时,轴向承载能力可以充分发挥;当大于临界角度时,失去轴向承载能力,整个梁体也失去承载吸能作用;

(2)前纵梁的长宽比、壁障接触面摩擦系数是影响临界角度的重要因素;材料厚度影响较小;较小的长宽比有利于提升前纵梁抵抗折弯变形的能力,在前纵梁与保险杠接触的部位增大摩擦系数,有利于提升前纵梁抵抗弯曲变形的能力;

(3)某前纵梁的长宽比由6 变为5,增大摩擦系数,在相同的倾角下,前纵梁依然可以保持轴向褶皱变形吸能,提高弯曲承载变形能力,同时整个梁体轻量化16.7%;

(4)试验验证表明分析结果和优化设计的准确性,为同类设计提供参考。