5Cr5MoWSi 钢表面改性及其摩擦学性能研究

莫德云,弓满锋,吴合槟,2,宋日汉

(1.岭南师范学院机电工程研究所,广东 湛江 524048;2.华南农业大学工程学院,广东 广州 510642)

1 引言

造纸业是广东湛江的传统支柱产业,2016 年全市造纸产业总产值200.37 亿元,在“十三五”期间,拟进一步推动产业升级,在2020 年把湛江打造成产值超500 亿元的全国最大造纸产业基地[1]。

5Cr5MoWSi 钢是一种具有较高硬度、较为合适的韧性和淬硬性的,可在空气中淬火的冷作工具钢,常用于制作造纸、木材加工、制糖等领域的切削刀具[2]。在木材切片加工过程中,该刀具刃口宽度范围内磨损较均匀,未见偏磨和弦磨,属正常磨损,但刀具寿命短,连续工作(8~10)h,切片5t 左右木材便需更换重新刃磨,严重影响生产效率。

文献[3]通过渗碳热处理研究割草刀片变形量改良和硬度提升的规律;文献[4]对20 号钢、16Mn、20SiMn、Q235 等钢进行了热处理,优选适用秸秆切割的材料和表面改性方法;文献[5]通过激光表面热处理提升65Mn 钢切割刀片的摩擦磨损性能;文献[6]通过对刀具滑切角、安装前角、磨刃角等结构的改进,优化工作效率和损耗等。

研究内容来源于地方企业实际需求,力求解决企业面临的实际生产问题。拟采用特殊的固体渗碳热处理工艺对5Cr5MoWSi 钢进行表面处理改性研究,提高其表面硬度和耐磨性能,从而提高刀具使用寿命,提升工作效率,降低成本。

2 实验材料与工艺

实验材料为木材切片机用途5Cr5MoWSi 钢,主要化学成分为(wt.%):C 0.5~0.6,Mn 0.2~0.5,Si 0.78~1.10,Mo 1.15~1.65,Cr 4.75~5.50,W 1.0~1.5,P ≤0.03,S ≤0.03,Bal.Fe。根据实验的需要,采用线切割、金相研磨、抛光后获得长13 mm×宽13 mm×厚8 mm 的方块试样,并用酒精、丙酮对试样进行超声清洗,置于烘箱(70~80)℃烘干2h 后备用。

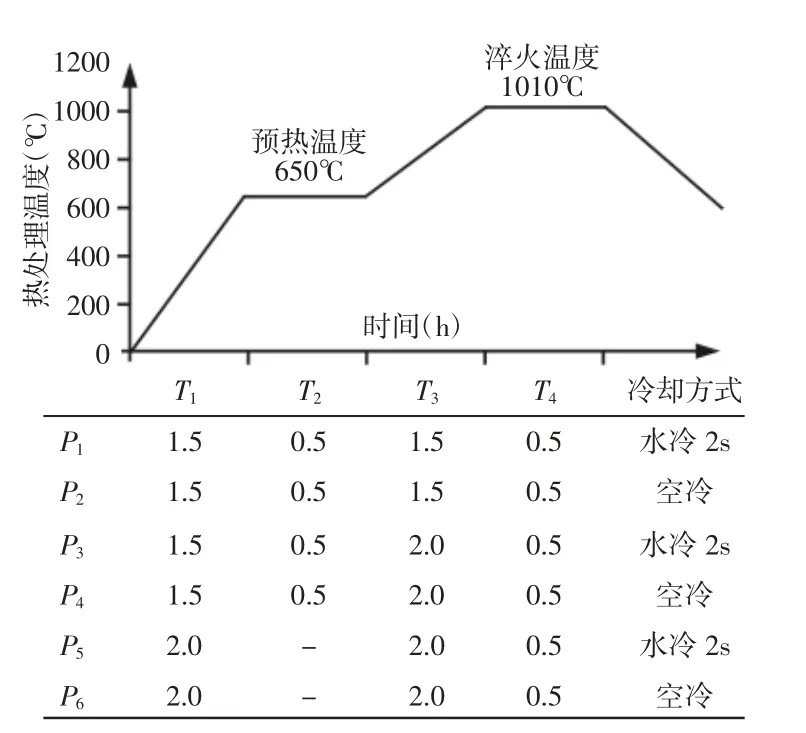

为了创造还原性气氛,避免迅速升温导致试样周围活性碳浓度不均而影响渗碳的均匀性;以及工件内外温差过大,增加热应力而产生裂纹[7]。本试验选择在650 ℃对试样进行预热透烧。

钢中的合金元素如Cr、Mo 等会与碳作用形成碳化物,对晶粒长大起到阻碍作用,而较高的淬火温度,有利于马氏体的形成和长大。因此本实验选择高于钢临界相变温度Ac3的1010 ℃为淬火温度[8]。

按3:7 调配新、旧渗碳剂以避免淬火残留奥氏体量增加,将预备好的试样放入填满渗碳剂的坩埚压实,用石灰封口后置于ZSK-500 型管式真空炉中进行升温热处理。渗碳保温结束后,分别采用空冷、水冷两种方式进行冷却,热处理工艺方案,如图1 所示。

图1 热处理工艺方案Fig.1 Heat Treatment Process Plan

实验结束后,通过硬度、摩擦磨损、金相显微镜、XRD 等手段对各工艺试样进行硬度和抗磨性能测试与机理分析。

3 测试与分析

3.1 硬度测试与分析

采用HVS-30 型数显自动转台硬度计测试各组热处理试样的硬度,测试前用砂纸抛磨热处理后的试样表面,选取试样中心区域,使用136°金刚石四凌锥压头压入试样表面,载荷98N,保荷10s,通过压痕法计算维氏硬度:

式中:HV—维氏硬度;P—载荷(N);S—压痕凹面面积(m2);d—压痕两对角线长度的算术平均值(m)。

每组测试5 个试样,取其平均值与标准差结果,如图2 所示。

图2 硬度测试结果Fig.2 Vickers Hardness Test

由上图可知,未处理试样的表面硬度为590HV10kgf,经过固体渗碳热处理后的各组试样硬度均有所提升,其中经P2工艺热处理后的试样硬度提升最多,达862HV10kgf,硬度增长量达46%;P5、P6试样硬度提升最少,约为760HV10kgf,提高不到30%。原因是后两组实验没有进行保温透烧,缓慢的升温未能充分营造还原性气氛,活性碳在材料表面吸附不均匀;同时,当保温时间一样时,淬火升温时间的增加使奥氏体晶粒增大,强度降低,相类似的情况也发生在P3、P4实验中。

两两对比采用相同渗碳工艺、不同冷却方式的硬度结果,发现采用空冷的试样硬度要整体高于水冷试样。原因是空冷温度降低较慢,碳原子在温度较高时扩散能力强,贝氏体含量较低,马氏体含量提高,从而提升材料硬度[9]。

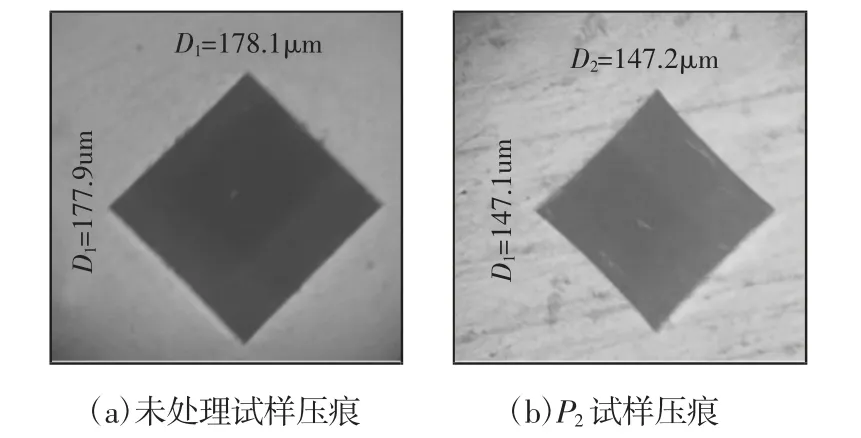

未处理和P2实验试样的维氏硬度压痕,如图3 所示。

图3 维氏硬度测试压痕Fig.3 Indentation of Vickers Hardness Test

对比发现,热处理前试样压痕轮廓清晰、对角线明显,而热处理后的试样,压痕相对模糊,但周围没有出现裂纹。由此判断,材料经热处理后,硬度有所提高,而脆性没有明显的下降。综上所述,P2热处理方案效率更高,获得的力学性能更佳。

3.2 摩擦磨损测试与分析

3.2.1 摩擦磨损测试

木材切片过程中,刀具对木材进行刨削加工,前刀面与木材之间的摩擦系数及其磨损率是评判刀具寿命的重要指标[10]。为模拟木材切片过程中线性切割运动对刀具的磨损影响,采用CFT-I型材料表面性能综合测试仪,在干摩擦条件下进行往复摩擦磨损测试。测试条件为:直径4mm 的GCr15 轴承钢球,60HRC,往复长度5mm,滑动速度0.85m/min,摩擦时间20min,分别测试载荷为15N、20N、25N 时未处理和P2实验试样的摩擦系数和磨损率。

材料磨损率的计算:

式中:W—体积磨损率(mm3·N-1·m-1);V—磨损总体积(mm3);P—载荷大小(N);L—摩擦总距离(m)。

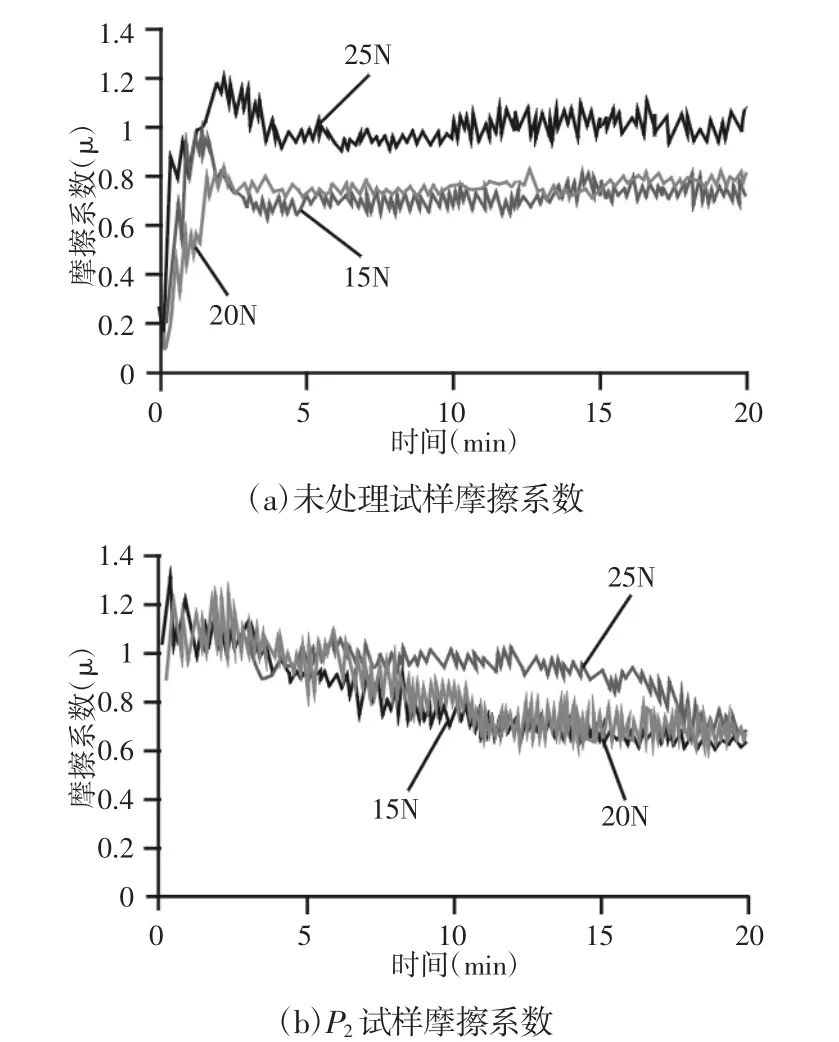

不同载荷条件下的摩擦系数变化,如图4 所示。

图4 不同载荷条件下的摩擦系数Fig.4 Friction Coefficient Under Different Loading Conditions

由上图可以看出:两种试样的摩擦系数曲线整体呈现先升后降,然后逐渐趋于稳定的趋势。原因是在初始磨损阶段,摩擦副表面微凸体接触,接触面积小、应力大,微凸表面磨损剧烈,摩擦系数迅速升高[11];随着磨合,摩擦副接触状态得以改善进入稳定磨损阶段,该阶段磨损缓慢且稳定,磨损率保持基本不变,摩擦系数短暂下降后趋于稳定[12],呈现出的是典型干摩擦磨损特征曲线。

其中,未处理试样在不同载荷情况下的跑和时间较为接近,4min 左右基本都进入稳定磨损阶段;25N 时的平均摩擦系数约为1.000,明显高于15N、20N 载荷时的0.726、0.769;值得注意的是25N 载荷在15min 以后摩擦系数波动进一步增大。

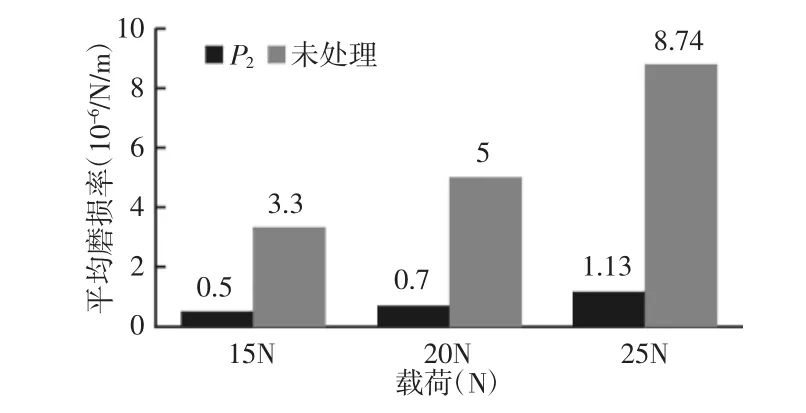

相比未处理试样,P2试样不同载荷的跑和时间均有所增加,15N、20N 载荷在10min 左右才进入稳定磨损阶段,两者的平均摩擦系数同样比较接近,分别为0.663,0.696;25N 在5min 左右进入稳定磨损阶段,平均摩擦系数为0.947,但在经过短暂的稳定后,摩擦系数出现平缓下降。不同载荷条件下的平均磨损率,如图5 所示。由上图可以看出:随着载荷的增加,两种试样的平均磨损率均呈“台阶式”增长;在15N、20N、30N 载荷时,未处理试样的平均磨损率分别为3.30×10-6mm3/N/m、5.01×10-6mm3/N/m、8.74×10-6mm3/N/m,P2试样的平均磨损率分别为0.53×10-6mm3/N/m、0.70×10-6mm3/N/m、1.12×10-6mm3/N/m。

图5 不同载荷条件下的平均磨损率Fig.5 Average Wear Rate Under Different Load Conditions

3.2.2 摩擦磨损形貌与机理分析

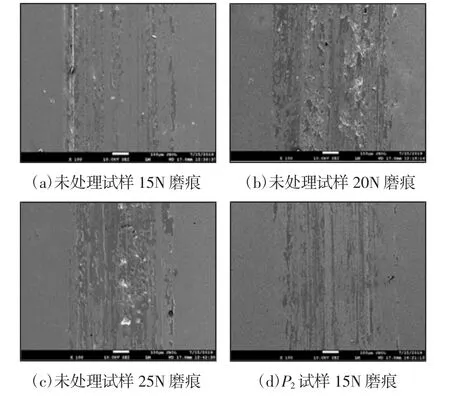

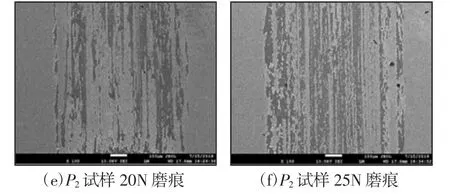

为研究摩擦系数波动的原因及磨损形式,采用日本电子的JSM-7610F 扫描电镜(SEM)对不同载荷下的摩擦磨损形貌进行观测,观测前将试样置于无水乙醇中进行超声清洗,观测结果,如图6 所示。

由图6(a)~图6(c)可以看出:未处理试样在15N 载荷时,磨损最轻,沿磨道方向有明显的犁沟,磨道底部出现点蚀坑和剥落槽,在压力较小的磨道两侧出现磨料黏着物;20N 载荷时,犁沟变深,磨痕变宽,磨道底部的点蚀坑和剥落槽数量增多,面积增大,且有往磨道两侧扩展的趋势,磨道两侧的磨料黏着物面积增大;25N 载荷时,磨痕最宽,点蚀坑和剥落槽数量、深度、面积均明显增加,并沿整个主磨痕区域密集分布,磨道两侧的磨料黏着物明显。

在未处理试样实验过程中,对磨副的硬度更高,在载荷的作用下试样表面的凸起点被磨掉,磨屑一部分脱离摩擦系统,另一部分作为第三体磨粒重新参与摩擦磨损,在摩擦表面产生犁沟[13];随着磨粒再次被压入材料,在往复载荷的作用下,促使材料在硬质颗粒物、微观缺陷等位置出现裂纹,并导致材料局部的位错塞积,形成空穴并剥离,最终因疲劳形成点蚀坑或剥落槽[14];随着载荷的增加,接触应力增加,表面塑性变形层变厚,加速材料表面的磨损、疲劳和剥落[15],这也印证了图4、图5 中,在载荷提高时,磨损率进一步加快提高以及在25N 载荷下摩擦系数曲线在(10~15)min 以后波动增大的原因;随着摩擦的进行,材料温度升高,磨粒的耕犁作用使材料挤出流向边缘,挤出的材料与磨屑在高温的作用下软化黏着,形成黏附磨损[13],且载荷越高,黏附磨损区越大。因此磨损机制为疲劳磨损、磨粒磨损、黏着磨损协同作用。

图6 不同载荷下的摩擦磨损形貌Fig.6 Friction and Wear Morphology Under Different Loads

由图6(d)~图6(f)可以看出:P2试样在15N 载荷时,磨损最轻,沿磨道方向出现长而浅的犁沟,磨道均布较少的磨料黏着物;20N 载荷时,磨痕体积无明显变化,磨道底部出现少数尺寸小、深度浅的剥离“麻点”,磨料黏着物增多,这与图4(b)中15N 和20N摩擦因数曲线类似相对应;25 N 载荷时,磨痕体积略有增大,磨料黏着物遍布磨道,剥离“麻点”数量增多、尺寸变大。

在该实验的摩擦副中,P2试样表面硬度更高,对磨副的磨损量更大,所以各载荷情况下相比未处理试样的磨痕更浅更宽;P2试样经热处理后因马氏体增多和碳化物析出而变硬,表面硬度越大,磨粒磨损减小,黏着磨损增加[16];随实验进行,摩擦温度升高,磨屑发生研磨,且对磨副硬度较低,在试样划痕一侧形成黏附,载荷越高,黏附越明显,同时对磨材料的黏着磨损程度对摩擦因数的跳动有决定性影响[17],因此P2试样在各载荷下的摩擦系数波动量都比未处理试样的明显;在25N 载荷下,黏附层加工硬化,形成一定减磨效果,摩擦因数曲线短暂下降,但可预见随着摩擦进行,黏附膜破裂,摩擦系数会再次波动上升;黏着磨损产生的磨削将使磨损机制逐渐转向磨粒磨损,造成“麻点”数量增多。因此磨损机制为黏着磨损、磨粒磨损协同作用。

综上所述,渗碳后的P2试样在15N、20N、25N 载荷下的摩擦因数同比未处理试样分别下降8.7%、9.5%,5.3%,减磨效果有所提升;摩擦率同比下降83.9%,86.0%,87.2%,材料抗磨性能大幅提高,因此P2试样具有更好的摩擦磨损性能。

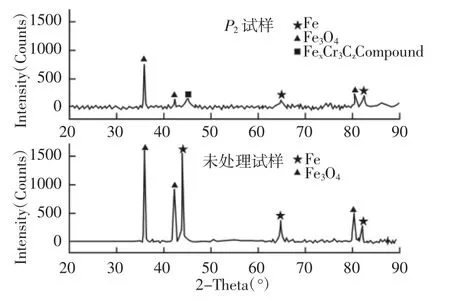

3.3 XRD 测试与分析

采用荷兰PANalytical 公司的XPert-PRO 型X 射线衍射仪对渗碳前后的摩擦磨损划痕α-Fe 衍射峰进行检测,鉴定磨痕的物相组成,进一步探究摩擦磨损的机理。25N 载荷下,渗碳前后磨痕XRD 分析图谱,如图7 所示。

图7 渗碳前后磨痕XRD 衍射图Fig.7 XRD Pattern of Wear Scar Before and After Carburizing

由上图可以看出:(1)未处理试样Fe 相衍射峰清晰且尖,表明热处理前Fe 元素主要以Fe 原子的形式单质存在;衍射峰上的Fe3O4衍射峰也清晰且尖,这是大载荷情况时磨屑的主要成分,表明试样在摩擦磨损实验中,基体中的Fe 与空气中的O 原子结合,在磨痕处生成了氧化铁,因此氧化磨损也是该试样主要摩擦磨损机理之一。同时,氧化磨损随载荷的增加会转化成黏着磨损,磨损量也随之急剧增大,这也是未处理试样25N 载荷时磨损率迅速提高的原因之一[18]。

(2)P2试样表面的Fe3O4衍射峰变矮且宽泛化,表明热处理后的试样表面在摩擦磨损实验中生成的氧化铁较未处理试样显著减少;处理后的Fe 相衍射峰显著变矮且宽泛化,原因是热处理后试样表面Fe、Cr 原子与C 原子结合,生成了碳化混合物,显然渗碳热处理的效果较为明显,改变了试样表面化学元素组成,从而提升了硬度和摩擦磨损性能。

4 结论

通过不同的固体渗碳热处理工艺对木材切片用5Cr5MoWSi钢进行了表面处理改性研究,并通过硬度、摩擦磨损、SEM、XRD等技术进行了硬度、微观形貌和摩擦磨损性能测试与磨损机理分析,发现:

(1)P2工艺(预热升温1.5h 至650℃保温透烧0.5h,渗碳升温1.5h 至1010℃保温渗碳0.5h,空冷)所获得的硬度最高,达862HV10kgf,较未处理试样提高46%,且脆性未明显提高。

(2)未处理试样在相同载荷情况下,点蚀和剥落损伤严重,磨损机制主要为疲劳磨损和磨粒磨损,氧化磨损相对明显。

(3)经P2工艺渗碳热处理后的5Cr5MoWSi 钢主要磨损机制为黏着磨损和磨粒磨损;不同载荷下平均摩擦系数同比下降约7.8%,磨损率同比下降约85.7%,减磨效果有所提升,抗磨性能大幅提高。