超音速火焰喷涂细晶WC-12Co涂层的组织性能

马 宁,张柯柯,尹丹青,肖 笑,叶福兴

(1.河南科技大学 a.材料科学与工程学院;b.有色金属共性技术河南省协同创新中心,河南 洛阳 471023;2.天津大学 材料科学与工程学院,天津 300354)

0 引言

WC-Co硬质合金涂层将坚硬的WC颗粒和韧性较好的金属Co结合,获得优异的综合性能,广泛应用于机械、冶金以及航空航天等领域[1-2]。超音速火焰(high velocity oxy-fuel,HVOF)喷涂是WC-Co涂层的主要制备技术之一,该技术将拉瓦尔(Laval)喷嘴应用于喷枪上,可以获得5倍音速以上的火焰速度(约1 600 m/s),送粉之后,粉末颗粒的飞行速度为600~650 m/s[3],大大降低了WC在喷涂过程中的分解[4]。

除喷涂工艺外,黏结相含量与WC晶粒尺寸对涂层的性能影响非常大。已有研究表明:当WC晶粒尺寸大于1 μm时(大部分传统商业WC-Co粉末属于这个级别),WC-Co硬质合金涂层的耐磨性会随WC晶粒尺寸减小而增强,这主要得益于细晶强化机制[4-5];但是,当WC晶粒小于200 nm时,由于比表面积太大,喷涂过程中WC颗粒非常容易分解脱碳,导致涂层的耐磨性能降低[6-7]。所以,近年来WC晶粒尺寸为0.2~1.0 μm的亚微米级WC-Co硬质合金涂层开始引起关注,这个尺寸的涂层又被称为超细晶[8-9]或者近纳米[9-11]结构。文献[9]研究了HVOF喷涂亚微米WC-12Co涂层的抗磨粒磨损性能,文献[10]和文献[12]分别研究了细晶WC-12Co涂层与氧化铝陶瓷的对磨性能。

以上研究表明:与传统微米结构相比,晶粒度为0.2~1.0 μm的超细晶WC-Co涂层抗磨粒磨损和抗干滑动磨损性能均有所改善。然而,超细晶WC-12Co涂层与轴承钢对磨的摩擦磨损行为与相关机理鲜有报道。鉴于轴和轴承是传动系统的重要组成部分,且主要为磨损失效,所以,本文制备亚微米WC-12Co涂层,并研究了其与轴承钢的对磨行为,以期为亚微米级结构WC-12Co涂层在轴和轴承类零件绿色再制造领域的应用提供设计参考。

1 试验材料及方法

1.1 试验材料

试验选用质量分数分别为12%的金属Co和88%的细晶WC颗粒粉末(WC-12Co)作为喷涂粉末。试验板材选用Q235钢,在喷涂前进行表面清洗和喷砂处理,砂砾为16目的刚玉颗粒,喷砂距离约10 cm。采用天津大学热喷涂实验室的TJ-9000 HVOF 系统[4,13]制备涂层,喷涂参数采用文献[13]中优化的工艺参数:氧气流量167 L/mm;氧气气压0.6 MPa;燃气(丙烷)流量17 L/mm,燃气气压0.45 MPa;喷涂距离300 mm。

1.2 显微分析与摩擦试验

WC-12Co粉末和涂层的微观组织采用Hitachi S-4800场发射扫描电镜(field emission scanning electron microscope,FESEM)观察,WC-12Co粉末和涂层的物相采用Bruker D8 FOCUS型X射线衍射仪(X-ray diffractometer,XRD)分析。采用M200型环块磨损试验机进行滑动摩擦磨损试验,涂层试块尺寸为7 mm×7 mm×25 mm;对磨环半径为22 mm,对磨材料为低温回火态GCr15钢(HRC56-62);设定试验机转速为200 r/min,环块之间的压力分别为49 N、147 N和245 N。每个试样进行5 h磨损试验,每隔1 h测试1次磨损体积。

2 结果及讨论

2.1 粉末形貌与物相分析

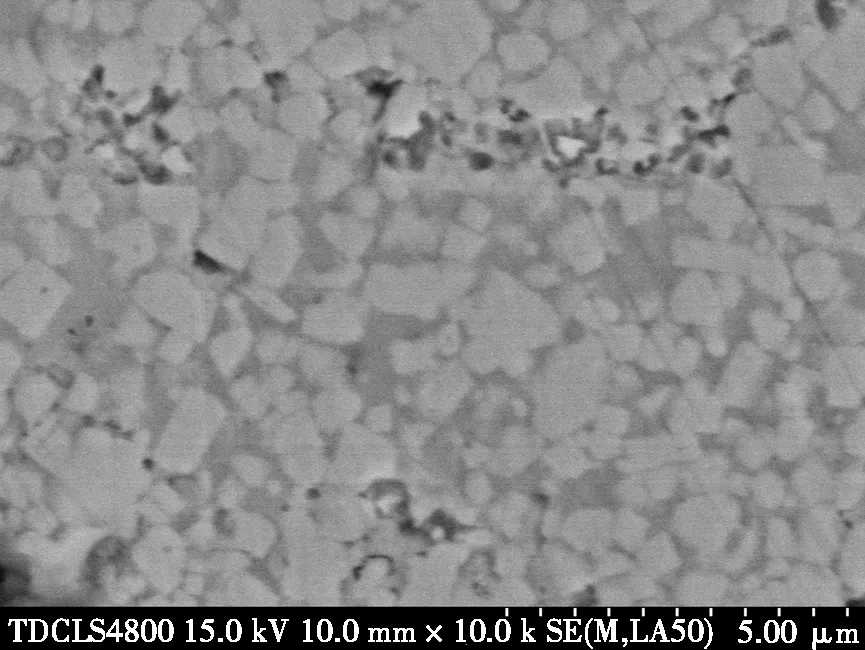

图1为WC-12Co粉末微观形貌(FESEM照片)。由图1a可以看出:WC-12Co粉末为球形或近球形,表面疏松多孔,粒径为15~45 μm。由图1b可以看出:粉末中WC晶粒尺寸为500~900 nm。图2为WC-12Co粉末的XRD图谱。通过jade软件对该XRD图谱进行标定,发现粉末中的物相与WC相的标准卡片 (PDF-ICDD 51-0939)、β-Co相的标准卡片 (PDF-ICDD 15-0806)高度重合,说明粉末较纯,主要为WC相和金属Co相,除此之外未发现其他衍射峰,说明没有其他物相存在。

(a) 表面形貌(500倍)

(b) 粉末内WC晶粒(10 000倍)

图1 WC-12Co粉末微观形貌(FESEM照片)

图2 WC-12Co粉末的XRD图谱

2.2 涂层组织结构

图3为采用HVOF制备的WC-12Co涂层组织的FESEM照片。图3a为低倍(150倍)FESEM照片,由图3a可以看出:涂层厚度大约为500 μm。涂层微观组织呈现层状特征,这是由热喷涂工艺决定的[11]。宏观上看,涂层组织较致密,孔洞较少,没有明显的缺陷。如图3b所示,在高倍(10 000倍)FESEM照片中可以看到:WC相分布很均匀,晶粒尺寸为500~900 nm,这与WC-12Co粉末的尺寸相当,说明WC颗粒在喷涂过程中几乎没有分解。

图4为WC-12Co涂层的XRD图谱。由图4可以看出:WC-12Co涂层的主要物相依旧是WC相和Co相。除此之外,少量W2C相被检测到,文献[7]和文献[10]中报道的单质W和复杂的CoxWyC等脱碳产物没有被发现,说明WC颗粒在喷涂焰流飞行中只发生轻微的脱碳。此外,金属Co相衍射峰主峰约为43.8°,而标准卡片(PDF-ICDD 15-0806)中Co的衍射主峰为44.08°,衍射峰略微向左偏移,表明晶格常数增大,由此可以推断出Co相晶胞中溶解了部分C原子和W原子[10,14]。

(a) 150倍

(b) 10 000倍

图3 WC-12Co涂层组织的FESEM照片

图4 WC-12Co涂层的XRD图谱

2.3 涂层的摩擦磨损性能

不同加载载荷下,涂层的磨损体积随摩擦时间的变化曲线如图5所示。由图5可以看出:涂层的磨损体积随摩擦时间的增加基本呈线性增加的趋势,3种载荷(49 N、147 N、245 N)下,试验5 h(滑动摩擦距离约8 294 m)时,磨损体积分别为0.107 7 mm3、0.195 6 mm3和0.452 9 mm3。将磨损体积除以滑动摩擦距离与加载载荷的乘积可以得到涂层的单位磨损率,在载荷为49 N、147 N和245 N时,试验5 h内涂层单位磨损率分别为2.65×10-7mm3/(N·m)、1.604×10-7mm3/(N·m)和2.229×10-7mm3/(N·m) ,单位磨损率非常低。当加载载荷较大(245 N)时,涂层的磨损体积随时间变化增加较快,试验4~5 h,单位磨损率约为4.99×10-7mm3/(N·m),比轻载时增加了近1倍,说明重载较长时间摩擦后,磨损有加剧现象。文献[5]报道的WC-12Co涂层(微米结构,对磨环为刚玉)的磨损率为~10-6mm3/(N·m),较本文数据高,可以看出本文超细晶WC-12Co涂层的耐磨性能非常好。

图6为涂层与对磨环的摩擦因数随磨损时间的变化曲线。由图6可以看出:摩擦开始阶段(前5 min),摩擦因数增加比较快,这是由于初始磨合阶段摩擦生热使试样和对磨环表面温度升高,摩擦副相互黏着倾向增加;随后,表面氧化膜形成,摩擦因数又略有下降,并逐步趋于稳定。取稳定摩擦后的摩擦因数平均值来对比不同载荷的影响。由图6可以看出:稳定摩擦阶段(摩擦试验进行10 min后)涂层与对磨环的摩擦因数基本为0.67~0.76。试样压力载荷设置为147 N时,摩擦因数相对最小,约为0.67;施加载荷为245 N时,摩擦因数相对最高,约为0.76。载荷较大时,磨环表面与涂层表面更加紧密,接触面积更大,摩擦热效应增加,会导致摩擦因数增大。然而,载荷中等时摩擦因数比载荷低时较低,主要是由于表层氧化膜的减摩效应。总体上,本文WC-12Co涂层与轴承钢的对磨摩擦因数,比文献[5]中WC-12Co涂层与刚玉的摩擦因数(0.55)高0.12~0.21。

图5 涂层的磨损体积随摩擦时间变化曲线>

图6 涂层与对磨环的摩擦因数随磨损时间变化曲线

2.4 摩擦磨损机理讨论

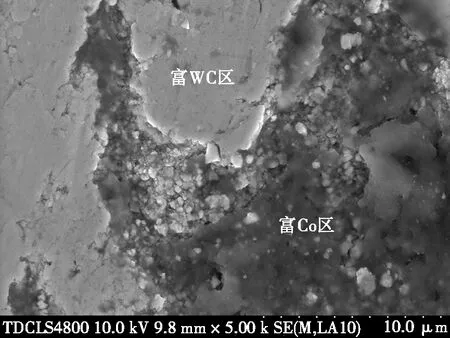

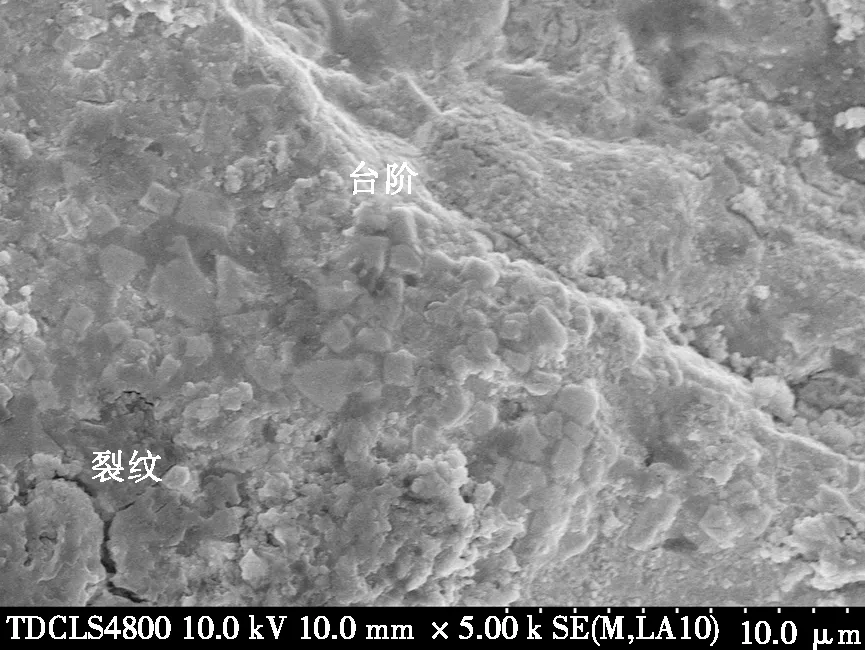

采用FESEM观察了涂层磨损后的表面形貌,分析了涂层的磨损机理。图7为载荷49 N与245 N时,与GCr15钢对磨4 h后的涂层表面FESEM照片。由图7a可以看出:载荷49 N时磨损形貌主要是擦伤,颜色较深的区域为黏结相富集区,偏白色区域为WC颗粒富集区域,两区域边界处出现了WC颗粒的断裂和剥落。WC颗粒集中的区域磨损后形成凸出的平台,而黏结相Co相对富集的区域磨损后略低于WC颗粒富集区域。图7b是载荷为245 N时磨损后的涂层试样FESEM形貌。由图7b可以看出:载荷较大时,磨损表面形貌相对比较粗糙,有较为明显的擦伤和片状剥落特征。可观察到显著的台阶特征,这些台阶是摩擦过程中局部片层剥落留下的痕迹。此外,还可以看到明显的裂纹,说明在较大的表面应力下,涂层局部撕裂,这是剥落前期的损伤行为,当两条裂纹扩展联通时就会导致小块层的剥离。

WC-12Co涂层是由坚硬的WC颗粒和柔韧的黏结相金属Co构成,当与对磨环紧密接触后,硬度比较低的金属Co容易受到对磨环坚硬凸点的挤压或者犁削。一旦Co相被对磨环损耗,WC颗粒便会暴露出来,直接与对磨材料接触并承受相对滑动带来的循环冲击力,当周围黏结相的保护效应减弱,WC颗粒就会逐渐被对磨材料松动甚至渐渐剥落。这个过程与超细硬质合金WC-Co的滑动磨损机制类似[15]。载荷较小时,涂层与对磨环界面承受的压力和摩擦力都相对较小,不足以使涂层开裂或者局部片层剥落,整体磨损率很低。当载荷较大时,涂层扁平粒子之间的边界处易产生应力集中,同时扁平粒子界面又不可避免地存在微裂纹和孔隙等缺陷,因此会诱发裂纹扩展,导致局部片层剥离,如图7b所示,这种涂层损伤机制在文献[2]中已有报道。但是,从磨损率数据和低倍照片来分析,涂层在245 N载荷时,并未产生严重的剥离,说明该参数下喷涂制备的涂层可以获得较好的结合。此外,载荷增大会增加摩擦热,从而增大涂层中Co相与对磨环的黏着倾向,使对磨副之间产生黏着磨损[1,12],这也是导致重载时摩擦因数和磨损率增大的原因之一。

(a) 载荷49 N条件下下

(b) 载荷245 N条件下

图7 磨损后涂层表面形貌(FESEM照片)

3 结论

(1)采用TJ-9000 HVOF系统制备了亚微米结构WC-12Co涂层。涂层厚度约500 μm,微观组织致密,WC晶粒尺寸与初始粉末中基本相同,涂层中主要为WC相和Co相,有少量W2C相,粉末在喷涂过程中产生了轻微脱碳。

(2)亚微米结构WC-12Co涂层耐磨性良好。不同加载载荷下,与淬火态GCr15钢环的干滑动对磨,磨损率维持在10-7mm3/(N·m)量级,干滑动摩擦因数为0.67~0.76。载荷增大时,磨损率和摩擦因数均略有增加。

(3)涂层的主要磨损机制为金属Co相的挤出、犁削和WC硬质颗粒的剥落。载荷较大时,涂层磨损机制转变为接触疲劳裂纹扩展,导致局部片层剥离并伴随着富Co区与对磨环的黏着磨损。