基于二维激光位移传感器的通过式轮对测量系统设计

伍川辉,尹纪磊,郭 辉,闫 磊

(1.西南交通大学机械工程学院,四川成都 610031;2.中车青岛四方机车车辆股份有限公司,山东青岛 266111)

0 引言

轮对作为支撑列车行驶的重要部件,直接与钢轨接触,为列车提供走行时的动力与制动力。当列车轮对踏面几何参数发生变化或产生擦伤时,列车行驶安全、轨道健康状况与乘客的舒适性都会受到严重的影响。随着高速铁路与城市轨道交通的快速发展,及时掌握轮对几何尺寸变化,避免轮对“带伤”工作,对保障列车安全运行、提高轮对使用寿命有着极为重要的意义。

目前,轮对检测的方法可分为2种[1-3]:静态检测和动态在线检测。静态检测传统上多采用机械量具,采用接触式测量,测量过程依靠人工进行,易受人为因素干扰且效率较低。动态在线检测不占车辆周转时间,具有高效率等特点,多采用地面定置的非接触式测量,但成本造价较高,维护相对复杂。文献[4]设计了基于激光位移传感器的便携式轮对测量仪,提高了静态检测的智能化与自动化水平。目前,国内铁路、地铁的检修部门仍广泛使用第四代检查器和轮径尺作为静态测量工具,按照一定周期对轮对几何参数进行检测。文献[5]提出了基于图像算法与FPGA的轮对图像传输系统,但该系统测量精度受到图像处理算法与图像采集精度的限制。文献[6]提出基于三激光位移传感器的车轮直径在线测量方法。

本文基于二维激光位移传感器设计了一种通过式轮对尺寸测量系统,通过钢轨内外两侧的多台二维激光位移传感器实现车轮踏面廓形的获取,通过廓形数据的空间坐标变换与踏面几何关系实现了踏面参数与轮径的计算。通过对系统的标定与实验验证,该系统能够实现完整的轮对几何参数在线测量,具有无人值守、非接触式测量、精度高等优点。

1 系统总体设计

1.1 轮对主要几何参数

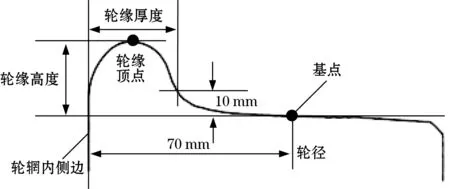

列车轮对由2个同型的车轮与1根轮轴组成,列车车轮径向断面示意图如图1所示。车轮径向断面上由轮缘和踏面形成完整的廓形,其中突起的圆弧部分称为轮缘,而与钢轨直接接触的斜面为踏面。踏面上距离轮辋内侧横向距离70 mm处的一点定义为踏面基点,通过基点绕车轮一周组成的圆被称为轮对的滚动圆,该滚动圆直径被定义为车轮直径[7]。基点和轮缘顶点的纵向距离为轮缘高度。轮缘内侧面和轮缘上距基点的纵向距离为10 mm的一点的横向距离为轮缘厚度,用以计算轮缘厚度的纵向距离根据型号不同而不同,一般采用10 mm进行计算[8]。

图1 车轮断面示意图

城市轨道交通列车常采用840标准轮对,铁路列车常采用1050标准轮对。目前检修部门主要检测参数为车轮直径、轮缘高度、轮缘厚度等,用以反映轮对磨损情况,判断轮对是否需要进行镟修或更换。

1.2 系统结构设计

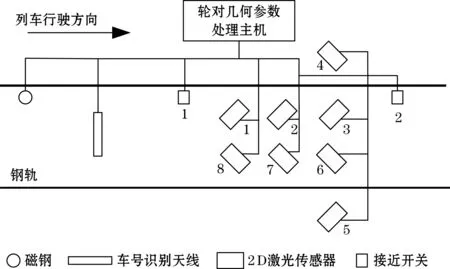

通过式轮对测量系统主要由2D激光位移传感器、磁钢、接近开关、车号识别模块、工控机等设备组成,其布局示意图如图2所示。

图2 通过式轮对测量系统布局示意图

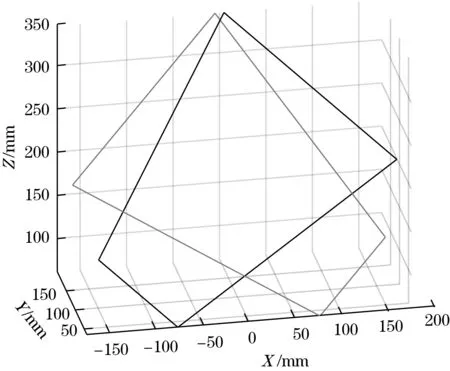

磁钢安装在远离本系统的某处钢轨内侧,用以唤醒本系统;接近开关1安装在激光位移传感器1前,用以触发2D激光位移传感器工作;接近开关2用以检测列车轮对离去,使系统重新进入休眠状态;单侧车轮由一侧轨道内外的4台2D激光传感器作为一个测量单元实现完整的参数测量,1~3号传感器用以实现车轮直径测量,3号、4号传感器实现踏面廓形的测量,另一测量单元成镜像对称放置在另一侧轨道处,本文仅以1~4号传感器侧测量为例进行说明。3号、4号激光传感器的测量平面处于同一平面,其有效测量范围仿真如图3所示,其中Y轴负方向为列车前进方向,X轴方向为车轮轮轴方向,两传感器与铅垂线之间的夹角±45°。

图3 激光传感器有效测量范围仿真

本系统安装在列车出入库段的钢轨线路上,当列车通过磁钢后,系统进入唤醒状态;通过车号识别模块后,系统根据车号查询对应轮对相关标准信息;通过接近开关1后,激光测量单元开始采集数据并将数据传输至数据处理主机,主机根据软件算法与标准信息,完成踏面几何尺寸与轮径的计算;当列车完全通过接近开关2后,系统将相关信息传输至远程DCC并进入休眠状态。

2 软件算法研究

2.1 基于轮对轮廓特征的踏面尺寸测量原理

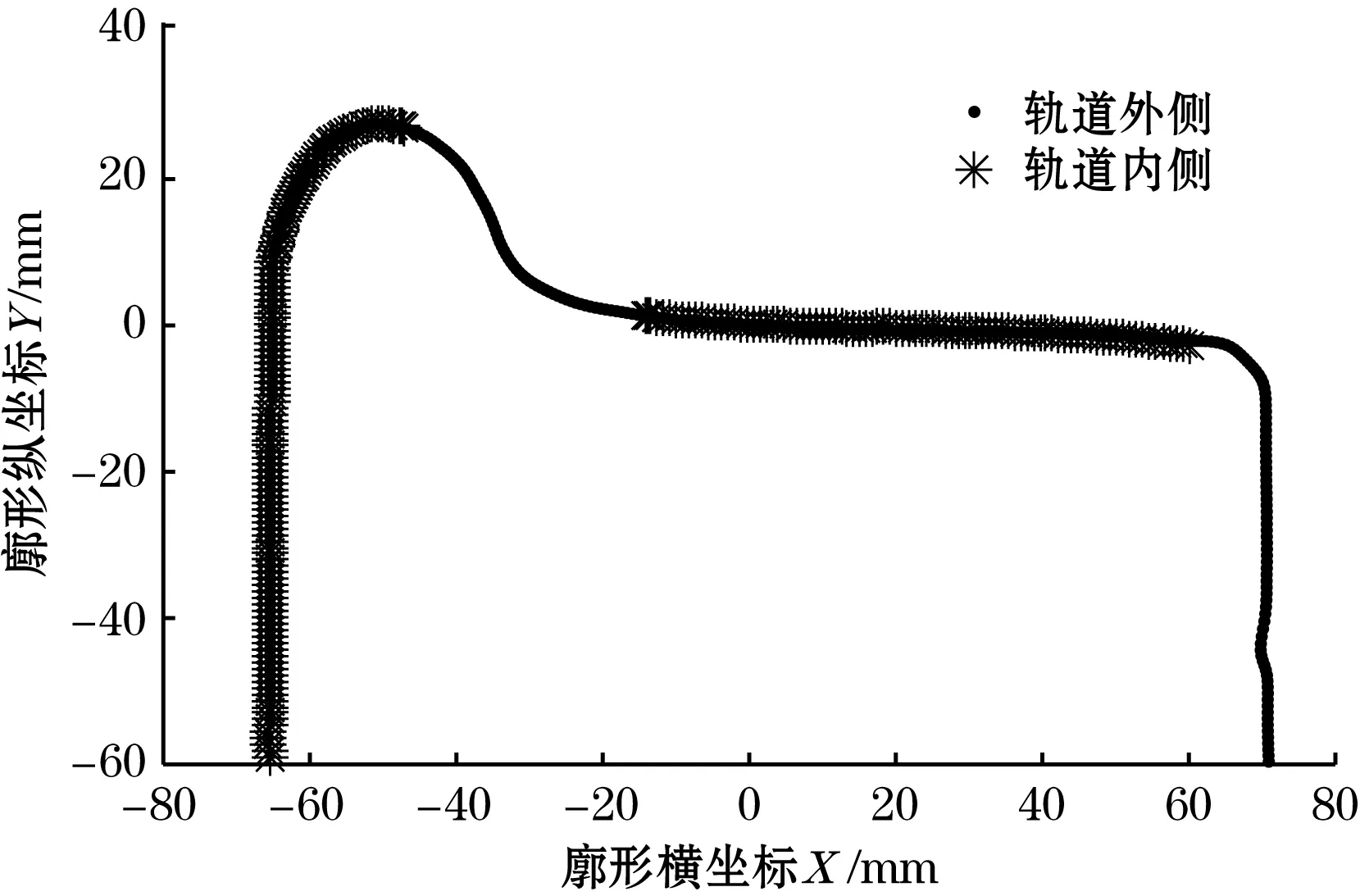

通过式轮对测量系统实现踏面几何参数测量的方法是通过轨道内外两侧的3号、4号激光传感器得到的廓形数据进行坐标变换与数据融合,并根据各参数定义中的几何关系进行计算得到。由于车轮轮缘的外形限制,单个激光传感器无法得到完整的车轮廓形,轨道内侧的3号传感器能够得到轮辋内侧边、内侧轮缘及部分踏面外侧的廓形数据,轨道外侧的4号传感器能够得到外侧与踏面的廓型数据。

本系统通过轮辋内侧、外侧平行的轮廓特征与轮缘顶点不磨损的特性实现传感器得到廓形点云数据的坐标变换,该方法能够避免安装工装加工精度造成的误差与长期列车通过造成的轨道沉降带来的误差。为了方便显示,将轨道内侧、外侧测量得到的点云数据同时转换到地面坐标系下。车轮廓形的二维点云数据按照式(1)进行坐标变换与平移:

(1)

式中:(xB,yB)、(xA,yA)为坐标变换前后的点云数据坐标;θ为将点云数据转换至地面坐标下所需旋转角度;tx、ty为根据轮缘顶点计算得出的横向与纵向的平移参数。

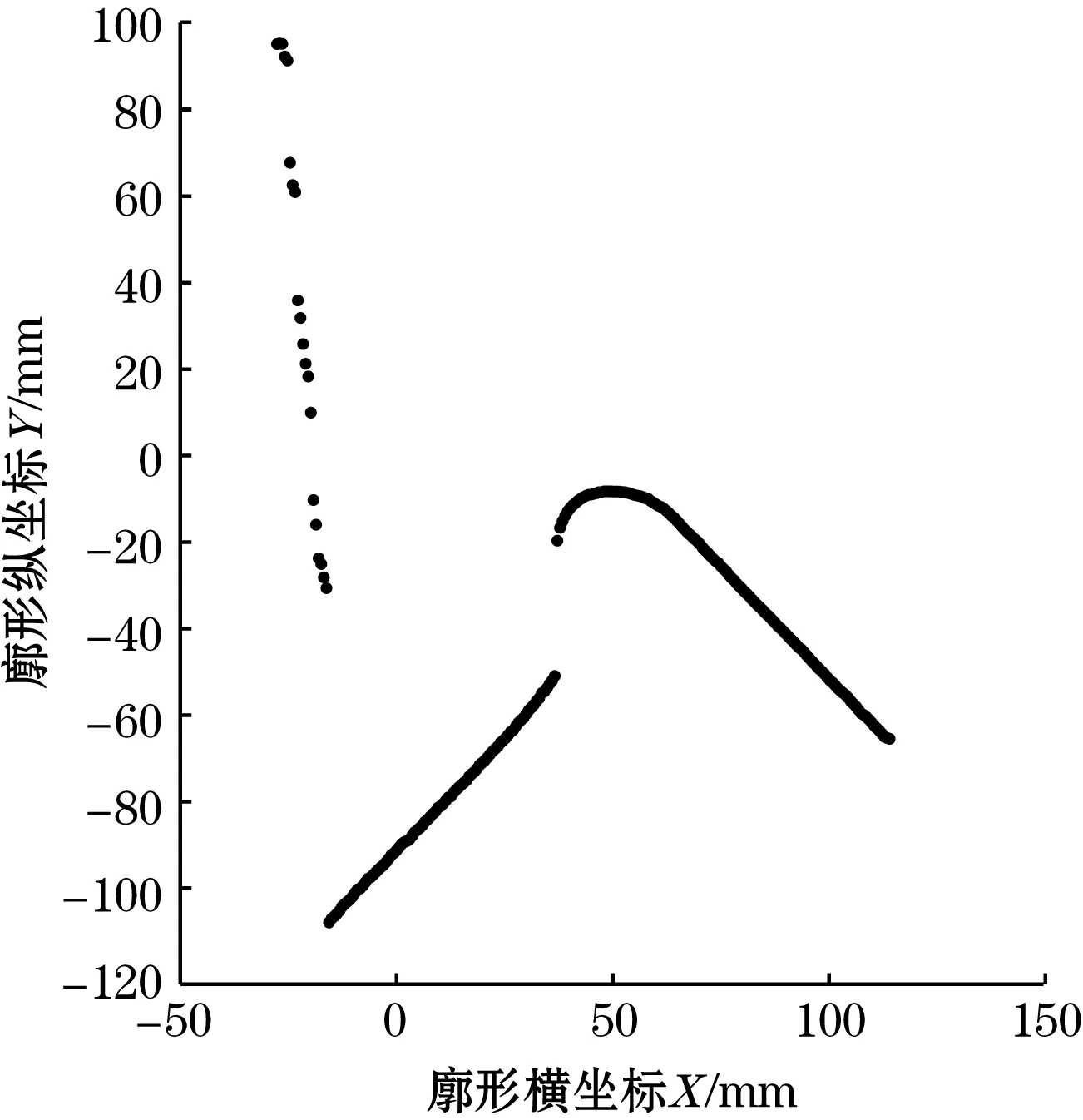

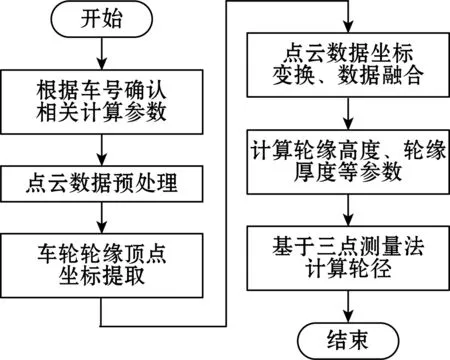

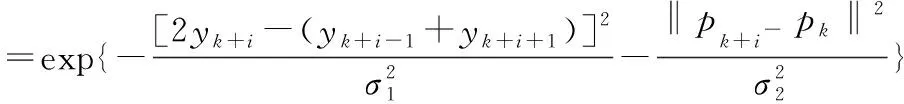

由坐标变换后的点云数据即可得到完整的车轮踏面廓形。但通过实验验证,测量得到的廓形数据中存在环境因素造成的干扰,使得廓形失真,如图4所示。因此,系统的软件算法流程如图5所示。

图4 受到干扰的激光传感器得到的点云数据

图5 通过式轮对测量系统算法流程

2.2 轮廓曲线去噪

由于2D激光传感器内部,光条中心线提取的过程会引入数字化误差。受到环境因素干扰的廓型数据会形成噪点。误差与噪点的存在都会影响轮缘顶点的计算,对参数的计算精度产生影响。因此,在对实测轮廓数据计算前,须对轮对轮廓数据进行去噪。本系统通过采用基于中值误差与连续度的平滑滤波方法与基于聚类思想的去噪方法,有效解决干扰导致的廓形失真。

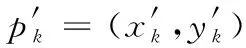

(2)

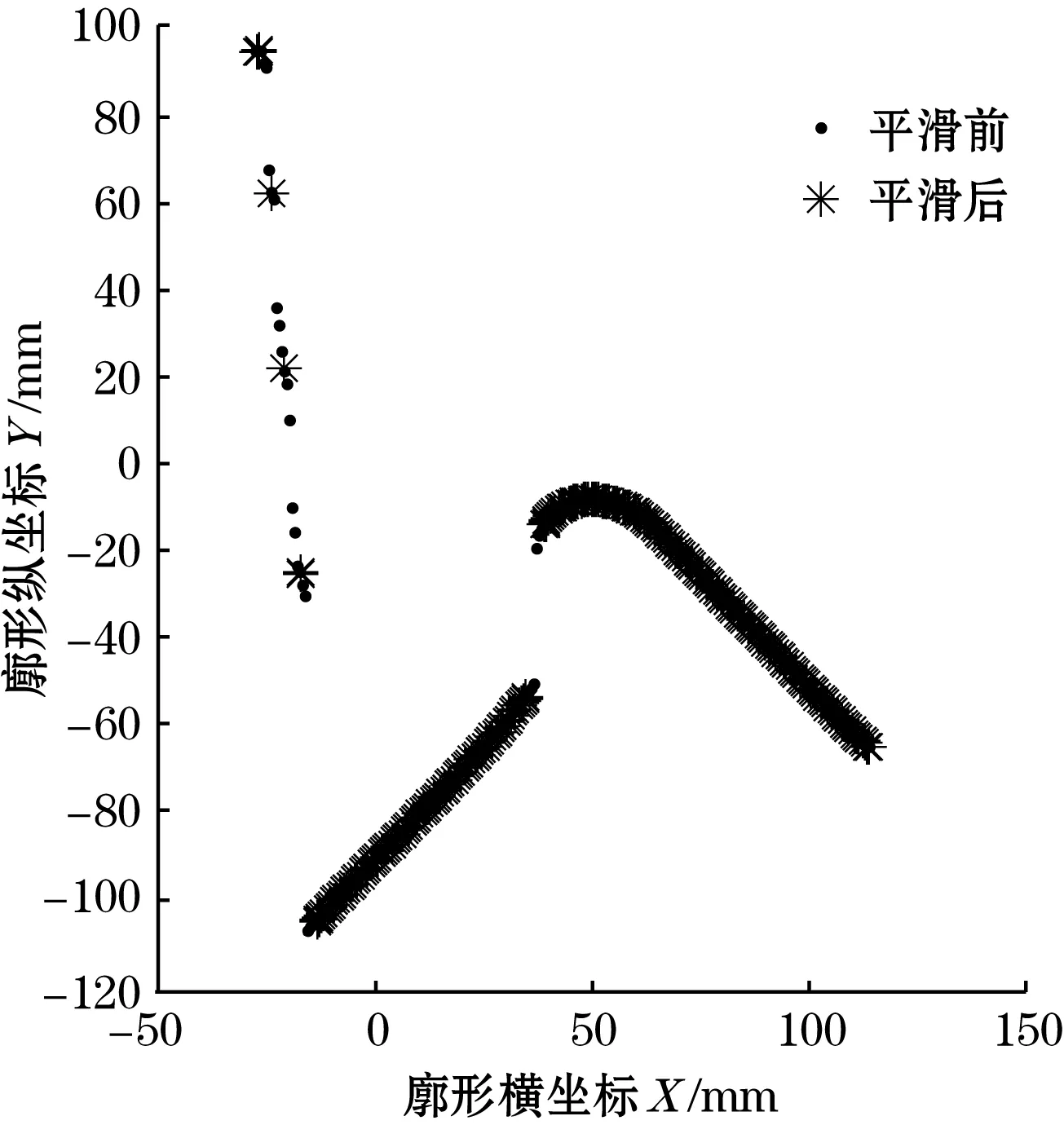

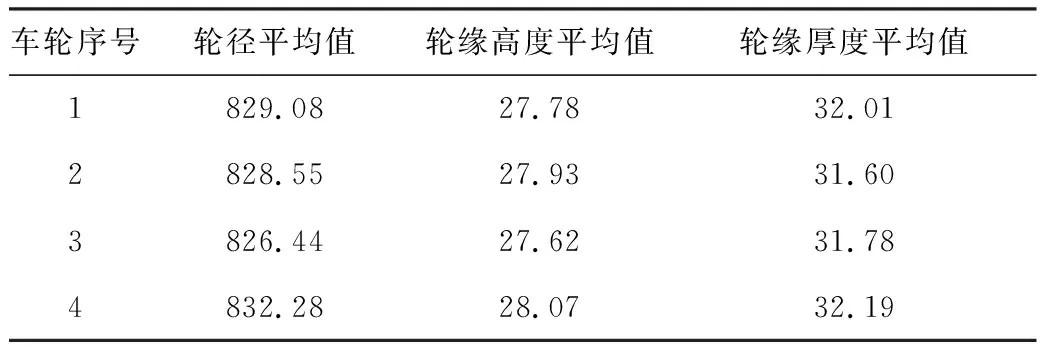

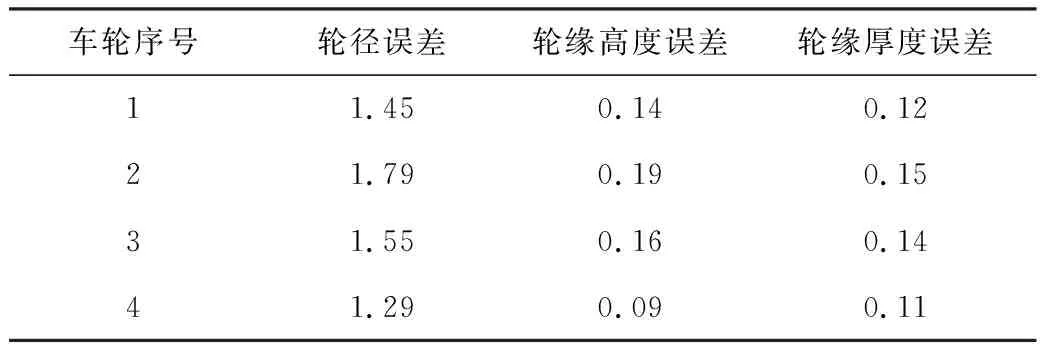

式中ω为权值因子,ω(k+i)≥0,-N (3) (4) 则权值因子: (5) 权值因子ω(k+i)中系数σ1、σ2的选取根据轮廓数据的复杂程度和噪声干扰而不同,有效选择σ1、σ2可达到不同的平滑效果。图6为对实测轮廓平滑前后对比图。 图6 实测轮廓数据平滑效果 由图6可以看出,经过平滑滤波后,环境造成的噪点趋向于集中在某几个固定点处,此时采用聚类算法,对空间尺度较小的几个类进行剔除,即完成廓形数据的去噪。 为验证通过式轮对尺寸测量系统的实际性能,对实际使用的轮对进行仿真测量实验验证。 实验中激光位移传感器采用基恩士LJ-V7302传感器,采样频率设置为100 Hz,轨道内外两侧的激光位移传感器采用并联模式,避免同波段激光对彼此造成的测量干扰。试验过程中,轮对以10 km/h的速度通过本系统,并由系统重复10次测量4个不同轮对。将3号、4号激光传感器的点云数据进行坐标变换后得到的踏面廓形如图7所示。10次重复测量得出参数计算结果的平均值如表1所示,将计算得出的参数与人工测量结果进行对比,得出误差如表2所示。 图7 实测踏面的廓形数据 表1 车轮测量结果 mm 表2 测量误差 mm 10次重复测量对4个轮对得出的轮径参数的标准差分别为0.317、0.309、0.244、0.376 mm。试验结果表明,设计完成的通过式轮对测量系统具有较高精度,与人工测量相比,轮缘高度、轮缘厚度误差小于0.2 mm,轮径误差小于2 mm;具有较高的重复度,重复多次测量得出结果标准差小于0.4 mm;测量速度快,可检测通过速度30 km/h及以下的列车轮对。通过式轮对测量系统能够满足地铁、轻轨、动车等检修部门对轮对日常测量与检测的需求。 本文设计了一种基于二维激光位移传感器的通过式轮对测量系统,由二维激光位移传感器、车号识别模块、磁钢及接近开关等设备组成。本文首先简要介绍了通过式轮对测量系统的检测参数与工作原理,并介绍了通过式轮对测量系统的系统构成;然后介绍了踏面几何参数计算过程中采用的基于轮对轮廓特征的踏面尺寸测量算法,主要介绍了基于中值误差与连续度的平滑算法和基于聚类思想的去噪算法;最后对设计制作完成的通过式轮对测量系统进行现场仿真试验,验证其性能。试验证明,设计的系统能够满足地铁、轻轨、动车等检修部门对轮对日常测量与检测的需求。

3 试验测试

4 结束语