气固两相流相浓度传感器的三维优化设计

刘丽君,杨道业,张 研,孙 正

(1.南京工业大学电气工程与控制科学学院,江苏南京 211816;2.合肥工业大学计算机与信息学院,安徽合肥 230009)

0 引言

电力、化工和食品等多个领域普遍存在多相流现象,两相流检测广泛应用于这些领域[1-3]。固相浓度是工业过程中气固两相流在线实时检测的一个重要参数[4],固相浓度的测量方法有多种,如电学法(电容法和静电法)、声学法、光学法、核辐射法及微波法等。电容法测量具有成本低廉、响应快、易于安装、牢固耐用、非侵入式、适用范围广、安全性好等特点[5-6]。

由于两相流中固相分布随流动状况改变而变化,导致气固两相流的测量难度大[7],螺旋表面极板电容式相浓度传感器具有最小的均匀性误差,其测量结果受相分布及流型变化的影响较小[8]。金锋[9]利用正交试验比较法、李虎[10]采用有限元网格剖分和数值计算相结合法研究了螺旋表面极板传感器的管壁厚度、源/检测极板的张角、管壁介电常数对均匀性误差的影响和灵敏场分布均匀性;李红[11]采用电容法测量固相体积分数的方法研究了传感器的极板长度,将电容测量值的最大偏差作为极板长度的优化指标。当电极的轴向长度过小时,传感器的轴向边缘效应较强,会对传感器电极轴向区域产生较大的影响;而电极过长则会带来空间滤波效应,并导致传感器尺寸过大。因此,本文采用三维有限元仿真和实验结合的方式研究传感器螺旋极板的长度并综合传感器其他结构参数对测量固相浓度的影响,以均匀性误差作为优化判定参数,改善传感器测量固相介质时的均匀性,提高测量精度。仿真和实验结果表明,极板长度为6R1时均匀性误差最小。

1 螺旋表面极板电容式传感器

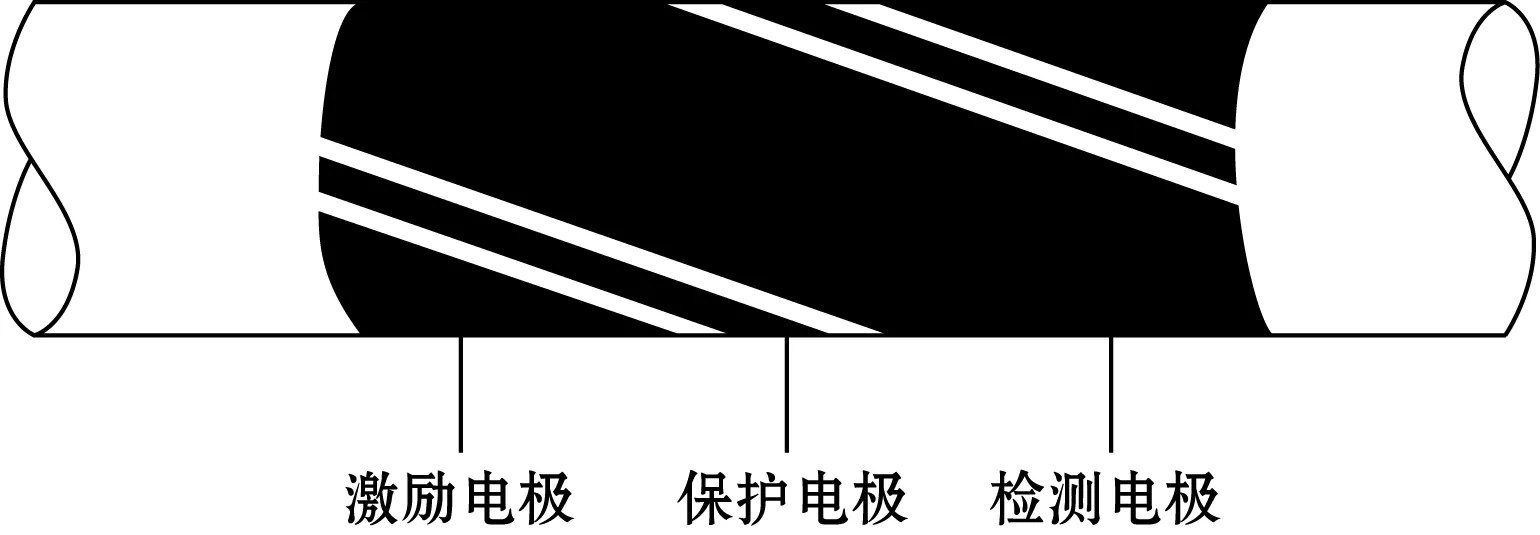

螺旋表面极板电容式传感器主要包括激励电极、检测电极、保护电极和绝缘管道。图1为螺旋表面极板电容式传感器结构图,图2为螺旋表面极板电容式传感器的截面图,R1为管道内半径,R2为管道外半径,θ为源/检测电极夹角,θg为保护电极的夹角,激励电极和检测电极沿管道中心轴线对称分布。电极螺旋分布使得传感器的电容输出特性与传统的直表面极板电容传感器的电容输出特性差别较大,灵敏度沿圆周方向的分布得到极大改善,从而降低流型对浓度测量的影响[9]。保护电极具有提高检测场中心区域灵敏度的作用,克服直表面极板结构中心区域灵敏度偏低的缺点。

图1 螺旋表面极板电容式传感器结构图

图2 螺旋表面极板电容式传感器截面图

螺旋电极传感器通过沿轴线旋转电极,极大消除了直表面极板传感器沿圆周方向灵敏度分布均匀性差的缺陷。相当于多个角度不同的直表面极板传感器沿轴向串接,因此希望多个子传感器间不要有干扰。图3为不同极板长度下的传感器电势分布图,对比上、下两图可见,随着极板长度的增加,检测区域内电势更加均匀,传感器截面间的影响减小。

图3 传感器电势分布图

当具有不同介电常数的两相流体通过传感器所形成的检测场时,由于固相浓度的变化会引起流体等效介电常数的变化,从而使传感器的电容输出值随之变化,因此电容值的大小即可作为两相流固相浓度的量度[12]。归一化电容值公式如下:

(1)

灵敏度S是单元内固相物质由高介电常数变为低介电常数的电容变化率。测量两相流平均浓度,需要灵敏度分布均匀,以减小流型的影响,因此灵敏度是设计电容相浓度传感器的重要参数[13]。

为了更好反映传感器灵敏度分布均匀性,定义传感器优化设计指标为均匀性误差Svp,具体如下[14]:

(2)

(3)

(4)

式中:N为对检测场进行有限元剖分的单元数;Si为检测场内第i单元的相对灵敏度;Savg为各单元相对灵敏度的平均值;Sdev为各单元相对灵敏度的标准差。

均匀性误差Svp反映了检测场灵敏度分布情况,Svp越小,表明电容传感器灵敏场均匀性越好,或平均相对灵敏度越高。

2 螺旋表面极板电容式传感器均匀性误差分析

2.1 螺旋表面极板电容式传感器结构参数

螺旋表面极板电容式传感器由于极板沿着管道轴向旋转了180°,灵敏度分布与直表面极板电容传感器有较大的差异,因此,需要依据模型参数的具体情况分析其影响灵敏场分布的主要规律。与螺旋表面极板电容式传感器三维优化设计相关的结构参数和物理参数主要有以下4个:源/检测电极夹角θ,管壁厚度R2-R1,螺旋极板长度L,管道相对介电常数ε。

根据文献[15]的研究,当极板夹角θ为135°时,均匀性误差Svp最小,保护电极的张角θg为27°。根据文献[16-17]的研究,当管道厚度过大时,会使管道机械强度增加、Savg减小,但也会造成传感器灵敏场畸变更加严重;而当管壁厚度过小时,一方面会造成传感器管道机械强度较小,另一方面会导致传感器均匀性误差增加,降低灵敏场分布的均匀性。因此,选取R1为18 mm、R2-R1为2 mm的绝缘管道进行优化设计。根据文献[18]的研究,Svp随着管道介电常数的增加而增加,所以,所选管道材料的介电常数应越小越好,并且接近固相的介电常数。

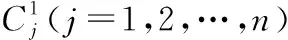

在验证过程中,选用相对介电常数εg不同的测试棒(半径r=2 mm,l=300 mm)分别放置在管内R为12、16 mm处,如图4所示(图4是传感器顶部截面图,同图2)。以激励电极的一端为初始位置,逆时针每旋转22.5°为一个位置,位置1~16位于R为16 mm圆周上,位置17~32位于R为12 mm圆周上。通过测量32个位置的电容值,便可分析检测场内灵敏度分布情况[19]。

图4 传感器测试点位置顺序

2.2 螺旋极板长度对均匀性误差的影响

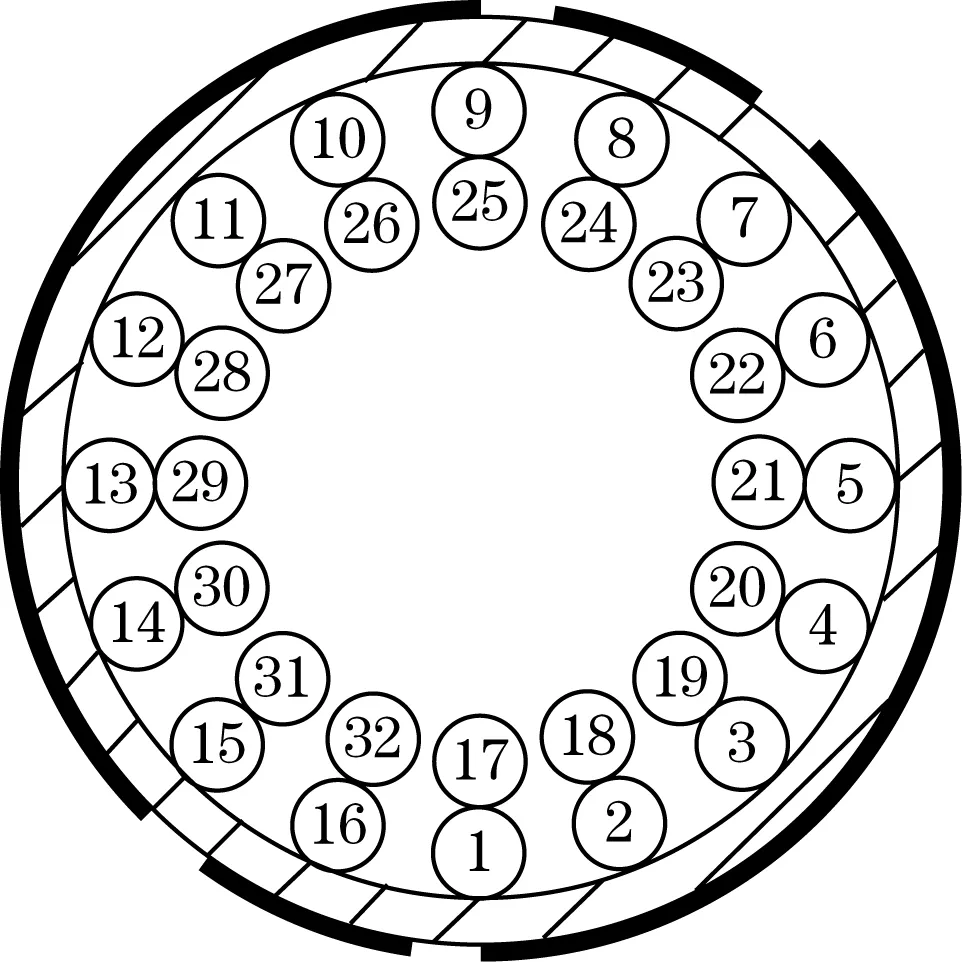

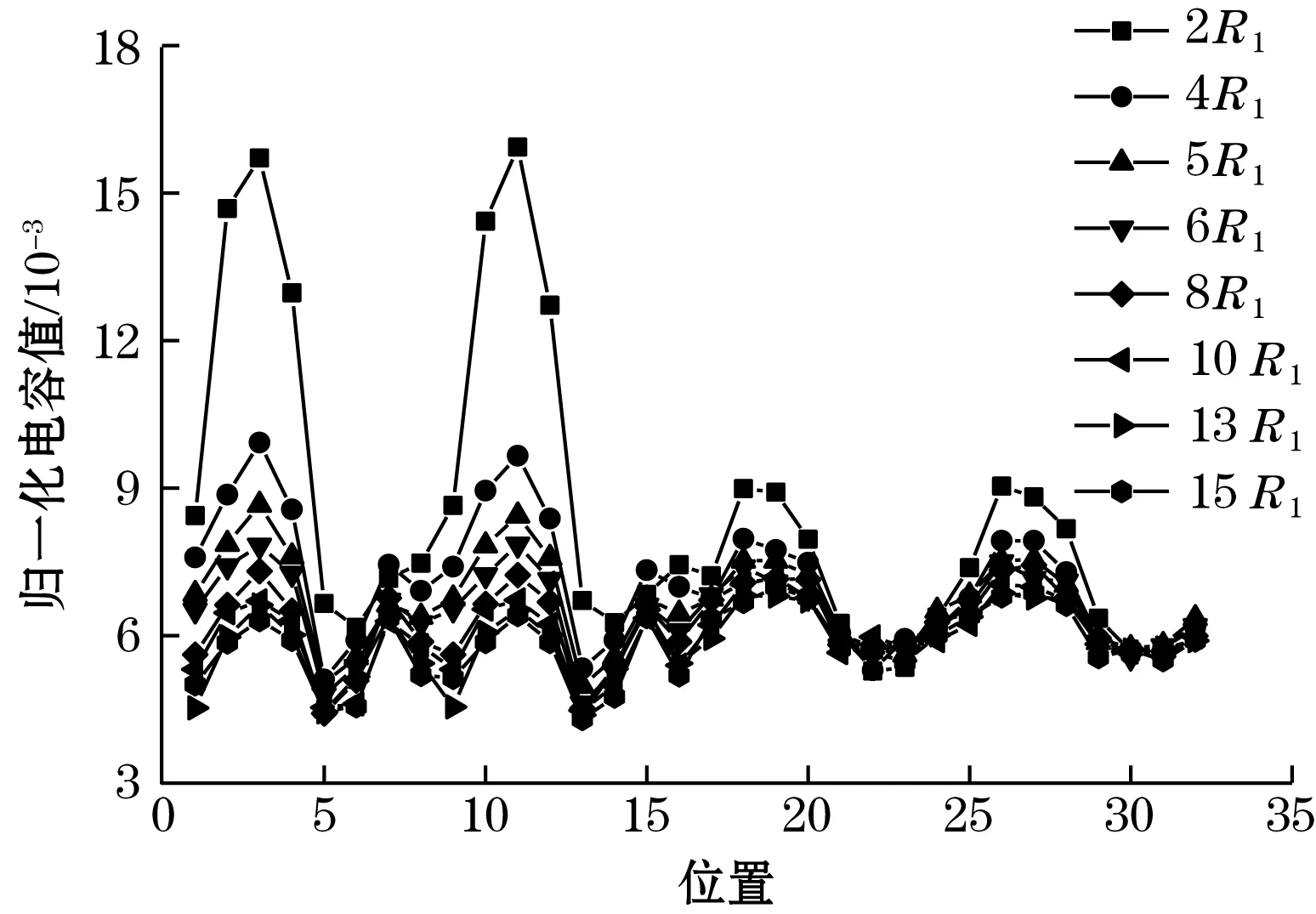

为了研究螺旋极板长度对均匀性误差的影响,仿真时分别选取极板长度L为2R1、4R1、5R1、6R1、8R1、10R1、13R1、15R1的传感器,32个位置分别放置相对介电常数为2、4的测试棒。源/检测电极夹角θ为135°、保护电极夹角θg为27°、管道相对介电常数为3、管道厚度R2-R1为2 mm。图5、图6分别为管内测试棒相对介电常数为2、4时的归一化电容值。图5和图6中归一化电容值最大值分别位于图4中位置3、11、19、26、27,最小值位于图4中位置1、5、6、13、22,归一化电容的最大值表示该位置灵敏度最高,反之,最小值表示该位置灵敏度最低。其中,位置3、11、19、27位于管内同一直径上,灵敏度最高的位置相对于管内轴心方向有一定的对称性。

图5 归一化电容值(εg=2)

图6 归一化电容值(εg=4)

由图5和图6知,极板长度L为2R1时,位置1~32的归一化电容值变化幅度最大;L为4R1时,位置1~32的归一化电容值变化幅度次之;随着L增加,位置1~16归一化电容值变化幅度逐渐减小并趋于稳定,位置17~32归一化电容值随着L增加以较小幅度减小甚至保持稳定。说明L越小,受管内固相介质的影响越大,随着L增加,受管内固相介质的影响逐渐减小,在5R1之后受管内固相介质的影响以较小幅度减少并趋于稳定,管壁内的灵敏区域分布比较均匀。

从32个位置的归一化电容值可以看出,管道内不同位置的介质对同一极板对的电容值的影响程度不同。由于电极是旋转且对称分布,归一化电容值变化规律基本一致,当极板长度大于5R1时,位置1~8、17~24的电容值分别与位置9~16、25~32的电容值呈近似对称分布,电容值的近似对称分布是因为极板是呈180°螺旋分布在传感器管道上。归一化电容值在位置1~16比在位置17~32波动明显,靠近检测场电极的区域,输出的归一化电容值波动显著,说明检测场灵敏度高;远离检测场电极的区域,输出的归一化电容值波动小,检测场灵敏度低。由此可知,从管内灵敏区域的均匀性考虑,极板长度应大于5R1。

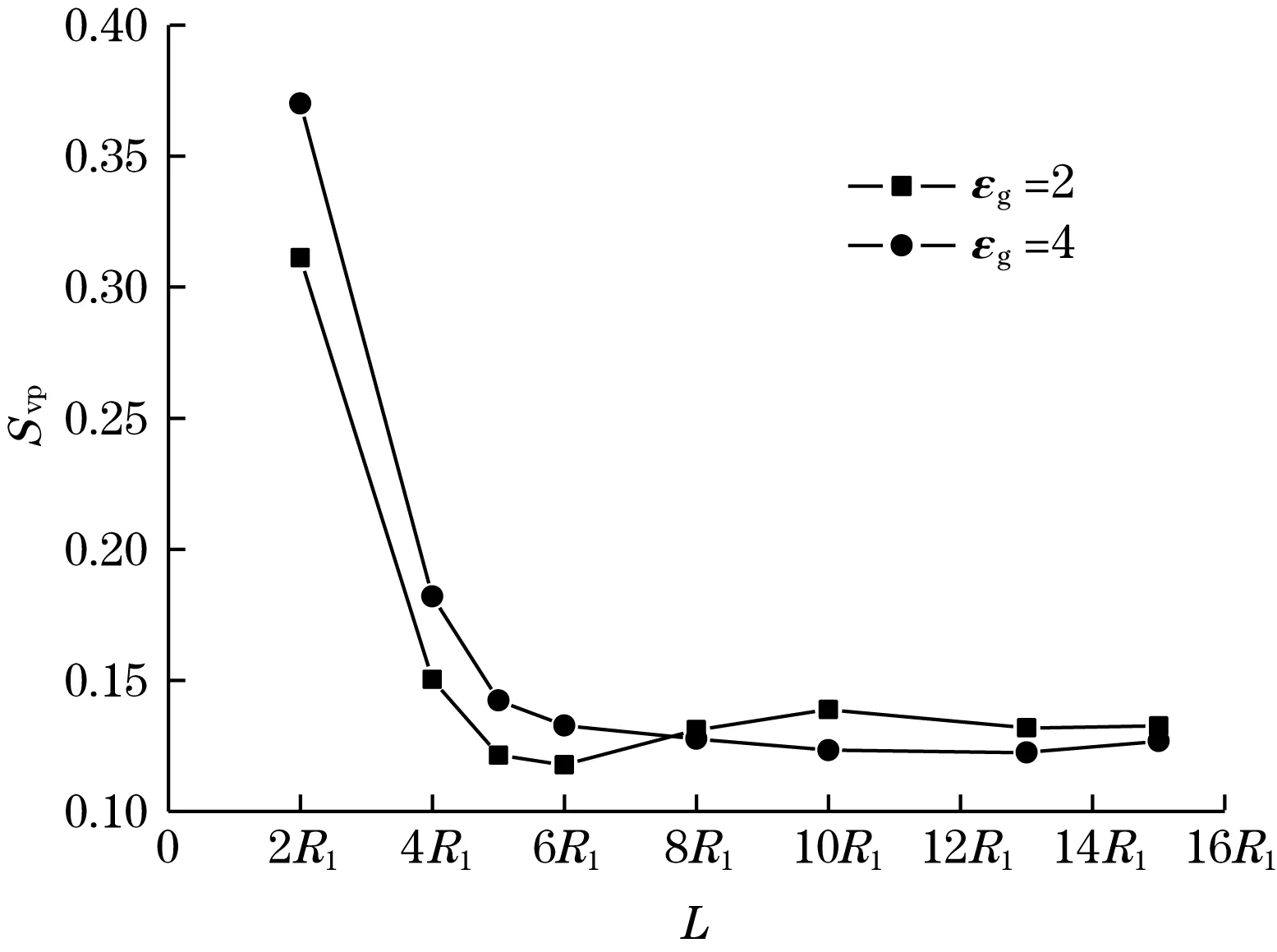

由图5、图6中的归一化电容值进一步计算不同极板长度下的均匀性误差,如图7所示,当管内测试棒介电常数为4时,随着极板长度增加,均匀性误差先是显著减小,并且在极板长度L为6R1之后,Svp以很小的幅度减小并逐渐保持稳定。当管内测试棒介电常数为2时,均匀性误差在极板长度L为6R1达到极小值,随着极板长度的继续增加,均匀性误差出现了小幅度的增长并保持稳定。由于电极的轴向长度不宜过长,否则其空间滤波效应将影响其轴向分辨率[20],极板长度过小,会导致均匀性误差过大。因此,由以上两个参数的分析,选取极板长度L为6R1。

图7 均匀性误差

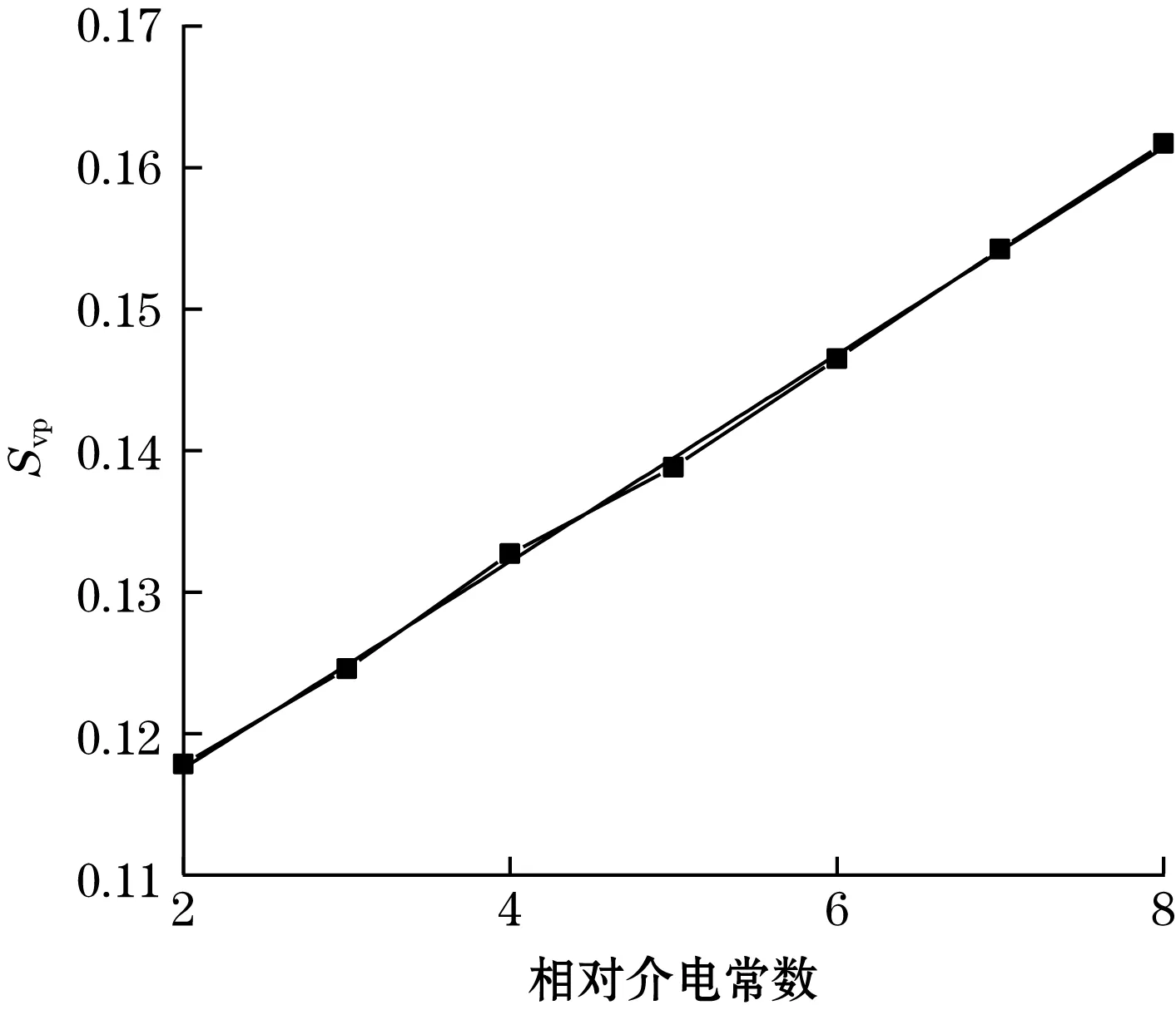

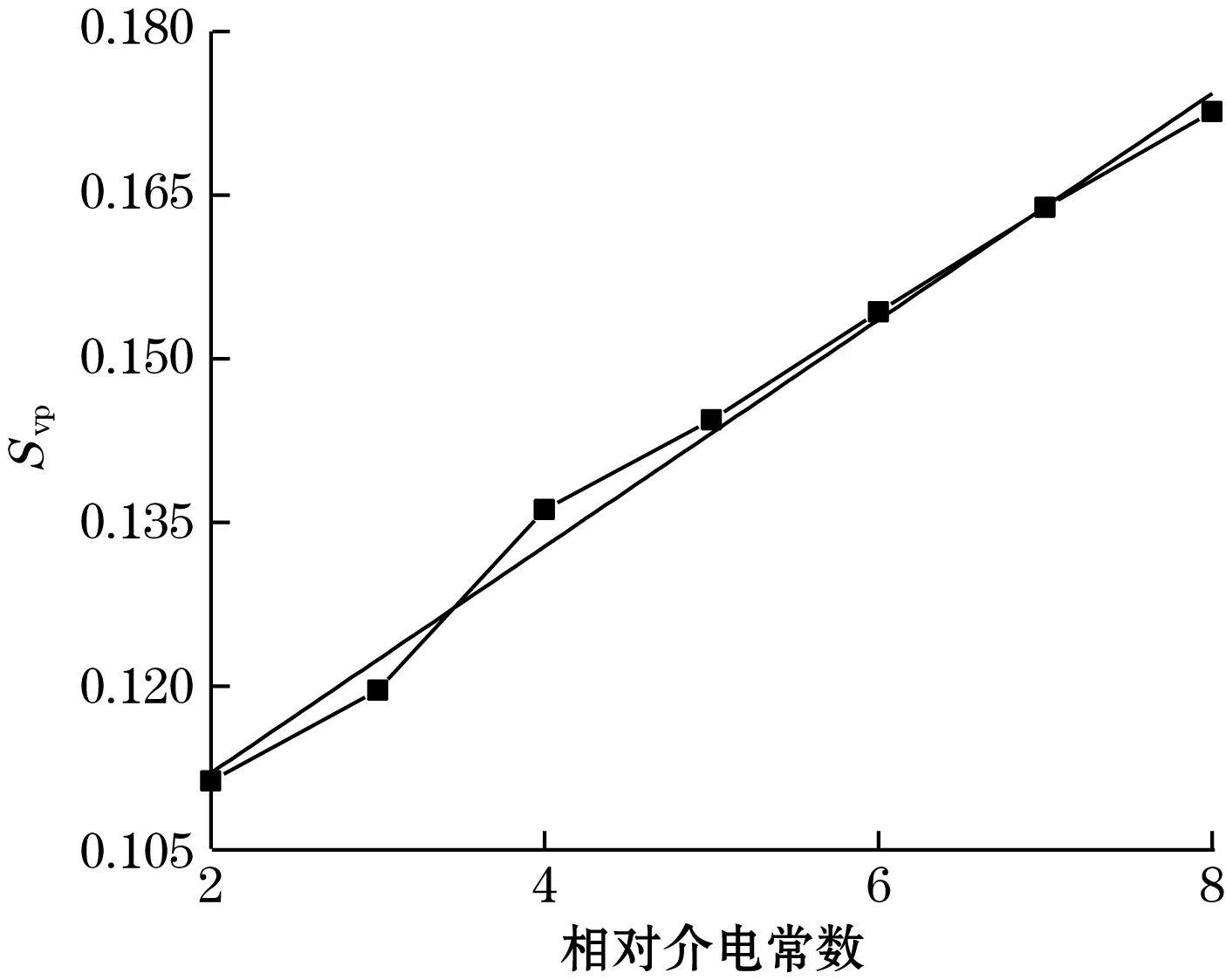

为了进一步研究传感器极板长度L为6R1,管道内固相物质的相对介电常数对均匀性误差的影响,选用L为6R1的传感器,管道相对介电常数分别为3和6时进行验证。管道内32个测试位置分别放置介电常数为2、3、4、5、6、7、8的测试棒,先计算出归一化电容值,再计算出均匀性误差,如图8和图9所示,随着管内测试棒介电常数的增加,均匀性误差呈现单调递增,由拟合曲线相关程度的大小可知,均匀性误差接近线性增长。在其他条件不改变,仅改变管道内物质相对介电常数的情况下,均匀性误差与管道内物质的相对介电常数成正比。

图8 均匀性误差(ε=3)

图9 均匀性误差(ε=6)

3 实验与分析

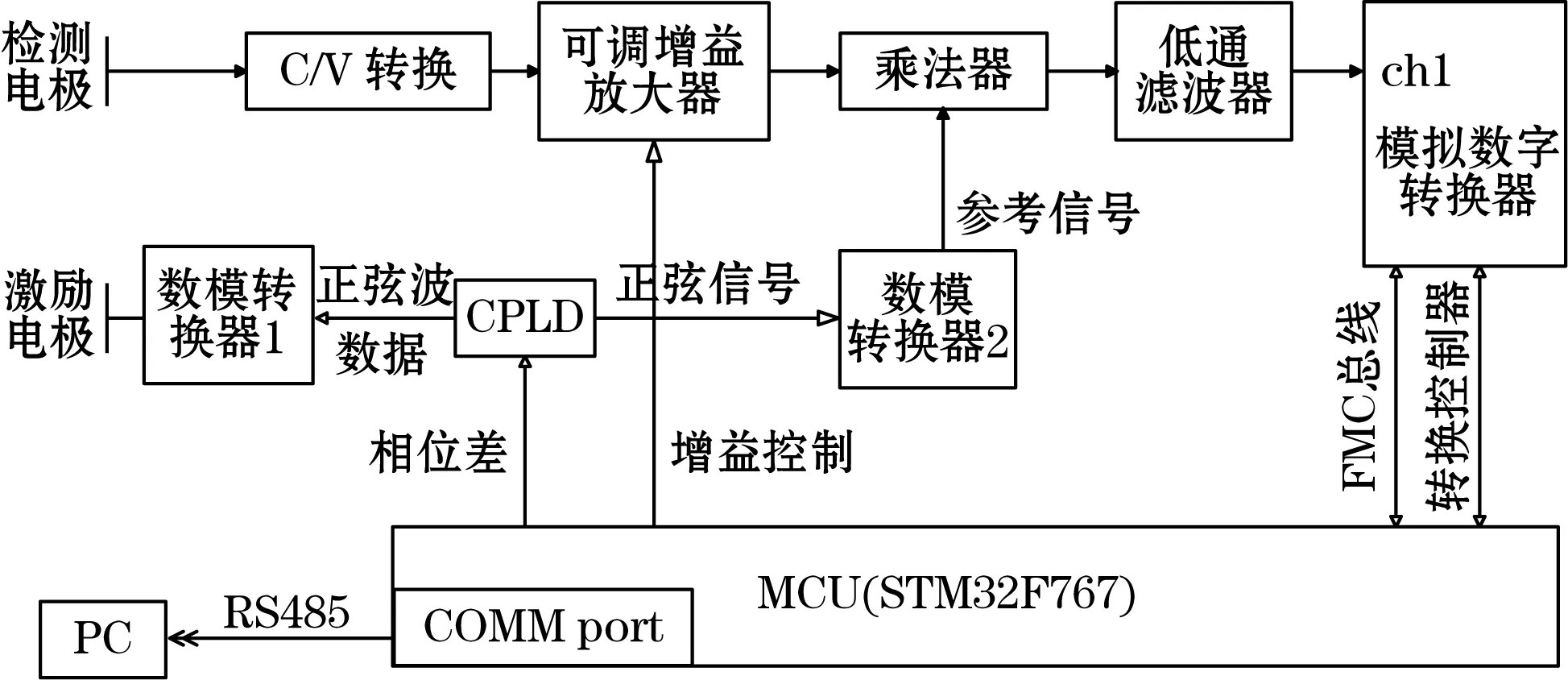

3.1 实验电路

基于交流法的电容测量电路系统结构如图10所示。CPLD控制下的DAC产生2个500 kHz的正弦波信号,正弦信号的相位差可以在MCU的控制下设置。一路用作激励电压源,另一路作为参考信号。通过C/V转换将电极之间的电容信号转换为具有相应幅度的正弦波。随着PGA放大器的放大,正弦波进入乘法器,在与参考正弦波相乘并经低通滤波器滤波后,获得与所测量的电容成比例的直流电压。通过ADC转换为数字信号后传输到MCU。

图10 电容测量系统的电路结构

3.2 实验结果与分析

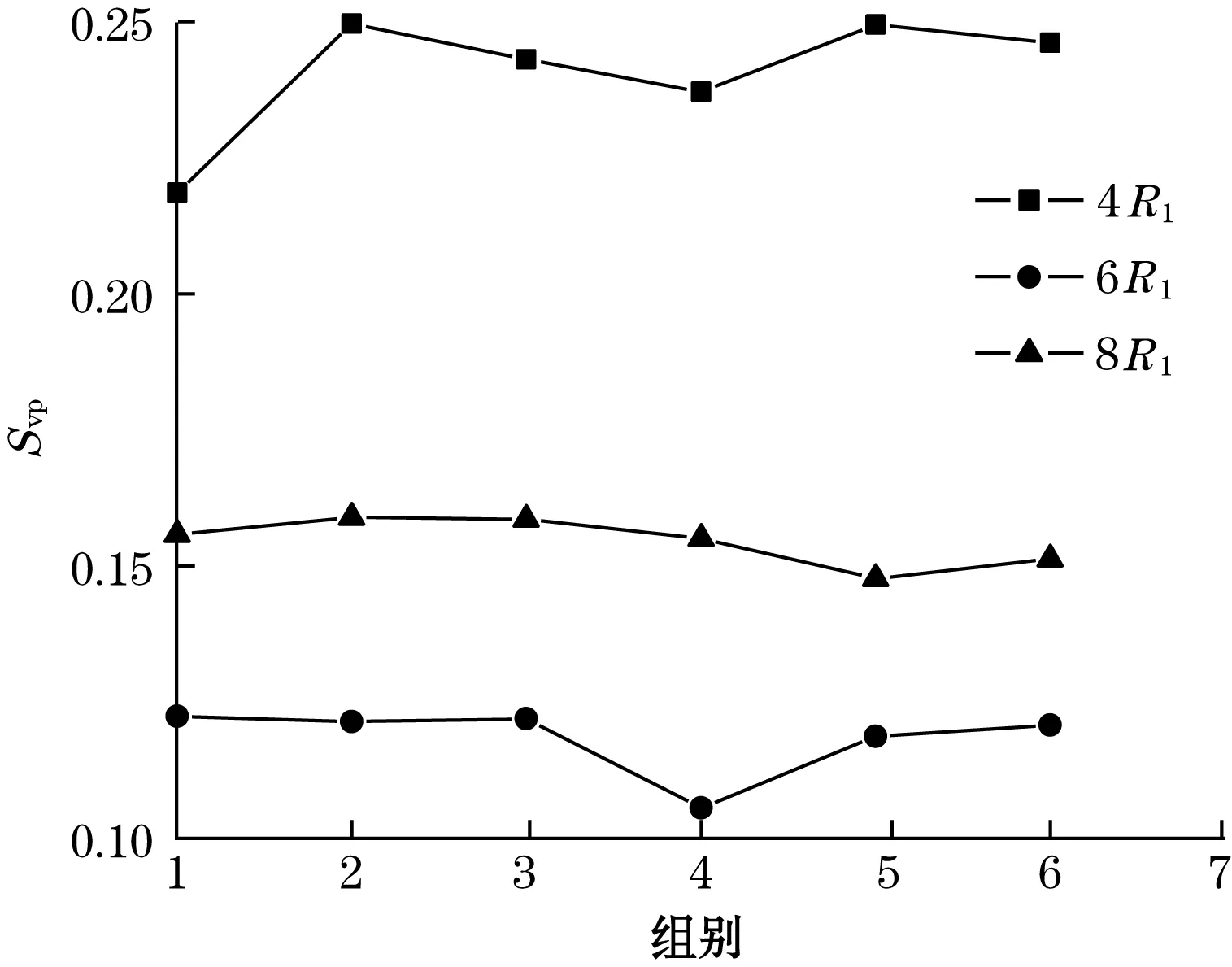

为了对前文所述传感器优化结构进行验证,选用3种极板长度对比验证螺旋电极传感器的均匀性误差。采用陶瓷实心棒(Φ=4 mm,εg=6.0)模拟管道内的流体,实验装置如图11所示。分别制作了极板长度L为4R1、6R1、8R13种传感器,通过测量16个位置(16个位置对应图4位置1~16)的传感器电压输出信号,分析检测区域内灵敏场分布情况。

图11 实验装置

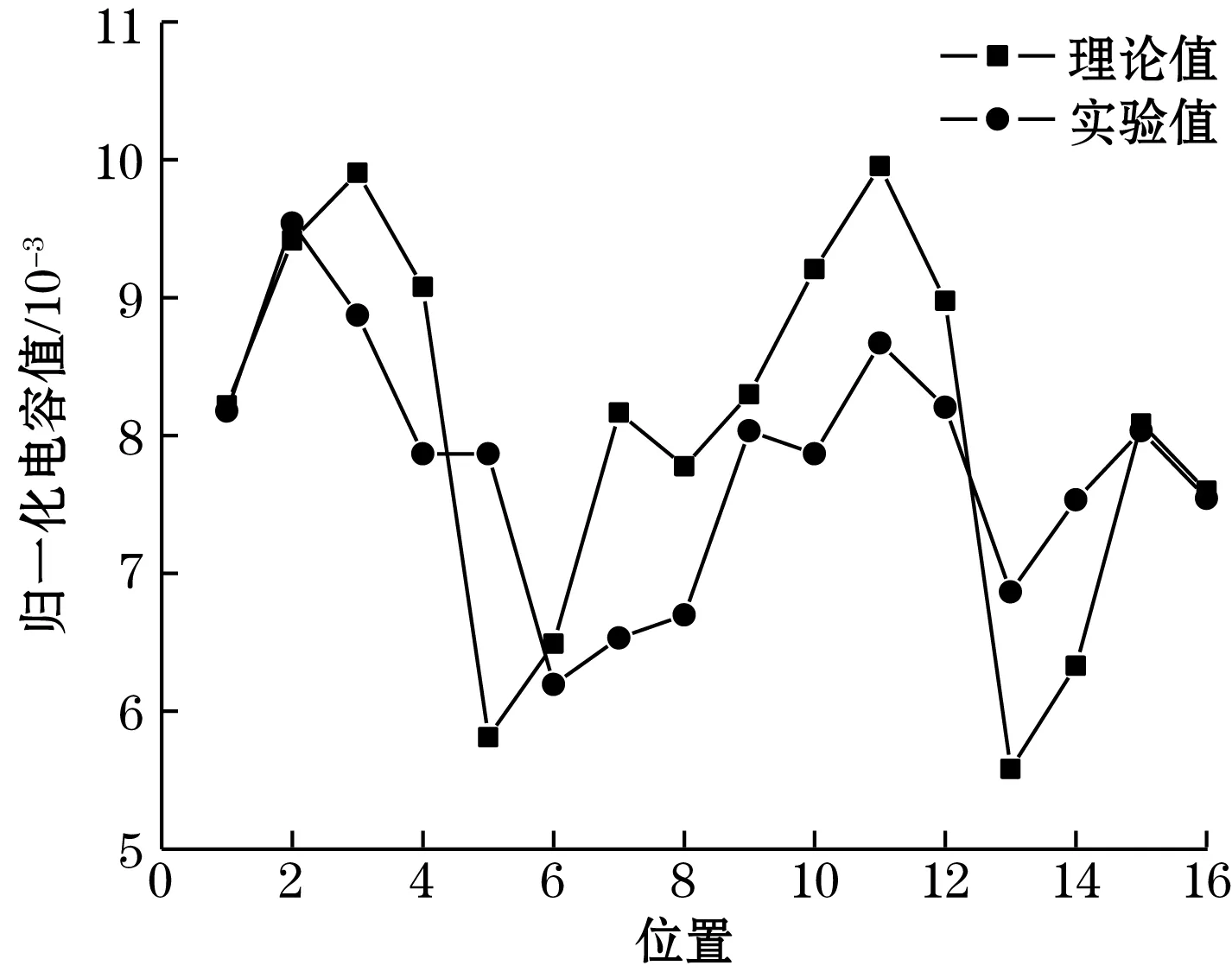

图12为极板长度为6R1下的归一化电容实验值和理论值的对比。管道内的16个位置分别放入陶瓷棒进行测量,结果显示16个位置的实验值略小于对应位置的理论值,归一化电容的理论值与实验值变化趋势基本一致,灵敏度最高、最低的位置和仿真时的位置相同,实验结果与仿真结果趋于一致。

图12 理论值和实验值

图13 不同极板长度下均匀性误差

每个传感器均进行了6组实验,根据实验结果求出每组实验测量固相浓度的均匀性误差,将传感器位置1~16的归一化电容值的均匀性误差绘制成图,如图13所示。由图13可知,当传感器极板长度L为4R1时,均匀性误差最大,在20%~25%之间;当传感器极板长度L为6R1时,均匀性误差最小,均在12.5%上下浮动;当传感器极板长度L为8R1时,均匀性误差大于6R1时的均匀性误差,并且小于4R1时的均匀性误差,均在16%左右。上述不同极板长度均匀性误差变化的规律与仿真结果图7中εg为2时的变化规律一致,验证了仿真的结果,则极板长度L为6R1时均匀性误差最小,传感器检测区域内灵敏度分布最均匀。因此,当极板长度选用6R1、电极旋转角度、电极夹角以及管壁介电常数如前文所述参数时,传感器的灵敏度较高,均匀性误差最小。

4 结论

本文研究了不同极板长度的螺旋表面极板电容式传感器,以检测场均匀性误差最小为目标对传感器极板长度进行了优化设计。优化后,传感器的螺旋电极旋转角度为180°,电极夹角θ为135°,保护电极夹角θg为27°,R1为18 mm,管道厚度(R2-R1)为2 mm,极板长度L为6R1。用实验对该优化参数进行了验证,均匀性误差为12.5%,可将其极板长度L为6R1拓展应用于其他口径传感器管道中。在满足以上条件的情况下,根据螺旋表面极板电容式传感器的实际应用,管壁材料应选取接近管内介电常数的材料,可以减小均匀性误差。本文为实际应用提供了良好的理论依据,具有广阔的应用前景。