对置铁氧体磁芯式油液磨粒检测传感器

郭翠娟,张 猛,荣 锋

(1.天津工业大学电子与信息工程学院,天津 300387;2.天津市光电检测技术与系统重点实验室,天津 300387)

0 引言

液压技术已经广泛应用于飞机、船舶、风力涡轮发动机等大型机械设备,而液压设备零部件的磨损失效是导致设备运转故障,引发机械运转事故的主要因素之一[1]。据统计表明,有75%的机械系统故障是液压油中的金属磨粒所致[2]。设备零部件的磨损一般分为磨合、稳定磨损和剧烈磨损3个阶段,当设备正常运行时,油液中的金属磨粒尺寸通常在10~20 μm,并且浓度也保持在较低水平,而当设备发生异常磨损时,磨粒尺寸会增加至50~100 μm,同时浓度也会急剧增加[3]。因此通过实时监测液压油中磨粒信息来了解齿轮、轴承等设备关键零部件的磨损状态,对于预防和检查机械故障具有极其重要的意义。

国内外已有文献提出了几种基于光学、超声波、电容和电感的磨粒检测方法。其中光学颗粒计数器具有高灵敏度和高精度的特点,检测粒度较宽,但易受液压油中磨粒、油质和其他污染物的影响[4]。超声波型传感器能够检测磨粒并区分磨粒和气泡,方向性好,穿透性强,但对传感器安装位置、超声波频率选样以及机器的振动系数等条件很敏感[5]。电容式传感器结构简单,但测量精度会受到润滑油酸度、杂质和油温的影响[6]。与其他方法相比,电感式磨粒检测传感器成本低廉,不受油液环境影响,而且能够区分铁磁性和非铁磁性金属磨粒[7-8],具有非常广阔的市场前景。

文献[9]提出了一种电感式微流体芯片,此种传感器能区分检测非铁磨粒和铁磨粒,但缺陷也十分明显:线圈品质因数较低;线圈的边缘效应[10]明显:越远离线圈边缘,磁场强度越低,磨粒引起线圈电感的变化量也越小;传统流道直径通常在几百μm,易被油液中的污染物沉积堵塞;油液注射速度很慢,只能在实验室中有专业微量注射泵才可以进行磨粒检测实验,不能广泛应用于工厂、检测中心等实际场景。阿克伦大学的Li Du[12]等人用油液多管道设计提高传感器的吞吐量,但该装置制作过程较为复杂。

本文提出了一种带有铁氧体磁芯的微流体芯片磨粒检测传感器,可以区分检测铁磁性和非铁磁性金属磨粒。实现50 mL/min的油液高吞吐量,最小可分别检测到40 μm铁磨粒和90 μm铜磨粒。

1 传感器设计与检测原理

1.1 传感器设计

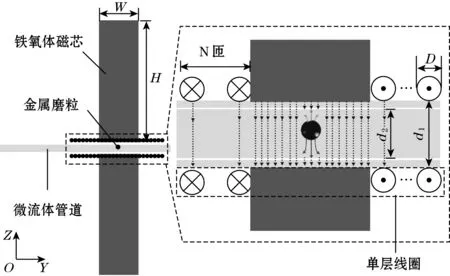

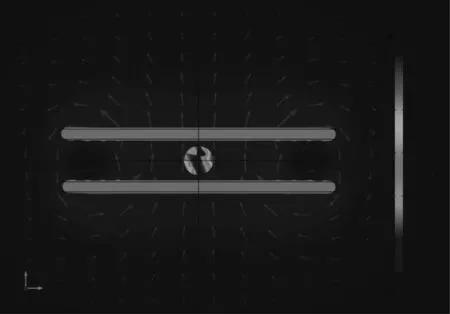

微流体芯片设计如图1所示。主要设计包括磁芯线圈检测区域和矩形流体管道2部分。检测区域由一对铁氧体磁芯和分别缠绕在其端口的单层平面方形线圈组成。2个线圈全部沿顺时针方向绕制且并联连接,2块上下对置的铁氧体磁芯板中心存在一个微小间隙。流体管道平行于玻璃基片穿过2块铁氧体磁芯板中心间隙,且紧挨着上下两侧的平面线圈。传感器的参数如表1所示。

图1 微流体检测芯片设计

表1 传感器参数

1.2 电感检测原理

如图2所示,微流体芯片管道中的油液磨粒经过检测区域时,由于金属磨粒在交变磁场中发生的磁化效应和涡流效应,改变了穿过检测区域的磁通量,从而引起线圈的视在电感发生变化。铁磁性磨粒的磁化效应远远大于涡流效应,会使线圈电感增大;非铁磁性磨粒不会被磁化只有涡流效应,会使线圈电感减小[13]。

图2 磨粒位于检测区域

对于方形平面线圈产生的磁场计算,可以简化为N个不同尺寸的单匝线圈所产生磁场的叠加。这里ΔL是由金属颗粒引起的单层平面线圈的电感变化,ΔM是与两个线圈的结构参数和材料有关的互感变化。双层平面线圈被磨粒引起的电感变化量为包括线圈自感和互感的变化量之和[14]:

(1)

铁氧体磁芯增强了线圈的磁场,同时也带来了磁滞损失和涡流损失。计算中采用相应的修正系数A表示铁氧体磁芯对线圈电感变化量的影响,所以总电感变化量为

(2)

2 有限元仿真

2.1 建立仿真模型

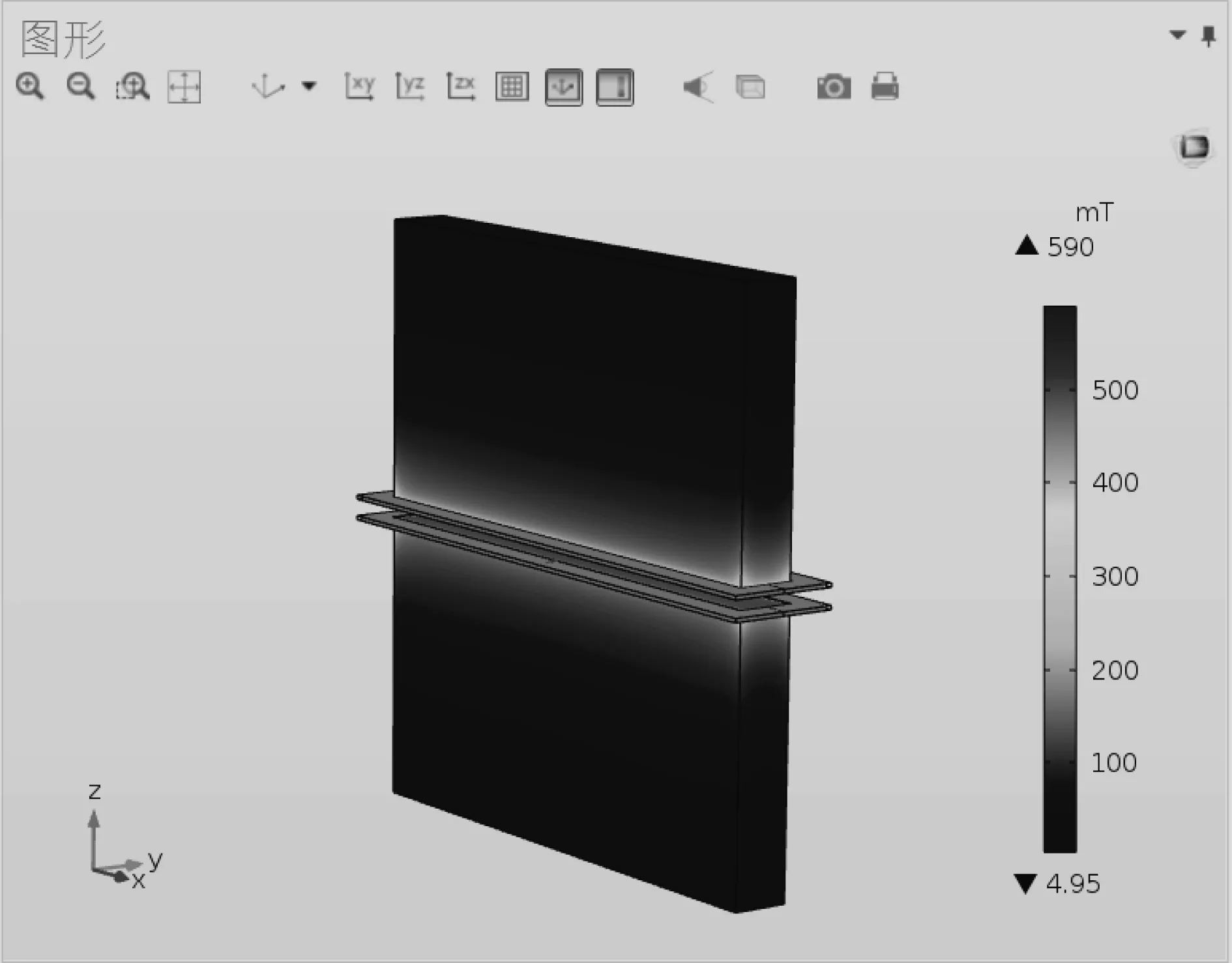

依据表1的传感器参数建立三维仿真模型,如图3所示。为了方便观察金属磨粒在检测区域内引起的磁场分布,选用粒径为220 μm的铁、铜球磨粒。铁、铜和磁芯的相对磁导率分别为4 000,0.999 99和750,激励频率和电压分别为2 MHz和2 V。

图3 三维仿真模型

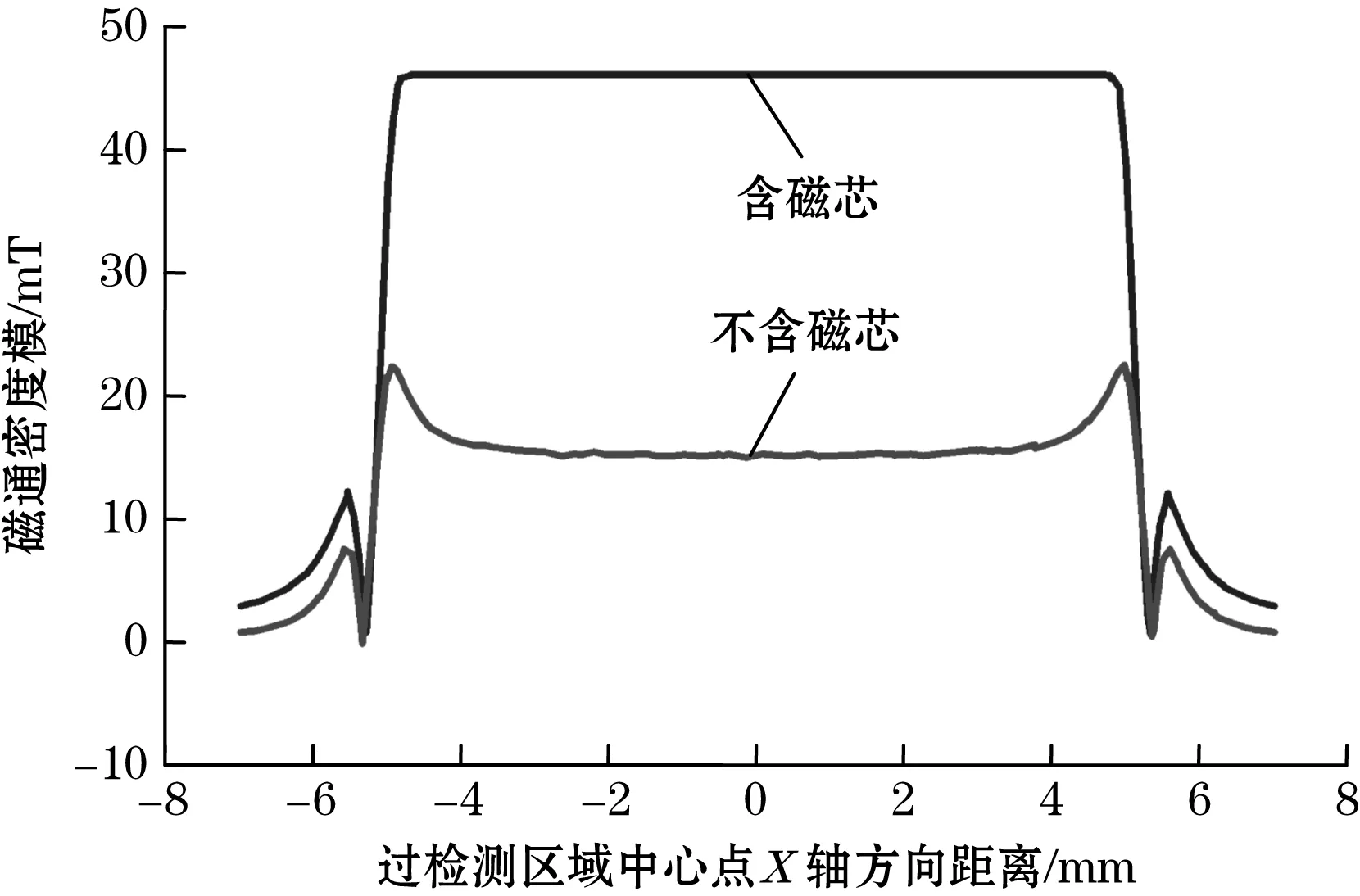

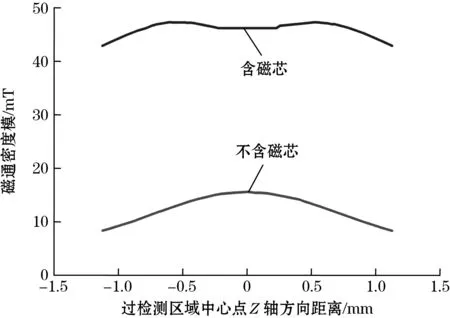

2.2 检测区域磁场均匀性仿真

分别仿真含有磁芯和不含磁芯的传感器检测区域中,磁场的大小和均匀性。过检测区域中心点,沿图3所示X,Y,Z坐标轴方向作3条直线,分别求解沿这3条直线方向上的磁通密度,得到检测区域内磁场分布的仿真结果如图4、图5、图6所示。

图4 X轴方向磁通密度

图5 Y轴方向磁通密度

图6 Z轴方向磁通密度

由图4~图6可得,铁氧体磁芯的使用使得检测区域各个方向的磁通量更均匀,改善了边缘效应带来的对传感器灵敏度检测的影响,磁场强度明显强于不含磁芯时的检测区域磁场强度。

2.3 有无磁芯仿真对比

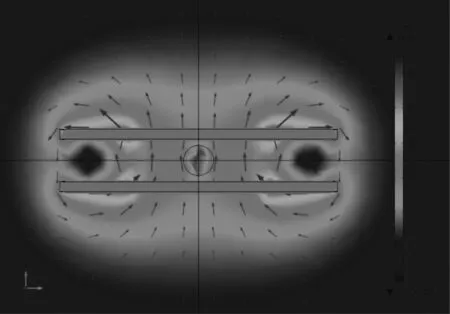

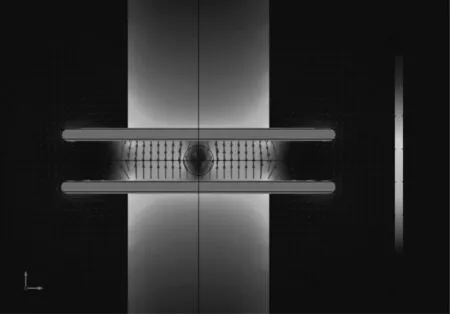

对含磁芯和不含磁芯的传感器线圈进行模型仿真,如图7~图12所示。在ZOY截面观察,检测区域有无磨粒、有无磁芯时的磁场强度。

图7 无磨粒、无磁芯,检测区域磁场分布

图8 铁磨粒、无磁芯,检测区域磁场分布

图9 铜磨粒、无磁芯,检测区域磁场分布

图10 无磨粒、含磁芯,检测区域磁场分布

图11 铁磨粒、含磁芯,检测区域磁场分布

图12 铜磨粒、含磁芯,检测区域磁场分布

由图7~图12可观察到,铁磁性磨粒在磁场中产生涡流效应和磁化效应,非铁磁性磨粒磁芯只产生涡流效应没有磁化效应。铁氧体磁芯使得检测区域磁场强度更高,降低漏磁带来的线圈磁场损耗影响,磁感应强度更均匀致密。

3 检测试验

3.1 传感器制作

本文用模塑法[15]来制作微流体检测芯片。首先用绕线机(WZY-AC15001)将酒精自粘线绕制成平面方形线圈。然后将一块铁氧体磁芯插入线圈空心并作固定处理,重复制作得到2个磁芯线圈单元。将一个磁芯线圈的磁芯朝下固定在玻璃基底上,另一个磁芯线圈倒置并固定在模具上,2个磁芯线圈上下对齐。2个平面线圈全都沿顺时针方向绕制且并联焊接,通电后根据右手定则,两线圈产生的磁感应强度方向相同。

用一表面光滑的铝片(0.3 mm厚,5 mm宽)作为微流道模具,平行于玻璃基底穿过2个磁芯线圈的中心缝隙。用PDMS胶(聚二甲基硅氧烷)与固化剂按照10∶1的比例完全混合并搅拌均匀。将微流体模具放置于真空箱(DZF-6020A)内30 min,抽干混合液中的气泡,将混合液浇筑在模具内,直至完全包裹铝片、线圈和磁芯。将模具放置真空烘干箱内设置温度为130 ℃烘干1 h。PDMS胶水凝固之后将模具取出,用钳子将铝片从固化好的芯片中抽离,由此微流体流道成型。

用万用表调至蜂鸣档测量线圈的两端,保证线圈没有断裂。然后用打孔器在微流体芯片上制造流道出入口,用聚四氟橡胶管插入孔内并固定,至此传感器制作完成。

3.2 样品制备

首先用天平(JT3003D)分别称取不同粒径的铁颗粒和铜颗粒各1份,每份4 mg。铁颗粒粒径区间为40~250 μm,铜颗粒粒径区间为90~250 μm。用烧杯量取2份100 mL的液压油(L-HM46),将不同尺寸的铁磨粒和铜磨粒分别加入到液压油中,并用搅拌棒将油液颗粒混合均匀,取每份铁、铜颗粒油液各50 mL备用。

3.3 实验平台搭建

本文设计的传感器检测系统如图13所示。该系统包括油液注射设备:注射泵(LSP01-1A);微流体芯片:含磁芯芯片和不含磁芯传感器;磨粒在流道中的运动轨迹观察设备:显微镜(XSP-06-1600X);激励源及线圈电感测量设备:阻抗分析仪(4294A);上位机:连接阻抗分析仪并装有LabVIEW的计算机。

图13 系统工作流程图

4 检测试验

阻抗分析仪作为激励源,注射泵流速设为50 mL/min。首先进行对比实验:对有无磁芯的2种传感器滴入220 μm铜磨粒和100 μm铁磨粒,观察输出信号;然后检测不同尺寸铜、铁磨粒引起的2种传感器线圈电感变化量;最后检测铁氧体磁芯式传感器对金属磨粒的最小灵敏度。

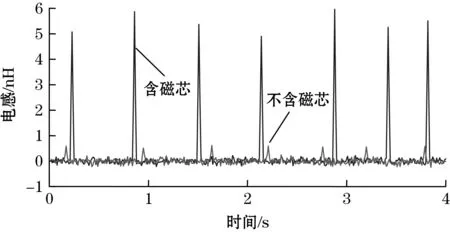

4.1 灵敏度检测试验

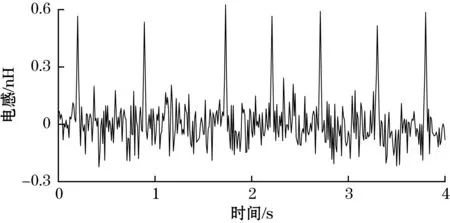

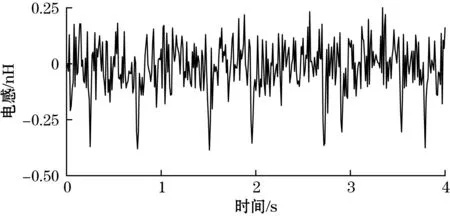

有无磁芯对比实验检测结果如图14、图15所示。检测结果表明,在检测相同尺寸的颗粒时,具有铁氧体磁芯的线圈电感变化量大于没有铁氧体磁芯的电感变化量,并且对于铁颗粒而言变化是正向脉冲,对于铜颗粒则是负向脉冲。

图14 90~100 μm铁磨粒检测信号

图15 200~210 μm铜磨粒检测信号

90 μm铁颗粒的尺寸要远小于210 μm铜颗粒,但是其所得脉冲信号幅值却与铜颗粒近似相等,这表明传感器对铁磁性磨粒的检测能力要高于非铁磁性磨粒。

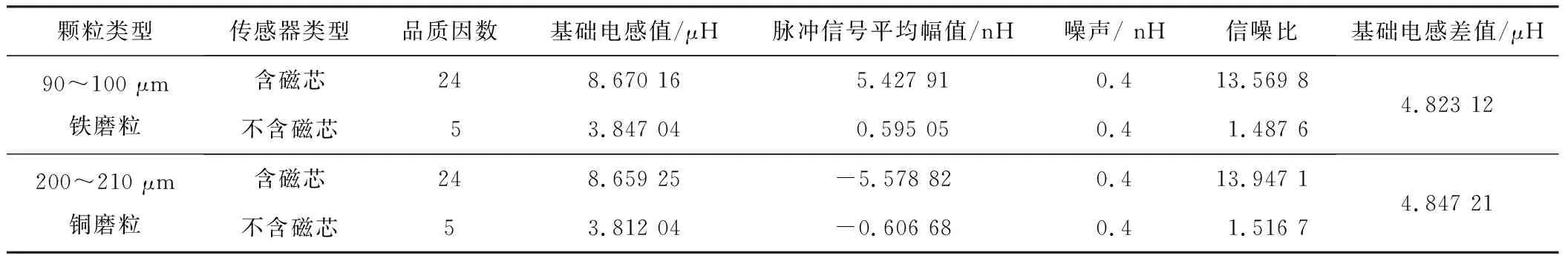

有无磁芯芯片检测详细结果如表2所示。实验结果表明,流道中的铁氧体磁芯增加了电感线圈的基础电感值。这是由于选用的铁氧体磁芯磁导率远远大于1,磁化效应大于涡流效应,增强了穿过电感线圈内部的磁通量,从而增大了平面电感线圈的等效电感值,这与检测原理一致。

表2 传感器有无铁氧体磁芯检测结果对比

芯片中不含磁芯时所得脉冲信号平均值较芯片中含有铁氧体磁芯时所得脉冲信号平均值小,这是由于铁氧体磁芯增大了线圈的品质因数。使用阻抗分析仪分别测得不含磁芯的传感器线圈品质因数为5,含磁芯的传感器线圈品质因数为24。2个芯片输出信号的噪声基本相同,信噪比提高了约9倍。

注意到含铁氧体磁芯传感器检测磨粒,不含铁氧体磁芯传感器检测磨粒时的基础电感值并非一致,这是由外部引线电感变化和阻抗分析仪的测量误差所致。

4.2 不同粒径下电感变化率曲线

取准备好的不同直径铁磨粒和铜磨粒各1份,配置液压油后,分别滴入含有无磁芯的2种检测芯片中。测得不同尺寸的铁磨粒引起的线圈电感变化率曲线如图16所示。测得不同尺寸的铜磨粒引起的线圈电感变化率曲线如图17所示。实验表明,铁氧体磁芯使得线圈的电感变化率增幅更大。

图16 不同铁磨粒粒径电感变化率

4.3 铁氧体磁芯式芯片检测下限

在经过多次不同粒径的颗粒检测试验后,成功检测到最小粒径为40 μm的铁颗粒和90 μm的铜颗粒,检测结果如图18,图19所示。

图17 不同铜磨粒粒径电感变化率

图18 40 μm铁磨粒的检测信号

图19 90 μm铜磨粒的检测信号

5 结束语

提出了一种含有铁氧体磁芯的电感式油液磨粒检测方法。铁氧体磁芯的使用增大了线圈的品质因数和基础电感值,线圈检测区域磁感应强度更加密集且均匀,改善了边缘效应。

根据文献[16-17],油液流速越快,传感器检测灵敏度越低。相比于传统的微流体芯片,本文设计的芯片流道更宽,能避免流道被堵塞的情况发生。还可以在保证检测灵敏度的情况下实现油液的50 mL/min的高吞吐量,40 μm铁磨粒和90 μm铜磨粒的检测下限。本项研究对实现高吞吐量的同时又不失灵敏度的在线磨粒检测具有实际意义。