再生胶的制备及性能研究

马继,徐彦红,赵桂英,翁国文,王再学,徐云慧,徐健富,陈启鹏

(徐州工业职业技术学院材料工程学院,江苏省橡胶循环利用研发中心,江苏 徐州 221140)

再生胶在我国橡胶循环利用中占有主导地位,再生胶和天然橡胶、合成橡胶作为“三胶”已成为橡胶工业主体材料,并可以部分或全部替代天然橡胶和合成橡胶用于诸多橡胶制品中。再生胶即废旧橡胶经处理,使其具有塑性和黏性,能够再进行硫化的橡胶,其实质是硫化胶网络破坏降解[1]。橡胶再生方法有很多种,其中微波脱硫技术,即利用微波能量使硫化胶的C—S和S—S键断裂,达到再生的目的,具有易控、环保、设备费用少、自动化程度高、节能、脱硫效率高、物理性能好等优点,因此近年来受到越来越多研究者的关注[2]。

铁氧体无机材料结构稳定、价格低且具有吸波特性,因此被广泛应用于各个领域[3~4],目前也已成为最重要的橡胶添加剂的功能材料,如钕铁硼粉、镍锌铁氧体、锰锌铁氧体、铁酸钡、铁酸锶等由于其结构稳定、价格低廉被研究者添加到天然胶、丁基橡胶、丁腈橡胶等不同橡胶中。磁性铁氧体的添加改变了弹性体的物理化学性能,使得复合弹性体得到更为广泛的应用[5~6]。

本文利用铁氧体的吸波性能采用微波脱硫技术对废旧轮胎全胎胶粉进行脱硫再生,研究磁性铁氧体加入量对胶粉脱硫效果和物理机械性能的影响。本研究对于治理废旧橡胶造成的“黑色污染”,改善人类生存环境和缓解我国橡胶资源严重短缺的局面起到了积极的作用,同时解决了磁性橡胶成本高的问题,具有重要意义。

1 实验

1.1 制备再生胶所用原材料

表1是本实验所用材料的信息。

1.2 制备再生胶的配方和工艺流程

制备再生胶的具体实验配方设计如表2所示。

再生胶的制备过程:将废橡胶胶粉100份与铁氧体(10、20、25、40、50、150份)混合均匀,然后将之置于微波装置中进行微波脱硫达到微烟时停止微波辐射,然后取出,趁热将松香加入胶粉和铁氧体混合物中混合均匀后,继续在微波辐射下进行两次脱硫再生;将进行三次微波辐射所得混合物取出,在开炼机上加入配合剂(S除外)进行混炼,得到磁性再生胶片,停放4 h后继续加入S混炼,置于平板硫化机硫化,得到再生胶。

1.3 再生胶的物理机械性能测试

采用 LX-A 型硬度计参照国家标准 GB/T531.1—2008对试样的邵尔A 硬度进行测试;在 JDL-2500N型电子拉力机上按GB/T528—2009测定其拉伸强度、100%定伸应力和扯断伸长率;按照 GB/T529—2008在JDL-2500N 型电子拉力机上进行撕裂强度测试;通过GT-7080S2型门尼黏度计按照GB/T1232.1—2000测试其门尼黏度。

2 结果与讨论

2.1 再生胶的硫化曲线

采用硫化仪在温度为145℃时对再生胶进行硫化曲线测试,所得硫化曲线参数:最高扭矩值(MH)、最低扭矩值(ML)、焦烧时间(t10)和理论正硫化时间(t90)见表3。硫化曲线ML表示胶料的流动性,也是衡量材料黏度的标准。6#试样的ML值最大,高达25.92 N.m,表明随着锶铁氧体含量的增加,所制备的再生胶的流动性越差,其加工性能恶化;试样1#的ML、MH均稍高于2#,可能是因为锶铁氧体量太少对胶粉的脱硫程度不够引起的。当继续增加锶铁氧体大于20份后增加到150份(2#~7#)时,MH和MH-ML呈上升趋势,这可能是因为交联程度的增加和填料粒子增多引起的[7],而焦烧时间t10和正硫化时间t90呈降低趋势。加入150份锶铁氧体时t10最低,操作安全性最差,容易产生缺料现象。t10随着锶铁氧体含量的增加而降低,表明锶铁氧体不仅能够在微波中对废旧胶粉进行脱硫再生,在再生胶的再硫化过程中与氧化锌有着相似的硫化过程,也是通过与硫和促进剂的反应形成过渡配合物,从而激活橡胶化合物的硫交联过程,这些复合物随后分解生成硫交联剂,与橡胶大分子的官能团形成反应,在基质中形成硫橡胶交联结构[8]。t90数值呈缓慢降低趋势,表明锶铁氧体有助于加速硫化时间;而当添加150份时再生胶正硫化时间仅需要9.46 min,这可能因为随着锶铁氧体添加量的增加,再生胶中胶相对含量减少,导致再生胶硫化过程达到相同硫化程度所需时间缩短。因此从加工性能考虑选择锶铁氧体为20~50份比较合适。

表3 锶铁氧体用量对再生胶的硫化曲线影响

2.2 锶铁氧体量对门尼黏度的影响

从图1中可知,除了1#试样门尼黏度稍微大于2#试样外,从试样3#开始门尼黏度呈递增趋势,表明随着锶铁氧体含量的增加,所得再生胶的门尼黏度增加,这与前面所得的再生胶硫化曲线分析结果一致。

图1 锶铁氧体量对所制备的再生胶的门尼黏度的影响

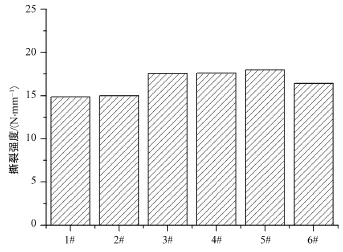

2.3 锶铁氧体量对再生胶撕裂强度的影响

图2给出了锶铁氧体量对所制备的再生胶的撕裂强度的影响。从图2可知,随着锶铁氧体含量的增加(10~50份),试样1#~5#再生胶的撕裂强度增大,但继续增加锶铁氧体的份量到150份(6#)时所制备得到的再生胶的撕裂强度降低,可见一定量的锶铁氧体粒子有助于提高再生胶的撕裂强度。当加入锶铁氧体量至150份时撕裂强度呈下降趋势,这可能是由于无机材料浓度较高,使得位阻增大,再生胶在交联过程受到无机材料的位阻干扰所致[9]。

图2 锶铁氧体量对再生胶的撕裂强度的影响

2.4 锶铁氧体量对再生胶拉伸强度的影响

锶铁氧体对所制备的再生胶的拉伸性能也有明显的影响(图3)。从图3可知再生胶的拉伸强度随着锶铁氧体加入量从10增加到150份,拉伸强度随着铁氧体量的增加而降低,这可能是因为锶铁氧体粒子会削弱再生胶分子间作用力,由于有机-无机界面结合力较弱和橡胶内部缺陷的增多,造成铁氧体在再生胶弹性体中不具有增强特性[10]。

图3 锶铁氧体量对再生胶拉伸强度的影响

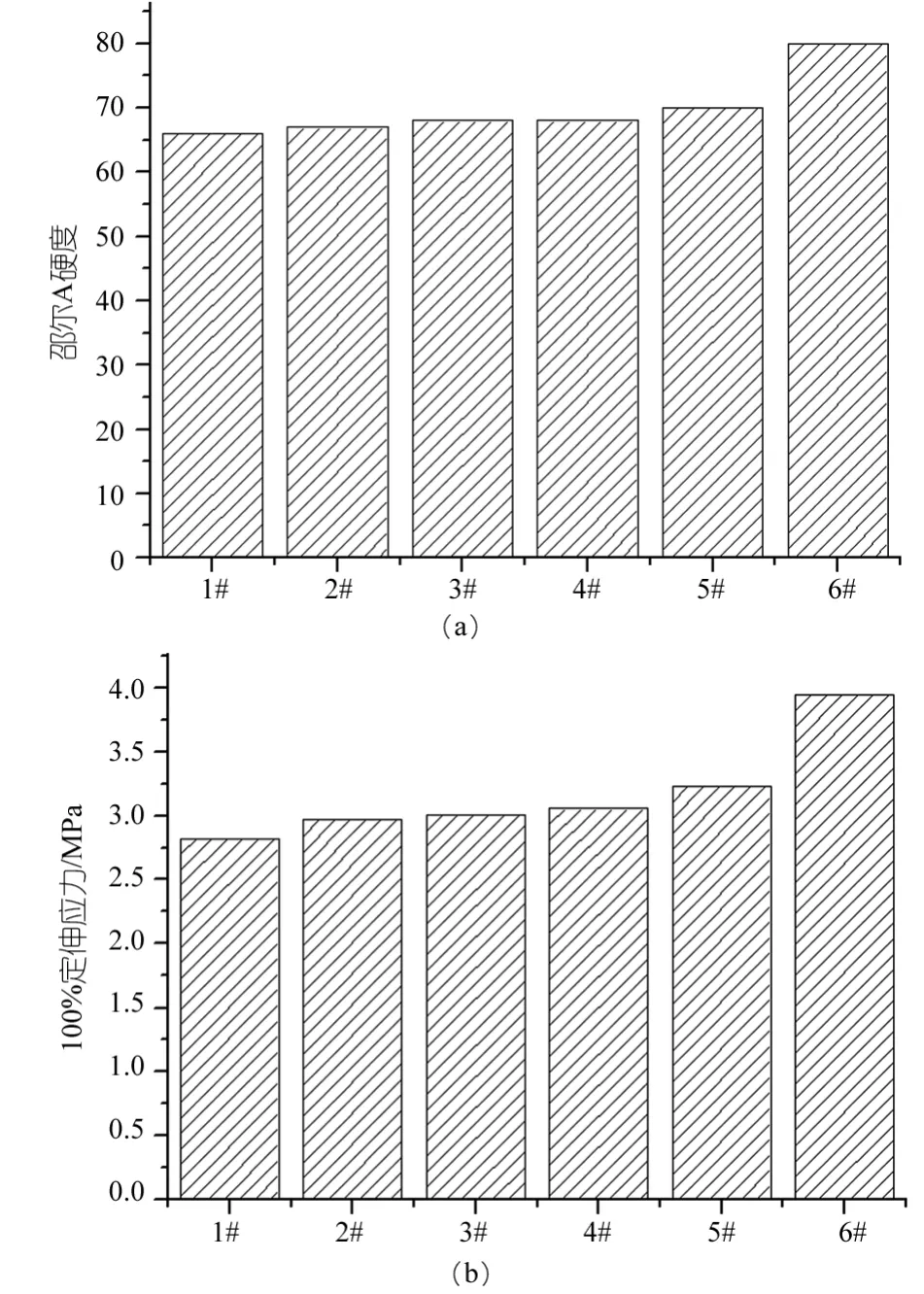

2.5 锶铁氧体量对邵尔A硬度和100%定伸应力的影响

加入不同量的锶铁氧体所制备得到的再生胶邵尔A硬度如图(4a),图(4a)中可以看出随着铁氧体量的增加,邵尔A硬度呈缓慢增加趋势,当加入150份铁氧体时硬度明显增加,这可能是因为锶铁氧体是刚性材料,随着其加入量的增加,所得再生胶的挺性增强,从而硬度增加。图(4b)中显示的再生胶的100%定伸应力也随着锶铁氧体量的增加而呈增加趋势,和硬度变化趋势一致,这可能因为随着磁性材料的增加,磁性材料和再生胶之间的相互作用增强,从而使得橡胶复合材料的模量增加。

图4 锶铁氧体量对再生胶的(a)和100%定伸应力邵氏硬度和(b)的影响

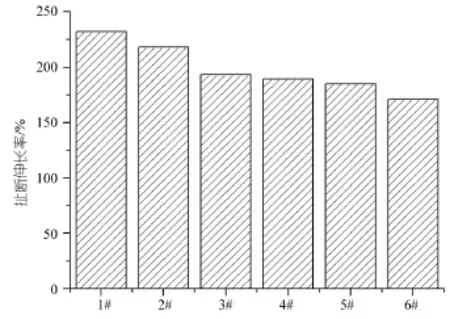

2.6 铁氧体量对扯断伸长率的影响

锶铁氧体对所制备的再生胶的扯断伸长率的影响见图5,从图中可知,再生胶的扯断伸长率随着锶铁氧体加入量的增加,扯断伸长率呈降低趋势,从232%降到171%。可见再生胶扯断伸长率与拉伸强度一样都取决于磁性铁氧体的加入量。

综上分析可知选择锶铁氧体加入量为20~50份时可以得到物理机械性能良好且加工性能良好的再生胶。

3 结论

(1)随着锶铁氧体份数的增加,所得脱硫后胶粉的流动性变差,加工性能变差。

(2)随着锶铁氧体从10增加到50份,再生胶的撕裂强度增加,但添加150份时则降低。

(3)随着锶铁氧体量的增加,再生胶的硬度和定伸应力呈增加趋势;拉伸强度和扯断伸长率呈降低趋势。

(4)综合考虑加工性能和物理机械性能,锶铁氧体加入量为20~50份时比较适宜。

图5 锶铁氧体量对再生胶的扯断伸长率的影响