PSA制氧过程产品气流量对其氧气体积分数的影响

刘应书,张全立,刘文海,李子宜,杨 雄,曹曦光,付耀国,李 烨

北京科技大学能源与环境工程学院,北京 100083

小型变压吸附(PSA)制氧机已广泛地应用于家庭医用保健用氧、医院集中供氧、高原缺氧环境补氧及室内弥散供氧等领域[1-2].由于实际使用条件的变化,制氧机的产品气流量也需要随时间发生改变[3-4].产品气流量的变化往往会造成其氧气体积分数的变化,影响正常使用.因此,研究产品气中氧气体积分数随产品气流量的变化关系,对于PSA制氧机的工艺参数优化和实际应用具有重要的意义[5].

关于产品气中氧气体积分数随产品气流量变化关系的研究,前人得出了不同的实验结果.王浩宇和Mendes等分别通过数值模拟和实验得出氧气体积分数随产品气流量增加而降低的变化关系[6-7];吕爱会和Farooq等分别通过实验和模拟得出氧气体积分数随着产品气流量的增加先保持不变而后逐渐降低的结论[8-9];翟晖和Bhat等通过实验得到了氧气体积分数随产品气流量的增加先上升后降低的结果[10-11].关于产品气中氧气体积分数随产品气流量增加而降低的原因,前人也有着不同的看法,章新波和Liow等认为这与气体通过床层的流速加快进而导致分子筛对氮气吸附量降低有关[12-13];翟晖等推测这是由吸附压力随产品气流量的增加而降低所导致的[10];Bhat和Mofarahi等推测这与清洗气流量降低从而导致床层再生效果下降有关[11,14];吕爱会等认为这与其他工艺参数随产品气流量的变化有关[8,15].由此可见,产品气中氧气体积分数随产品气流量的变化关系还需进一步的明确与完善,产品气流量的改变引起其氧气体积分数变化的原因也有待进一步的探讨.

本文基于改进的Skarstrom两床循环PSA制氧工艺建立制氧实验装置,对产品气中氧气体积分数随产品气流量的变化关系进行实验研究.根据试验结果,分析变产品气流量对氧气体积分数的影响;探讨变产品气流量下提高产品气中氧气体积分数的相关工艺参数的调节方法.本文研究结果将为变产品气流量下变压吸附制氧工艺优化及其实际应用操作提供技术依据.

1 实验与方法

1.1 实验装置

基于Skarstrom两床循环PSA制氧实验装置见图1.压缩机对过滤后的空气进行增压后通过PLC控制的电磁阀门交替送入床层1(B1)和床层2(B2),富含氧气的产物(轻组分)从吸附床中分离出进入储氧罐,吸附在制氧分子筛中的重组分氮气被解吸后直接释放到大气中.实验装置中所设置的针阀K1、K2、K3和K4,可分别对原料气流量、吸附压力(通过调节均压气流量)、清洗流量和产品气流量进行灵活的调节.其中,K1设置在缓冲罐的顶端,原料气流量随着K1开度的减小而增加,当K1完全关闭时,原料气流量达到最大值;K2设置在均压管道上,通过控制均压气量进而对吸附压力进行调节,即均压气量随着K2开度的增加而增加,进而提升了吸附压力;K3设置在清洗管路上,清洗气流量随着K3开度的增加而增加;K4设置在产品气管路上,即产品气流量随K4开度的增加而增加.实验装置的床层尺寸、相关管道尺寸如表1所示,主管道的直径较大是为了达到迅速增压和减压的目的,均压管道和清洗管道直径较小,是为了方便的对均压气量和清洗气量进行更为精确的调节和控制.床层中装填的吸附剂参数如表2所示,底层采用活性氧化铝(型号:JAA-1;生产厂家:洛阳建龙微纳新材料股份有限公司)去除空气中的水分,上层采用制氧分子筛(型号:JLOX-101A;生产厂家:洛阳建龙微纳新材料股份有限公司)吸附空气中的氮气,以获得高浓度氧气[16].实验过程中采用质量流量计(单向,满量程精度:≤1.5%)F1、F2、F3分别测量原料气流量、清洗流量、产品气流量;采用压力传感器(精度:±0.2%)P1、P2测量床层压力;用氧气分析仪(精度:±0.3%)分别测定两床顶部(C1、C2)和产品气(C3)的氧气体积分数,所有实验数据均在装置运行稳定状态下由相关仪器测量并上传计算机进行保存.

图1 实验装置原理图Fig.1 Schematic of pressure swing adsorption (PSA) experimental setup

表1 床层及有关管道尺寸Table 1 Adsorption bed and related pipe sizes

表2 吸附剂参数Table 2 Adsorbent quantities and properties

1.2 工艺流程

本研究基于传统的Skarstrom两床循环PSA制氧工艺将均压步骤和进气升压步骤进行部分重叠,使床层压力快速达到最佳工作压力,提高氧气产量;同时,均压步骤为非完全均压步骤,即在两床层压力达到平衡前便停止均压,这样可以避免处于均压降步骤的床层中氮气大量的脱附,防止氮气流向另一刚获得再生的床层而造成污染.改进的Skarstrom两床循环PSA制氧工艺由八步组成:均压升和进气升压(PPE&FP)、进气升压(FP)、高压吸附(AD)、高压吸附与吹扫(AD&PG)、均压降(DPE)、逆流排污(BD)、解吸(DP)、清洗(PG).每一步骤的具体工艺流程和时间如图2和表3所示,所有实验均在相同的循环时间下进行.

图2 改进的Skarstrom两床循环PSA工艺流程图Fig.2 Schematic of the modified Skarstrom pressure swing adsorption cycle

Step 1:B1处于PPE与FP步骤中,B2处于DPE步骤中.此时E1和E5打开,富含氧气的均压气体以较高的压力从B2顶部通过E5流向B1.同时,缓冲罐内的空气通过E1流向B1,迅速增加了B1内的压力.

Step 2:B1和B2分别位于FP和BD步骤中.此时E1和E4打开,气源通过E1进入床层B1,直到B1压力达到最佳吸附压力;此时B2进行逆流排污.

Step 3:B1和B2分别位于AD和DP步骤中.此时E1、E4、E7打开,缓冲罐内的空气继续流向B1,提高吸附压力,产品气通过E7流向储氧罐;B2在低压下继续进行解吸.

Step 4:B1处于AD 与PG 步骤中,B2处于PG步骤中.E1、E4、E6、E7打开,部分产品气通过E7流向储氧罐,其余部分通过E6对B2进行清洗,氮气在B2中进一步解吸,使床层获得更好的再生.

由于该工艺流程是循环进行的,B1中的步骤将由B2重复,因此在Step 5至Step 8中,B1的DPF、BD、DP、PG 步骤分别对应B2的PPE与FP、FP、AD、AD与PG步骤.综上,Step 1至Step 4中,E1一直处于打开状态,即B1在不断的进气,因此B1一直处于吸附阶段;B2则处于脱附阶段(DPF步骤为降压步骤,因此也属于脱附阶段);同理,Step 5至Step 8中,B1处于脱附阶段,B2处于吸附阶段.

表3 PSA工艺步骤Table 3 PSA cycle design at each step

1.3 实验方法

为了研究和分析方便,本文选用单个床层在Step 3中清洗气总氧量与Step 1至Step 4中原料气(空气)总氧量之比(P/F)代表清洗强度,P/F越大,清洗强度越大[17](有关步骤详见图2和表3).实验过程中原料气流量一直保持最大值,即K1一直处于关闭状态,然后根据原料气流量、原料气中的氧气体积分数(即空气中的氧气体积分数,为20.9%)、清洗气中的氧气体积分数(即产品气中的氧气体积分数)和目标参数P/F计算得出所需的清洗气流量,最后通过K3对清洗气流量进行调节,以获得实验过程中所需的P/F.同时选用单个床层最高吸附压力与最低解吸压力(环境压力)之比(θ)代表压力变化范围,θ越大,吸附压力越高[18].实验过程中最低解吸压力保持不变,然后根据目标参数θ计算出所需的最高吸附压力,最后通过K2对均压气量进行调节进而实现吸附压力的调节,以获得实验过程中所需的θ.

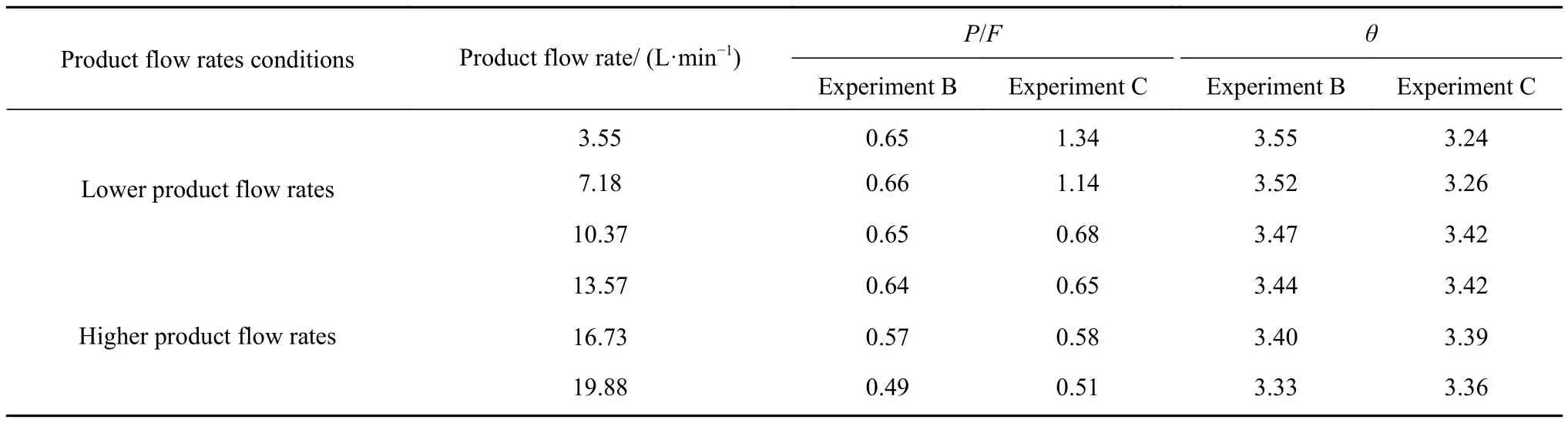

实验研究过程中,首先通过工艺参数(P/F和θ)不同的两组实验(A和B)探究了产品气中氧气体积分数和回收率随产品气流量的变化关系,即在产品气流量为3.55 L·min-1时,通过调节K3和K2将P/F和θ在实验A中分别设置为1.33和3.29,在实验B中分别设置为0.65和3.55,实验过程中仅通过调节K4将产品气流量从3.55 L·min-1增加至 19.88 L·min-1(K1 一直处于关闭状态,K2、K3 保持不变),同时记录P/F和θ随产品气流量的变化范围,并测量了床层顶部氧气体积分数随循环时间的周期性变化曲线.然后,为了提高实验B中变产品气流量下的氧气体积分数,对实验B中的工艺参数(P/F和θ)进行了调节,进行了实验C.最后将实验B和C的实验结果进行了对比分析.

1.4 理论计算

(1)产品气中的氧气体积分数.

稳定状态下产品气中氧气体积分数的计算公式为:

式中:y(t)是指产品气流量中氧气的体积分数随时间变化的函数;p(t)是产品气流量的体积分数随时间变化的函数;τ为一循环周期的时间.

(2)产品气流量.

产品气流量是指实验装置在稳定状态下每分钟内所生产的平均产品气流量(L·min-1),表达式为:

2 结果与讨论

2.1 产品气流量改变对其氧气体积分数和回收率的影响

表4给出了A、B两组实验中工艺参数P/F和θ随产品气流量从3.55 L·min-1增加至19.88 L·min-1的变化范围.随着产品气流量的增加,实验A中的P/F和θ分别从1.33和3.29降为0.74和3.10;实验B中的P/F和θ分别从0.65和3.55降为0.49和3.33.图3给出了实验A与B中产品气的氧气体积分数和回收率随产品气流量的变化曲线.其中,两组实验中回收率随产品气流量的增加都呈现出不断上升的变化趋势,分别从11.2%增加至40.5%和从11.1%增加至48.6%.实验A和B产品气中的氧气体积分数随产品气流量的增加则呈现出了不同的变化规律,实验A产品气中的氧气体积分数从95.1%逐渐下降到59.8%;而实验B产品气中的氧气体积分数则是先从92.4%增加至95.0%,然后又逐渐降至74.0%.

两组实验中回收率随产品气流量的增加呈现出逐渐上升的变化趋势与产品气总氧量随产品气流量的增加有关[8].实验A产品气中的氧气体积分数随产品气流量的增加而降低的变化关系与大多数前人所得实验结果一致[6-7],这是因为随着产品气流量的增加,气体通过床层的流速加快进而减短了气源与分子筛的接触时间,减少了分子筛对氮气的吸附量,最终导致部分氮气穿透床层混入产品气中,降低了产品气中的氧气体积分数.我们将此现象称为“氮气穿透”.另外,P/F和θ随着产品气流量的增加而逐渐降低(见表4)也会降低清洗步骤中床层的再生效果和减少吸附步骤中分子筛对氮气的吸附量[19],进而引起氮气穿透现象发生,这也可能是导致产品气中氧气体积分数下降的原因.实验B产品气中的氧气体积分数在产品气流量≤10.37 L·min-1时随着产品气流量的降低而降低,这可能是由于产品气流量降低,床层上的气体流速变慢,大量的氧气在床层顶部积累并逆向流回传质区,传质区前沿氧气分压增高,床层顶部分子筛对氮气的吸附量降低而导致的[20-23].我们将此现象称为“氧气返混”.为了对该现象进行更深入的研究,分析了实验A和B中床层顶部氧气体积分数随循环时间的周期性变化,实验结果见图4.

表4 P/F和θ随产品气流量增加的变化范围Table 4 Ranges of variations of P/F and θ with product flow rate

图3 实验A和B中的氧气体积分数和回收率随产品气流量的变化Fig.3 Variations of O2 volume fraction and recovery rate with product flow rate in experiments A and B

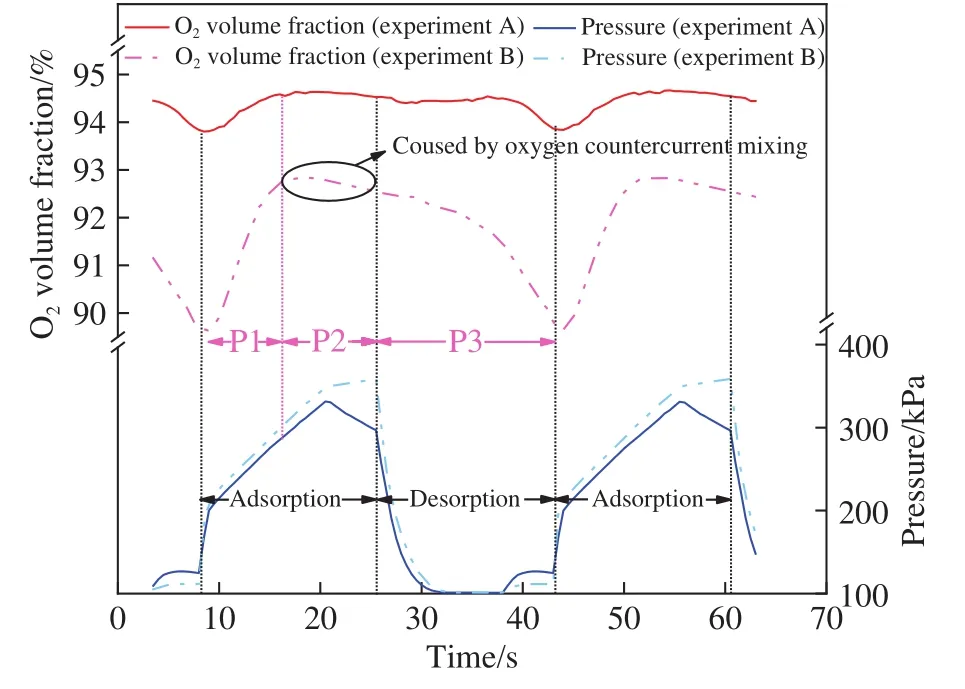

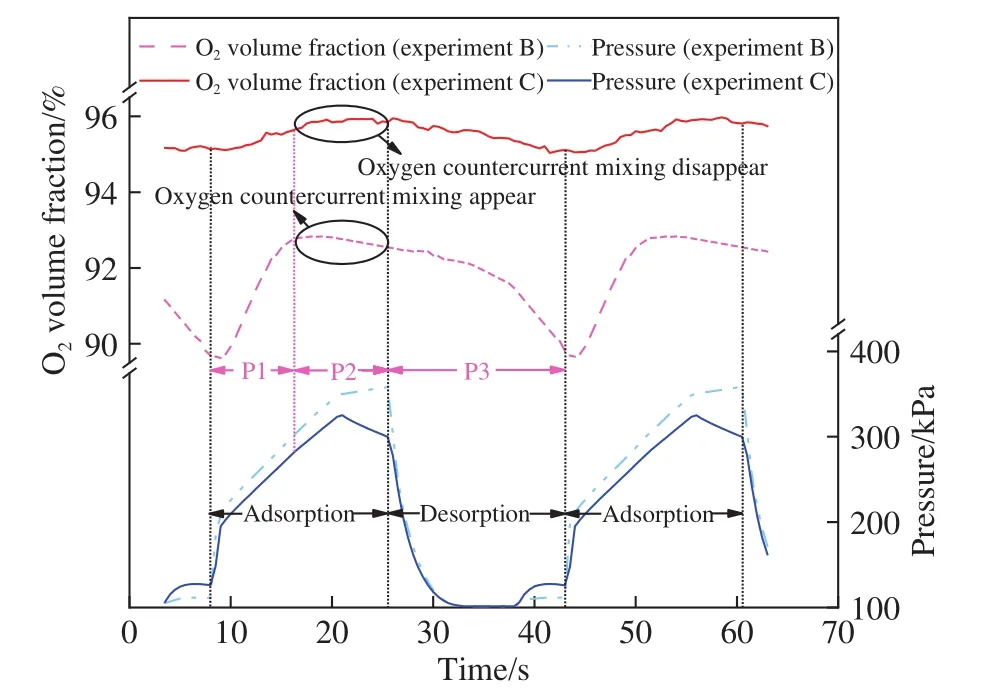

图4 实验A与B在产品气流量为3.55 L·min-1时床层顶部氧气体积分数和床层压力随循环时间的周期性变化Fig.4 Cyclic variations of O2 volume fraction and pressure at the top of the bed in experiments A and B at a product flow rate of 3.55 L·min-1

如图4所示,实验A床层顶部的氧气体积分数在吸附阶段随着时间的增加先是逐渐上升(P1区间)然后保持水平(P2区间),接着在脱附阶段随着时间的增加开始逐渐降低,直到下一个循环.而实验B床层顶部的氧气体积分数在吸附阶段则呈现出先增加(P1区间)后降低(P2区间)的变化趋势,然后在脱附阶段逐渐降至最低值.理想情况下,在吸附阶段,床层顶部的氧气体积分数应当是随着时间的增加而不断上升的,而在实验B中出现了下降的情况,这便可能是由氧气返混所导致的.氧气返混仅在实验B中出现,这很可能与实验B中的P/F和θ分别比实验A低和高有关(见表4).其中,P/F低意味着清洗气流量低(原料气流量相同),而清洗气流量同产品气流量一样来自于床层的顶部,因此,较低的P/F同样会造成床层顶部大量氧气的积累,进而引起氧气返混的发生.θ较高意味着吸附压力高,即均压气流量较大(本文通过K2控制均压气量来调节吸附压力),而此时处于DPE步骤的床层顶部充满了大量的氧气,较大的均压气流量就意味着有更多的氧气被作为均压气体流向另一床层,造成该床层氧气的进一步积累,进而导致氧气返混程度的加深,降低了产品气中的氧气体积分数.

2.2 氧气返混和氮气穿透

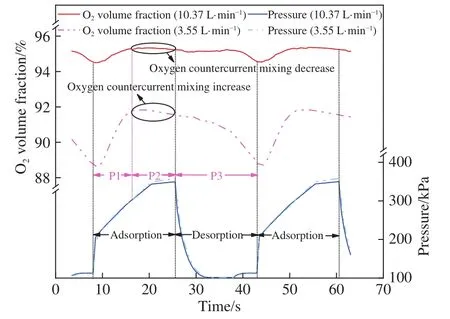

为了进一步探讨变产品气流量对氧气体积分数的影响,下面以实验B中的结果为研究对象进行深入分析.为了阐述方便,本文把产品气流量区间(3.55~10.37 L·min-1)称为低产品气流量运行条件.图5为低产品气流量运行条件时,实验B床层顶部氧气体积分数和床层压力随循环时间的周期性变化曲线.

图5 产品气流量分别为 3.55 L·min-1和 10.37 L·min-1时,实验 B 床层顶部氧气体积分数和床层压力随循环时间的周期性变化Fig.5 Variations of O2 volume fraction and pressure at the top of the bed at product flow rates of 3.55 L·min-1 and 10.37 L·min-1, respectively,in experiment B

由图5所示,在低产品气流量运行条件下,吸附阶段床层顶部氧气体积分数都是随着时间的增加呈现出先上升(P1区间)后下降(P2区间)的变化趋势,然后在脱附阶段随着时间的增加氧气体积分数下降至最低点(P3区间).并且通过比较两组床层顶部的氧气体积分数变化曲线可以发现,产品气流量为10.37 L·min-1时的氧气体积分数在P2区间的下降幅度明显小于产品气流量为3.55 L·min-1时的下降幅度,即随着产品气流量的增加,氧气返混的不利影响会变弱.随着产品气流量的增加,床层中所生产出的氧气得到了及时释放,避免了氧气在床层顶部的积累,进而弱化了氧气返混的不利影响,因此低产品气流量运行条件下产品气中的氧气体积分数会随着产品气流量的增加而逐渐升高.

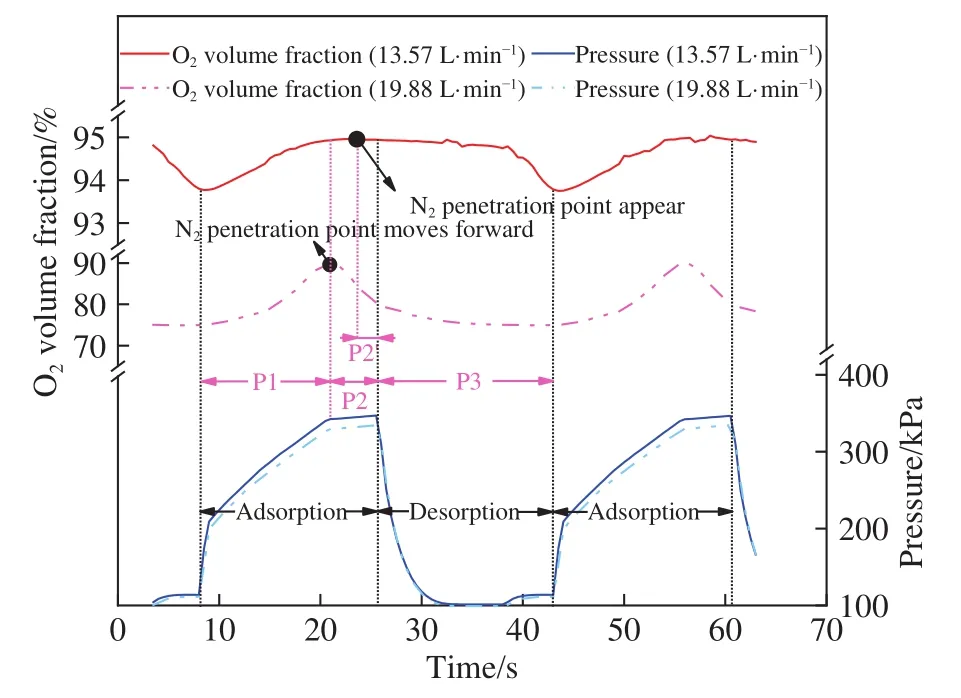

同样,这里将产品气流量区间(13.57~19.88 L·min-1)称为高产品气流量运行条件.图6为高产品气流量运行条件下床层顶部氧气体积分数和床层压力随循环时间的周期性变化曲线.

由图6可知,在高产品气流量运行条件下,两组实验床层顶部的氧气体积分数在吸附阶段随时间的增加都呈现出先上升(P1区间)后降低(P2和P2′区间)的变化趋势,然后在脱附阶段下降至最低点.床层顶部的氧气体积分数在P2和P2′区间的下降便是由氮气穿透所导致的,这里将氧气体积分数刚开始发生下降的点称为“氮气穿透点”.通过比较两组实验床层顶部的氧气体积分数变化曲线可以发现,产品气流量为19.88 L·min-1时的氧气体积分数在P2区间下降幅度明显大于产品气流量为13.57 L·min-1时的氧气体积分数在P2'区间的下降幅度,并且随着产品气流量的增加,氮气穿透点也将发生前移,即随着产品气流量的增加,氮气穿透的不利影响越明显.随着产品气流量的增加,气体通过床层的流速加快,导致分子筛与气源接触时间的进一步缩短和对氮气吸附量的进一步降低;同时P/F和θ随产品气流量的增加而降低(见表4)也会直接导致床层再生效果和分子筛对氮气吸附量的降低,即实验装置中分子筛的工作能力降低,因此随着产品气流量的增加氮气穿透点会发生前移,氧气体积分数降低幅度增加.

图6 产品气流量分别为 13.57 L·min-1和 19.88 L·min-1时,实验B床层顶部氧气体积分数和床层压力随循环时间的周期性变化Fig.6 Variations of O2 volume fraction and pressure at the top of the bed at product flow rates of 13.57 L·min-1 and 19.88 L·min-1,respectively, in experiment B

2.3 变产品气流量下氧气体积分数的提升

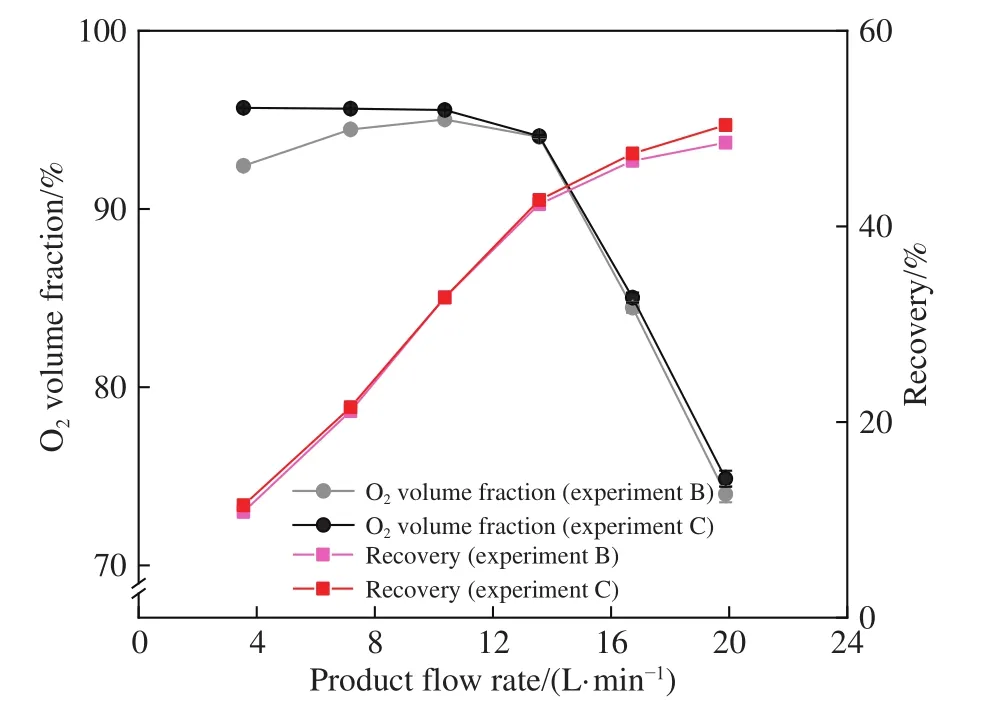

低产品气流量运行条件下,氧气返混的发生还可能与P/F较低和θ较高有关;高产品气流量运行条件下,实验装置中分子筛工作能力的降低还可能与P/F和θ随产品气流量的增加而降低有关.因此,实验C基于实验B中的工艺参数,在低产品气流量运行条件下分别提高了P/F和降低了θ;在高产品气流量运行条件下同时提高了P/F和θ,以提高产品气中的氧气体积分数.实验B和C工艺参数的对比见表5;实验B和C中产品气流量分别为 3.55 L·min-1和 19.88 L·min-1时床层顶部氧气体积分数和床层压力随循环时间的周期性变化见图7和图8;变产品气流量下,实验B和C产品气中的氧气体积分数和回收率的对比见图9.

产品气流量为3.55 L·min-1时,实验C将实验B中的P/F从0.65增加至1.34,同时将θ从3.55降低至3.24.通过比较图7两组实验中床层顶部的氧气体积分数变化曲线,可以看出实验C床层顶部的氧气体积分数在P2区间依然呈上升趋势,即实验C中无氧气返混发生.因此,在低产品气流量运行条件下,可以通过同时增加P/F和降低θ来释放床层中的氧气量和减少均压步骤中流向另一床层的氧气量,避免氧气在床层顶部的积累,消除氧气返混的不利影响,提高产品气中的氧气体积分数.

表5 实验B和C工艺参数的对比Table 5 Comparison of process parameters in experiments B and C

图7 产品气流量为3.55 L·min-1时实验B和C床层顶部氧气体积分数和压力的变化Fig.7 Variations of O2 volume fraction and pressure at the top of the bed in experiments B and C at a product flow rate of 3.55 L·min-1

图8 产品气流量为19.88 L·min-1时实验B和C床层顶部氧气体积分数和压力的变化Fig.8 Variations of O2 volume fraction and pressure at the top of the bed in experiments B and C at a product flow rate of 19.88 L·min-1

图9 实验B和实验C在变产品气流量下氧气体积分数和回收率的比较Fig.9 Comparison of O2 volume fraction and recovery at different product flow rates in experiments B and C

产品气流量为19.88 L·min-1时,实验C将实验B中的P/F从0.49增加至0.51,同时将θ从3.33增加至3.36.通过比较两组实验中床层顶部的氧气体积分数变化曲线,可以得出实验C中床层顶部的氧气体积分数在吸附阶段的下降幅度减小,即氮气穿透量减小,装置中分子筛的工作能力提高.因此,在高产品气流量运行条件下,可以通过增加P/F提高床层的再生效果进而提高分子筛在下一循环中对氮气的吸附量,增加θ可以直接提高分子筛在吸附阶段对氮气的吸附量,通过此两步调节,便可以提高实验装置中分子筛的工作能力,减少氮气的穿透量,进而提升产品气中的氧气体积分数.但是由于在高产品气流量运行条件下影响产品气中氧气体积分数下降的主要因素还与气体通过床层的流速加快有关,因此,仅通过提高P/F和θ无法完全消除氮气穿透的不利影响.

由图9得出,在变产品气流量下实验C产品气中的氧气体积分数和回收率相对于实验B都有所提升.尤其是在产品气流量为3.55 L·min-1时,将实验B中的P/F和θ分别从0.65增加至1.34和从3.55降低至3.24,可以将产品气中的氧气体积分数和回收率分别从92.4%增加至95.7%和从10.8%增加至11.5%;在产品气流量为19.88 L·min-1时,将实验B中的P/F和θ分别从0.49增加至0.51和从3.33增加至3.36,可以将产品气中的氧气体积分数和回收率分别从74.0%增加至74.9%和从48.5%增加至50.4%.结果表明,在低产品气流量运行条件下提高P/F和降低θ可以完全消除氧气返混的影响,将产品气中的氧气体积分数提高至95%以上;在高产品气流量运行条件下,通过增加P/F和θ可以提高实验装置中分子筛的工作能力,但是由于气体通过床层的流速加快而导致的氮气穿透无法完全消除,所以产品气中氧气体积分数的提升幅度较小.

3 结论

本文利用改进的Skarstrom两床循环PSA制氧工艺建立制氧实验装置,对产品气中氧气体积分数随产品气流量的变化关系进行实验研究,随后对变产品气流量对其氧气体积分数的影响进行了理论分析;探讨了变产品气流量下提高产品气中氧气体积分数的相关工艺参数的调节方法,得到了如下结论:

(1)在低产品气流量运行条件下,导致产品气中氧气体积分数发生下降的主要原因是由氧气在床层大量积累而引起的氧气返混;高产品气流量运行条件下,导致产品气中氧气体积分数下降的主要原因是由床层再生效果和分子筛对氮气吸附量的降低而引起的实验装置中分子筛工作能力的降低.

(2)低产品气流量运行条件下,提高P/F和降低θ可以消除氧气返混的不利影响;高产品气流量运行条件下,同时提高P/F和θ可以提高实验装置中分子筛的工作能力.

(3)产品气流量为 3.55 L·min-1时,将工艺参数P/F和θ分别从0.65增加至1.34和从3.55降低为3.24,可以将产品气中氧气体积分数从92.4%增加至95.7%;产品气流量为19.88 L·min-1时,将工艺参数P/F和θ分别从0.49和3.33增加至0.51和3.36,可以将产品气中氧气体积分数从74.0%增加至74.9%.