大线能量焊接用EH420海工钢生产工艺及焊接性能

刘洪波,李建新,吝章国,李玉谦,田志强,杜琦铭,梅东贵,刘 崇,刘占礼,马浩冉

1) 河钢集团钢研总院,石家庄 050000 2) 河钢股份有限公司,石家庄 050000 3) 河钢股份有限公司邯郸分公司,邯郸 056000

随着海洋平台和船舶等制造业的发展,对相应钢铁材料的综合性能提出了更高的要求[1].在现代海洋工程和船舶的建造过程中,焊接是一项重要工序,焊接工作量约占30%~40%[2].因此,提高焊接效率,降低制造成本,开发可适应大线能量焊接的海洋工程用钢成为必然.但是,随着焊接输入线能量的提高,焊接热影响区(HAZ)的峰值温度会随之增加,势必会造成钢材在高温时间停留时间延长,造成HAZ奥氏体晶粒显著粗化,使其韧性严重恶化[3-5].

20世纪90 年代,Takamura 和Mizoguchi[6-7]、Sawai等[8]和Ogibayashi等[9]针对以上现象提出了“氧化物冶金”的概念,即利用特定细小的夹杂物能够诱发针状铁素体的特性,从而细化HAZ粗晶区组织和晶粒,改善焊缝和HAZ的强度和韧性.基于氧化物冶金技术,日本新日铁公司开发了HTUFF技术[10],该技术是利用Ti-Mg-Ca元素与钢中氧形成的氧化物和凝固过程析出的硫化物,这些细小夹杂物弥散分布在钢中具有抑制奥氏体晶粒长大的作用,可以显著钉扎奥氏体晶界移动,促进针状铁素体析出[11],使焊接线能量提高至500 kJ·cm-1以上[12].日本JFE公司提出JFE EMEL技术[13],通过合理的成分设计和快速冷却技术改善热轧板基体组织性能,通过控制钢中合理的Ti/N比形成TiN粒子钉扎晶界,抑制奥氏体晶粒粗化长大[14],开发的80 mm的EH40钢板适用焊接线能量达到680 kJ·cm-1[15].日本神户制钢[16]提出采用更低的碳含量来减少M-A组元,进行了平衡的最佳化及合金成分设计,促进Ti的扩散,形成了KST技术,有效地改善了钢板HAZ的低温韧性.

国内众多研究院所对大线能量焊接用钢及相关技术开发进行了深入地研究,武汉科技大学郑万等[17]研究了Ti-Mg复合脱氧对钢中夹杂物的影响,发现相比于Ti脱氧,Mg的脱氧能力较强,脱氧产物与钢的界面能较低,形核临界尺寸小,形核数量多,形成的高熔点产物有效地控制了钢中夹杂物的颗粒长大与撞长大的趋势,在钢中形成了大量的细小夹杂物.东北大学沈海军等[18]通过对低碳钢中超细夹杂物的研究,发现Ti-Mg复合脱氧钢在保温60 min的情况下,钢中尺寸<1 μm的小尺寸夹杂物数量仍然较多,数量约占75.2%.东北大学王丙兴等[19]对比了Ti-Ca和Ti-Mg两种复合脱氧工艺对EH36钢焊接HAZ组织和性能的影响,研究表明两种复合脱氧工艺均能在HAZ内形成大量细小的针状铁素体,从而提高钢板的低温冲击韧性.北京科技大学邓小旋等[20]研究了Ti-Al复合脱氧钢中夹杂物对针状铁素体形核机制的影响,发现钢中的Al元素含量需要维持在较低水平、Ti元素含量保持在中等水平可以促进针状铁素体析出.此外,近些年来,包括河钢舞钢[21]、宝钢[22]、南钢[23]和沙钢[24]等在内的国内钢铁企业也越来越重视大线能量焊接用系列钢种的研发,河钢舞钢开发的EH36-W100级大线能量焊接用船板钢应用于全球首艘44500吨载重极地凝析油船[21].宝钢开发了利用强脱氧剂改善焊接热影响区韧性(ETISD)的技术,研发出了68 mm厚度规格的EH40钢板,在400 kJ·cm-1线能量条件下焊接后,其焊接热影响区的-20 ℃冲击功值保持在200 J以上[22].南钢[23]和沙钢[24]均有EH36-W200级大线能量焊接用钢成功试制的报道.

综上所述,经过数十年的发展,大线能量焊接用钢的开发取得了一定的进展,但根据现有资料来看,国内更高强度和更低服役温度的大线能量焊接用钢板的工业化生产鲜有报道,相关工艺控制技术还不成熟.经过多次试制,河钢集团有限公司(以下简称“河钢”)利用钢液中形成TiOx-MgO-CaO细小夹杂物改善焊接粗晶热影响区韧性(ITFFP)的技术,研发出大线能量焊接用EH420海工钢.本文采用Gleeble-3800型热模拟试验机对试制钢进行了200 kJ·cm-1条件下焊接热模拟试验,并利用气电立焊设备对30 mm和60 mm厚度规格试制钢板进行了实焊试验.在此基础上,对试制钢中夹杂物、组织和冲击性能及其作用关系进行了研究.

1 试验材料及方法

1.1 试验材料

试验材料取自河钢邯钢,大线能量焊接用EH420海工钢基本生产工艺流程为铁水预脱硫→转炉→转炉炉后硅锰预脱氧→LF精炼→RH精炼→连铸→控轧控冷(TMCP),工艺控制要点如下:

(1)铁水预脱硫:铁水硫的质量分数降低至<0.005%,降低精炼脱硫负荷;

(2)转炉:采用顶底复吹炼钢法,将钢中碳的质量分数降低至<0.05%,磷的质量分数降低至<0.01%,采用滑板挡渣技术,减少钢水回磷;

(3)转炉炉后Si-Mn预脱氧:转炉出钢过程中随着钢流加入硅铁和锰铁进行预脱氧处理,将钢液中氧的质量分数降低至<1×10-4;

(4)LF精炼:钢包入站后喂入Fe-Ti-Mg质特种合金包芯线,同时添加钛铁,在吊包之前喂入钙线,采用钛、钙和镁复合脱氧的方式使氧化物在钢中呈弥散分布;

(5)RH精炼:RH精炼站配备了底吹氩、喂线及检测装置,有利于实现钢中夹杂物的有效控制;

(6)连铸:全程采用保护浇铸,连续弯曲、矫直和多支点密排辊技术,另外,具有铸坯凝固液芯动态轻压下技术,可明显改善铸坯疏松、缩孔和偏析等缺陷;

(7)TMCP:河钢邯钢中板产线配备了步进式加热炉、AGC厚度自动控制、控轧技术、加速冷却系统和超声波探伤等技术,通过调整不同阶段压下率,充分发挥钢板在再结晶区和未再结晶区组织均匀细化作用,另外,通过对开冷温度、终冷温度和辊速的调整,促进钢中细晶铁素体的组织转变.

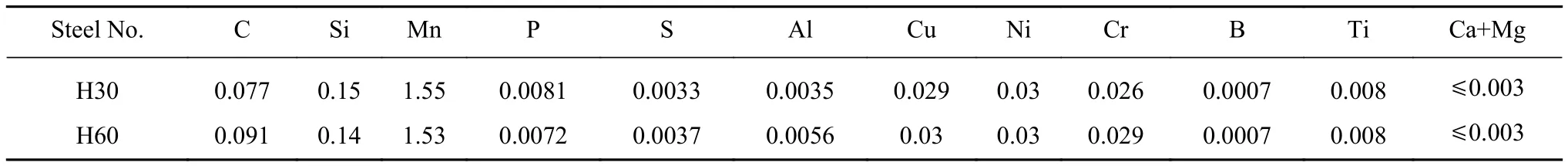

试制生产的30 mm(H30试制钢)和60 mm(H60试制钢)厚度规格的大线能量焊接用EH420海洋工程用钢成分如表1所示.

1.2 试验方法

(1)焊接热模拟试验.

在H30和H60试制钢板表皮下2 mm处取11 mm×11 mm×71 mm焊接热模拟试样,利用Gleeble-3800热模拟试验机进行2炉试制钢HAZ热模拟试验.模拟HAZ具体的参数设置如下:采用Rykalin-2D模型,模拟板厚分别为30 mm和60 mm,加热速率为 100 ℃·s-1,峰值温度为 1400 ℃,比热容为1 J·g-1·℃-1,导热率为 0.5 J·cm-1·s-1·℃-1,模拟焊接线能量为 200 kJ·cm-1.

(2)气电立焊试验.

利用气电立焊设备对试制钢进行了实焊试验,试制钢的尺寸为 50 mm×250 mm×(30、60)mm,焊前无预热,焊后无热处理,气电立焊具体焊接参数设置如表2所示.其中,H30和H60试制钢设置的焊接线能量分别为 247 kJ·cm-1和 224 kJ·cm-1.

(3)组织观察及性能测试.

首先,在垂直于钢板轧制方向取样,利用MTS 2000KN电液伺服万能试验机对H30和H60试制钢热轧钢板进行全厚度板拉伸性能测试,使用体积分数4%硝酸酒精腐蚀出基体组织并使用Zeiss光学显微镜进行组织观察;另外,沿着钢板轧制方向取样,试样经过焊接热模拟后,以焊点为中心得到HAZ,再将试样加工成为10 mm×10 mm×55 mm标准冲击试样,焊点处开V型缺口,随后利用450 J摆锤冲击试验机测试-40 ℃条件下HAZ冲击韧性,同时采用Zeiss Ultra 55型场发射扫描电镜观察HAZ中的夹杂物和组织之间的作用关系,并使用电镜附带的能谱仪对夹杂物进行线、面扫描分析.

表1 试制钢的化学成分(质量分数)Table 1 Chemical compositions of tested steels%

表2 气电立焊焊接参数Table 2 Parameters during the electrode-gas welding process

2 试验结果与分析

2.1 母材组织与性能

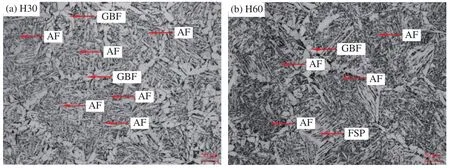

在图1所示,钢板热轧态显微组织图中可以看出,H30和H60试制钢组织以粒状贝氏体(GB)为主,同时还有少量的针状铁素体(AF)以及块状铁素体(PF).另外,对轧制后试制钢板垂直于轧制方向取全厚度板拉伸试验试样,平行于轧制取-40 ℃冲击试验试样,试验结果如表3所示.从结果中可以看出,H30和H60试制钢屈服强度分别为461 MPa和534 MPa,抗拉强度分别为570 MPa和628 MPa,延伸率分别为26%和24.5%,已经满足GB/T 712—2011规定的EH420级海洋工程用钢国家标准要求.另外,H30和H60试制钢基体在-40 ℃的纵向冲击功均值分别为338 J和315 J,远超国家标准≥42 J的要求.

图1 H30 和 H60 试制钢热轧态显微组织(GB:粒状贝氏体,PF:块状铁素体,AF:针状铁素体).(a)H30;(b)H60Fig.1 Microstructure of hot-rolled H30 and H60 tested steels (GB: granular bainite, PF: polygonal ferrite, AF: acicular ferrite): (a) H30; (b) H60

表3 试制钢母材力学性能Table 3 Mechanical properties at room temperature of tested steels

2.2 焊接热模拟试验

2.2.1 焊接热影响区冲击性能

表4所示为试制钢在200 kJ·cm-1线能量条件下,在-40 ℃下的夏比冲击吸收功.从结果中可以看出,H30和H60试制钢HAZ冲击功各值并未出现显著的差异,平均值分别为203 J和135 J,均高于国标≥42 J的要求.

表4 试制钢200 kJ·cm-1焊接热模拟后HAZ低温冲击吸收功Table 4 Impact absorbed energy of the HAZ in tested steels after 200 kJ·cm-1 welding thermal simulation

2.2.2 焊接热影响区组织和夹杂物

图2显示了H30和H60试制钢在200 kJ·cm-1线能量条件下热模拟后HAZ显微组织.从图2(a)中可以看出,采用ITFFP技术后的H30试制钢HAZ中出现了大量的AF,同时还伴有少量的晶界铁素体(GBF).Lee和Pan[25]研究称,在一定范围内AF的形核潜能会随着晶粒尺寸的增加而增大.王超[26]研究结果表明,由于HAZ高温停留时间较长,奥氏体晶粒尺寸显著增加,晶内形核位置增加,有利于AF的形成,AF析出能切割晶粒使HAZ区域的晶粒变得更加细小.另外,AF是一种具有大角度晶界、高位错密度板条状的中温转变组织,该组织具有较高的取向差,可以有效阻碍脆性断裂裂纹的扩展,并同时提高冲击韧性[27-29].因此,AF的生成会使H30试制钢表现出更高的韧性.

图2 H30 和 H60 试制钢 HAZ 显微组织(AF:针状铁素体,GBF:晶界铁素体,FSP:侧板条铁素体).(a)H30;(b)H60Fig.2 Microstructure of the HAZ in H30 and H60 tested steels (AF: acicular ferrite, GBF: grain boundary ferrite, FSP: ferrite side plate): (a) H30;(b) H60

同样的,在图2(b)所示的H60试制钢HAZ显微组织中出现了大量的AF,伴有少量的GBF和侧板条铁素体(FSP).在热模拟过程中,在相同线能量输入下,试样从800 ℃降低至500 ℃所需时间(t8/5时间)会随着模拟钢板厚度的增加而显著降低,即H60试制钢在该温度区间的冷却速率更大,较高的冷却速率会在晶界上产生较高的激活能,优先促进GBF和FSP的形成,这与李远远等[30]的研究结果是一致的.

图3显示为H30试制钢HAZ中夹杂物与显微组织关系图.在图3(a)、(b)中可以明显看出,H30试制钢HAZ析出夹杂物P1和P2诱导析出大量的针状铁素体(AF)组织.从图3(c)、(d)所示P1和P2夹杂物的线扫描和面扫描结果上来看,P1为CaO-Al2O3-TiOx-MnS夹杂,P2为CaO-MgOAl2O3-TiOx-MnS夹杂.两类夹杂物的共同特点是CaO-(MgO)-Al2O3-TiOx夹杂为核心,MnS在夹杂在其表面附着析出.舒玮等[31]采用Auger电子能谱测定了焊接热影响区中TiOx-MnS类夹杂物的Mn元素分布图,发现外围包裹的MnS区域内Mn含量最高,进入核心TiOx区域后,Mn含量急剧下降.Shim等[32]和Mabuchi等[33]研究称当奥氏体中Mn含量较低时,奥氏体转变为铁素体的转变温度相应升高,相变驱动力增加.Zhuo等[34]研究发现TiOx-MnS型复合夹杂物在高温下依然能够保持稳定,经过焊接热循环后,该类夹杂物并未发生溶解,可以在相变过程中诱导析出针状铁素体.在本研究中,H30试制钢HAZ中形成的CaO(-MgO)-Al2O3-TiOx-MnS夹杂物在HAZ可以有效地诱导析出针状铁素体析出,显著提高钢材的冲击韧性.

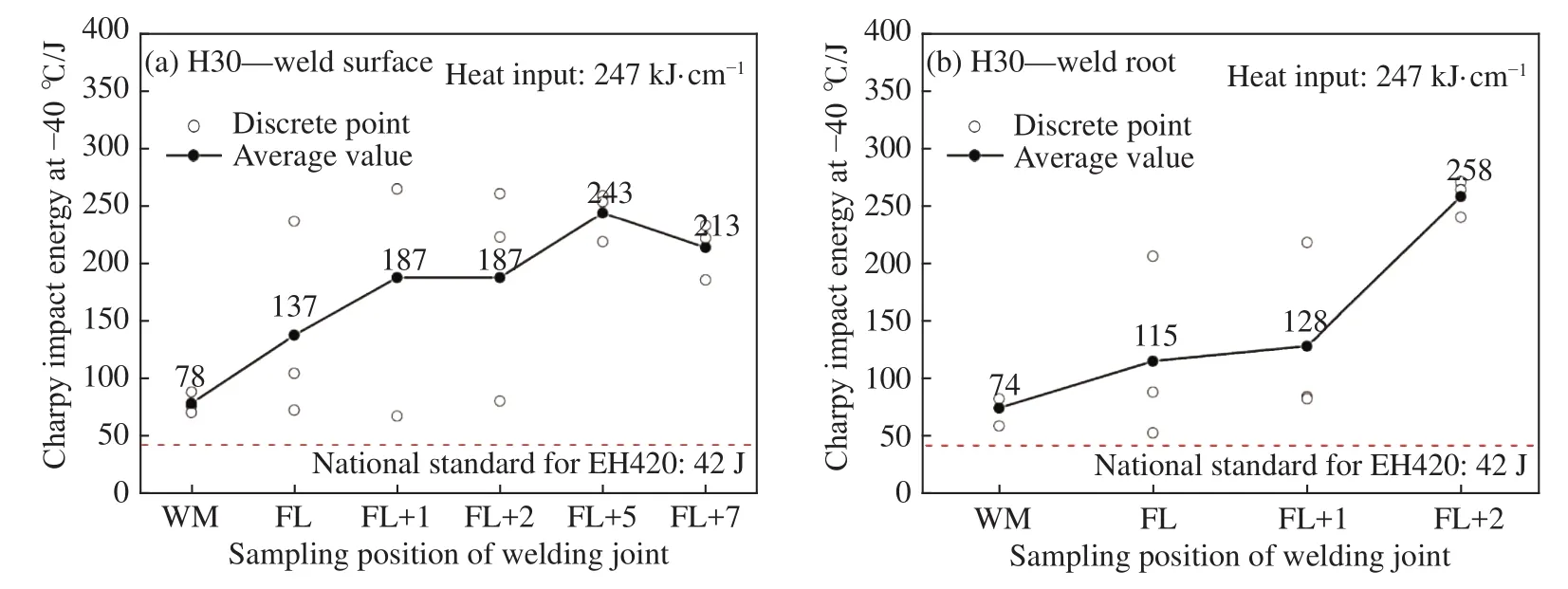

2.3 气电立焊试验

将H30和H60试制钢板在气电立焊试验后进行-40 ℃冲击性能检测,取样位置分别为焊缝(WM)、熔合线(FL)、熔合线+1 mm(FL+1)、熔合线+2 mm(FL+2)、熔合线+5 mm(FL+5)和熔合线+7 mm(FL+7),其中,FL 和 FL+1~FL+7等位置均属于焊接接头热影响区.

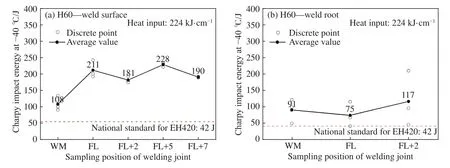

H30试制钢焊接接头表面和根部各个位置在-40 ℃下冲击吸收功检测结果如图4所示.在图中可以看出,H30表面WM处的-40 ℃冲击吸收功值在70~88 J之间,平均值为78 J;焊接接头表面热影响区各位置处的冲击吸收功平均值均在137 J以上;H30根部WM处的冲击吸收功值在58~82 J之间,平均值为74 J,焊接接头根部热影响区各位置处的冲击吸收功平均值均在115 J以上.图5为H60试制钢焊接接头表面和根部各个位置在-40 ℃下冲击吸收功检测结果,H60表面处的-40 ℃冲击吸收功值在91~133 J之间,平均值为108 J;焊接接头表面热影响区各位置处的冲击吸收功平均值都在181 J以上;H60根部WM处的冲击吸收功值在50~122 J之间,平均值为91 J,焊接接头根部热影响区各位置处的平均值均在75 J以上.以上结果表明,H30和H60试制钢焊接接头表面和根部的焊缝和焊接热影响区有着优良的冲击性能.

3 结论

(1)河钢针对冶炼、轧制流程进行了优化改进,采用ITFFP技术成功试制生产出大线能量焊接用钢,30 mm和60 mm厚度规格试制钢基体力学性能均满足EH420海洋工程国家标准要求.

(2)在经过 200 kJ·cm-1焊接热模拟后,试制钢HAZ显微组织中出现了大量的AF,同时还伴有少量的GBF和FSP,钢中形成的CaO(-MgO)-Al2O3-TiOx-MnS夹杂物在HAZ可以有效地诱导析出针状铁素体析出,显著提高钢材的冲击韧性.

图3 H30试制钢 HAZ 显微组织和夹杂物关系(CAT:CaO-Al2O3-TiOx-MnS 夹杂物,CMAT:CaO-MgO-Al2O3-TiOx-MnS 夹杂物).(a)H30试制钢HAZ显微组织;(b)H30试制钢HAZ显微组织示意图;(c)P1夹杂物线扫描分析结果;(d)P2夹杂物面扫描分析结果Fig.3 Relationships between the microstructures and inclusions of the HAZ in H30 tested steel (CAT: CaO-Al2O3-TiOx-MnS complex inclusions,CMAT:CaO-MgO-Al2O3-TiOx-MnS complex inclusion): (a) microstructure of the HAZ in H30 tested steel; (b) schematic diagram of the microstructure of the HAZ in H30 tested steel; (c) line scanning of P1 inclusion; (d) mapping scanning of P2 inclusion

图4 H30试制钢焊接接头表面和根部各位置冲击吸收功值.(a)H30试制钢焊缝表面;(b)H30试制钢焊缝根部Fig.4 Absorbed impact energy of the surface of a welded joint in H30 tested steel: (a) weld surface of H30 tested steel; (b) weld root of H30 tested steel

图5 H60试制钢焊接接头表面和根部各位置冲击吸收功值.(a)H60试制钢焊缝表面;(b)H60试制钢焊缝根部Fig.5 Absorbed impact energy of the surface of a welded joint in H60 tested steel: (a) weld surface of H60 tested steel; (b) weld root of H60 tested steel

(3)在经过 247 kJ·cm-1和 224 kJ·cm-1气电立焊实焊后,30 mm厚度规格试制钢焊接接头焊缝处在-40 ℃时冲击吸收功平均值≥74 J,焊接热影响区≥115 J,60 mm厚度规格试制钢焊接接头表面和根部焊缝处-40 ℃冲击吸收功值≥91 J,焊接热影响区≥75 J,焊接接头的冲击性能远高于国家标准值42 J.