电解制备含钪铝合金三元相超声细化机制

刘 轩,郭志超,薛济来✉,王曾洁,李 想,朱常伟,张鹏举

1) 北京科技大学冶金与生态工程学院,北京 100083 2) 北京科技大学钢铁冶金国家重点实验室,北京 100083 3) 北京工业大学材料科学与工程学院,北京 100124

Sc是目前发现对铝合金组织改善、性能提高效果最好的微量合金元素[1-3],在航天航空、高速轨道交通、电动汽车、先进功能材料、新能源储能与转换器件等尖端技术与新兴战略产业中一直备受国内外关注[4-5].该类合金通常由铝钪中间合金与熔配制成,流程长、生产成本较高.

近年来,以含钪化合物为原料、氟化物熔盐为电解质可电解制备铝钪中间合金,因其原料成本低廉,工艺流程短及可实现一体化生产工艺等优势备受关注[6-7].目前在熔盐体系选择、电解工艺优化及钪收率提高等方面已有较多研究报道[8-13].本文作者前期也在氟化物体系中以液态铝为阴极和Sc2O3为原料成功电解制备出Al-Sc中间合金,发现电解合金中存在显著组分不均和钪偏聚行为并提出假说解释起源演变过程[14];并进一步提出利超声协同电解可显著改善钪偏聚程度、增加合金Sc含量,并使初生Al3Sc相颗粒显著细化并均匀分布[15].最近,作者在超声协同电解制备多元Al-Cu-Sc和Al-Si-Sc合金研究中进一步发现超声对合金中三元AlCuSc或AlSiSc相显著细化效果[16-18],或可为铝合金强韧化制备工艺提供了一种新的强化技术途径.然而有关三元含钪相超声细化机制仍缺乏深入、详细研究探讨.

因此,本文进一步采用超声协同熔盐电解制备二元Al-Sc合金、三元Al-Si-Sc和Al-Cu-Sc合金,研究超声对初生Al3Sc相、三元AlSiSc和AlCuSc相形貌与尺寸的影响规律,进而阐明三元相超声细化机制,为超声协同熔盐电解短流程低成本一体化制备含钪铝合金提供基础数据和应用参考.

1 实验

1.1 实验材料

分析纯试剂(KF、AlF3、CaF2和 Na3AlF6)用于配制混合冰晶石电解质,高纯氧化钪(99.99%,下同)作为电解原料,高纯铝、铝硅合金(Al-7Si)和铝铜合金(Al-4Cu)作为阴极,高纯石墨作为阳极.所有试剂在实验前于400 ℃进行10 h脱水处理.

1.2 实验材料

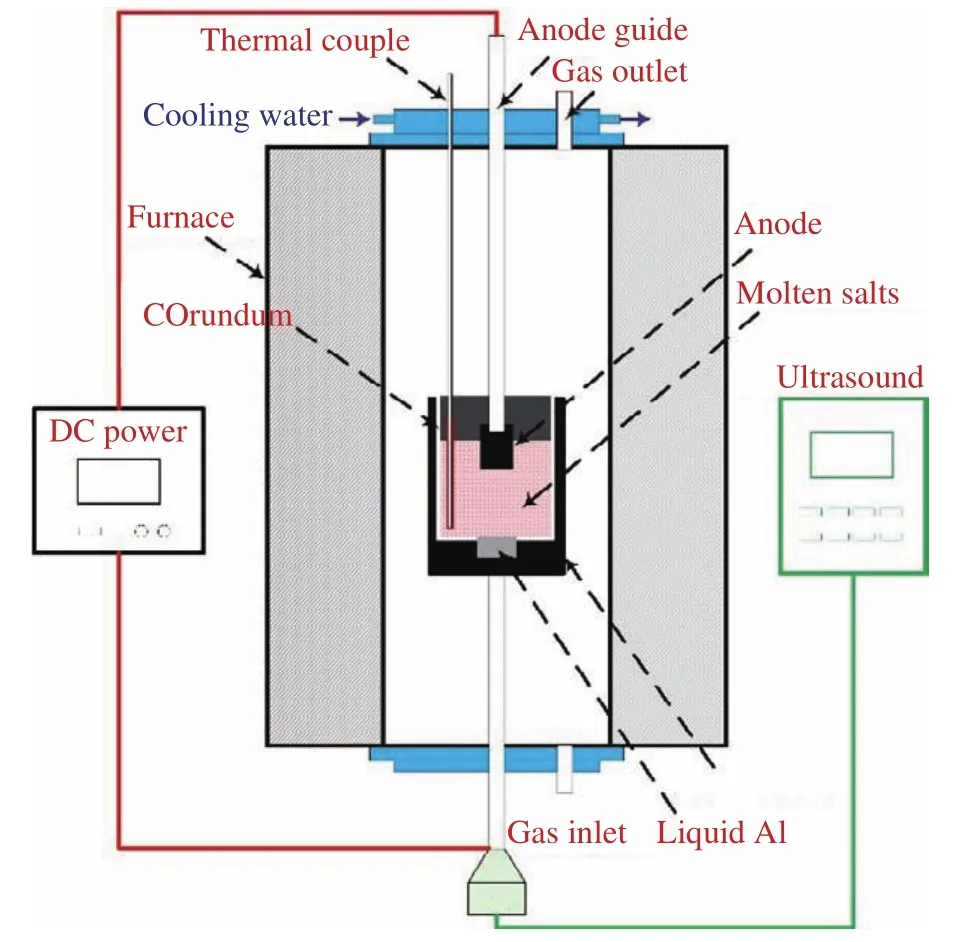

超声协同电解制备合金实验设备如图1所示,主要由熔盐电解和超声装置两部分组成.电解装置主要由石墨阳极、液态铝阴极及熔盐电解质(含4%质量分数的Sc2O3)及直流电源组成;超声装置置于阴极杆下部,超声从阴极底部导入[17].实验过程通入保护气(氩气)和冷却水,达到预定温度后,保温1 h后进行恒流电解.电解参数如下:温度 800 ℃、电流密度 1 A·cm-2、电解时间 0.5~2 h.电解同时启动超声装置(功率为200 W).电解结束后,超声继续工作至合金完全凝固.实验结束后,合金随炉冷却后,从电解槽中取出,并清除表面熔盐,用于下一步分析研究.

图1 超声协同熔盐电解设备示意图[17]Fig.1 Schematic of the equipment of molten salt electrolysis, assisted by ultrasound[17]

1.3 试样分析与表征

合金试样沿纵向切割,打磨并且抛光,采用X射线衍射仪表征电解合金相组成,采用偏光金相显微镜(OM)和扫描电镜(SEM)进行形貌观察,能谱(EDS)来检测合金相成分,并采用图像分析软件对合金中相尺寸进行量化统计.合金试样用质量分数10%的苛性钠溶液在60 ℃下进行深腐蚀10 min,后用HNO3溶液清洗试样表面.深腐蚀后的试样进行扫描电镜三维形貌的观察和分析.

2 结果与讨论

2.1 超声协同电解制备Al-Si-Sc合金凝固组织

图2所示为超声协同熔盐电解Al-Si-Sc合金的X射线衍射图谱.原始Al-Si合金包含Al和Si相,而 Al-Si-Sc合金由Al、Si和三元AlSi2Sc2相组成.图3所示为电解制备Al-Si-Sc合金微观凝固组织.如图3(a)所示,常规电解(MSE)Al-Si-Sc合金微观凝固组织主要由α-Al基体和共晶硅组成.同时,在α-Al基体和共晶硅附近均发现特殊形态相,呈网状形态(图3(b))或空心菱形状(图3(c)).结合图2中X射线衍射图谱可知,该网状和空心菱形相应为三元AlSi2Sc2相.据Al-Si-Sc三元合金相图[19],三元相AlSi2Sc2分别由在 624.5 ℃ 经包晶反应(L+Al3Sc→τ-AlSi2Sc2+(Al))和在 570.8 ℃ 经三元共晶反应(L→τ-AlSi2Sc2+(Al)+(Si))生成.另外,网状三元 AlSi2Sc2主要位于 α-Al基体和共晶硅附近,而空心菱形三元AlSi2Sc2相主要位于α-Al基体内,尺寸约为205 μm.由此判断,共晶反应生成网状三元AlSi2Sc2相,包晶反应生成空心菱形AlSi2Sc2相,也与相关文献报道一致[16,20].除α-Al和共晶硅相外,超声协同电解(US-MSE)Al-Si-Sc合金凝固组织主要包含空心菱形三元AlSi2Sc2相,并且其尺寸相较于常规电解合金有所增大(长度可达数百微米),如图3(d)所示.这可能与超声协同增加合金中钪含量有关[17].在电解后合金凝固过程中进一步施加协同超声(US-MSE/US-SOL),三元AlSi2Sc2相显著细化,且呈实心颗粒状,尺寸约为几十微米,如图3(e)所示.同时,施加协同超声后,合金中网状三元AlSi2Sc2相显著减少,也表明超声协同作用可显著改变Al-Si-Sc合金凝固反应进程及终态组织.

图2 超声协同熔盐电解Al-Si-Sc合金X射线衍射图谱Fig.2 XRD patterns of the Al-Si-Sc alloy, prepared by ultrasoundassisted molten salt electrolysis

图3 熔盐电解Al-Si-Sc合金微观凝固组织.(a~c)常规电解合金;(d)超声协同电解合金;(e)超声协同电解-凝固合金Fig.3 Optical micrographs of the Al-Si-Sc alloy, prepared by molten salt electrolysis: (a-c) MSE; (d) US-MSE; (e) US-MSE/US-SOL

图4所示为熔盐电解Al-Si-Sc合金中三元AlSi2Sc2相三维形貌.常规电解合金中空心菱形状三元AlSi2Sc2相三维形貌呈空心长管状,分布于α-Al基体当中,如图4(a)所示.该空心管状三元AlSi2Sc2相化学成分原子数分数为Al-39.1% Si-40.2% Sc,如图4(b)所示;其中 Si/Sc比约为1,与三元AlSi2Sc2相化学式一致.图4(c)所示超声协同电解合金中三元AlSi2Sc2相仍然呈空心长管状,这也表明电解过程超声协同对三元AlSi2Sc2相形态影响不大在电解后合金凝固过程继续施加超声协同作用,使三元AlSi2Sc2相三维形貌则转变为细小实心短方棒状(40 μm),且尺寸显著细化,如图4d所示.这表明超声协同细化三元AlSi2Sc2相机制主要作用于电解后凝固阶段.

2.2 超声协同电解制备Al-Cu-Sc合金凝固组织

图5所示为超声协同熔盐电解Al-Cu-Sc合金的X射线衍射图谱.原始Al-Cu合金相组成为Al和Al2Cu相,而电解制备的Al-Cu-Sc合金由Al、Al2Cu和三元AlSi2Sc2相组成.图6所示为电解制备Al-Cu-Sc合金微观凝固组织.如图6(a)所示,常规电解Al-Cu-Sc合金微观凝固组织主要由α-Al基体和晶间第二相组成,且α-Al呈枝晶状.进一步观察发现,晶间第二相包含两种形态:长条块状和团簇状,如图6(b)所示.图6(b)中插图进一步显示团簇状相三维形貌,该团簇尺寸大小约为 100 μm,其由许多细微颗粒团聚而成.图6(c)和6(d)能谱图分析结果表明这些晶间长条块状和团簇状相化学成分原子数分数分别为Al-32.3%Cu和Al-25.4%Cu-5.1% Sc.结合X射线衍射图谱可知,晶间长条块状相和团簇状相应分别为Al2Cu和三元AlCuSc相.据Al-Cu-Sc三元合金相图可知[21-22],三元相τ-AlCuSc可分别由在 575 ℃经包晶反应(L+Al3Sc→τ-AlCuSc+(Al))和在 547 ℃经三元共晶反应(L→τ-AlSi2Sc2+(Al)+θ-Al2Cu)生成.在电解-凝固过程协同超声后,合金凝固组织向等轴化转变,且明显细化,如图6(e)所示;晶间长条状Al2Cu相更为细长,三元AlCuSc相团簇尺寸也显著减小,约为 30 μm,如图6(f)所示.同时,三元AlCuSc相呈现由团簇状向块状转变趋势,如图6(f)中插图所示.

图4 熔盐电解 Al-Si-Sc合金中三元 AlSi2Sc2相三维形貌.(a)常规电解合金;(b)图4(a)中点 A 扫描能谱图;(c)超声协同电解合金;(d)超声协同电解-凝固合金Fig.4 3D morphologies of the AlSi2Sc2 ternary phase in Al-Si-Sc alloy, prepared by molten salt electrolysis: (a) MSE; (b) EDS analysis of point A in Fig.4(a); (c) US-MSE; (d) US-MSE/US-SOL

图5 超声协同熔盐电解Al-Cu-Sc合金X射线衍射图谱Fig.5 XRD patterns of the Al-Cu-Sc alloy, prepared by ultrasoundassisted molten salt electrolysis

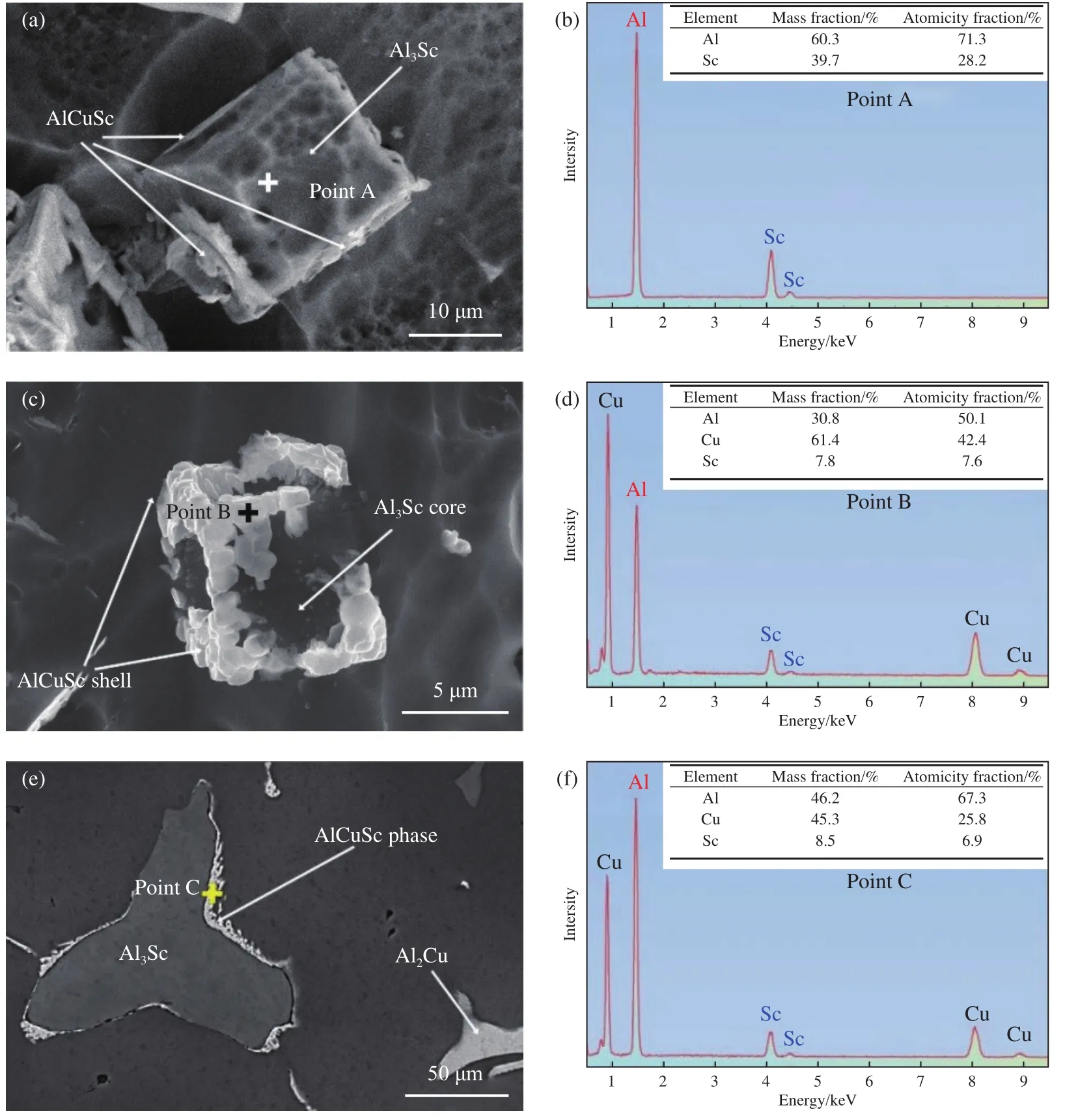

图7所示为超声协同电解制备Al-Cu-Sc合金扫描电镜形貌.经深腐蚀后,在合金组织中观察到微型方块颗粒,其尺寸约为 20 μm,如图7(a)所示.图7(b)所示能谱分析测定该方块颗粒化学成分为Al-28.2% Sc(原子数分数),表明其为Al3Sc方块相.同时,该Al3Sc方块相外侧被其它相包覆(经深腐蚀后大部分剥离,仅剩部分残留).图7(c)清晰显示一个微型壳体相,其内部核心在深腐蚀过程中被剥离.相应能谱测试结果(图7(d))表明该微型壳体相含有25.8% Cu和6.9% Sc(原子数分数),这说明Al3Sc方块相外侧包覆相很可能为三元AlCuSc相.图7(e)所示在二维形貌中存在着Al3Sc相被薄层团簇颗粒相包覆现象,说明三元AlCuSc相可以Al3Sc相晶核为基底经包晶反应生成.这也表明,电解制备Al-Cu-Sc合金三元相超声细化机制可能与Al3Sc相晶核的耦合细化密切相关.

2.3 超声协同电解制备Al-Sc合金凝固组织

图6 熔盐电解Al-Cu-Sc合金微观组织.(a)常规电解合金金相照片;(b)常规电解合金扫描电镜形貌(插图为深腐蚀后AlCuSc相);(c~d)图6(b)中点A和B的能谱图;(e~f)超声协同电解-凝固合金金相照片(插图为深腐蚀后AlCuSc相扫描电镜形貌)Fig.6 Microstructures of the Al-Cu-Sc alloys prepared by molten salt electrolysis: (a) MSE (OM); (b) MSE (SEM, inserted figure showing the AlCuSc after deep etching); (c-d) EDS analysis of point A and B, respectively in Fig.6(b); (e-f) US-MSE/US-SOL (OM, inserted SEM figure showing the AlCuSc after deep etching)

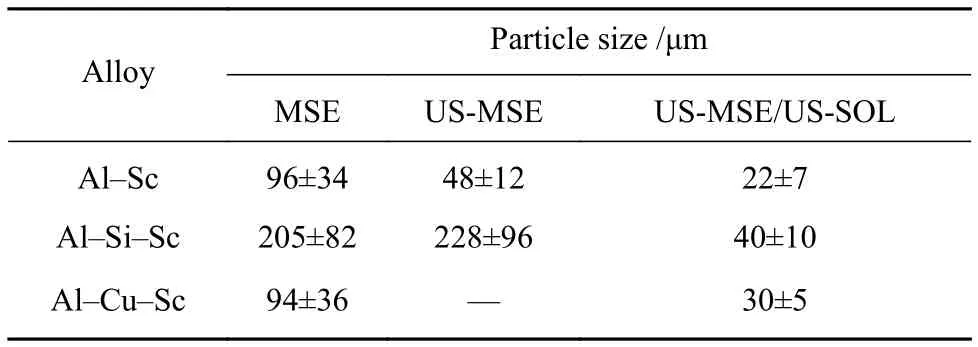

图8所示为熔盐电解二元Al-Sc合金初生Al3Sc相形貌.在常规电解合金中,初生Al3Sc相呈粗大长条状,尺寸可长达数百微米,如图8(a)所示.在电解过程中协同超声可使初生Al3Sc相转变为方形或者三角形颗粒,其尺寸约为50 μm(图8(b)).进一步在电解后凝固过程协同超声(图8(c)),初生 Al3Sc相进一步细化,颗粒尺寸在10~20 μm范围内.经深腐蚀后,这些细小初生Al3Sc相颗粒三维形貌呈立方体或长方体,如图8(d)所示.表1给出了所研究合金中含钪相尺寸大小的量化统计结果,直观的体现超声协同合金中含Sc相颗粒/团簇的细化效果,如Al-Si-Sc合金中三元 AlSi2Sc2相尺寸可由 205±82 μm 减小至 40±10 μm.另外,在电解后凝固过程,超声协同细化含Sc相作用最为明显.

超声协同电解制备三元含Sc铝合金研究结果表明,三元含钪相主要以初生Al3Sc相晶核为形核基底,经包晶反应而形成.由此可推测,超声细化三元含钪相主要原因与超声细化初生Al3Sc相形核密切相关.图9为熔盐电解含Sc铝合金超声协同细化三元相机制示意图.在电解过程中(800 ℃),熔盐中Sc3+经电化学反应,于熔盐-液态铝阴极界面处放电,从而被还原成Sc原子进入液态铝阴极中(图9(a)),从而形成 Al-Sc 合金.因金属钪与铝熔点差异巨大(相差800 ℃),钪原子由放电界面向铝阴极内部扩散缓慢,进而造成液态铝阴极内部溶质分布不均.同时据二元Al-Sc合金相图可知[23],其共晶点Sc质量分数约为0.36%,初生Al3Sc相极易析出.因此,溶质分布不均可导致粗大初生Al3Sc相析出,如图9(b)所示.对于电解制备三元合金如Al-Cu-Sc或者Al-Si-Sc合金,尽管三元含钪相AlSiSc或AlCuSc均可由包晶反应和共晶反应生成,但由于包晶反应温度普遍高于共晶温度,在凝固过程中粗大初生Al3Sc相析出前提下,三元含钪相优先以已析出初生Al3Sc相质点为形核基底,经过包晶反应生成(L+Al3Sc→τ+(Al)).因此可以观察到三元含钪相包覆初生Al3Sc相现象,如图7所示.最终导致粗大空心菱形三元AlSiSc相和团簇状AlCuSc相生成,如图9(c)所示.由此可见,粗大Al3Sc相可诱导三元含钪相粗化.对于AlCuSc团簇相而言,其生长发育过程也与共晶反应有关.在凝固后期,包晶AlCuSc相包覆Al3Sc相随着固液界面前沿推进被推挤至剩余富含溶质液相中,进而经共晶反应生成的AlCuSc围绕包晶AlCuSc相析出,形成较大团簇结构.

图7 超声协同熔盐电解 Al-Cu-Sc合金中三元AlCuSc相扫描电镜形貌.(a) Al3Sc核心;(b)点A 能谱图分析;(c) AlCuSc外壳;(d)点B 能谱图分析;(e)包覆 Al3Sc的 AlCuSc相;(f)点 C 能谱图分析Fig.7 SEM micrographs of the AlCuSc ternary phase in Al-Cu-Sc alloy, prepared by ultrasound-assisted molten salt electrolysis: (a) Al3Sc nuclei;(b) EDS analysis of point A; (c) AlCuSc shell; (d) EDS analysis of point B; (e) Al3Sc covered by AlCuSc phase; (f) EDS analysis of point A

图8 熔盐电解二元Al-Sc合金初生Al3Sc相形貌.(a)常规电解合金;(b)超声协同电解合金;(c~d)超声协同电解-凝固合金Fig.8 Morphologies of the primary Al3Sc phase in the binary Al-Sc alloy, prepared by molten salt electrolysis: (a) MSE; (b) US-MSE; (c-d)US-MSE/US-SOL

表1 合金含钪相尺寸量化结果Table 1 Particle size of the Sc-containing phase in the investigated alloys

图9 熔盐电解含Sc铝合金三元相超声协同细化机制示意图Fig.9 Schematic for the ultrasonic refining mechanism of the ternary phase in the Al-Sc based alloys by molten salt electrolysis

超声因其特殊物理化学效应(如声流和空化效应)[24-25],可强化液态铝阴极内部传质与传输,大幅消除钪溶质分布不均现象,抑制粗大初生Al3Sc相析出;另一方面,超声通过空化效应提高熔体中杂质粒子表面活性,使其可作为初生Al3Sc相形核基底,导致空化诱导Al3Sc形核,增加形核率,有利于增多初生Al3Sc相细化晶核,同时超声与熔体交互作用产生熔体对流[26-27],促进已形核晶核均匀分布,如图9(d)所示.另外,凝固过程中,局部区域出现较大初生Al3Sc相也会在超声空化冲击作用进一步破碎细化[28].因此,超声协同电解过程中,液态阴极熔体内部细小初生Al3Sc有利于三元含钪相细化,如图9(e)所示.另外,超声协同作用在电解后凝固过程效果最为突出,这可能与长时间电解过程中上述超声机制具有一定时效性有关[29].

3 结论

(1)熔盐电解制备Al-Si-Sc和Al-Cu-Sc合金中,超声协同作用促使三元AlSiSc相由菱形管状转变为细小实心方棒状,其尺寸由205减小到约40 μm;超声协同可显著细化三元AlCuSc相团簇尺寸,由约100减小至约30 μm.

(2)超声协同细化三元含钪相机制主要与其提高初生Al3Sc相形核率从而使其细化并均匀分布有关,三元含钪相以此为基底形核长大,最终得以细化;同时超声也可促进合金溶质均匀分布,抑制粗大Al3Sc相析出.

(3)电解后合金凝固阶段,超声协同细化三元含钪相效果更为显著,表明超声细化机制主要作用于凝固阶段.