单晶锗微切削温度场建模及实验分析

李金乐,李 珊✉,杨晓京,杨沆林,马一鸣

1) 昆明理工大学机电工程学院,昆明 650500 2) 昆明南旭光电技术有限公司,昆明 650214

微切削技术作为一个新兴的前沿技术领域,在微机电系统、光学透镜、半导体及微电子加工中广泛应用[1-2].单晶锗作为一种重要的红外光学材料,广泛应用于国防军工、通讯等微制造领域,在微切削过程中,切削温度对工件的表面质量和加工精度、刀具的磨损等都有重要的影响[3-5].因此,研究单晶锗微切削温度的分布对理解其切削传热机理、提高产品的质量和生产效率具有重要的理论意义.

切削温度的研究方法主要有数学解析法[6]、数值法[7-8]、实验测量法和热源法[9]等.在切削加工中,不同材料的热源形态和大小各不相同,并且都具有动态性.因此,很多加工过程中的导热问题无法通过数学解析法或数值法得到精确的解,而实验测量成本高、耗时长,所以热源法的简便直观性受到研究者们的广泛关注.Dessoly等[10]采用移动热源法建立了车削过程中刀具的温度计算模型,通过红外摄像机测量了不同切削条件下刀具的温度分布.Tanveer等[11]开发了一种在喷涂切削液条件下,切削钛合金的刀具温度预测模型,并通过热电偶技术验证了模型的准确性.Zhang等[12]基于移动热源法建立了刀-屑接触面温度预测模型,通过有限元仿真验证了模型的准确度.Mamedov与Lazoglu[13]提出了一个有限元模型,用于预测Ti-6Al-4V在各种切削条件下的微铣削过程中的刀具和工件温度场.Silva等[14]采用有限元法对温度变化进行了建模,仿真与实验结果表明切削速度是影响切削温度的主要参数.郭开文等[15]通过对不同导热系数下热传导微分方程的求解,获得了在双椭球和半椭球热源作用下的三维温度场解析模型.张士军等[16]研究了涂层对刀具切削温度的影响,采用数学解析法推导了单涂层刀具内部的温度计算公式,通过计算认为涂层的厚度对刀具温度的影响随着热流密度的增加而增大.汪圣飞等[17]研究了KDP晶体切削温度对切屑微观形貌的影响.占刚等[18]通过DEFORM-3D仿真分析了刀尖前刀面温度变化,认为切削温度与剪切能和摩擦能呈正相关关系.岳彩旭等[19]在考虑时变性热强度和热量分配比的情况下,采用移动热源法,分别建立了铣削过程中第一变形区热源作用下前刀面的温升计算模型和第二变形区热源作用下的前刀面温升计算模型.Hu等[20]基于半无限边界理论和非均匀热分区模型,提出了一种三维温度预测模型,预测计算结果表明刀具前刀面最高温度区域并不在切削刃上,而是在切削刃附近.

尽管对切削温度的预测模型进行了大量的研究,但以往学者主要集中在高速连续切削温度建模和刀具温度建模,然而对微切削加工单晶锗等硬脆性材料的温度场研究较少.因此,本文首先采用移动热源法,在考虑镜像热源影响下,分别建立了单晶锗剪切滑移面热源和刀具前刀面摩擦热源作用下的温升模型;然后通过红外热像仪对单晶锗微切削过程中的切削温度进行了在线测量;最后对不同切削速度下的实验测量结果与模型计算结果进行分析.

1 切削传热模型的建立

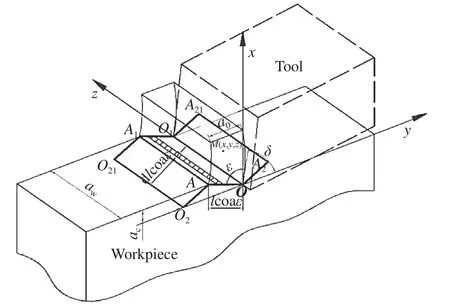

材料切削加工过程中,会有大量的切削热进入工件、刀具和切屑,由于实际加工材料尺寸较大,而热量一般只在刀屑接触区产生较高的温度,因此,为了降低计算量,本文只选取刀具-工件接触的部分进行分析.切削传热模型如图1所示,切削过程中热量主要来源于三个切屑变形区,分别是剪切滑移变形区OO1A1A、切屑与前刀面的摩擦区OO1B1B、刀具后刀面与已加工表面的摩擦区OO1C1C.图中,a0为切屑厚度,cm;aw为切屑宽度,cm;ac为切削厚度,cm;γ0为刀具前角,°;β为剪切角,°;δ为楔角,°.

图1 切削传热模型Fig.1 Cutting heat transfer model

在切削变形过程中,将变形区看作热源,针对图1切削传热模型,根据固体传热原理可建立如公式(1)的切削传热方程.

其中,θ为任意点M(x,y,z)的温升,℃;t为时间,s;λ为热导率,J·cm-1·s-1·℃-1;c为比热容,J·g-1·℃-1;ρ为密度,g·cm-3.

为了简化计算,将三个热源作用下的温度场分开独立计算,然后将温度叠加,由于微切削过程中,刀具后刀面与已加工表面摩擦较小,可忽略其热源的影响,所以切削区任意点M的温度为

其中,θs为剪切面热源作用下引起的温升,℃;θf1为切屑与前刀面摩擦热源作用下引起的温升,℃;T0为环境温度,20 ℃.

边界条件假设:

(1)切屑两侧面和上平面与空气对流换热,不添加冷却液时,对流换热系数较小,故将其作为绝热边界处理;

(2)刀具前刀面与切屑下平面有热传导,根据切削原理,刀具前刀面塑性变形产生的热量大部分传入切屑,只有小部分进入工件,将传入切屑的热量作为热源强度,则此平面也作为绝热边界处理;

(3)工件未加工表面与空气对流,由于不喷涂切削液时,对流换热系数较小,故将其也作为绝热边界处理.

2 模型的计算

2.1 剪切面滑移变形热源作用下的温度场

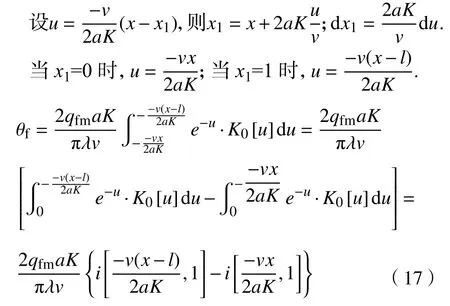

采用镜像热源法,对切屑的上下绝热面复映两个镜像面热源AO2O21A1、OA2A21O1,如图2所示.在宽度方向上,剪切面热源OO1A1对两侧绝热面复映后,形成一个沿着OO1方向无限长的带状热源,宽度为lcosε,在此坐标系下,切屑只在x轴、y轴方向有温升,而在z轴方向没有温度变化.因此可将此三维问题转化为求二维热传导问题,将剪切面热源分成无数个aw·dl的微小窄带状热源,任意带状热源都以速度v0运动,热源强度为qs,根据移动线热源热传导[21],对热源全长l进行积分可得剪切面热源作用下任意点的温升,如公式(3).

图2 剪切滑移面热源及镜向热源Fig.2 Shear slip surface heat source and mirror heat source

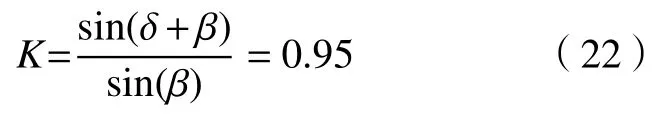

式中,vc为切屑流动速度,cm·s-1;vc=v/K,v为切削速度,cm·s-1;K=sin(δ+β)/sinβ为切屑收缩系数.如图1所示,β为剪切角,°;δ为楔角,°;a为热扩散率,cm2·s-1;a=λ/ρc;X为任意点M在x轴上到 dl的距离,cm,且X=x-x1,x为任意点M在动坐标系中的坐标,x1为热源dl的动坐标系坐标;R为任一点M到dl的空间距离,cm,;qs为aw·dl的热源强度,J·cm-1·s-1;K0(u)为修正的贝塞尔函数.

根据经验公式[9],切削过程中传入切屑内的热量Qc,J,如公式(4)所示,这些热量主要由两部分组成,一部分是剪切变形带来的热量Qs,J;另一部分是前刀面与切屑摩擦带来的热量Qf,J;设ηs、ηf分别为Qs、Qf在Qc中所占的比例,则:

其中,β1为摩擦角,23.7°;Fz为切削力,N;J为热功当量,g·cm·J-1.

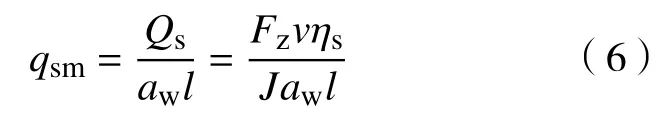

由公式(4)~(5)可以得出,剪切面热源的强度为;

而aw·dl窄带状的热源强度为:

故公式(3)可写为:

对公式(8)中dl从0到l进行积分,当l=0时,x1=0;当l=l时,x1=lcosε,dx1=dlcosε,则

由于OO1附近XOZ面温升较大的区域是研究的主要关注点,而切削过程速度较高,可认为OO1附近各点温升相等,因此,将问题简化为只求剪切变形功所产生的OO1各点温升,此时x=0,y=0则(9)式可写为:

设vx1(1+tan2ε)1/2/2aK=vx1/2aKcosε=u,则x1=2aKcosε(u/v),dx1=(2aKcosε/v)du;

当x1=0 时,u=0,当x1=lcosε=时,u=vl/2aK,于是

将(11)式积分部分进行标准化,设p=vl/2aK,ξ=cosε,则其积分部分的标准形式为:

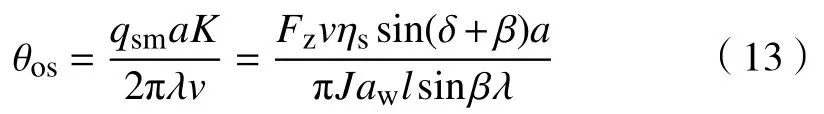

由表1工件材料及切削参数可计算得p=vl/2aK>1.5,根据图3所示i(p,ξ)函数图像,当p大于1时,i(p,ξ)≈1,则

表1 工件材料及切削参数[22]Table 1 Workpiece material and cutting parameters

若考虑镜像热源面OA2A21O1的作用,则OO1处温升为:

图3 i(p,ξ)函数图像Fig.3 Function image of i (p, ξ)

2.2 前刀面摩擦热源作用下的温度场

如图4所示,采用镜像热源法,在刀具前刀面与切屑接触的区域内,作用一个摩擦热源面OO1B1B,由于切屑两个侧面和上下平面与空气对流换热,将其边界作绝热处理,对切屑的两个侧面镜像为两个热源面O2B1B21O21、O2B2B21O21,此时,三维问题转化为在无限长有限宽面热源作用下,求解OB温度场的问题.

图4 前刀面摩擦热源及其镜像热源Fig.4 Rake surface friction heat source and its mirror heat source

将摩擦面OO1B1B分成若干aw·dx的窄带状热源,当dx→0时,可以看作是一条无限长线热源.运用移动线热源法对全长OB进行积分,可得切屑内任一点M的温升公式.

其中,X为任一点M在动坐标系中的位置,X=x-x1;R为任一点M在动坐标系中到热源aw·dx的距离,cm,且;qfs为aw·dx的热源强度,J·cm-1·s-1;qfs=qfm·dx,J·cm-1·s-1.

现在,仅需计算OB温升,此时y=0.

分别计算O点和B点温升,计算O点时,x=0,计算B点时,x=l,故

3 模型的理论验证

3.1 单晶锗微切削温度的计算

分别选取切削速度为400、500、600 m·min-1,主轴转速为 2000 r·min-1,切削深度为 0.003 mm,切削宽度aw为0.05 mm,切削力Fz为0.3522 N[23].由表1参数可以计算出K值为:

将三种切削速度值代入公式(5)中,得到不同切削速度下传入切屑内的热量Qc分别为22.99、28.84 和 34.28 J·s-1.将K值代入公式(6)中,得到比例系数ηf=0.44、ηs=0.56.取环境温度为 20 ℃,将上述数值分别代入公式(15)、(21)和(22)中,利用MATLAB计算出两种热源作用下的温升值.最后将各热源作用2下的温升值代入公式(3)中,可计算出三种切削速度在两种热源作用下的最高切削温度分别为26.2、27.3和30.1 ℃.

3.2 单晶硅微切削温度的计算

单晶硅作为单晶锗的同类硬脆性材料,两者具有很多相同的性质,因此,采用单晶硅对理论模型进行计算验证.选用切削速度v= 100 m·min-1,进给速度f= 5 mm·min-1,切削深度ap= 10 μm 为加工参数,运用模型计算单晶硅在切削过程中第二变形区的最高温度,将其理论结果与文献[24]的实验值进行对比,如图5所示.通过对比发现,刀-屑接触界面温度场理论值在变化趋势上与实验值相一致,随着切削的进行,切削温度逐渐升高,进入稳定切削阶段后切削温度会保持短暂的稳定,此时温度达到最高,理论与实验最高切削温度相对误差为3.84%,进而说明了该模型对研究同类硬脆性材料单晶硅的切削温度具有一定的适用性.

图5 单晶硅微切削温度的理论值与实验值对比Fig.5 Comparison of theoretical and experimental values of single crystal silicon micro-cutting temperature

4 实验验证与分析

4.1 实验条件

(1)机床:SCHNEIDER公司生产的UPC300单点金刚石车床,最大加工直径300 mm,如图6所示;

图6 实验设备及仪器Fig.6 Experimental equipment and instruments

(2)刀具和工件材料:刀具采用的单点金刚石刀具,刀具前角为-25°、后角为10°、刀尖圆弧半径为1.15 mm;工件采用单晶锗,工件的规格为φ60 mm×15 mm;

(3)测量仪器及实验环境:实验采用IPT640型红外热像仪进行测温,测量范围为-20 ℃~150 ℃,分辨率为640×480;恒温室内,环境温度为20 ℃.

4.2 实验方案

切削速度分别为 400、500 和 600 m·min-1,主轴转速为 2000 r·min-1,切削深度为 0.003 mm,对三次不同切削速度下的切削温度进行实时测量,在刀屑接触区分别取三个温度实时显示点.

4.3 实验结果与分析

图7为切削速度分别是400、500、600 m·min-1时,刀具-工件切削接触区外表面的最高切削温度热像图,图中白色方框上方Max及其数值为切削区域最高温度值,单位为℃.从图7可以看出,在单晶锗微切削过程中,随着切削速度的增大,界面温度逐渐升高,但界面温度增量较小,主要原因是微切削过程中为了与实际应用相一致,切削过程喷涂了微量的切削液以提高加工表面质量.

图7 不同切削速度下最高温度热像图.(a)v=400 m·min-1;(b)v=500 m·min-1;(c)v=600 m·min-1Fig.7 Maximum temperature thermal image at different cutting speeds: (a) v=400 m·min-1;(b) v=500 m·min-1;(c) v=600 m·min-1

图8为单晶锗的理论模型计算结果与实验测量结果对比.从图中可以看出,理论值与实验值变化趋势基本一致,切削温度随着切削速度的增大而升高,说明单晶锗的切削温度变化过程符合萨德蒙[25-26]理论.三种不同切削速度条件下,理论计算结果与实验测量结果存在一定误差,但相对误差在2.56%~6.64%之间,主要原因是实验环境非密闭保温空间,切削过程中喷涂了微量的切削液带走了部分热量,而理论模型未考虑空气对流和辐射.同时,红外热像仪标定的准确性也对测量结果有一定影响.

5 结论

(1)将移动热源法应用到单晶锗微切削温度计算中,通过对非稳态热传导方程的求解,获得了剪切滑移面热源作用下的温升模型和前刀面与切屑摩擦热源作用下的温升模型,计算了两个热源作用下理论温度的叠加值.

图8 单晶锗微切削温度的实验值与理论值对比Fig.8 Comparison of experimental and theoretical values of single crystal germanium micro-cutting temperature

(2)采用红外热像仪对单晶锗的微切削温度进行了在线测量.理论值与实验值对比表明:切削速度越大界面温度越高,切削速度与界面温度呈线性关系;两者相对误差在2.56%~6.64%之间,理论模型对于单晶锗的微切削温度预测较准确.

(3)采用理论模型计算了同类硬脆性材料单晶硅的理论温度值,对比文献[24]的实验结果发现:理论模型计算结果与实验结果的最高切削温度相对误差为3.84%,在整个切削过程中,温度变化趋势一致,说明此模型对于同类硬脆性材料热传导问题的研究也具有一定的适用性.