一种铅基快堆用高硅不锈钢的热处理工艺优化及铅铋相容性研究

赵 熹,陈映雪,曾 献1,,龚 星,张 勇,殷振国,燕青芝

1) 中广核研究院有限公司,深圳 518031 2) 北京科技大学材料科学与工程学院,北京 100083 3) 深圳大学物理与光电工程学院,深圳518060 4) 中国科学技术大学物理学院,合肥 230026

铅基快堆(Lead-cooled fast reactor, LFR)是第四代核能系统六种堆型之一,有望率先达到工业示范阶段[1].LFR堆芯结构特别是燃料包壳面临苛刻的服役环境,高温、高辐照损伤、高流速液态重金属腐蚀等因素的综合作用会导致材料在服役过程中遭到严重的损伤破坏,从而对快堆系统的安全稳定运行造成严重影响[2].因此,研究适用于铅基快堆的堆芯结构材料成为国际上LFR项目相关的各核能研究机构重点攻关的研究方向之一.

目前铅基快堆结构材料选型主要针对以下三个方向:以316L、15-15Ti为代表的奥氏体不锈钢、以T91、EP823为代表的铁素体/马氏体不锈钢和基于传统不锈钢研制的氧化物弥散强化不锈钢(Oxide dispersion strengthened steel, ODS)[3-5].奥氏体不锈钢具有良好的抗腐蚀性能、高温力学性能和可加工性能,此前已被广泛应用于石油、化工和核电领域[6].但是由于含有较高比例的Ni元素,在超过550 ℃的液态重金属环境内会发生严重的溶解腐蚀(Ni元素在高温液态重金属中具有很高的溶解度),并且抗辐照肿胀性能较差.铁素体/马氏体不锈钢具有优良的抗辐照性能,并且合金组分中Ni元素含量较少,因此相比奥氏体不锈钢具有更好的抗严重溶解腐蚀的特性,但是存在高温强度偏低、液态金属致脆和辐照导致的韧脆转变温度(DBTT)上升等问题.在铁素体/马氏体不锈钢基础上采用粉末冶金工艺开发的ODS钢,具有优良的高温蠕变强度和抗辐照肿胀性能,但目前还处于早期研发阶段,制备工艺复杂、成本高昂且仍然存在铁素体/马氏体不锈钢的一些缺陷问题,距离实际应用还有一段距离.针对未来铅基快堆600 ℃以上的堆芯环境,总体来讲铁素体/马氏体不锈钢及其ODS钢具有更大的研发潜力,通过调整合金成分组成和制备工艺,能够提升其高温强度及与液态重金属的相容性,满足铅基快堆堆芯结构材料性能需求.

中广核研究院联合北京科技大学,在北京科技大学9/12Cr CNS系列铁素体/马氏体不锈钢的基础上,通过成分优化与制备工艺改进,制备出一种具有良好耐腐蚀性能和高温力学性能的铅基快堆包壳结构材料11Cr-1Si铁素体/马氏体不锈钢.本文将对11Cr-1Si不锈钢的热处理组织、力学性能和铅铋相容性进行研究.

1 材料制备及研究方法

1.1 成分设计

液态重金属环境中结构材料腐蚀过程为包含合金元素溶解、表面氧化、侵蚀和磨蚀等表现形式的物理或物理化学过程.有研究表明,在含氧环境中Si元素能够与氧结合形成致密的连续氧化膜,将结构材料与冷却剂隔离,降低材料氧化速率,抑制基体合金元素向液态重金属中溶解,大幅提升钢的抗腐蚀能力[7].但是Si元素是铁素体形成元素,大量添加会导致合金强度下降,脆性和焊接热裂倾向增加,并且在辐照后可能析出含Si的有害相,因此一般需要控制Si元素的质量分数不超过2%.

表1 9/12Cr CNS和11Cr-1Si不锈钢主要合金元素对照Table 1 Chemical composition of 9/12Cr CNS and 11Cr-1Si steels

11Cr-1Si钢采用真空感应熔炼铸造工艺制备,具体工艺流程为:(1)将工业纯铁加入坩埚,抽真空至5~40 Pa时开始精炼,熔炼温度在铁熔点之上100~200 ℃;(2)熔炼过程中使用Al作脱氧剂,控制氧质量浓度到42.86~285.71 mg·m-3之后加入其它合金化元素;(3)合金化结束后将钢液快速浇入铸模,浇铸温度根据钢液的流动状态决定;(4)对获得的铸锭进行热锻,随后采用控轧控冷工艺进行热轧,温度区间为1100~900 ℃,轧后采用在线喷雾冷却,最终获得15 mm厚的板材.图1为轧制板材的金相组织,可以发现板材基本组织均匀性良好,轧态组织为马氏体+铁素体双相结构,在晶界和晶内弥散分布有少量的碳化物和氮化物,没有观察到析出相有明显的团聚和偏析.

图1 11Cr-1Si不锈钢轧态扫描电镜形貌Fig.1 SEM image of 11Cr-1Si steel after hot rolling

1.2 材料的热处理

本文针对制备的11Cr-1Si不锈钢板材开展了不同温度的热处理试验,并对经过热处理的板材开展了拉伸试验和夏比冲击试验.具体热处理条件为在 900、950、1000、1050 和1100 ℃ 五种温度下对板材样品进行保温1 h后淬火,随后分别在700、750和800 ℃下进行2 h保温回火,以获得良好的强韧性匹配,热处理工艺过程如图2所示.拉伸实验采用标距段直径6 mm、长110 mm的标准拉伸样品,拉伸速率设定为5×10-4s-1,试验温度覆盖室温到650 ℃.夏比冲击试验采用尺寸为5 mm×10 mm×55 mm的带45°夹角V型缺口的标准冲击样品,缺口深度以及底部曲率半径分别为2 mm和0.25 mm,试验温度为室温.

图2 11Cr-1Si不锈钢热处理工艺过程Fig.2 Schematic of heat treatment procedure for 11Cr-1Si steel

1.3 与铅铋相容性实验

为了研究11Cr-1Si不锈钢与液态铅铋的相容性,分别开展了不锈钢在铅铋中的静态腐蚀实验和应力腐蚀实验.静态腐蚀实验在自主搭建的铅铋腐蚀装置(图3(a))中进行,该装置最高运行温度可达550 ℃,具备氧浓度测量及控制条件.腐蚀实验在500 ℃、饱和氧状态的液态铅铋合金中进行,腐蚀时间分别为1000、2000和3368 h.静态腐蚀实验采用尺寸为25 mm×10 mm×5 mm的片状抛光样品,热处理工艺为淬火(1050 ℃/60 min,水冷)+回火(750 ℃/120 min,空冷).腐蚀后的样品没有对表面铅铋进行清洗,直接采用线切割截取横向截面后镶嵌,经过砂纸打磨抛光后利用扫描电镜观察样品腐蚀界面的完整性、铅铋渗透情况和氧化膜生成情况.

图3 液态铅铋环境腐蚀装置.(a)静态腐蚀;(b)慢应变速率拉伸测试Fig.3 Photographs of LBE corrosion test apparatus: (a) static corrosion test apparatus; (b) slow strain-rate tensile test apparatus

应力腐蚀实验在铅铋环境慢应变速率拉伸测试装置(图3(b))中开展,该装置具备饱和氧和低氧浓度环境测试条件,最高运行温度为550 ℃.实验采用标距段长15 mm、直径3 mm的小尺寸样品,样品表面未经过抛光处理,以增加与液态铅铋的接触面,样品调质处理工艺与静态腐蚀实验一致.实验温度选择350、400和450 ℃,拉伸应变速率设定为5×10-5s-1,每个温度条件均在氩气环境中开展了对照实验.样品在开始加载前先在450 ℃铅铋中浸泡24 h,之后再调节温度到目标试验温度开始加载.浸泡的目的是使样品初始状态表面附着的氧化膜松动,使液态铅铋与样品基体表面在加载过程中充分接触.断裂后将样品取出,放入由乙醇(C2H5OH)、冰乙酸(CH3COOH)和过氧化氢(H2O2)按照体积比1∶1∶1配制的混合溶液中进行浸泡清洗.去除表面附着的铅铋后,采用扫描电镜对样品断口进行观察.

2 热处理制度对力学性能的影响

2.1 淬火温度对组织的影响

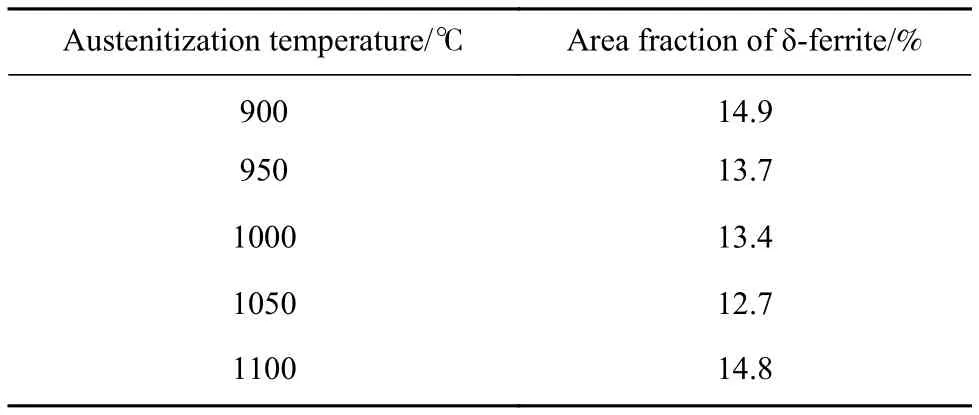

不同温度淬火处理后的11Cr-1Si不锈钢金相组织如图4所示,可以看到由于Cr、Si等铁素体形成元素含量较高,且奥氏体形成元素Ni含量较低,轧态不锈钢中的铁素体相在加热过程中难以完全转化为奥氏体,从而在淬火后不锈钢呈现出铁素体/马氏体双相结构,并且铁素体相保留了沿轧制方向分布的特点,同时在晶内和晶界处能看到均匀分布的碳化物和氮化物析出相.此外合金晶粒尺寸随着淬火加热温度的升高而增大,且不同加热温度淬火后形成的铁素体相含量有明显区别.采用ImageJ软件对金相照片中的铁素体含量进行统计(表2),发现1050 ℃淬火后铁素体相含量最少,950 ℃和1000 ℃加热淬火形成的铁素体相比例接近,900 ℃和1100 ℃由于温度偏低或过高,导致α-铁素体向奥氏体转变的过程不完全或发生奥氏体向高温铁素体的转变,从而形成较高的铁素体含量.淬火态铁素体含量过高会导致合金强度过低,且加热温度过高会使得δ-铁素体含量增加,导致合金冲击韧性下降,不能满足服役需求.因此11Cr-1Si不锈钢淬火加热温度考虑选择950 ℃ ~1050 ℃.

2.2 淬回火温度对力学性能的影响

图4 11Cr-1Si不锈钢不同温度淬火后扫描电镜形貌.(a)900 ℃;(b)950 ℃;(c)1000 ℃;(d)1050 ℃;(e)1100 ℃Fig.4 SEM images of 11Cr-1Si steel after water quenching at different temperatures: (a) 900 ℃; (b) 950 ℃; (c) 1000 ℃; (d) 1050 ℃; (e) 1100 ℃

表2 11Cr-1Si不锈钢淬火温度对δ-铁素体含量的影响Table 2 Area fraction variation of δ-ferrite as a function of austenitization temperature of 11Cr-1Si steel

在淬火温度对组织影响研究的基础上,本文探究了不同调至热处理温度对最终力学性能的影响.表3是不同淬火加热温度+相同回火温度和相同淬火加热温度+不同回火温度两类实验条件下11Cr-1Si不锈钢室温冲击试验结果,可以发现随着淬火加热温度升高,材料冲击韧性下降,且当加热温度达到1050 ℃时由于高温铁素体的出现,材料冲击韧性出现显著恶化.此外还可以发现材料冲击韧性在测试的温度范围内与回火温度存在正相关关系.由于BCC结构的铁素体/马氏体不锈钢在辐照环境中会出现韧脆转变温度(DBTT)上升的问题[9],因此合金低温状态的脆性对于服役安全至关重要.此外由于回火温度与强度存在负相关关系,为获得良好的强韧性匹配,根据目前的研究结果,11Cr-1Si不锈钢推荐采用950 ℃淬火 +750 ℃回火作为调质热处理的工艺温度.

图5是经过调质热处理(950 ℃/60 min+750 ℃/120 min)的样品室温到650 ℃的拉伸性能及样品断口照片.可以看到当温度达到400 ℃以上时,11Cr-1Si不锈钢拉伸强度出现明显的下降,但是在650 ℃时抗拉强度(Ultimate tensile strength, UTS)和屈服强度(Yield strength, YS)仍有252 MPa和172 MPa,能够满足实际堆芯服役静强度设计要求.从断后延伸率(Elongation, El)曲线和样品断口扫描电镜照片可以发现,11Cr-1Si不锈钢整体塑性较好,不同温度下断口均由韧窝和撕裂棱组成,为典型的韧性断裂.

表3 11Cr-1Si不锈钢热处理温度对冲击韧性的影响Table 3 Charpy impact energy of 11Cr-1Si steel after heat treatment at various temperatures

3 液态铅铋相容性

3.1 静态腐蚀行为

图5 11Cr-1Si不锈钢拉伸性能及不同温度样品断口扫描电镜照片.(a)拉伸实验结果;(b)室温;(c)200 ℃;(d)400 ℃;(e)600 ℃;(f)650 ℃Fig.5 Tensile properties and SEM images of fracture surface of 11Cr-1Si steel at different temperatures: (a) tensile results; (b) room temperature;(c) 200 ℃; (d) 400 ℃; (e) 600 ℃; (f) 650 ℃

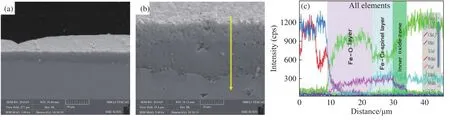

11Cr-1Si不锈钢是在9/12Cr CNS低活化不锈钢的基础上调整成分组成后制备而成,为了表征成分优化对抗腐蚀性能的提升程度,静态腐蚀实验采用抗腐蚀性能较好的12Cr CNS钢作为对比样.为研究样品表面腐蚀情况随时间的演化行为,11Cr-1Si和12Cr CNS均放置3个平行样,分别在腐蚀进行到1000、2000和3368 h后进行取样表征.从图6可以看到经过1000 h腐蚀后12Cr CNS样品表面氧化层连续且致密,没有出现脱落和开裂等问题,氧化层表现为双层结构.根据电子能谱元素面分布分析结果,内层氧化膜(与基体直接接触)为由Fe、Cr和O元素构成的Fe(Fe1-xCrx)2O4型尖晶石层,结构比较致密;外层氧化膜由Cr2O3和较为疏松的Fe3O4组成.外层氧化膜中出现Cr2O3与文献中给出的铁素体/马氏体钢在铅铋中典型的腐蚀形貌有所区别,分析原因可能是在500 ℃及以上的高温条件下,Cr元素沿晶界向外扩散加剧,Cr元素扩散到样品表面后与液态铅铋中的氧直接结合形成Cr2O3氧化层[4,10-13].

11Cr-1Si样品1000 h腐蚀后表面氧化层同样连续致密,且没有脱落和开裂,但是腐蚀界面的形貌与12Cr CNS样品出现了一定的差异(如图7).根据电子能谱面分布结果,由于Si元素的添加,11Cr-1Si样品表面形成了3层氧化层,分别为内层(Fe, Cr, Si)3O4型尖晶石结构、中间Cr2O3+Fe3O4氧化层以及外层Cr2O3+SiO2氧化层.Si和Cr的氧化物非常致密稳定,表层形成的Cr2O3和SiO2能够对内部起到良好的保护作用,此外尖晶石层中Si元素的掺杂能够起到增强尖晶石与基体结合力、使氧化层更加致密等作用,从而大幅提升基体材料的抗腐蚀性能.

从传播的角度看也有可操作性的问题。包括下面一些方面:第一,传播者清晰了解自己使用的概念;第二,传播接受者能够清晰正确理解所用词的含义;第三,不是生僻的概念,大众对于这个词已经比较熟悉,接受起来比较容易(徐敏,2013)。

图6 12Cr CNS 样品 1000 h 腐蚀形貌.(a)截面腐蚀形貌;(b)能谱分析区域;(c~g)Bi、Pb、O、Fe、Cr元素面分布分析结果Fig.6 Corrosion results of 12Cr CNS after 1000 h exposure in static LBE: (a) SEM image of cross section; (b) map analysis area; (c-g) distributions of different elements

图7 11Cr-1Si样品 1000 h 腐蚀形貌.(a)截面腐蚀形貌;(b)能谱分析区域;(c~h)Bi、Pb、O、Fe、Cr、Si元素面分布分析结果Fig.7 Corrosion results of 11Cr-1Si after 1000 h exposure in static LBE: (a) SEM image of cross section; (b) map analysis area; (c-h) distributions of different elements

图8和图9分别是12Cr CNS和11Cr-1Si两种材料经过2000 h腐蚀后的样品截面形貌及元素分布能谱分析结果,可以看到两种材料表面氧化层厚度有所增加,氧化层致密且连续,没有出现氧化层生长内应力导致的氧化膜开裂或脱落.此外,在500 ℃下随着腐蚀进程的发展,两种材料在表面形成的尖晶石层内部出现了一层新的内氧化层(Inner oxide zone,IOZ),在尖晶石外部仍然覆盖有一层疏松的Fe3O4.从电子能谱线扫描结果来看,IOZ推测为Fe3O4+Cr2O3结构[13],这主要是由于相比其他合金元素,Fe和Cr与O结合形成氧化物的吉布斯生成自由能较低,因此O元素向内部充分扩散后会与Fe和Cr元素优先结合.

图10和图11是两种材料经过3368 h腐蚀后的样品截面形貌及元素分布能谱分析结果,可以看到经过长达3000 h以上的静态腐蚀后,两种材料表面氧化层呈现出与2000 h腐蚀形貌相似且更加清晰的3层结构,氧化层结构连续完整,没有明显的开裂和脱落.相比于12Cr CNS不锈钢,11Cr-1Si样品表面氧化层增厚不明显,并且没有观察到铅铋向基体材料内部的渗透,氧化层表现出对基体材料良好的保护性.

根据Zhang等[5,14]对不锈钢在液态铅铋环境中腐蚀的研究结果,在没有氧化层减薄的情况下,不锈钢表面氧化层生长速率满足抛物线规律,如公式(1)所示:

图8 12Cr CNS 样品 2000 h 腐蚀结果.(a)截面腐蚀形貌;(b)能谱线扫描区域;(c)线扫描结果Fig.8 Corrosion results of 12Cr CNS after 2000 h exposure in static LBE: (a) SEM image of cross section; (b) EDS line scan area; (c) line scan results

图9 11Cr-1Si样品 2000 h 腐蚀结果.(a)截面腐蚀形貌;(b)能谱线扫描区域;(c)线扫描结果Fig.9 Corrosion results of 11Cr-1Si after 2000 h exposure in static LBE: (a) SEM image of cross section; (b) EDS line scan area; (c) line scan results

图10 12Cr CNS 样品 3368 h 腐蚀结果.(a)截面腐蚀形貌;(b)能谱线扫描区域;(c)线扫描结果Fig.10 Corrosion results of 12Cr CNS after 3368 h exposure in static LBE: (a) SEM image of cross section; (b) EDS line scan area; (c) line scan results

图11 11Cr-1Si样品 3368 h 腐蚀结果.(a)截面腐蚀形貌;(b)能谱线扫描区域;(c)线扫描结果Fig.11 Corrosion results of 11Cr-1Si after 3368 h exposure in static LBE: (a) SEM image of cross section; (b) EDS line scan area; (c) line scan results

其中,δox为氧化膜总厚度,kp为实验条件下的材料氧化常数,t为腐蚀时间.分别测量两种样品表面1000、2000和3368 h腐蚀后的氧化层厚度(每个样品表面测量3处氧化层厚度取平均值),此处认为经过抛光后的样品表面氧化膜腐蚀前初始厚度可以忽略,根据公式(1)和测量结果拟合可得两种材料的氧化常数和拟合曲线(如图12).

图12 两种材料在500 ℃静态铅铋中的氧化动力学曲线Fig.12 Oxidation curves in static LBE at 500 ℃ for 12Cr CNS and 11Cr-1Si steels

从图12可以看到11Cr-1Si不锈钢在液态铅铋中的表面氧化速率远低于12Cr CNS钢,这是由于Si元素的添加能够使得表面氧化层特别是尖晶石层更加致密.致密的氧化层阻碍了Fe、Cr等元素的向外扩散,同时能够减缓外部氧原子向内的扩散速率,从而大幅降低合金与液态铅铋接触界面的氧化速率,极大地提升了材料的抗腐蚀能力.从图中还能够发现,在2000 h到3368 h之间,11Cr-1Si表面氧化层厚度仅增加了约3 μm,且氧化速率随腐蚀的发展不断减缓.因此可以初步认为11Cr-1Si不锈钢具有良好的抗铅铋腐蚀能力,具有深入研究的价值和工程应用的潜力.

3.2 应力腐蚀行为研究

有研究表明,BCC结构的不锈钢在液态铅铋环境中塑性或断裂韧性会出现显著下降,表现出脆性断裂的特征.这种现象被称为液态金属致脆(Liquid metal embrittlement, LME)[4,15].关于 LME 的机理尚无统一的认知,目前认为LME的发生与材料的组织状态、液态金属类型、材料表面浸润状态、温度和变形速率等因素的共同作用有关[16-20].通常认为液态金属致脆只在一定的温度区间内出现,当温度低于或高于该区间后脆化现象就会消失[20-22].

图13是11Cr-1Si在350 ~450 ℃温度区间的慢应变速率拉伸曲线,拉伸应变速率5×10-5s-1比标准拉伸实验的变形速率低1~2个数量级.可以看到在350 ℃和400 ℃,在液态铅铋(Lead-bismuth eutectic, LBE)环境拉伸的样品断后延伸率出现明显下降,表明材料出现显著的脆化现象;当温度升到450 ℃后,LBE环境和氩气(Ar)环境中的拉伸结果基本一致,样品没有出现明显的脆化问题.从慢应变速率拉伸结果可以看到,11Cr-1Si不锈钢在LBE环境中的塑性变化对温度非常敏感,结合图5标准拉伸结果能够发现,在400 ℃附近的温度范围内11Cr-1Si不锈钢本身处于塑性低谷,因此LME敏感性更高.这种塑性低谷的出现主要是由于在300~400 ℃的中温区间,合金中固溶原子扩散能力增强,容易聚集在位错附近形成气团.位错运动受到气团的钉扎和拖曳,出现动态应变时效(DSA)现象,位错滑移更加困难,导致钢的延伸率降低[23].随着温度的升高,材料自身塑性的提升能够弥补液态金属导致的脆化,从而表现出脆化现象的消失.由于当加热到450 ℃或更高温度时,11Cr-1Si不锈钢没有表现出脆化问题,因此初步认为该材料在500 ℃以上堆芯环境中具有服役潜力.

图13 11Cr-1Si钢不同温度慢应变速率拉伸曲线.(a)350 ℃;(b)400 ℃;(c)450 ℃Fig.13 Slow strain rate tensile curves of 11Cr-1Si steel at different temperatures: (a) 350 ℃; (b) 400 ℃; (c) 450 ℃

图14 11Cr-1Si不锈钢350 ℃铅铋环境拉伸样品断口照片Fig.14 Fracture surface of 11Cr-1Si specimen tested at 350 ℃ in LBE

此外从图13(a)和图13(b)中能够发现,LBE环境和氩气环境的拉伸曲线在达到抗拉强度之前基本保持重合,脆化现象发生在样品发生缩颈之后.一般来讲,样品表面在出现缩颈之前不会产生明显的裂纹.这表明在样品表面产生明显的裂纹之前,液态铅铋与样品的接触并不会显著影响材料的强度和塑性[24].根据“Rehbinder效应”,液态金属能够降低材料表面原子间结合键能;当材料表面出现裂纹之后,LBE向裂纹内部渗透进而与材料基体产生直接接触,降低了材料本身的临界解理应力,从而使得缩颈过程开始不久后应力集中即超过了临界解理应力,导致脆性断裂发生[16,25].

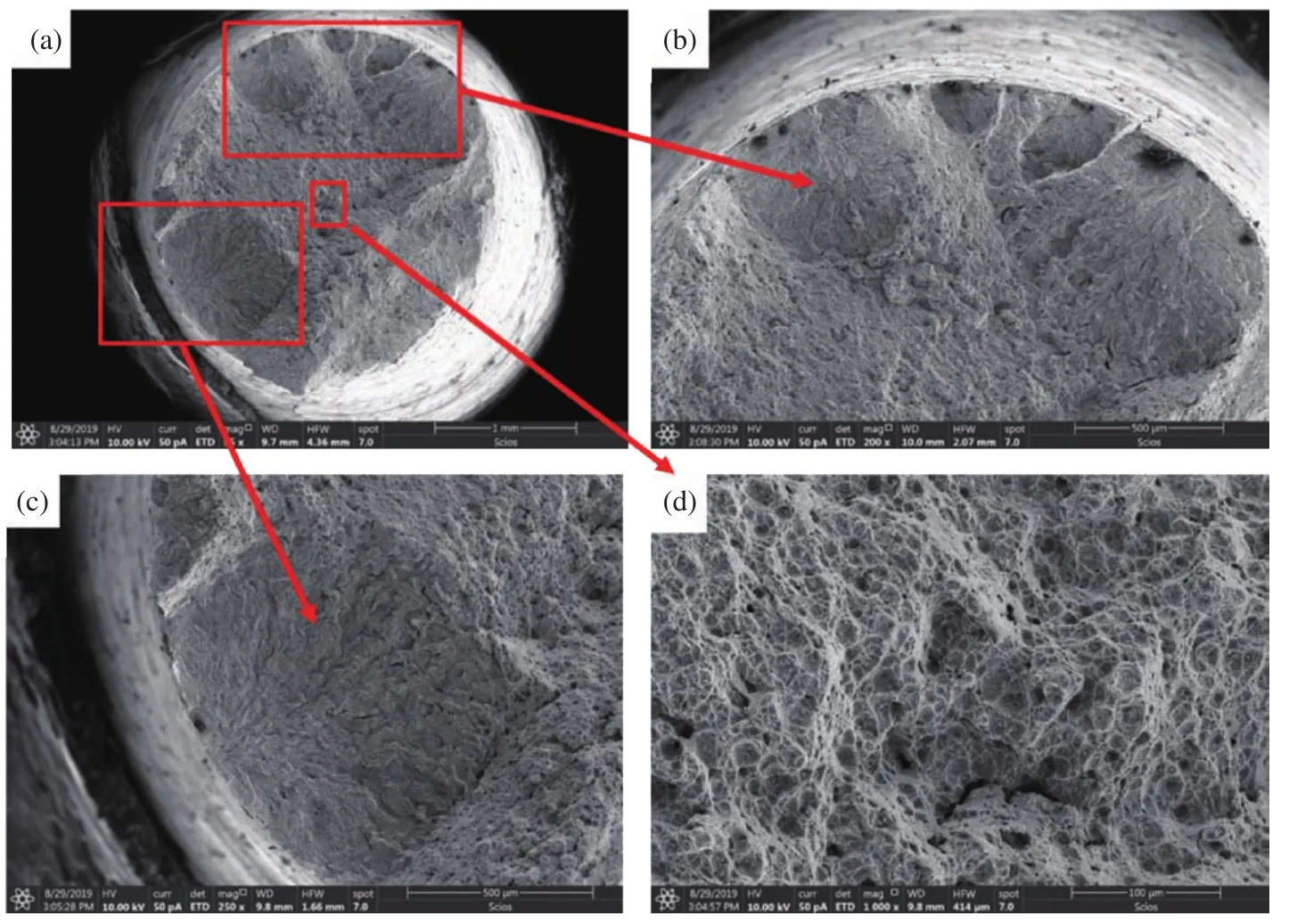

图14是在350 ℃下LBE环境测试样品的断口扫描电镜照片,可以看到断口的中部区域由韧窝和撕裂棱组成,表现出韧性断裂特征;断口周围区域出现多处由台阶和河流状花纹组成的解理断裂面,为典型的脆性断裂特征.断口形貌从另一个角度说明只有样品表面与液态铅铋直接接触的区域临界解理应力会降低,从而导致脆性断裂的发生;样品中部液态铅铋难以渗入的部位仍然保持原有的韧塑性特征.此外,由于样品表面没有经过抛光,在解理断裂面的边缘能够看到部分表面缺陷导致的应力集中区域,从解理面内部纹路的走向来看,这些应力集中区域推测为表面裂纹萌生和扩展的起始点[26].这表明改善材料表面状态,缓解表面应力集中,有可能缓解材料在液态金属中的脆化程度,具体情况有待后续深入研究.

图15是在450 ℃下铅铋环境测试样品的断口扫描电镜照片,可以看到断口周边区域和中间区域均由韧窝和撕裂棱组成,样品整体表现出韧性断裂特征.表明在450 ℃下,11Cr-1Si不锈钢的液态金属致脆现象消失,与拉伸曲线表现吻合.

图15 11Cr-1Si不锈钢450 ℃铅铋环境拉伸样品断口照片Fig.15 Fracture surface of 11Cr-1Si specimen tested at 450 ℃ in LBE

4 结论

本文研究了自行研制的高Si铁素体/马氏体不锈钢11Cr-1Si的热处理制度、力学性能以及在液态铅铋环境中的抗腐蚀性能和力学性能变化,得到主要结论如下:

(1)11Cr-1Si不锈钢加热过程得到的奥氏体相经过淬火后转变为板条状马氏体,而铁素体相保持不变,淬火组织由马氏体+铁素体+少量碳化物和氮化物析出相组成.淬火组织中晶粒大小以及铁素体相的相对含量主要受淬火和回火加热温度的影响,晶粒大小与相组成直接影响材料的力学性能.根据冲击和拉伸实验结果结合堆芯设计对材料力学性能的强韧性匹配要求,11Cr-1Si不锈钢推荐采用950 ℃+750 ℃作为调质热处理的工艺温度;

(2)11Cr-1Si不锈钢在500 ℃静态铅铋中经过长期腐蚀后,表面生成一层由Fe3O4+尖晶石+IOZ组成的3层结构氧化膜,其中尖晶石层由于结构致密且结合强度高,能够对材料基体起到良好的保护作用.11Cr-1Si不锈钢由于含有较高比例的Si元素,在500 ℃静态铅铋中的氧化速率大约是12Cr CNS的二分之一,并且经过3368 h腐蚀后,表面氧化膜致密且连续,没有出现氧化膜生长内应力导致的开裂和脱落,表现出良好的抗铅铋腐蚀特性;

(3)11Cr-1Si不锈钢在 350 ℃ 和 400 ℃ 的液态铅铋环境中表现出显著的脆化现象,且脆化主要出现在样品发生缩颈之后;液态铅铋环境对材料强度和弹性变形区域没有明显影响,造成脆化的原因是铅铋向裂纹渗透后造成材料表面原子间结合键能降低,进而降低了临界解理应力,导致脆性断裂的发生.当温度升高到450 ℃以上时,脆化现象消失,因而可以初步认为11Cr-1Si不锈钢在500 ℃以上的堆芯环境中具有服役潜力.