SiCl4冷氢化反应器床层密度的计算

杨 楠 李寿琴 程茂林 陈绍林 贾琳蔚 甘居富

(四川永祥股份有限公司,四川乐山,614800)

在SiCl4冷氢化工艺中,金属级硅粉颗粒、SiCl4和H2在流化床反应器内发生化学反应生成SiHCl3。冷氢化反应器属于典型的气-固流化床反应器。硅粉在流化床内进行聚式流化。床层内同时存在气泡相和乳化相,气泡相和乳化相之间的气体不断进行交换。气泡在上升过程中不断聚合并增大,当上升到床层表面即崩裂,同时向上溅起若干固体颗粒。其中细颗粒被气流带到床层上部形成稀相区,粗颗粒返回床层内与床层中的颗粒形成密相区。在稀相区与密相区之间,具有一个清晰的界面。密相区作为流化床内SiCl4冷氢化反应发生的主要区域,其密度对床层内硅粉的流化状态、气泡相与乳化相之间的传质和传热、床层压降等有显著影响,同时也是影响气体停留时间、SiHCl3收率以及整个流化床高度的的关键参数。本文通过理论计算临界流化速度umf和床层空隙率εe,求取了不同硅粉粒径和表观气速条件下的床层密度,并与实际值进行了对比,二者吻合较好。结果和方法可在SiCl4冷氢化反应器高度设计时提供参考,也可在实际运行过程中为流化床的操作参数优化提供依据。

1 床层密度的计算

式中,

εe:流化床层空隙率,

ρs:颗粒密度,kg/m3,

ρg:气体密度,kg/m3。

对于小颗粒(Geldart A和Geldart B),空隙率εe与气体表观速度ue有如下相关性[1]:

式中,

umf:临界流化速度,

εmf:临界流化时的空隙率。

根据简单的两相(气泡相和乳化相)理论,乳化相中的气体是在临界流化空隙率εmf时,以umf的速度通过床层,而多余的气体则以气泡形式通过床层。

按Geldart(1973)颗粒分类法,硅粉属于B类颗粒,具有较好的流态化性能。硅粉类似于锐边砂,球形度φs=0.67。根据文献[1]锐边砂临界流化空隙率εmf与粒径dp曲线,如图1。

拟合可得到不同粒径硅粉的临界流化空隙率εmf计算公式:

根据Ergun公式[2],对于小粒径固体颗粒,临界流化速度umf可按下式进行计算:

式中,

μ:气体粘度,Pa·s。

图2为以空气为介质,计算得到不同粒径硅粉的umf与文献[3]在冷模条件下实测值的对比。可见,umf计算结果与文献实测值的吻合度好,Ergun公式具有较高的可靠度。

图2 umf计算值与实测值对比

2 结果与分析

2.1 床层密度的计算

SiCl4冷氢化流化床,反应温度550℃,反应压力3.0MPa,反应气体ρg=24.23kg/m3,气体黏度μ=2.96×10-5Pa·S。通过计算可得不同粒径硅粉在不同表观气速条件下,理论床层密度如图3。

图3 床层密度

气速越大,床层密度越小;粒径越大,床层密度越大。当粒径在40目-120目(0.42mm-0.125mm),表观气速0.06-0.18m/s时,床层密度在1261kg/m3-475kg/m3左右。

2.2 床层密度的校核

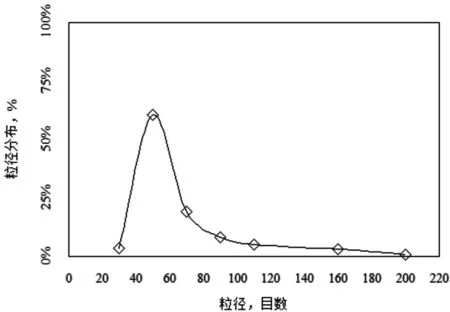

SiCl4冷氢化所用金属级硅粉粒径分布如图4,硅粉平均粒径dp=57目(0.2693mm)。经计算临界流化速度umf=0.045m/s,其中Rep,mf<20。

图4 硅粉粒径分布

SiCl4冷氢化流化床,自下而上分别在距分布板0.3m,3.3m,5.6m,7.6m高度位置安装压力表测量床层压降。随机选择不同时刻对应表观气速时上、中和下三段床层所对应的床层压降实测值,如图5。

在表观气速ue=0.06m/s~0.09m/s范围内,通过计算得到床层密度与实际密度(实际密度根据床层上、中和下三段的实测压降与对应的高度计算而得到)对比如图6。

从图6可见,床层平均密度变化较小,在实际工况条件下其大小在1019kg/m3-1030kg/m3左右,理论计算的床层密度与实际密度的吻合性较好。另外也可看到,在相同表观气速下,床层上、中和下三段的密度基本相同。由于在生产过程中,上段床层与稀相段界面起伏变化较大,使得实测的密度较中、下段波动幅度更大。

图5 床层压降实测值 图6 床层密度对比

3 结论

通过计算临界流化速度umf,空隙率εe,可得到不同粒径dp和表观气速ue条件下的流化床的理论床层密度其大小在1019kg/m3-1030kg/m3左右。粒径越大,床层密度越大;表观气速越大,床层密度越小。理论计算的床层密度与实际密度的吻合性较好,床层密度沿高度方向变化较小。