气力输送系统中弯管的易磨损位置及其机理分析

封 凯,聂 伟,陈凤官,郝振华,赵建涛

1.中国科学院山西煤炭化学研究所,煤转化国家重点实验室,山西 太原 030001;2.中国科学院大学,北京 100039;3.合肥通用机械研究院有限公司,合肥 230088

固体颗粒的气力输送技术在化工、能源、环保、食品和材料加工等领域广泛应用,而管道磨损是影响输送安全性和经济性的关键因素。工业实践表明,在相同操作条件下,弯管的磨损速率是直管的20~50 倍[1]。因此,确定输送弯管的最易磨损位置对管道磨损的防护具有重要意义。

为了进一步了解磨损形成机理,很多学者通过控制相关条件设计实验来研究磨损问题。Finnie 等[2]通过冲击磨损实验给出了单颗粒冲蚀模型并比较了延性磨损和脆性磨损的不同特点。Oka 等[3]进一步优化提出了新的角度函数。姚军等[4]研究了在弯管内安装肋条对抗磨效果的影响,认为该方法有很好的抗磨效果。刘峰等[5-6]从实验角度探讨了在磨损计算中气流速度、冲击角度和弯管弯径比等因素的影响,认为弯管多为塑性材料,冲击角度在20°~30°时物料对管壁产生的磨损量大于75°~90°时产生的磨损量。目前对磨损研究的实验方法较多,且积累了一定的成果,但是多倾向于在理想条件下考察颗粒对靶材的冲击来研究磨损机理,与流场条件结合较少,不便于直接应用。

计算机模拟具有成本低、易于开展和便于设计等优点,被较多研究人员采用。杨春彬[7]采用EDEM-Fluent 耦合方法对不同工况下的输送系统进行了数值模拟,分别研究了放置方式、结构参数和流动条件对弯管磨损的影响,并认为放置方式影响了颗粒分布位置进而影响颗粒的碰撞区域,结构参数则通过影响颗粒冲击角度进而影响磨损。Mclaury 等[8]通过数值模拟研究了流场对管道磨损的影响,认为磨损程度与湍动能有关。徐寒冬等[9]使用Fluent 进行模拟,结果表明在气力输送中弯管磨损率最大位置往往是在直管入口端纵向对称面内。目前关于弯管磨损的计算机模拟大多是根据已有的单颗粒冲击模型展开,对于实际生产过程的指导意义尚需加强。

目前,关于弯管磨损的研究主要集中在管件寿命即磨损量,对于弯管易磨损位置的研究相对较少。Derrick 等[10]通过Mason 弯管磨损实验发现,磨损的部位通常发生在22°(外侧),45°(内侧)和75°~85°(外侧)。Vahid 等[11]在研究沙粒气力输送时认为弯管磨损率最大位置大约为冲击角45°。可以看出,关于弯管易磨损位置的研究仍然是不够充分的,缺少与宏观量的关联和机理的分析。同时,磨损研究工作大多关注的是微小颗粒(100 μm 以下)的输送如细颗粒加压煤粉输送[12],实际生产中也涉及较大颗粒的气力输送问题如大颗粒煤粉输送[13],但涉及这方面的研究工作相对较少。本研究旨在考察表观气速、固体流率、颗粒粒径和弯径比对弯管易磨损位置的影响,以期为实践中磨损的预测和监控形成指导和帮助。

1 实验方法

1.1 实验装置与流程

气力输送管道的磨损实验装置由罗茨鼓风机、储气罐、转子流量计、料斗、星型给料器和旋风分离器等组成,如图1 所示。管道内径为40 mm,受测弯管段为水平流动竖直向上的90°弯管。在受测弯管之前的水平管长度大于管道直径30 倍,以保证弯管前气固两相流动状态的稳定。在实验时,启动罗茨鼓风机作为气源,根据转子流量计调节表观气速,转子流量计相距弯管入口距离不太远(3.3 m),以转子流量计处的气速作为弯管入口处的气速,星型给料器调节固体流率,形成不同的实验工况。实验以石英砂为输送物料(物性参数见表1),平均粒径分别为151,235 和323 μm。受测弯管的弯径比(R/D)分别为0.6,1.6 和3.1,考察不同弯径比弯管的磨损位置。采用涂层磨损实验来研究弯管的易磨损位置,并通过电容层析成像(ECT)测量弯管入口截面上的固含率分布。

图1 实验装置Fig.1 Schematic of the experimental platform

表1 颗粒物性参数Table 1 Properties of solid particles

1.2 涂层模型磨损实验

实际生产生活中的磨损是长期缓慢的过程,不利于通过实验方法来研究。为了考察弯管中的易磨损位置,本实验通过在弯管内壁均匀涂布涂料层考察易磨损位置,涂层模型如图2 所示。在磨损实验中,磨损速率最大位置最先出现磨洞,以此来考察弯管上的易磨损位置。

图2 涂层模型Fig.2 Model of the coating

1.3 磨损位置定义

为了准确定位在弯管上的磨损位置,一般采用弯管圆心角的定义方法,即磨损位置与弯管圆心连线与竖直方向所成角度,如图3所示。但该方法对不同弯径比的弯管不适用,位于同一高度的磨损位置会处于不同圆心角,因此不利于比较不同弯径比对弯管磨损位置的影响。本实验研究气流由水平流动转为竖直向上流动的弯管,通过磨损点在竖直方向上相距入口处水平管管底的距离(h)与管内径(D)的比值(h/D)来确定磨损点位置,如图4所示。本工作提出的高度定义法确定弯管的磨损位置,更便于确定不同弯径比的弯管的最易磨损位置。

图3 磨损位置的角度定义法Fig.3 Angle definition for the erosion position

图4 磨损位置的高度定义法Fig.4 Height definition for the erosion position

2 结果与讨论

2.1 表观气速对磨损位置的影响

在弯管的弯径比为1.6,实验物料石英砂粒径(dp)为323 µm,固体流率(fs)为16.5,44.5和62.4 g/s 条件下,弯管的易磨损位置随表观气速(Vg)的变化情况如图5 所示。从图中可以看出,对于不同固体流率,磨损位置均分布于h/D为0.5 处,即管截面的圆心沿水平方向在弯管管壁上的映射位置。然而,随着表观气速从11.6 m/s增加到一临界气速之后,磨损位置有明显的下移趋势,最后基本稳定在h/D为0.2 处,即管截面圆心映射位置下方的位置。

图5 表观气速对弯管易磨损位置的影响Fig.5 Effect of superficial gas velocities on erosion positions

2.2 固体流率对磨损位置的影响

从图5可以看出,对于不同的固体流率,磨损位置出现下移趋势时的临界气速有所不同。固体流率越大,易磨损位置出现下移趋势时的临界气速更小。在弯管的弯径比为1.6,实验物料石英砂粒径为323 µm条件下,弯管的易磨损位置随固体流率的变化情况如图6所示。从图中可以看出,当表观气速为11.6 m/s时,固体流率的增加没有对易磨损位置产生显著影响;随着表观气速的增加如在表观气速为14.2 m/s时,伴随固体流率增加,易磨损位置开始出现下移趋势,当表观气速为16.8 m/s和19.5 m/s时,在固体流率增加条件下易磨损位置的下移趋势愈加明显;当表观气速为22.1 m/s时,下移趋势消失,固体流率的增加对易磨损位置没有显著影响。

图6 固体颗粒流率对弯管易磨损位置的影响Fig.6 Effect of solid flow rate on erosion positions

2.3 粒径对磨损位置的影响

在弯管的弯径比为1.6,固体流率为16.5 g/s,实验物料石英砂粒径为151,235和323 μm条件下,弯管的易磨损位置随表观气速的变化情况。如图7所示可以看出,表观气速在11.6 m/s时,对于不同粒径的石英砂,分布于h/D为0.5处的磨损位置,随着表观气速从11.6 m/s增加到某一临界气速后,磨损位置开始下移,最后基本稳定在h/D为0.2处。从图中还可以看出,对于不同粒径的石英砂,磨损位置出现下移趋势的临界气速有所不同。可以看出,粒径的不同影响了磨损位置出现下移趋势时的临界气速,小粒径颗粒的磨损位置出现下移趋势时的临界气速更小,而大粒径颗粒的磨损位置出现下移趋势时的临界气速更大。

图7 固体颗粒粒径对弯管易磨损位置的影响Fig.7 Effect of particle diameter on erosion positions

2.4 弯径比对磨损位置的影响

在固体流率为16.5 g/s,实验物料石英砂粒径为235 μm,弯管弯径比为0.6,1.6和3.1的条件下,弯管的易磨损位置随表观气速的变化情况如图8如示。从图8可以看出,对于不同弯径比的弯管,磨损位置分布于h/D为0.5处,随着表观气速从11.6 m/s增加到某一临界气速后,磨损位置开始下移,最后基本稳定在h/D为0.2处。从图中还可以看出,对于不同弯径比的弯管,磨损位置出现下移趋势时的临界气速有所不同。大弯径比弯管的磨损位置出现下移趋势时的临界气速更小;而小弯径比弯管的磨损位置出现下移趋势时的临界气速更大。

图8 不同弯径比对弯管易磨损位置的影响Fig.8 Effect of R/D ratio on erosion positions

2.5 机理分析

弯管磨损问题的实质是颗粒与弯管管壁的相互作用,考虑到在气固两相流弯管流场中的颗粒行为特点,即在气固两相流中固相颗粒惯性远大于气相,粒径在100 μm 以上的颗粒在经过弯管时会保持在水平段中的原有速度而径直撞向管壁[14-16]。另外,气固两相流中的固含率也体现了气流的夹带能力,即气流速度,而气流速度又很大程度上决定了颗粒速度,因而弯管上游的颗粒分布会直接影响到弯管处颗粒的磨损行为。

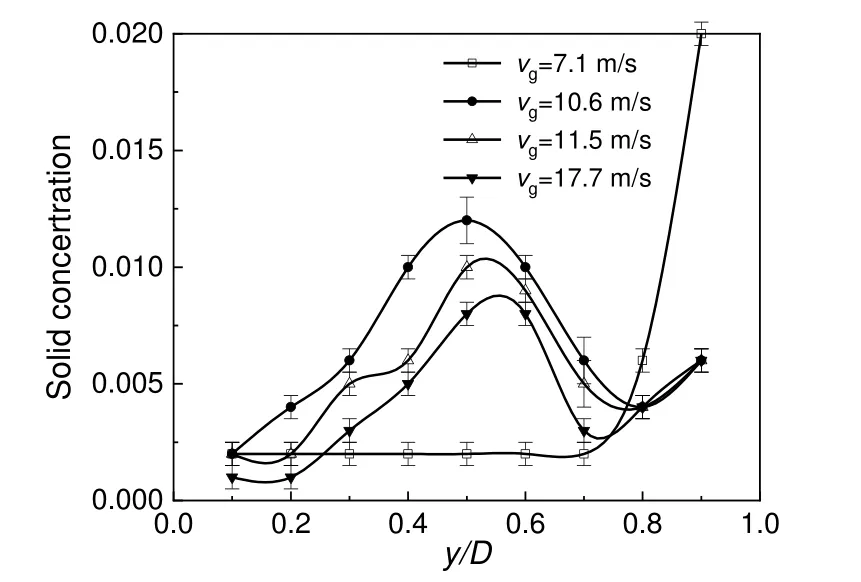

通过ECT 观察弯管入口上游管截面上的固含率(εs)分布。在实验物料石英砂粒径为151 μm,固体流率为16.5 g/s,弯管弯径比为1.6 时,不同表观气速下弯管入口管截面的固含率分布如图9 所示。图中,横坐标为无量纲距离,即从管截面顶部开始竖直向下的距离(y)与管截面直径(D)的比值。在表观气速为7.1 m/s 时,由于气速较小,气流夹带能力不足,很多颗粒分布在管截面底部,最大固含率主要分布于管截面底部。随着表观气速的增加,气流夹带能力增强,越来越多的颗粒离开管截面底部被气流带走,最大固含率开始分布于管截面中心,同时管截面中心(如y/D为0.5 处)与管截面中心下方(如y/D为0.6 处)之间在固含率上的差异逐渐减小。

结合图9中的固含率测量结果可以看出,在正常的气力输送条件下管截面中心的固含率往往是最大,考虑到管截面中心的气流速度最大,夹带能力最强,因而管截面中心既具有较大固含率又具有较大气流速度和颗粒速度,使得在管截面中心沿水平入口方向在弯管管壁上的映射位置形成了较大磨损,即在图5~图8中所观察到的,在管截面中心沿水平入口方向在弯管管壁上的映射位置形成较大磨损,这也与Zhang等[16]得到的模拟结果相符。

结合图9还可以看出,随着表观气速的增加,管截面中心的固含率和管截面中心下方的固含率之间的差异在减小,在这里固含率体现了气流的夹带能力即气流速度的大小,而气流速度决定了颗粒速度的大小,因而在管截面中心的颗粒与管截面中心下方的颗粒的动量之间的差距减小。此时,尽管管截面中心的颗粒速度仍然大于管截面中心下方的颗粒速度,但是从磨损角度看,考虑到弯管管壁的圆形形状,管截面中心下方的颗粒在撞击管壁时比起管截面中心的颗粒更加接近于切向,切削作用更强,对涂层容易造成更大磨损。而且,由于弯管的离心分离作用,会有很多颗粒沿管壁行进,在管壁附近形成浓度较大的固含率分布,管截面圆心的颗粒在撞向弯管管壁时会遇到更多的沿管壁行进的颗粒,这些颗粒会吸收过来的颗粒的一部分动能,对管壁形成一定的保护作用[17]。因而,随着表观气速的增加,磨损位置出现了下移的倾向,但是这种下移也有限制,下移到一定程度后接近底部沉积区,颗粒速度过小,不足以形成更大磨损速率,因而最后磨损位置稳定在h/D为0.2附近。

图9 不同表观气速下的管截面纵向的固含率分布Fig.9 Solid concentration in cross-section at different superficial gas velocities

对于同一种材料,粒径越小,颗粒越容易被气体携带。在气固输送的弯管中,尽管截面中心的颗粒速度较大,但随着表观气速的增加,会有更多的颗粒从管截面底部的沉积区被夹带进入到管截面中部的气流作用区。而粒径越小,被加速能力越强,管截面中心下方的颗粒速度就越接近管截面中心的颗粒速度,造成磨损位置出现下移趋势的临界气速减小。考虑到弯管的圆形特点,弯径比的增大意味着同样条件下的颗粒在撞向弯管管壁时冲击角的减小,即冲击方向更加接近于切向,在同样条件下颗粒对弯管管壁造成的冲击磨损更容易增大,使得管截面中心下方的颗粒在撞击管壁时在磨损效果上更容易赶上管截面中心的颗粒。因而,弯径比越大,造成磨损位置出现下移趋势的临界气速更小。固体流率的增加也会影响气流对颗粒的加速能力,从而改变了易磨损位置出现下移趋势时的临界气速。固体流率的增加还会改变在截面上固含率的分布情形,在一定表观气速范围内,易磨损位置随固体流率增加出现下移趋势,而在表观气速过低或过高时,这种变化均不明显。

3 结论

通过涂层磨损实验的方法并结合ECT固含率测量,研究了固体颗粒气力输送系统中弯管的易磨损位置,考察了表观气速、固体流率和粒径大小对不同弯径比弯管的易磨损位置的影响:

a)表观气速较低条件下(约11 m/s),弯管的易磨损位置位于h/D为0.5处,即管截面圆心在弯管管壁的映射位置。当表观气速增大到一临界气速之后,弯管的易磨损位置出现下移趋势,最后会稳定在水平管中心映射位置下方一定高度的位置,即h/D为0.2处;

b)固体流率的增加会影响到磨损位置出现下移趋势时的临界气速,固体流率越大,磨损位置出现下移趋势时的临界气速越小;同时,当表观气速在一定范围内,固体流率增加会使磨损位置出现下移;当表观气速过高或过低时,固体流率的增加对磨损位置没有显著影响;

c)颗粒粒径会影响到磨损位置出现下移趋势时的临界气速,粒径越小,磨损位置出现下移趋势时的临界气速越小;

d)弯径比会影响到磨损位置出现下移趋势时的临界气速,弯径比越大,磨损位置出现下移趋势时的临界气速越小。