D120 mm流化床冷模实验研究

董朝晖,韩 春,付学红,杨金胜,翟荣霞,王 刚,李承业

(1.吉化集团吉林市锦江油化厂,吉林 吉林 132022;2.中国石油吉林石化公司 炼油厂,吉林 吉林 132022;3.中国石油吉林石化 研究院,吉林 吉林 132021)

流态化现象是一种由于流体向上流过固体颗粒堆积的床层而使得固体颗粒具有一般流体的性质的现象。固体流态化状态可分为散式流态化、鼓泡流态化、湍动流态化(以上3者可统称为传统流态化),快速流态化、流化稀相输送。各种状态之间是根据固体颗粒特性和流化气体速度的不同,并随流化气速的增加而从散式流态化到稀相输送逐步变化的。考察流态化状态关键在于分析固体颗粒在流化气体作用下受力情况以及彼此之间或颗粒与壁、壁内构件之间相互作用。由于流化床内气、固两相复杂的相互作用,通过某种目前还不清楚的机制,从而对整个流态化的发生和维持起了重要作用。而实际上,作为一种高效气固接触设备,流化床反应器所具有的极好的传热、传质特征却是与多相流场内的时间相依行为分不开的。有机硅流化床反应状态时的流动行为处于鼓泡流态化到湍动流态化之间,或更倾向于湍动流态化状态,由于硅粉颗粒外形尺寸极不均匀,加之甲基氯硅烷合成反应的特点,流化床反应器的放大更加倚重于逐级放大经验[1-6]。

作者以氮气(或空气)为载气,硅粉为颗粒群,进行了流态化实验。该过程是在常温下进行不发生化学反应。逐渐增加氮气(或空气)的通气量,使硅粉在床内由固定床过渡到临界流化床至鼓泡流化床,使用GP06 多通道差压测量仪和压差计、PC6型颗粒浓度测量仪及PV4A型颗粒速度测量仪等仪器和其它测量手段采集所需的数据。

1 实验部分

1.1 试剂与仪器

硅粉:工业品,吉林石化电石厂;载气:氮气,吉林石化公司染料厂。

电动振筛机:6611型,杭州中拓仪器有限公司;标准筛:0.063~0.850 mm,上海冀亚实业有限公司;D120流化床:上海有机玻璃制造厂;PC6型颗粒浓度测量仪、PV4A型颗粒速度测量仪、GP06 多通道差压测量系统:中国科学院过程研究所。

1.2 实验方法

把有代表性硅粉取约50 g,打开有团聚的颗粒,放到一叠0.063~0.850 mm、8~10个带下底的标准筛中,加盖后,放到振筛机上,振动30 min,把每级筛上剩余硅粉进行称量,得出质量加合数,求出每级百分数,按计算公式算出平均粒径。流化床床层压差采用GP06 多通道差压测量仪和压差计组进行测量。采用PC6型颗粒浓度测量仪进行颗粒浓度分析。采用PV4A型颗粒速度测量仪进行颗粒速度分析。

1.3 分析方法

流化床床层压差采用GP06 多通道差压测量仪和压差计组进行测量;颗粒速度采用PV4A型颗粒速度测量仪进行分析;颗粒浓度采用PC6型颗粒浓度测量仪进行分析。

2 结果与讨论

2.1 分布器压降与气速关系

D120 mm流化床内除分布器等内构件以外不填加原料,以氮气为气源做流化载体,测试分布器前后的压力变化,该压力变化即是分布器压降。调节氮气流量,测量各流量下的分布器压降的变化,结果见图1。

表观气速/(m·s-1)图1 分布器压降与气速关系

从图1可以看出分布器的阻力随空床气速的提高而相应变大,当空床气速达到0.031 7 m/s后,分布器阻力开始出现拐点,随着空床气速的提高分布器阻力开始呈抛物线性增大。这表明在空床条件下,分布器阻力是压降主要因素。

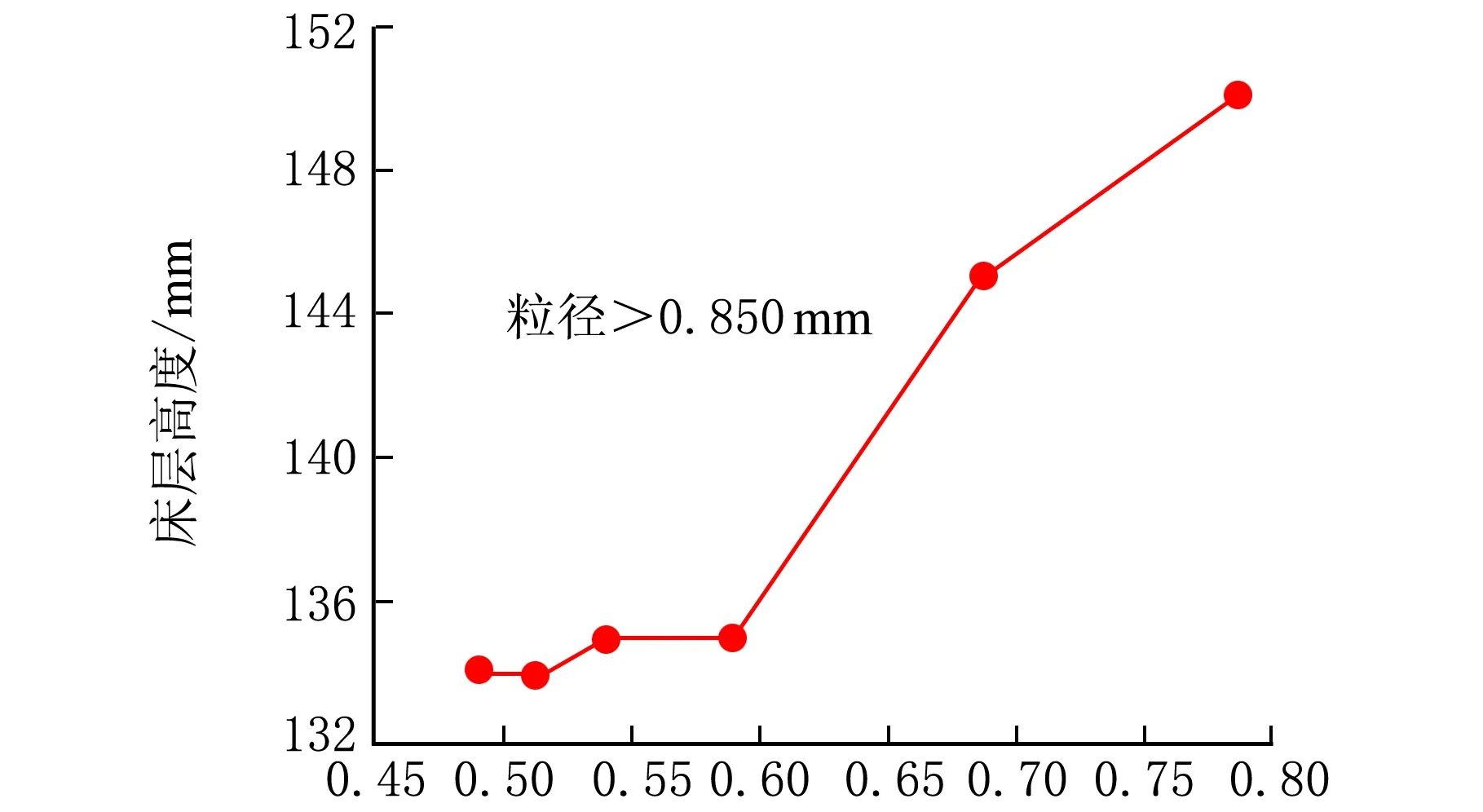

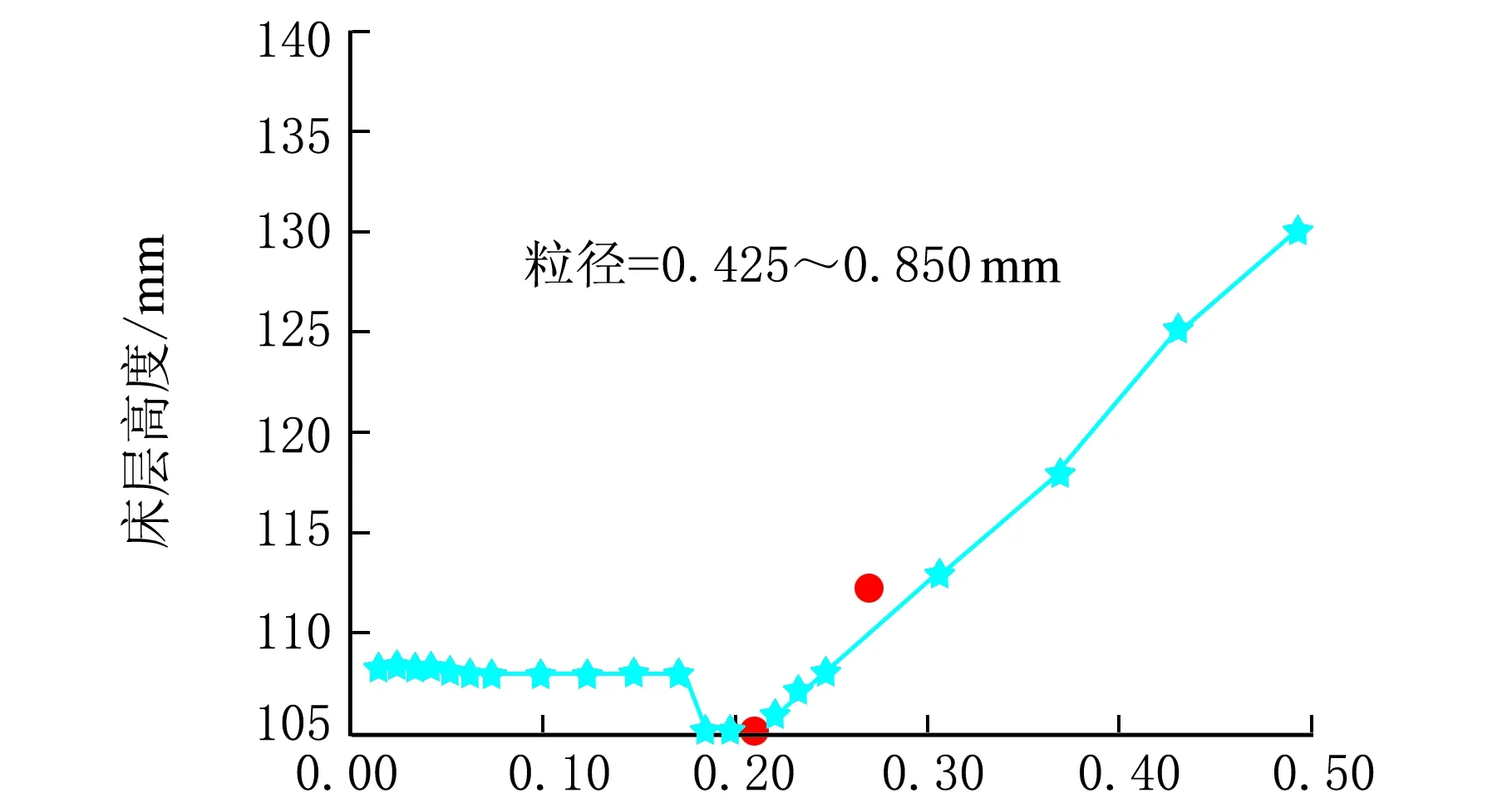

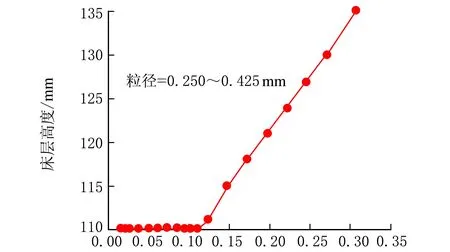

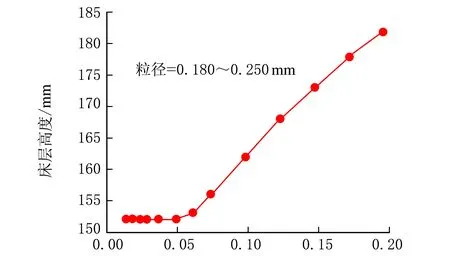

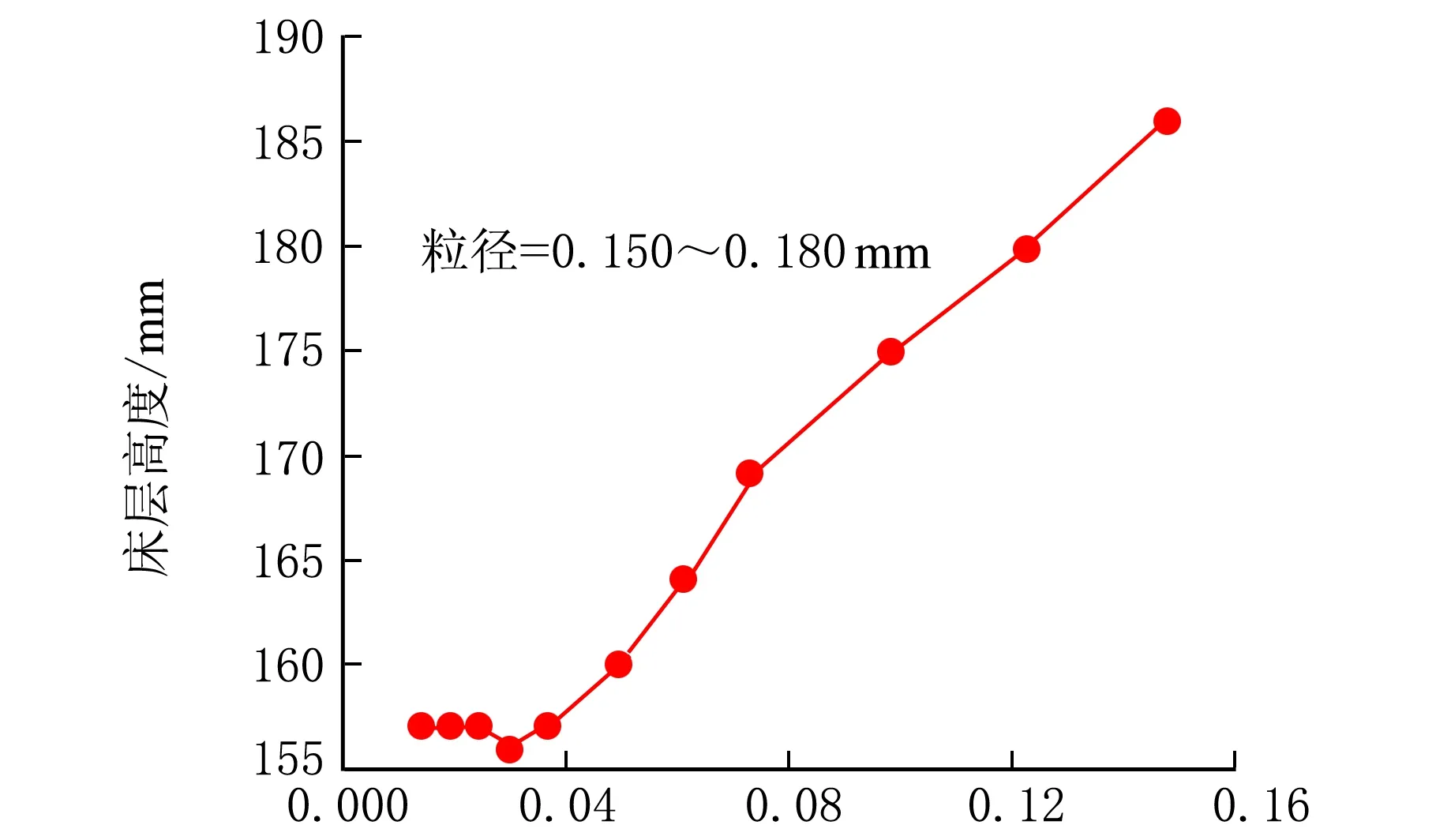

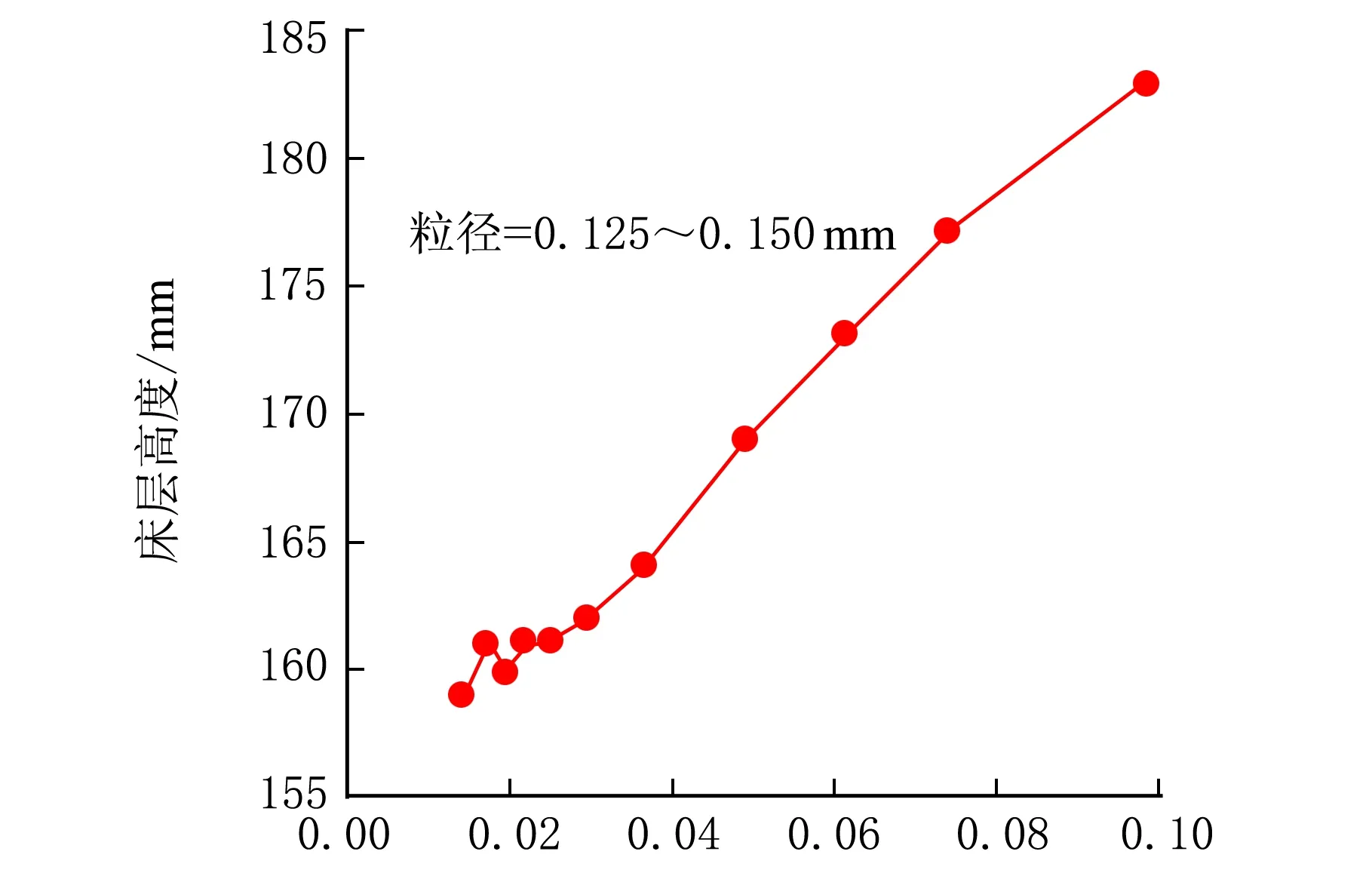

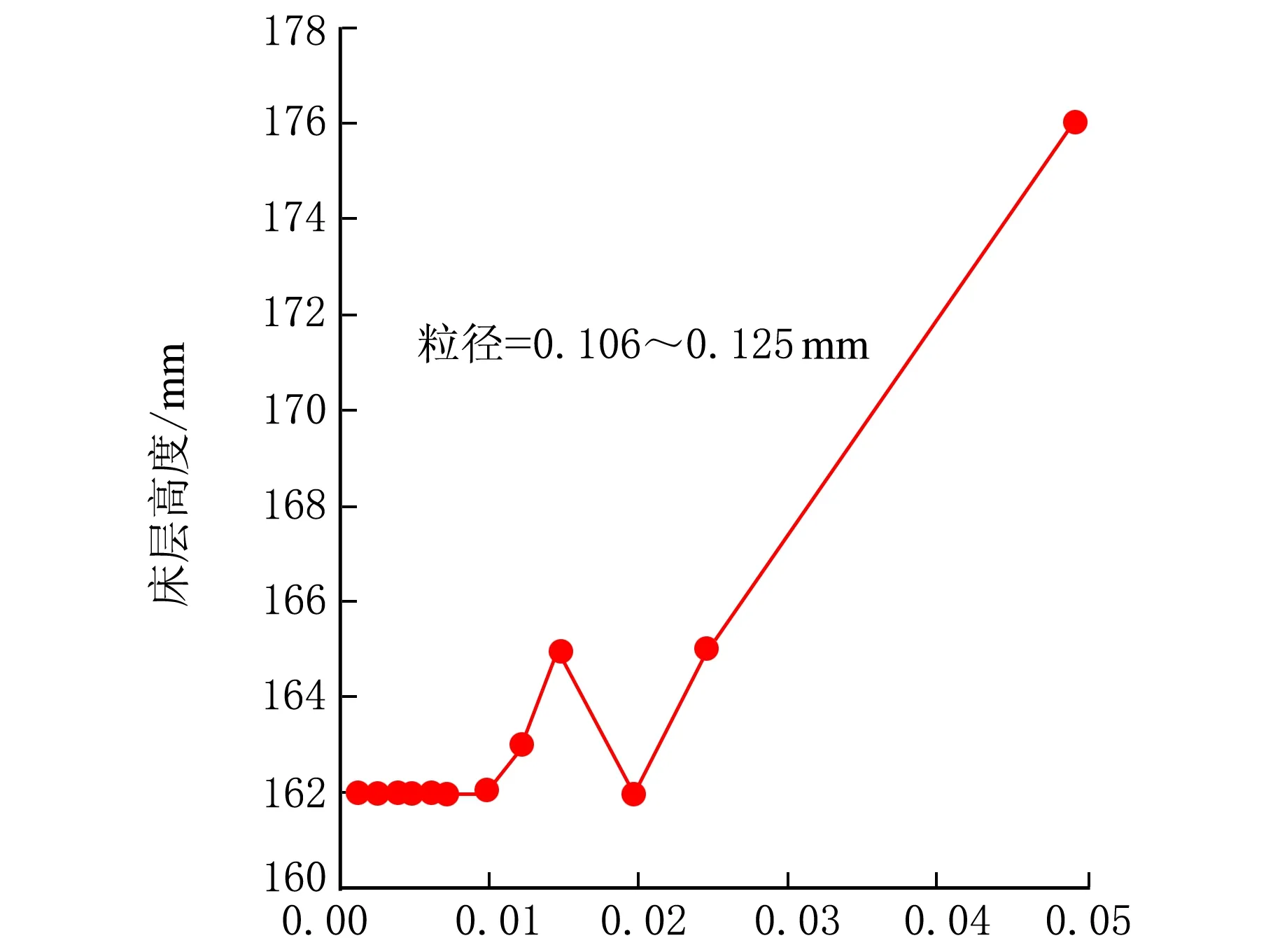

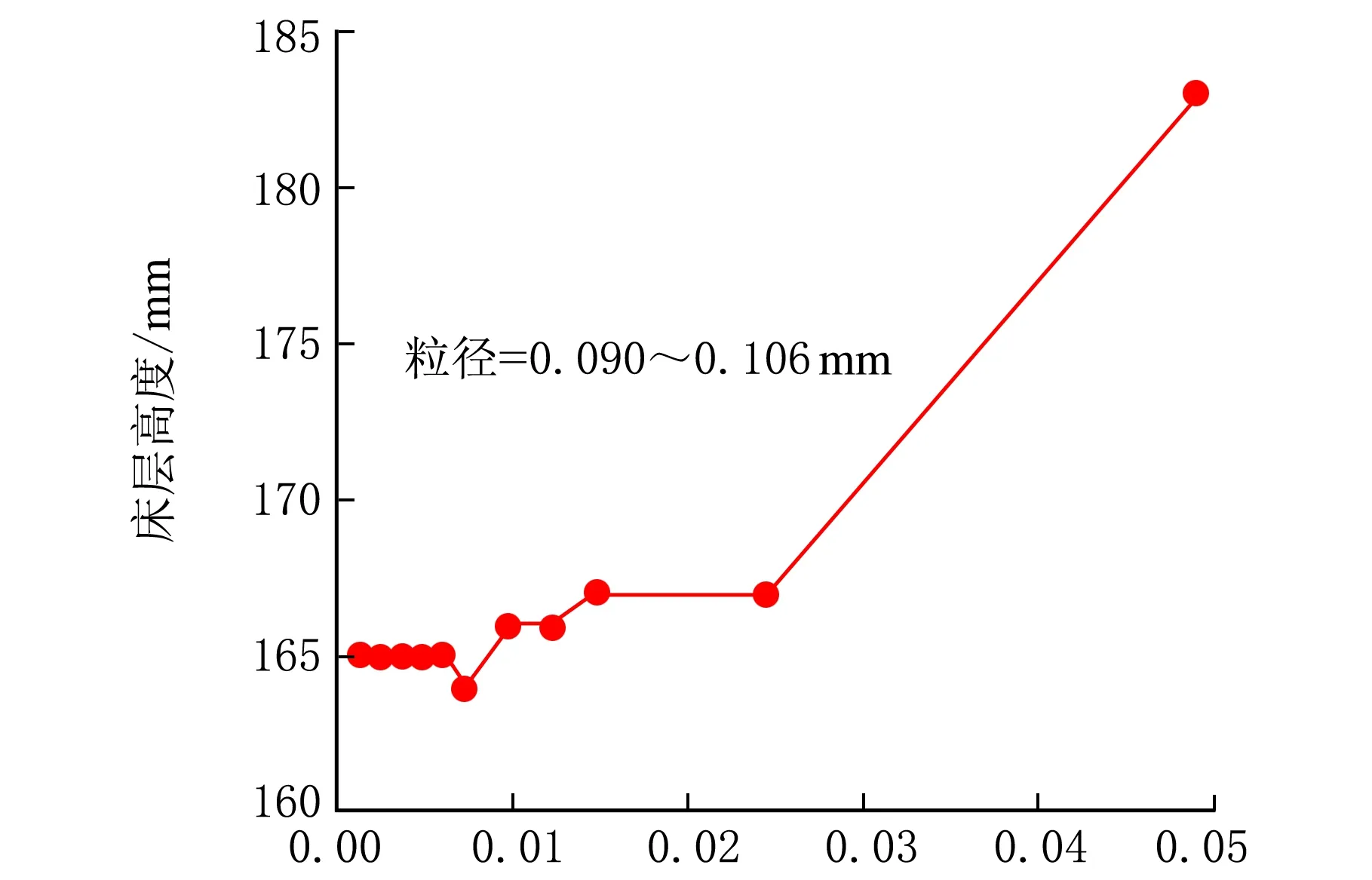

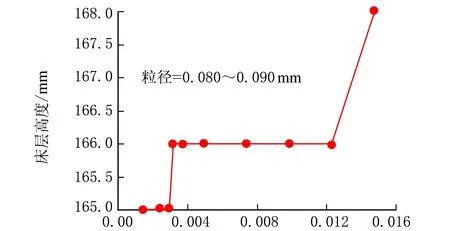

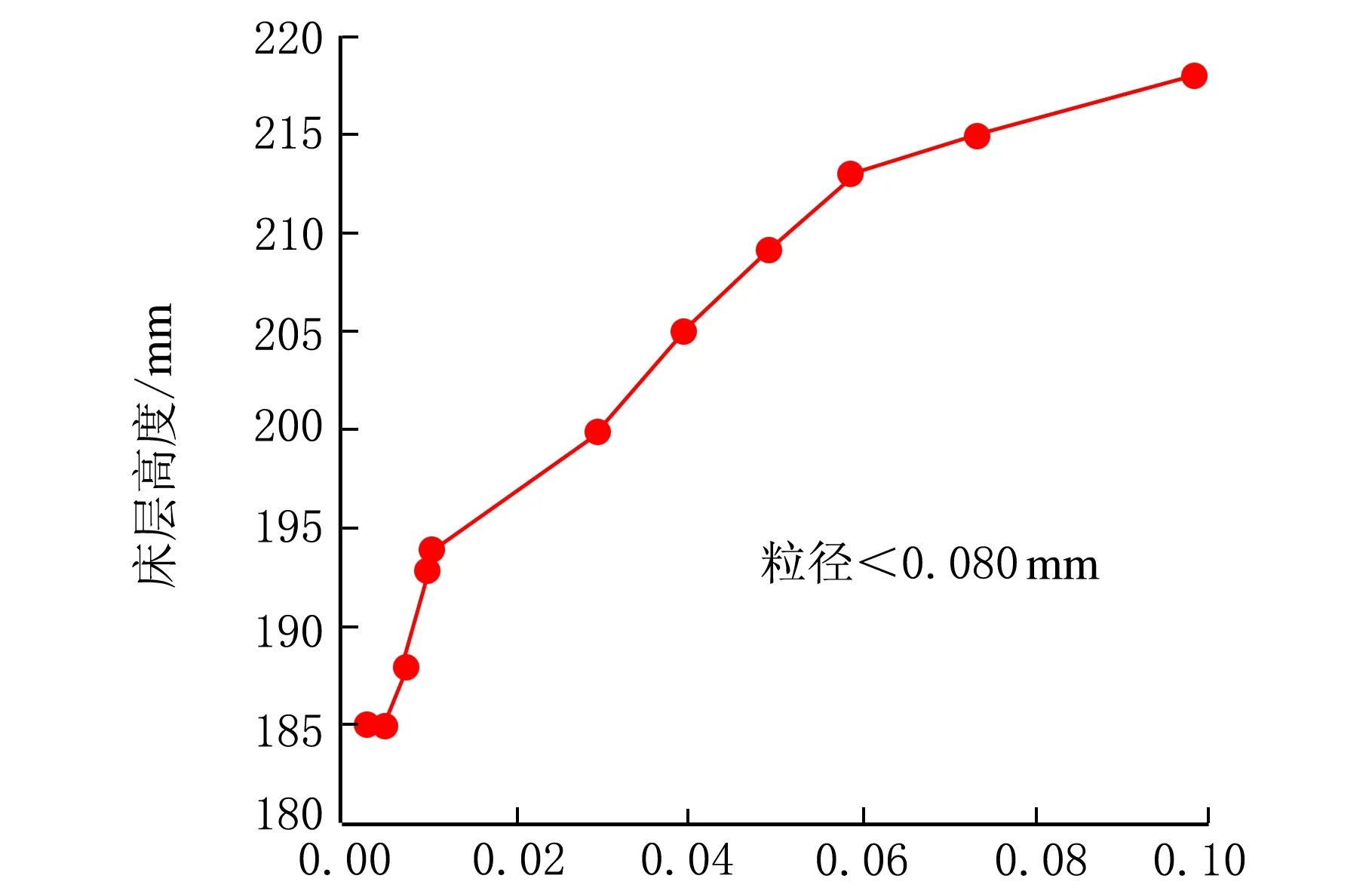

2.2 床层高度与气速的关系

气固密相流化床的床层高度是指流化床内气固浓相界面的高度即密相床的高度,随着气速的变化床层高度的变化气固密相流化床也会相应地变化,而密相床的高度是流化床的设计高度的重要因素。在D120 mm流化床内不设置床内构件,以氮气和硅粉为流化床的气、固二相的介质,装填高度分别为120、240、360和480 mm,装填高度与流化床床径比值分别为1∶1、2∶1、3∶1、4∶1,分别测量其床层高度的变化,见图2。

表观气速/(m·s-1)

表观气速/(m·s-1)

表观气速/(m·s-1)

表观气速/(m·s-1)

表观气速/(m·s-1)

表观气速/(m·s-1)

表观气速/(m·s-1)

表观气速/(m·s-1)

表观气速/(m·s-1)

表观气速/(m·s-1)图2 床层高度与气速的关系

通过图2可以看出在氮气速度大于某一值后,床层高度随着气速的增加而呈正比的升高。但各级别硅粉床层高度与气速的关系曲线并不完全一致,尤其是粒径小的硅粉,其关系曲线并不规则,这说明平均粒径小于0.08 mm的硅粉其流化质量很差,与其易团聚有关。在大多数硅粉在床层升高前会有一个床层塌落的过程,在床内堆积的硅粉在较低气速下不产生流动,当气速达到一定值后,细小的硅粉随着氮气上升,造成硅粉的堆密度增加,导致床层下降。

随着气速的增大,床内的气泡聚并和破碎加大,床层逐渐升高,同时在流化床内气固浓相界面形成的气泡弹射,造成床层观察困难,而密相床与稀相床界面模糊,自由空间的硅粉逐渐增加,导致高气速下的床层界面无法界定。

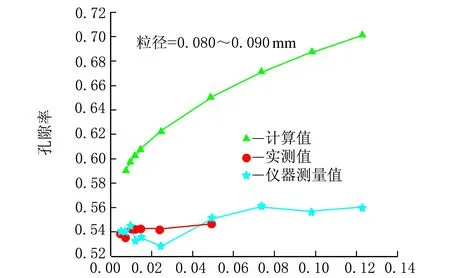

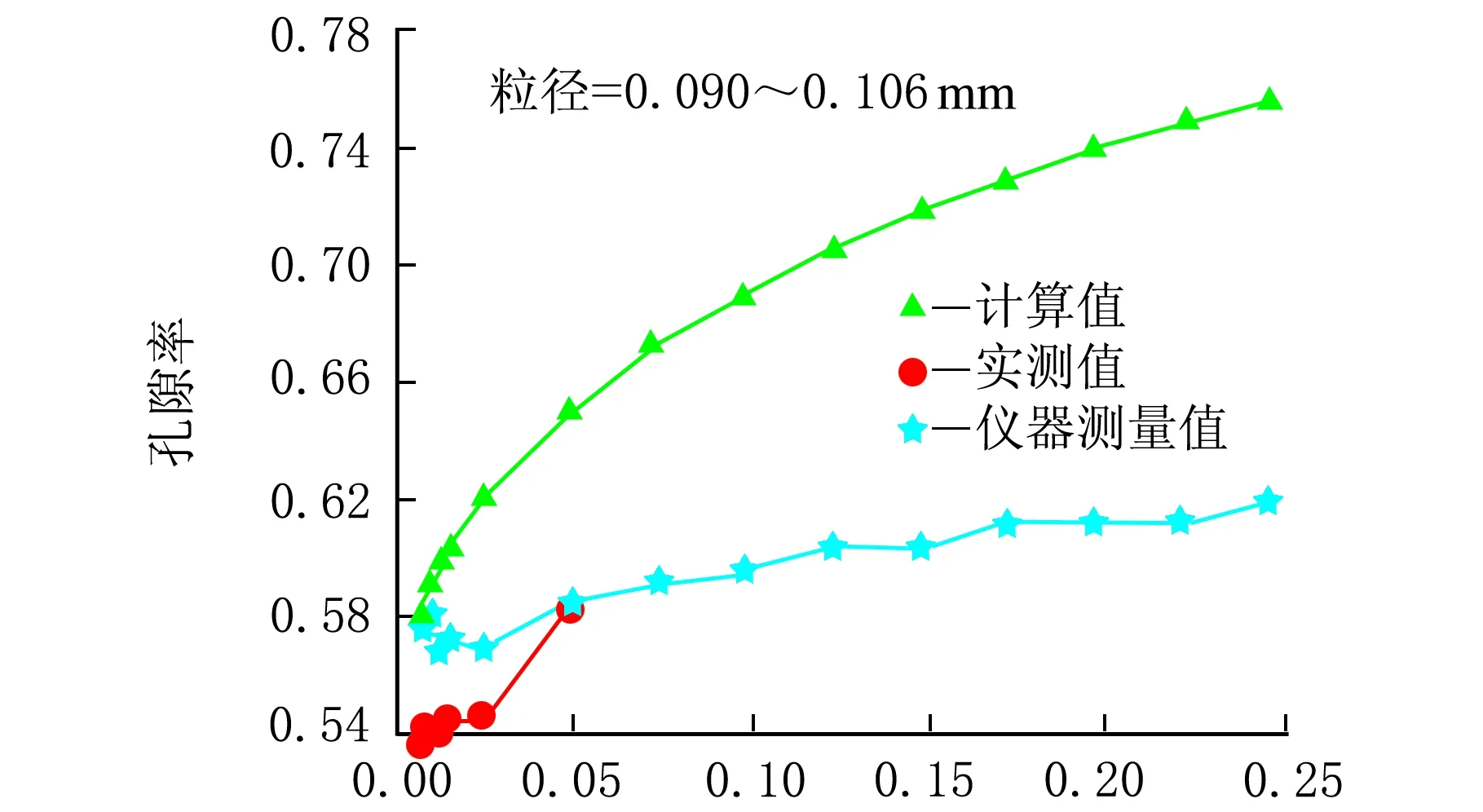

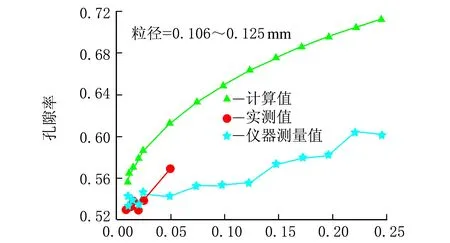

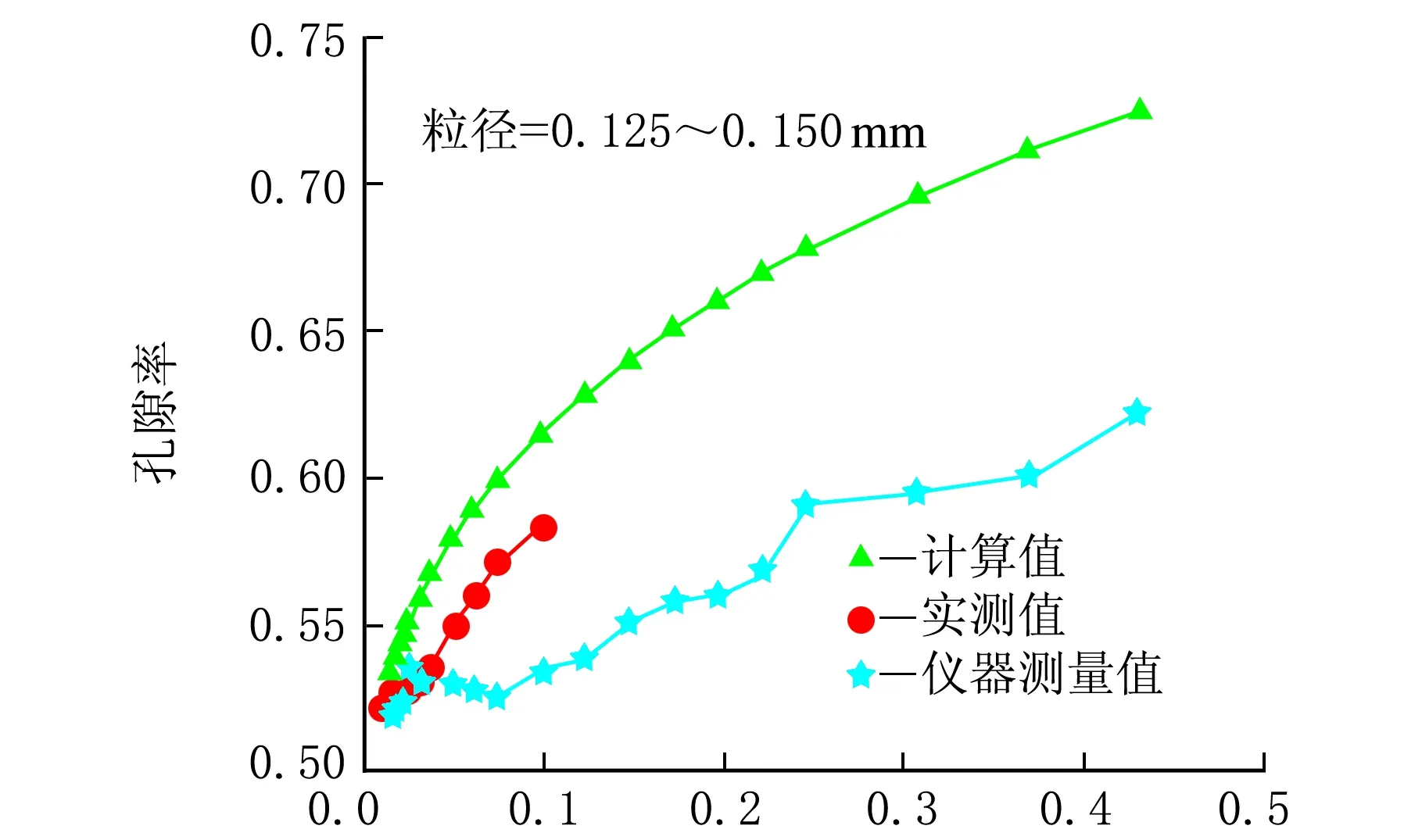

2.3 不同方法得到孔隙率的比较

参考《流态化工程原理》,利用其公式计算床内硅粉间孔隙率。

Hmf(1-εmf)=Hf(1-εf)

(1)

(2)

(3)

(4)

对0.090~0.180 mm硅粉的孔隙率计算值、目测值和颗粒浓度测量仪测量值3者之间进行对比,结果见图3,颗粒浓度测量仪光纤探头放在流化床的中心处。

表观气速/(m·s-1)

表观气速/(m·s-1)

表观气速/(m·s-1)

表观气速/(m·s-1)

从图3可以看出,计算值高于目测值,目测值高于仪器测量值。目测值与仪器测量值相差比较大,这与目测准确程度和颗粒浓度测量仪的探头等有关,但是二者的曲线走势相接近,由于目测值的局限导致其数据较少,导致二者曲线的不对称。

计算值曲线与仪器测量值虽然相差较大,但曲线趋势接近,通过调整可以利用计算公式来粗算流化床内硅粉的孔隙率。

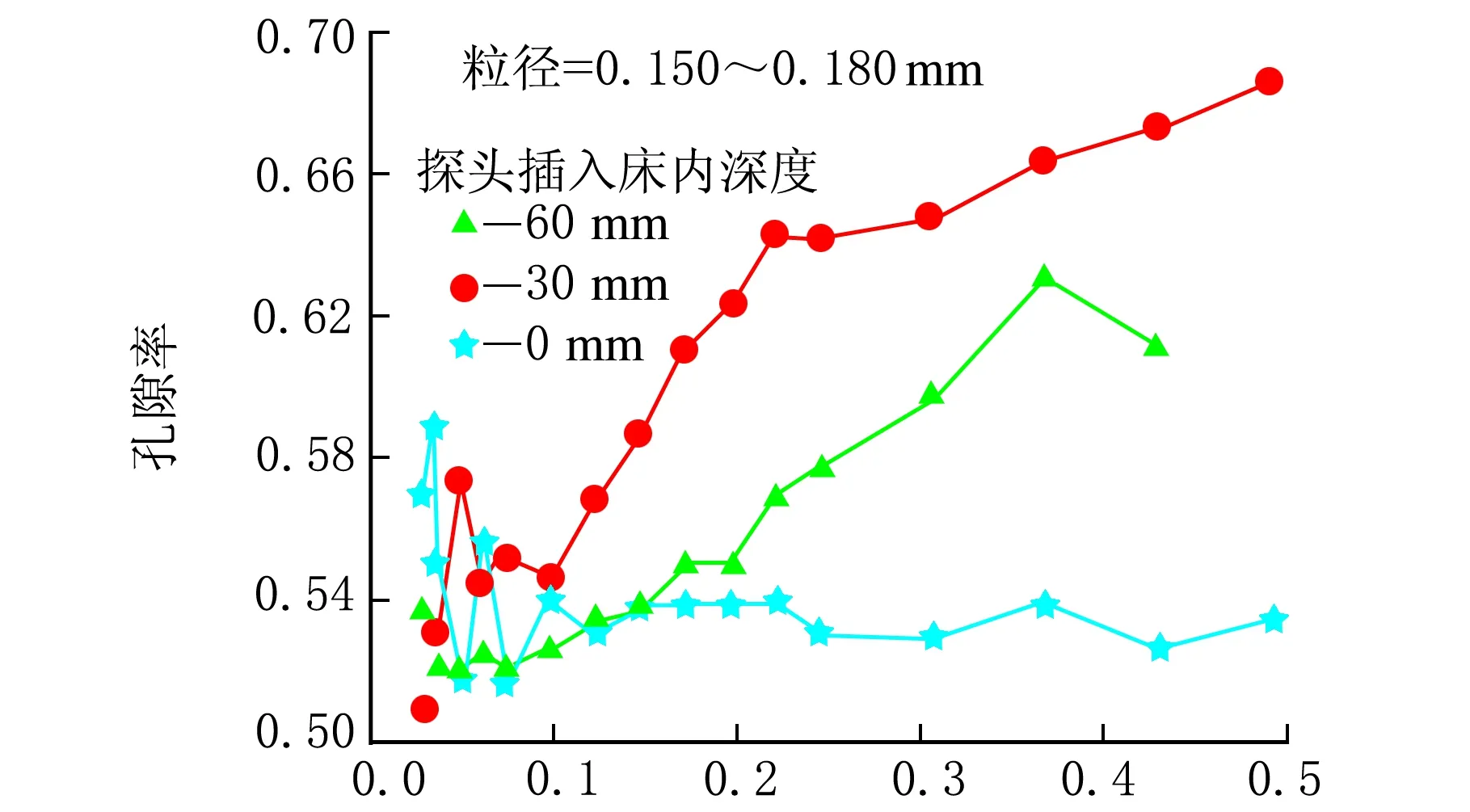

2.4 孔隙率径向分布

通过将颗粒浓度测量仪的光纤探头插入高度在距离分布器120 mm处,光纤探头在流化床内的深度分别为0 mm即床壁处、30 mm和60 mm即床中心处,在氮气气速恒定下改变探头位置测量孔隙率,然后改变气速分别再测量3处孔隙率的变化。硅粉粒径分布在0.125~0.150 mm、0.150~0.180 mm的孔隙率径向分布见图4。

从图4可以看出,在流化床的0 mm即床壁处孔隙率最小、30 mm处孔隙率最大而60 mm即床中心处床壁处孔隙率介于二者之间,该孔隙率的特点决定了流化床内构件的安装位置。

表观气速/(m·s-1)

表观气速/(m·s-1)图4 孔隙率径向分布图

3 结 论

(1) 分布器的阻力随空床气速的提高而相应变大,当空床气速达到一定值后,分布器阻力开始出现拐点;

(2) 床层高度随着气速的增加而呈正比的升高;

(3) 通过调整可以利用计算公式来粗算流化床内硅粉的孔隙率;

(4) 床内硅粉孔隙率分布特点决定了流化床内构件的安装位置。

[ 参 考 文 献 ]

[1] 李丛宝.氯磺化聚乙烯国内外生产与应用概况[J].氯碱工业,1998 (10):40-42.

[2] 张彤,刘俊显.氯磺化聚乙烯合成方法的新进展[J].化学与粘合,1992 (4):232-237.

[3] 赵季若.固相法合成氯磺化聚乙烯[J].石油化工,1996,25(3):172-175.

[4] 赵波.由氯化聚乙烯固相法合成氯磺化聚乙烯的研究[J].北京化工大学学报,2001,28(2):30-33.

[5] 杨威.国外聚乙烯氯磺化工艺研究进展[J].化学与粘合,1997 (1):46-49.

[6] 李宝莲.氯磺化聚乙烯生胶生产技术进展[J].合成橡胶报导,1990 (1):4-10.